溶接技術者は、その分野で最も一般的な問題にどのように取り組んでいるのだろうかと疑問に思ったことはないだろうか。この記事では、溶接欠陥の理解からさまざまな材料に最適な技術の習得まで、溶接のプロが必ず知っておくべき80の重要なFAQを取り上げます。この包括的なガイドに飛び込んで、あなたの溶接技術を向上させ、プロジェクトの高品質な結果を保証する実践的な解決策とヒントを学んでください。アンダーカットへの対応、適切な溶接方法の選択、安全性の確保など、この資料でカバーできます。

溶接部に気孔が存在すると、その有効断面積が 弱くなり、その結果、塑性変形、曲げ、衝撃靭性な ど、溶接部の機械的特性が低下する。

気孔がひどい場合、特にウォーターハンマーのような交互応力がかかる環境では、金属構造が運転中に損傷を受ける可能性がある、 機械振動温度変化など

原因溶接物の不適切な開先角度、不均等な組立ギャップ、不適切な溶接速度、または不適切な電極の搬送方法、不適切な電極の選択または変更、および角度はすべて、以下の原因につながる可能性がある。 溶接問題.

防止方法これらの問題を防ぐには、適切な溝角度と組立クリアランスを選択することが不可欠である。

さらに 溶接工程 パラメータ、特に溶接電流値、および適切なストリップ搬送方法と角度を採用することで、均一な溶接形成が保証される。

原因溶接プロセス・パラメーターの不適切な選択、過大な溶接電流、長時間のアーク、不適切なストリップ搬送速度、電極速度が主な原因である。

予防法:これを防ぐには、適切な溶接電流と速度を選択し、過度に長いアークを避け、正しいストリップ搬送方法と角度をマスターすることが重要である。

溶接コアの表面に圧着されたコーティング層はコーティングと呼ばれる。

その機能とは:

(1) 溶接アークの安定性を向上させる。

(2) 溶融金属を外気から保護する。

(3) 移行 合金元素 は、必要な溶接特性を得るために加えられる。

(4) 溶接プロセスの性能と生産性を高める。

熱処理は、鋼部品をAc3またはAc1以上の温度に加熱し、一定時間維持した後、適切な速度で冷却してマルテンサイトまたはベイナイトを得る工程である。この工程は一般に焼入れと呼ばれ、鋼の硬度、強度、耐摩耗性を向上させるために利用される。

その特徴は以下の通りだ:

(1) CO2ガスの酸化;

(2) 空気流の冷却効果により、溶融池が急速に凝固す るため、溶接部に気孔が生じる。しかし、このプロセスは薄い プレート溶接 その結果、溶接後の変形が少なくなる。

(3) 水素含有量の少ない溶接継手は、CO2中で高い耐低温亀裂性を示す。 ガスシールド溶接.

(4) 炭酸ガス・シールド溶接は、スパッタを伴うことが多く、これが主な欠点である。

スプラッシュの原因は以下の通りである:

圧力エレメントに1%アンモニアを混ぜた圧縮空気を入れ、5%硝酸水銀水溶液に浸した紙または包帯を溶接部の外側に貼る。また、フェノールフタレイン試薬に浸した白紙も使用できます。

漏れがある場合、紙片または包帯の対応する位置に黒い斑点(フェノールフタレイン紙を使用する場合は赤い斑点)が現れる。

この方法は高精度で効率的であり、特に低い周囲温度での溶接部の気密性を検証するのに適している。

溶接は、採用されるエネルギーとプロセスの特性に基づいて、次の3つのグループに分類される、 圧接およびろう付け。これらのカテゴリーは、さらに様々な溶接方法に分けられる。

溶融溶接は、アーク溶接、ガス溶接、テルミット溶接、エレクトロスラグ溶接、電子ビーム溶接の6種類に分けられる。 レーザー溶接.

圧接は、抵抗スポット溶接、シーム溶接、抵抗突き合わせ溶接、超音波溶接、爆発溶接の7種類に分けられる、 拡散溶接摩擦圧接、高周波圧接。

ろう付け一方、ろう付けには、火炎ろう付け、誘導ろう付け、炉ろう付け、塩水ろう付け、電子ビームろう付けがある。

アーク溶接には、電極アーク溶接、スタッド溶接、ガスシールド溶接、サブマージアーク溶接の4つのサブカテゴリーがある。 プラズマアーク 溶接に分けられる。ガス・シールド溶接はさらに次のように分けられる。 アルゴンアーク溶接酸化チタンアーク溶接、原子状水素溶接。

金属熱切断、溶射 カーボンアークガウジング は、溶接技術に類似した金属加工法である。通常、溶接の技術範囲に含まれる。

溝角とは、溝の2つの面の間に含まれる角度のこと。

ルート・ギャップとは、溶接前に継手のルート間に残される隙間のことである。その機能は、裏当 て溶接の際にルートへの溶け込みを確保することで ある。

ブラント・エッジとは、溶接部に開先加工を施した場 合、溶接部の接合溝の根元に沿った端面の直線状 のエッジを指す。ルートが焼き切れるのを防ぐために使用される。

(1) 無負荷電圧は定格値(AC60VまたはDC90V)を超えないようにしてください。

(2) 溶接スラグの除去には保護眼鏡を着用すること。

(3)人が多く集まる工事現場には、家庭用アーク放電を防ぐシャッターを設置する。

(4) 溶接棒のついた溶接トングを無造作に置いてはならない。

(5) 溶接棒 ヘッドを無造作に投げてはならない。火災予防には特に注意を払わなければならない。

(6) 非鉄金属、亜鉛メッキ管、合金を溶接する場合は、酸化亜鉛を吸入しないようにマスクを着用する。

(7)現場、工具、設備は清掃し、作業終了時には電源を切ること。

(8) 溶接機のシェルは接地する。

(9)断熱や徐冷のために植生灰が必要な場合は、火災を防ぐために周囲の物に注意する。

(10) 溶接機を移動したり、配線を変更したりするときは、電源を切ってください。

(11) 溶接は、船外で監視しながら船内で行うこと。

(12)可燃性・爆発性の媒体が入っている容器やパイプを溶接・修理する場合は、交換し、資格を取得し、すべてのカバーを開ける。

溶接において、フラックスは次のことを確実にするための主な要因である。 溶接品質.

以下の機能を持つ。:

(1)溶融時、フラックスは溶融金属の表面に上昇し、溶融池を保護し、大気中の有害ガスによる浸食を防ぐ。

(2) フラックスは脱酸と合金化を助け、溶接ワイヤと共 に、溶接金属の必要な化学組成と機械的特性を得る。

(3) 形の整った溶接の達成を助ける。

(4)溶湯の冷却速度を低下させ、気孔やスラグ介在物のような欠陥を最小限に抑える。

(5)さらに、飛散を防ぎ、ロスを減らし、接着係数を高める。

Advantageである:

(1) プロセスが柔軟で、適応性が高い;

(2) 高品質の出力が確保される;

(3) 変形の制御が容易で、プロセス調整により応力を改善できる;

(4) 装置はシンプルで操作が簡単である。

デメリット

(1)溶接工への要求が厳しく、溶接作業技術と経験が製品の品質に直結する。(2)労働条件が劣悪で、(3)生産性が低い場合がある。

溶接プロセス中、熱源は溶接部に沿って移動するた め、時間の経過とともに異なる箇所で温度が変化する。この現象は 溶接熱サイクル 点の。

影響を及ぼす要因:

(1) 溶接プロセスパラメータと線形エネルギー;

(2) 予熱温度と通過温度、板厚、接合部の形状、材料の熱伝導率。

原因がある:

これは、溶融池が冷えて結晶化する際の引張応力と、凝固時に低融点共晶によって形成される液体薄層の結果である。

予防法:

溶融溶接では、1つの溶接部の断面における溶接幅 (b) と計算上の溶接厚さ (H) の比 (ф= B / h と表記) が溶接成形係数として知られる。

溶接成形係数が小さいほど、溶接部が狭く深くな り、溶接部に気孔、スラグ介在物、亀裂が発生する 可能性が高くなる。したがって、溶接成形係数を適切なレベルに 維持することが重要である。

その原因とは:

(1) 錆と湿気;

(2) 溶接方法;

(3) 溶接の種類 ロッド

(4) 電流の種類と極性;

(5) 溶接プロセスパラメータ;

予防法:

(1) 手動アーク溶接の場合は、溶接部の両側10mmのスペースを埋めたままにしておく。自動アーク溶接の場合は、溶接部の両側20mm以内の錆などの表面の汚れを入念に除去する。

(2) 溶接の前に、溶接棒とフラックスは規則に従って厳密に乾燥させ、使いやすく取り出しやすいように絶縁バレルに保管しなければならない。

(3) 適切な溶接プロセス・パラメーターを採用する。溶接にアルカリ電極を使用する場合は、必ずショートアーク溶接を行う。

溶接金属の合金化とは、必要な合金元素を溶接材料を通して溶接金属(表面金属)に移動させ、溶接部を作ることである。 金属組成 必要な条件を満たしている。

合金化法には主に以下のようなものがある:

1)アプリケーション 合金溶接 ワイヤ

2) フラックス入りワイヤまたはフラックス入り電極を使用する;

3) 合金コーティングまたはセラミックフラックスを使用する;

4) 合金粉末の用途

5) 置換反応を適用する。

その原因 ひび割れ 主な内容は以下の3点である:

(1)焼入れ鋼の焼入傾向が高いほど、その影響を受けやすい。 炭素含有量 16MnR鋼を超える冷間クラックが発生する。

(2) 水素の役割:溶接中、溶接金属はより多くの水素を吸収するが、溶接部の冷却速度が速いため、溶接金属中に水素が残留することがある。

(3) 溶接応力:水素、硬化組織、応力が低温割れの主な原因である。

冷間割れは、低合金高張力鋼、中炭素鋼、合金鋼、その他を溶接する場合に発生しやすい。 鋼種しかし、低炭素鋼やオーステナイト系ステンレ ス鋼の溶接ではあまり一般的ではない。

パルス・アークが混合ガス・シールド・アーク溶接に採用され、ガス・シールド・アーク技術が大きく発展した。この技術革新により、ガス・シールド・アーク溶接の適用範囲が拡大された。 電気溶接 そして、次のような利点がある:

(1) この技術は、短絡移行と噴流移行の両方の利点を提供するため、薄板と厚板の溶接に適しており、あらゆる位置の溶接に適用できる。

(2)母材への入熱を効果的にコントロールし、母材の性能を向上させる。 溶接継手.

(3) 電流調整範囲が広く、適応性が高い。

酸性電極は、優れたプロセス性能、魅力的な外観を提供し、錆、グリース、水分などに影響されません。さらに、吸湿性が低く、ACおよびDC電源の両方で使用できます。

しかし、酸性電極には、脱硫と脱気が不完全であること、脱燐ができないこと、耐クラック性が低いこと、機械的特性が低いことなど、いくつかの欠点がある。

一方、アルカリ電極は、良好な耐クラック性、徹底した脱気、容易なスラグ除去、美しい溶接部形成、および高い機械的特性を有する。主な欠点は、吸湿性が強く、耐気孔性に劣ることである。

一般に、アルカリ電極は直流電源しか使用できない。しかし、適切な量のアーク安定剤をコーティングに添加すれば、交流と直流の両方を使用することができます。

ラップジョイントの接続強度を向上させるための対策は以下の通りである:

(1) 構造上可能な場合は、両側をラップジョイントする。 隅肉溶接 と前すみ肉溶接は、応力集中を減らし応力分布を改善するために、できる限り利用すべきである。

(2)重ね溶接には、プラグ溶接とスロット溶接を加える。

(3) ストレートシーム片面ラップジョイントは、ノコギリシームラップ形状を利用することができる。

直流アーク溶接の際、溶接回路内の電磁力の作用によっ て生じるアーク部分ブローを磁気部分ブローと呼ぶ。

磁気バイアスの吹き出しを防ぐための対策には、一般的に以下のようなものがある:

予熱は、溶接後の冷却速度を下げる有効な手段である。の範囲内で冷却時間を延ばすだけでなく、溶接後の冷却速度を下げる効果もある。 オーステナイト 変態温度が上昇し、硬化傾向が緩和されるが、溶接最高加熱温度が100℃に達したときの冷却時間が長くなり、水素の抜けが助長される。

さらに、予熱は溶接応力を軽減し、低温亀裂を防ぐことができる。

スラグ巻き込みの原因は以下の通りである:

スラグの封じ込めを防ぐための対策には、以下のようなものがある:

溶接継手の応力集中を軽減するための対策は以下の通りである:

溶接金属の機械的特性は、その化学組成、融合率、 溶接層、および以下のようないくつかの要因に依 存する。 溶接ライン エネルギーだ。

一方、熱影響部の機械的特性は、主に溶接線エネルギーの影響を受ける。

さらに、溶接継手の全体的な機械的特性は、溶接後に熱処理を行うかどうかによっても影響を受ける。

15CrMo鋼の溶接中の低温割れを防止するには、以下の工程対策を講じる必要がある:

(1) 溶接前に溶接物を150~300 ℃に予熱する。ただし、アルゴン・アーク溶接裏当 て、およびCO2ガス・シールド溶接の場合は、予熱 を減らすか、または省略することができる。

(2) 溶接後、直ちに溶接部と熱影響部を石綿布で覆い、徐冷する。

(3) 溶接直後に680~700℃の高温焼戻しを行う。

鋼などの異種金属を溶接する際、高品質な継手性能を得るためにトランジション層を浮上させるプロセスが用いられる。

例えば、オーステナイト系ステンレ ス鋼とホウ素で安定化させたパーライト鋼を 溶接する場合、パーライト耐熱鋼の片面にトランジ ション層を設けると、拡散層が小さくなり、亀裂が 発生する可能性を最小限に抑えることができる。

同様に、鋼材と銅やその合金を溶接する場合、鋼材や銅やその合金にトランジション層を設けることで、溶け込みクラックを防ぎ、接合部全体の性能を高めることができます。

一連の冶金反応は、スラグと溶融プールメタルの温度調整中に起こる。これらの反応には、脱酸、脱燐、脱硫、合金化などが含まれる。

これらの反応を適切に制御することで、溶接の質 を大幅に向上させることができる。例えば、電極皮膜に十分な量の脱酸剤を添加すれ ば、溶融池を効果的に脱酸することができる。

同様に、電極皮膜またはフラックスに適量のアルカリ 酸化物を添加すると、溶融池から硫黄およびリンを 部分的に除去することができる。さらに、フラックス中または溶接コアやワイヤーに直接合金元素を使用すると、添加した合金成分を溶接部に移行させることができる。

したがって、これらの冶金反応は、溶融溶接プロセスで幅広く利用されている。

純アルゴンはTIGの保護ガスとして使用できる。 ステンレス鋼溶接.しかし、MIG ステンレス鋼溶接純アルゴンを使用すると、カソード・ドリフトによっ て溶接外観が不完全になる可能性がある。

これを防ぐため、アルゴンを多く含む混合ガスを保 護に使用することができる。例えば、アルゴンに1-2%の酸素、または1-2%の酸素と5%の二酸化炭素を加えると、溶接部の外観を改善することができる。

関連記事 MIG溶接とTIG溶接

を使用して小口径パイプを接合する場合 突合せ溶接そのため、片面溶接と両面成形の溶接工程に限定される。従って、片面開先の選択は、片面溶接と両面成形の溶接工程に限定される。

肉厚がそれほど厚くない場合は、V 溝を選択することができる。しかし、肉厚が厚く、加工条件が許せば、U 溝の方が適切かもしれない。

必要であれば、ボトム・ロック・ジョイントや底部にライニング・リングのあるジョイントを選択することも可能です。

一般に、溶接電流の選択は、以下の点に基づく:

(1) 電極の直径;

(2) 電極コーティングの種類;

(3) 溶接スペースの位置;

(4) ウェルドメントのサイズとジョイントのタイプ;

(5) タイプと極性 溶接パワー 供給する;

(6) 溶接場所と周囲温度。

電極の性能は、電極コーティング組成、空気湿度、保管モード、保管時間などの様々な要因によって悪影響を受けることが多く、吸湿につながり、不安定なアーク、スパッタの増加、気孔やクラックなどの欠陥が発生しやすくなる。

これらの問題を軽減するためには、使用前に電極を乾燥させることが重要である。

アルミニウムおよびその合金のアルゴン・ アーク溶接の主な利点は、不活性ガスとし てのアルゴンの使用にある。良好な保護、安定したアーク、美しい溶接形状が得られる。

AC電源を使用する場合、カソード破砕効果により、溶融池の表面からアルミナ膜を効果的に除去することができる。

溶接中にスラグが発生しないため、接合部の腐食の原因となる残留物がない。

アルゴン流はまた、溶接部に洗 浄効果を与え、溶接継手の冷却速度を速める。これにより、溶接後の溶接部の残留変 形を抑えながら、接合部のミクロ組織と特性を 向上させることができる。

一般に、管の肉厚が薄いため、全姿勢で溶接を行うと、溶融鉄の流動によって溶接部の形成が悪化することがある。

したがって、このような状況で理想的な溶接方法は、パルス・アルゴン・アーク溶接である。これには、タングステン・パルス・アルゴン・アーク溶接と溶融電極パルス・アルゴン・アーク溶接があるが、現在は前者の方が成熟している。

この方法の主な利点は、溶接工程の自動化が容易であることで、労働強度と溶接工の操作技能に対する要求が軽減される。さらに、片面溶接と両面成形を実現し、良好な溶接品質と美しい外観を実現するのに有益である。

溶接残留変形の低減のために剛体固定法を用いる場合、以下の点に注意することが重要である:

(1)剛体固定法は溶接残留変形の一部を低減できるだけで、完全に除去することはできない。外部拘束を除去しても、溶接部に残留変 形が残ることがあるからである。

(2) 剛体固定法は、溶接継手に大きな溶接応力を発生させる可能性があり、割れやすい材料では問題となる。したがって、このような材料にこの方法を使用する場合は注意が必要である。

電極アーク溶接では、電極の長さが限られてい るため、複数の電極を使用して溶接部を形成するこ とが多い。さらに、溶接工程の要件に より、溶接部はいくつかの短い溶接部をつなげて 形成されることもある。

電極または短い溶接部間の接続は、溶接の「接合部」と呼ばれる。

接続の際には、以下の操作の要点をマスターすること:

電極アーク溶接では、電極の長さが限られてい るため、複数の電極を使用して溶接部を形成するこ とが多い。さらに、溶接工程の要件に より、溶接部はいくつかの短い溶接部をつなげて 形成されることもある。

電極または短い溶接部間の接続は、溶接の「接合部」と呼ばれる。

溶接品質は、溶接電流に直接影響される。溶接電流を増加させることで、溶接溶け込み を促進し、その品質を確保することができる。しかし、過大な電流は溶接アンダーカット、 バーンスルー、スプラッシング、溶接金属組織の 過熱、結晶粒径の増大を招く。

また、溶接棒が赤くなったり、皮膜が剥がれたり、保護性能が低下したりする。一方、電流が低すぎると、スラグ巻き込みや不完全溶接などの欠陥の原因となる。

溶接は接合される材料間の原子の結合を伴うが、ろう付けははんだと呼ばれる低融点金属フィラーで材料を接合する。

溶接は機械的強度が高く、厚い部品や大きな部品を接合する際の生産性が高いことで知られているが、大きな応力や変形を引き起こし、熱影響部の微細構造に変化をもたらす可能性もある。

一方、ろう付けは、より低い温度を必要とし、平坦で滑らかな接合で外観が美しく、応力や変形のレベルも低い。しかし、接合強度が低く、組立工程で厳しい公差が要求される。

溶接の初期には、溶接物の温度は低く、アークが発 生してからも急速に上昇することはない。その結果、溶け込み深さが浅くなり、 溶接部の強度が低下する。

この問題を克服するには、酸電極を使用する場合、打 ち込み後にアークを少し長くし、溶接の終端を予熱 してからアーク長を短くし、通常の溶接を行う必要が ある。

一方、アルカリ電極を使用する場合は、始点手前 でアークを打った後、電極を始点に戻して通常の 溶接を行う。この技法は、始点での不十分な溶け込みを改善し、継手の強度を高めるのに役立つ。

酸素の存在は、溶接の特性に大きな影響を与える。酸素含有量が増加すると、溶接部の強度、硬度、 および塑性変形性は著しく低下する。しかし、酸素は溶接金属の高温脆化、低温脆 化、時効硬化も引き起こす。

さらに酸素は、導電性、磁気伝導性、耐食性を低下 させることによって、溶接金属の物理的および化 学的特性に影響を与える。溶融プール中の溶存酸素は、一酸化炭素気孔を 形成し、溶接金属中の有益な合金元素を燃焼 させる可能性がある。 溶接材料そして、溶接の全体的な性能を劣化させる。

さらに、液滴中の酸素と炭素が過剰になると、スパッタ の原因となり、溶接工程を不安定化させる。そのため、高品質の溶接を保証するためには、 溶接中の酸素レベルを制御することが極めて重要で ある。

薄板溶接には、バーンスルー、溶接後の変形、溶接部形成不良、気孔率など、いくつかの課題がある。

気孔の発生を防ぐには、溶接前に接合部 を徹底的に洗浄し、汚れや水垢を取り除くことが 不可欠である。また、バーンスルーの原因となる位置ずれを避けるため、板端部を正確に加工する必要がある。ズレは0.5mmを超えてはならない。さらに、バーンスルー、成形不良、不完全な溶け込み などの欠陥を防ぐため、溶接工程のパラメーターを 正確に制御する必要がある。溶接パラメ ーターの大きな変動は避けなければならない。

薄板溶接では、溶接の変形を抑え、堅固に固定す るために、プレス・ホース、アイアン、または固定 溶接周辺を使用することができる。長い溶接部には、スキップ溶接法などの分割 溶接法を採用すべきである。鋲溶接の間隔は小さくし、密なスポット鋲溶接を使用し、各セクションの長さは約10~15mmとする。

直流逆接続法を推奨し、ショート・アーク高速直線 溶接ビードを使用する。生産条件が許せば、溶接物を15°~20°傾けて下向き 溶接することで、溶接速度を向上させ、バーンスルーを 防止し、変形を抑えることができる。断続的アーク急冷または垂直下向き垂直溶接も 使用できる。

最後に、最良の結果を得るためには、合理的な溶接順序を厳守することが極めて重要である。

(1) 推奨される改訂版

(2) 推奨される改訂版

以下について考えてみよう。 溶接パラメータ:

(1)溝は指定された形状とサイズに従って加工されなければならない。

(2) 溶接前に、開先面およびその周辺の錆、油汚れ、水、塗料、その他のゴミを入念に取り除くこと。また、カーボン・アークで抉った跡も除去すること。

(3) 溶接は、洗浄後速やかに行うこと。

溶接以外の理由で開先が湿ったり錆びたりした場合は、溶接前に再度清掃する必要がある。

湿度の高い気候で溶接を行う場合、またはグルー ブ表面やその周辺に露や霜がある場合は、溶接前に乾 燥させる必要がある。

溶接工程中、溶接部は局所的で不均一な加熱と冷却にさらされ、その結果、溶接部の温度はさまざまに変化する。 金属熱膨張 溶接継手の異なる部分における収縮と収縮。

溶接部は凝集体であるため、すべての部品は 相互に連結しており、相互に制約があるため、 自由に伸ばしたり縮めたりすることができな い。この制約が、溶接工程中の応力と変形につながる。

アルカリ電極は、良好な脱硫(De-S)およびリン(P)特性を有し、耐硫黄性に有利である。 ホットクラック.

コーティングは、相当量のアルカリ性スラグ形成物質と、特定量の脱酸剤および合金化剤で構成される。

高温では、水素と反応してシアン化水素 (HF)を生成し、溶接部の水素含有量を減少させる。この反応は、低温亀裂に耐えるのに有効であ る。

(1) 薄い部品や表面近傍の欠陥に鈍感で、厚い部品に適用しやすい。

(2)探傷周期が短く、装置がシンプルで低コスト、人体に無害である。

(3) しかし、溶接欠陥の性質は超音波検査では直接判断できない。

溶接中に問題を引き起こす要因はいくつかある。これには、大きすぎる鈍いエッジの溶接開先、小さすぎる開先角度、クリアされていない溶接ルート、小さすぎるギャップ、不適切な電極または溶接ワイヤーの角度、低電流、速い速度、長すぎるアーク長、溶接中の磁気バイアス・ブローなどが含まれる。

さらに、電流を使いすぎると、溶接物の金属が 完全に加熱される前に、溶接棒が急速に溶けてし まう可能性がある。

溶接の問題を引き起こすその他の要因としては、層間 や母材の端で除去されない錆、酸化スケール、油汚れな どがある。溶接の位置や作業環境が悪いことも、問題の 原因となる。

前方に傾けると、溶接形成係数が増加し、溶け込み深さが浅くなり、溶接部の幅が広くなる。この方法は、薄板の溶接に最適である。

しかし、前傾姿勢になると、溶融プー ルの後流金属へのアーク力の作用が弱まり、溶融プー ルの底の液体金属が厚くなる。このため、母材に対するアーク の加熱効果が妨げられ、溶接部の厚みが減少する。

同時に、溶融池の前の未溶融母材に対するアーク の予熱効果が強まり、溶接幅の増大と補強材の減少 を引き起こす。この方法は薄板の溶接にも適している。

予防策には以下が含まれる:

(1) 手動アーク溶接の場合は溶接部の両側10mm以内、自動サブマージアーク溶接の場合は両側20mm以内の範囲で、溶接部表面の錆などの汚れを入念に除去する。

(2) 溶接棒とフラックスは、溶接前に規定に従って厳密に乾燥させ、容易に取り出せるように絶縁バレルに保管する。

(3) 適切な溶接プロセス・パラメーターを使用する。アルカリ電極を接地に使用する場合は、必ずショートアーク溶接を行う。

アルゴン・アーク溶接の特徴は、溶接溶け込み が小さく、加工変形が少ないことである。この溶接法は溶接密度が高いため、スラグ溶 入、エア・ホール、アンダーカットなどの欠陥が 発生しにくい。できあがった溶接部は、厳しい非破壊検査要件 を満たし、優れた強度、靭性、塑性を示す。

さらに、引張、曲げ、衝撃指数などの機械的特性は、他の溶接技術を凌駕している。アルゴン・アーク溶接は、片面溶接、両面成形、薄肉溶接に特に適している。

しかし、その欠点には作業効率の低さと、市場環境によって大きく変動する高い処理コストがある。

あるいは、CO2ガス・シールド溶接機は高効率で比較的低コストであり、一般的な検査要件を満たす多くの現場作業に使用できる。特に、手作業による作業ペースを維持するのに適している。とはいえ、CO2ガス・シールド溶接の欠点も明らかである。一般に、厳しい溶接品質管理が国によって義務付けられている場面での使用に限定される。

まず、溶接が必要な異種鋼の種類を考えよう。炭素構造鋼であれば、強度の低い溶接棒を選ぶべきである。つまり、溶接強度の低い溶接棒を使用すべきである。

2つの異種鋼のうち、一方が鋼鉄である場合。 合金鋼そのような場合、合金鋼用の溶接電極を選択しなけれ ばならない。このような場合、合金鋼用の溶接電極を選択する必要があります。

溶接性とは、限定された施工条件下で、指定された設計要件に従って溶接し、所定の使用要件を満たすことができる材料の能力を指す。

溶接性は、材料、溶接方法、部品の種類、使用条 件の4つの要因に影響される。炭素鋼は鉄を主成分とする鉄-炭素合金である。

カーボンは合金元素であり、その質量分率は1%以下である。さらに、マンガンの質量分率は1.2%以下であり、ケイ素の質量分率は0.5%以下である。後者2元素は合金元素として使用しない。

Ni、Cr、Cuなどの他の元素は残留量の範囲内で管理され、合金元素としては使用されない。

S、P、O、Nなどの不純物元素は、鋼種や鋼種によって厳しく制限されている。

したがって、炭素鋼の溶接性は主に炭素含有量に依存する。溶接性は炭素含有量の増加とともに徐々に悪化し、表1に示すように、低炭素鋼の溶接性が最も優れている。

表1は、炭素鋼の溶接性と炭素含有量の関係を示している。

| 名称 | 炭素の質量分率 (%) | 一般的な硬度 | 代表的な使用例 | 溶接性 |

|---|---|---|---|---|

| 軟鋼 | ≤0.15 | 60HRB | プレート | 素晴らしい |

| 0.15~0.25 | 90HRB | 構造用プロファイル、プレート、バー | 良い | |

| 中炭素鋼 | 0.25~0.60 | 25HRC | 機械部品および工具 | 中(要加熱、後加熱、低水素溶接法) |

| 高炭素鋼 | ≥0.60 | 4OHRC | スプリング、モールド、レール | 劣る(予熱・後加熱が必要、コアに水素溶接法が必要) |

高温で十分な強度と耐酸化性を持つ鋼は耐熱鋼と呼ばれる。

低合金耐熱鋼は、CrとMoを主合金元素とする。マトリックス組織はパーライト(またはパーライト+フェライト)からなり、パーライト耐熱鋼と呼ばれる。一般的に使用される鋼種には、15CrMo、12CrMoV、12Cr2MoWVTiB、14mnmov、18mnmonb、13mnnimonbなどがある。

パーライト耐熱鋼は、Cr、Moなどの合金元素を一定量含んでいるため、硬くて脆い。 マルテンサイト組織 が熱影響部で発生する可能性がある。

低温での溶接や硬い構造物の溶接では、低温亀裂 が発生しやすい。そのため、溶接時には以下のような工程対策を講じる必要がある:

パーライト組織を持つ耐熱鋼の溶接では、予熱が重要な工程となる。

溶接の品質を保証するために、タック溶接と本溶接の間、ワークピースを予熱し、80~150℃の温度に保たなければならない。

アルゴンアーク溶接またはCO2ガスシールド溶接を裏当てに使用する場合 予熱温度 を減らすか、完全にスキップすることができる。

溶接後すぐに、溶接部を覆い 熱影響部 を石綿の布で包み、ゆっくりと冷やす。

遅れ割れを防止し、応力を緩和し、ミクロ組織を改善するために、溶接後直ちに高温焼戻しを行なうべきである。

溶接後の熱処理において、350~500 ℃の温度範囲を避けることが重要である。この温度範囲は、パーライト耐熱鋼の強い耐火脆性を引き起こす可能性があるからである。

表2は、一般的に使用されるいくつかのパーライト系耐熱鋼の推奨溶接後熱処理温度を示している。

表2 溶接後熱処理 パーライト耐熱鋼の温度

| 鋼種 | 熱処理する厚さ (m) | 溶接後の高温焼戻し温度(℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 任意の厚さ 任意の厚さ | 680 ~ 700720 ~ 760720 ~ 760760 ~ 溶接・切断組合 780740 ~ 780 |

厳冬期の低炭素鋼構造物の溶接では、溶接継手の冷却速度が速いため、亀裂が発生しやすくなる。これは特に、厚く大きな構造物の最初の溶接部に当てはまり、割れが発生しやすくなる。

そのため、以下のようなプロセス対策を講じる必要がある:

各種金属構造物の低温溶接に必要な予熱温度は表3を、パイプおよび圧力容器の低温溶接に必要な予熱温度は表4を参照されたい。

表3 低炭素鋼金属組織の低温溶接の予熱温度

| 溶接部の厚さ(mm) | 各温度における予熱温度 |

| <3031~5051~70 | より低くないとき予熱しないで下さい; - 30 ℃より低い予熱; 100~150 ℃が 10 ℃より低くないとき予熱しないで下さい; 100~150 ℃が 0 ℃より低くないとき予熱しないで下さい; 100~150 ℃が 0 ℃より低いとき予熱して下さい |

表4 低炭素鋼パイプラインおよび圧力容器の低温溶接の予熱温度

| 溶接部の厚さ(mm) | 各温度における予熱温度 |

| <16173031^4041~50 | 30 ℃以下のときは予熱しない;100 ~ 150 ℃で- 30 ℃以下、- 20 ℃以下のときは予熱しない;100 ~ 150 ℃で- 20 ℃以下のときは予熱しない;100 ~ 150 ℃で10 ℃以下のときは予熱しない;温度が- 10 ℃より低いとき、予熱温度は100c150 ℃より低くなく、- 0 ℃がないとき、予熱は要求されない; 100 ~ 150 ℃が0 ℃より低いとき、予熱する |

(1)手動アーク溶接に関しては、適切な溶接棒を選ぶことが重要である。一般的な低炭素鋼の場合 Q235平均引張強さは417.5 MPaである。均等強度の原則に従い、この鋼種に推奨される溶接棒はE43シリーズである。

等級が異なる低炭素鋼の手動アーク溶接における電極選 択の詳細については、表5を参照のこと。

表5 低炭素鋼手動アーク溶接用電極の選択

| 鋼種 | 一般構造用溶接棒の選定モデル | 動的荷重、複雑、厚板構造、ボイラー | 溶接条件 |

|---|---|---|---|

| 圧力容器および低温溶接用溶接棒のモデル | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | 通常は予熱しない |

| Q255 | 通常は予熱しない | ||

| Q275 | E4316,E4315 | E5016,E5015 | 厚板構造の150℃以上の予熱 |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | 通常は予熱しない |

| 25 | E4316,E4315 | E5016,E5015 | 厚板構造の150℃以上の予熱 |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | 厚板構造の予熱は100~150℃であり、溶接および切断同盟は一般に予熱されない。 |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

注:表中の括弧内の溶接棒の型式は、代わりに使用できることを示す。

(2) サブマージアーク溶接に使用する溶接ワイヤとフラックスは、低炭素鋼が適している。

サブマージ・アーク溶接に適合する溶接ワイヤとフラックスの選 択については、表6を参照のこと。

表6 低炭素鋼サブマージアーク溶接ワイヤとフラックスの適合選択

| 鋼種 | 溶接ワイヤー | フラックス |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A、HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA、H10Mn2 | |

| 20g,22g | HO8HnA、HO8MnSi、h10Mn2 | |

| 20R | H08MnA |

(3) CO2 溶接ワイヤの選択:グレード ソリッドコア溶接ワイヤ は H08Mn2Si および H08Mn2SiA であり、溶接後の溶着金属の強度が高い。YJ502-1、YJ506-2、YJ506-3、YJ506-4がある。

(4) 溶接ワイヤとフラックスのマッチングについて エレクトロスラグ溶接エレクトロスラグ溶接の溶融池温度は、サブマージアーク 溶接よりも低い。そのため、フラックス中の珪素およびマンガンの低減効果は弱い。マンガンおよびケイ素含有量の高い溶接ワイヤを選択することを推奨する。

したがって、エレクトロスラグ溶接には、H10Mn2、H10MnSi溶接ワイヤおよびフラックスHJ360、またはH10MnSi溶接ワイヤおよびフラックスHJ431が好まれることが多い。

鋼の溶接性は、炭素当量値に基づいて一般的かつ相対的に評価することができる。しかし、この値は一定の範囲内にしか収まらない:

1.炭素当量が等しくても炭素含有量が異なれば、 溶接性は異なる。炭素含有量の高い鋼は、溶接中に硬化組織を生成 しやすく、割れが発生しやすく溶接性が劣る。

したがって、鋼材の炭素当量値が等しい場合、溶接性の正確な指標とは見なされない。

2.炭素当量値の計算は、化学組成が溶接性に及ぼす 影響を反映したものであり、冷却速度の違いによ って生じる潜在的な影響を考慮したものではない。冷却速度が速いと、溶接性は悪化する。

最高加熱温度、溶接サイクルでの高温滞留時間、 溶接金属の組織など、その他の要因も溶接性に 影響を与えるが、炭素当量値の計算式には反映さ れていない。

そのため、炭素当量式は特定の鋼種範囲内でのみ鋼材の溶接性を評価することができ、正確な評価指標として使用することはできません。

18MnMoNb鋼の降伏点は490MPaで、490MPa級鋼の一部となっている。

18MnMoNb鋼は炭素鋼と合金鋼を多く含むため、16Mn鋼よりも焼入れ硬化と冷間割れの傾向が大きい。

溶接プロセスのポイント

ストレス解消 アニール は、材料を異常点以下の450~650℃の間で一定時間加熱した後、室温までゆっくりと冷却する。この工程により、次のような効果が期待できる。 残留応力 切断、スタンピング、鋳造、溶接の際に発生する。

炭素鋼の場合、推奨加熱温度は625±25℃であり、合金鋼の場合は700±25℃である。

必要な保持時間は材料の厚さによって異なる。炭素鋼の場合、保持時間は厚さ25mmにつき1時間。合金鋼の場合は、厚さ25mmにつき2時間、冷却速度は厚さ25mmにつき毎時275℃以下とする。

熱処理プロセスは経験値に大きく依存し、単なる模倣では解決できないことに注意することが重要である。材料の組成は種類によって大きく異なる。

溶接中、溶接プールの周囲には様々なガスが存在し、その主な発生源は以下の通りである:

(1)電極被覆またはフラックス中のガス発生剤から発生するガス。

(2) 周囲の空気。

(3)製錬中の溶接コア、溶接ワイヤ、母材からの残留ガス。

(4)電極皮膜やフラックスに残存する結晶水が高温で分解して発生するガス。

(5) 母材表面から除去されなかった錆、水分、塗料、その他の物質で、電気アークの作用で分解するもの。

HJ431は高マンガン・高シリコンフラックスで、溶解タイプに属する。

表24にフラックスの化学組成を示す。

フラックスは赤褐色または淡黄色で、0.45~2.5mmのガラス状粒子である。

電源はAC/DC両用で、DC電源の場合は逆接続が必要。

このフラックスは優れたプロセス性能と安定したアークを示し、その結果、溶接部には美しい魚鱗状の波紋が生じる。しかし、耐錆性は平均的である。溶融金属との溶接中に起こる主な化学反応は以下の通りである:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑。

CaF2 + 2H = Ca + 2HF ↑ 上位

還元されたMnとSiは溶接金属に浸透し、その機械的特性を向上させる。

HFの放出は、溶接金属の水素含有量を最小限に抑え、耐ポロシティ性を向上させる。

表7 HJ431(%)の化学組成(質量分率)

| Si0 | MnO | CaF | エムゴー | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

HJ431は、H08AおよびH08MnA溶接ワイヤとともに、低炭素鋼および低合金鋼の重要な部品の溶接に使用される。

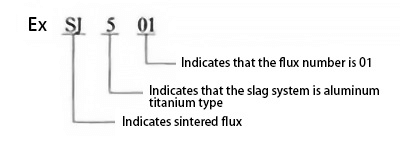

溶接材料の製品サンプルの規定によると、焼結フラックスはSJの文字の後に3桁の数字が続きます:

1) 1桁目は、表8に示すように、フラックススラグのスラグシステムを示す。

表8 焼結フラックス銘柄の一桁目シリーズ

| フラックスブランド | スラグの主成分の範囲(品質分類タイプ数)(%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | フッ化カルシウムタイプ; 高アルミニウムタイプ; ケイ素カルシウムタイプ; ケイ素マンガンタイプ; アルミニウム・チタン タイプ; その他のタイプ | CaF2≧15; (カフ2 CaO+MgO+MnO+CaF2>50;(CaO+MgO+MnO+CaF2)。 SiO2≦20;である。 Al3O2≧20;である。 Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) 2桁目と3桁目は、同じスラグシステムタイプの異なるフラックスの銘柄を表し、01、02、"の順に並んでいる。

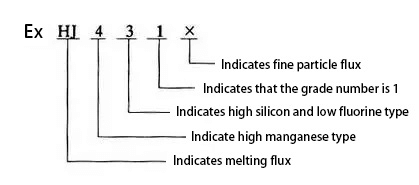

溶接材料の製品サンプルの規定によると、溶融フラックスはHJの文字の後に3桁の数字が続きます:

1) 1桁目はフラックス中のMnO含有量を示し、その系列配置を表9に示す。

表9 溶融フラックスブランドの一桁目シリーズ

| フラックスブランド | フラックス・タイプ | MnOの質量分率 (%) |

| H 次 1 ×× H2 ×× H 次 3 ×× H 次 4 ×× H 次 | マンガンなし;低マンガン;中マンガン;高マンガン | <22~51 |

2) 2桁目は、フラックス中のSiO2とCaF2の含有量を示し、その系列配置は表10に示されている。

表10 融解フラックスブランドの2桁目シリーズ

| フラックスブランド | フラックス・タイプ | si0cafの質量分率(%) |

| × 1×HJ×2×H×3×4×HJ×5×H丁×6×HJ×7×HJ×8×H×9×H | 低シリコンおよび低フッ素; 中シリコンおよび低フッ素; 高シリコンおよび低フッ素; 低シリコン中のフッ素; 中シリコンおよびフッ素; 高シリコン中のフッ素; 低シリコンおよび高フッ素; 中シリコンおよび高フッ素; その他 | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) 3桁目の数字は、同じ種類のフラックスの異なる等級を示し、0、1、2、"の順に並んでいる。4) 同じ銘柄のフラックスで2種類の粒子径がある場合、微粒子の場合(フラックスの粒子径は

0.45~2.4mm)フラックス・ブランドの後に"×"が続く。

SJ501は、表11に示す化学組成の焼結酸性フラックスである。この電源は、交流溶接と直流溶接の両方に適している。直流溶接の場合は逆接続を採用し、最大溶接電流は1200Aに達する。フラックスの色は銀白色である。高速溶接時のポロシティに強く、少量の錆や高温酸化皮膜には弱い。

SJ501は、H08AおよびH08MnA溶接ワイヤーを使用する低炭素鋼および一部の低合金鋼構造物の溶接に適している。また、マルチワイヤ・ラピッド溶接、特に両面シングルパス溶接に最適です。

表11 SJ501(%)の化学組成(質量分率)

| Si0+Ti0 | アル2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

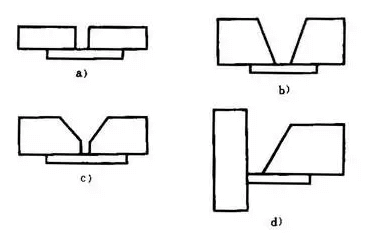

母材と同じ組成のバッキング・プレートが溝の後方に置かれ、根元を焼き切ることなく、溶接工程中に完全に溶接された接合部を確保する。

この種の継手は裏板継手と呼ばれ、裏板の一般的な形状には次のようなものがある:図6に示すように、I字型ベルト裏板溝、V字型ベルト裏板溝、Y字型ベルト裏板溝、片面V字型ベルト裏板溝などである。

a) バッキングプレート付きI字溝

b) バッキングプレート付きV字溝

c) バッキングプレート付きY字溝

d) バッキングプレート付き片側溝

母板継手溶接に必要な操作技術は、片面溶接や両面成形に比べて単純で、習得が容易である。

この技法は、小口径のシリンダーやジャケット付き容器の円周シームなど、背面溶接が不可能な状況でよく使われる。

しかし、この方法の欠点は、ベースプレートとシリンダーの楕円度が一定でない場合、組み合わされたときに隙間が生じる可能性があることである。溶接時に溶融スラグが浮き上がらず、スラグ巻き込みが発生する可能性がある。

JB4708-92の鋼製圧力容器の溶接手順資格認定では、次のように規定されている。 曲げ角度 裏当てのある片面溶接の曲げ角度は、両面溶接の曲げ角度の基準に基づくことができる。

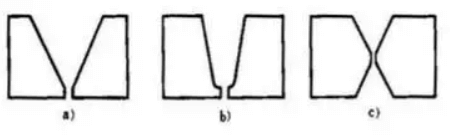

溶接部の厚さが同じ場合、3つの溝の形状は図5のようになる。

a)Y溝 b)鈍いエッジのU溝 c)ダブルY溝

1) 溝の表面加工は簡単である。

2) 裏返さずに片側溶接ができる。

3) スペース面積が 溶接溝 が大きく、充填物が多く、溶接部の厚みが大きいため、生産性が低い。

4) 溶接変形が大きい。

補足記号は、表に示すように、溶接部のいくつかの特徴を補足するために使用される。

| 名称 | スケッチマップ | シンボル | 解釈文 |

|---|---|---|---|

| バッキングプレート付きシンボル |  |  | 溶接部の下部に裏板があることを示す。 |

| 三面溶接記号 |  |  | 3面に溶接があることを示す |

| 溶接記号 |  |  | 溶接部周辺の溶接部を示す。 |

| フィールド記号 |  | 現場または現場での溶接を示す | |

| 尾の一致 |  | 溶接プロセスおよび溶接方法は、gb185-85を参照してマークすることができる。 |

溶接方法、溶接形状、溶接寸法を示す図面上の記号を溶接記号という。

GB324-88に概説されている溶接記号の 表現に従って、溶接記号は通常、基本記号とリ ーダーから構成される。さらに、補助記号、補足記号、溶接サイズ記号を必要に応じて含めることができる。

溶接後に溶接部に形成される接合部を溶接部と呼ぶ。

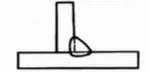

組み合わせの形態によって、溶接は突合せ溶接に分けられる、 隅肉溶接プラグ溶接とエンド溶接。

突合せ継手を構成する溶接部は突合せ溶接と呼ばれる。突合せ溶接には、バット・ジョイントとTジョイント(クロス・ジョイント)がある。 完全溶け込み溶接 面取り後

溶接される2つの被溶接物の接合面は、直線状ま たは直線に近い形で溶接できる。さらに、溶接部が突き合わせ溶接と 隅肉溶接これは複合溶接と呼ばれる。

複合溶接は、T字型継手(クロス・ ジョイント)を開先し、完全溶け込みで溶接した場 合に生じる。

突合せ溶接は開先で行われ、隅肉溶接は開先の外側で2つの溶接部を接続するために使われる。

2つの溶接材を重ね合わせ、一方を丸穴で開口し、丸穴の中に溶接することによって形成される丸穴を埋める溶接を指す。

終端接合部を形成する溶接部。

溶接中、溶接品質を確保するために選択されるさまざまな物理量(溶接電流、アーク電圧、溶接速度、線エネルギーなど)の総称が溶接プロセス・パラメーターである。

溶接形状に対するプロセス・パラメーターの影響は以下の通りである:

他の条件が変化しない場合、溶接電流の増加に伴い、溶接部の厚みと補強材は増加するが、溶接幅はほとんど変化しない(またはわずかに増加する)。

他の条件が変わらない場合、アーク電圧は増加し、溶接幅は大幅に増加し、溶接厚さと補強材はわずかに減少する。

他の条件が変わらない場合、溶接速度を上げると、 溶接幅、溶接厚さ、補強材が減少する。

溶接電流、アーク電圧、溶接速度は、溶接中の3つの主要な溶接プロセス・パラメーターである。

これらのパラメー ターを選択する際には、良好な形状の溶接部を得、 要求される規格を満たすために、3つのパラメー ター間の適切な調整を考慮する必要がある。

溶接物の突合せ継手の要件は以下の通り:

1.板厚の異なる鋼板を突き合わせる場合、両側の板厚が大きく異なると、溶接後の接合部の断面が大きく変化することがある。この変化は深刻な応力集中につながる可能性がある。

したがって、圧力容器のような重要な溶接構造物では、厚板を薄くする必要がある。関連技術規格によると、薄板の板厚が10mm以下で、2枚の板の板厚差が3mmを超える場合、または薄板の板厚が10mmを超え、2枚の板の板厚差が薄板の板厚の30%を超えるか、5mを超える場合は、厚板の端部を薄くしなければならない。薄くする長さは板厚差の3倍以上とする。

2.直線溶接部と曲線溶接部を突き合わせると、溶接部がちょうど接合部になるため、溶接応力が大きくなり、構造物全体の弱点面になる。従って、突き合わせ部の曲線溶接部は、溶接部が平らな突き合わせ位置になるように直線部にする必要がある。

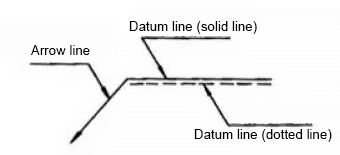

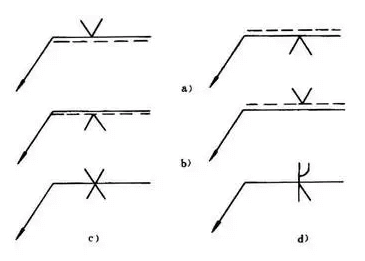

リーダーは一般に、図17に示すように、矢印のついたリーダー(以下、矢線という)と2本のデータムライン(一方は実線、他方は点線)で構成される。

リーダーを使用する場合は、基本シンボルと一致させること:

a) 溶接部が接合部の矢印側にある。

b) 溶接部が接合部の矢印のない側にある。

c) 対称溶接

d) 両側溶接

磁粉探傷試験とは、強磁性体の表面欠陥に強磁場をかけると、その表面欠陥から発生する漏洩磁場に磁粉が引き寄せられる現象を利用した非破壊検査法である。

磁粉探傷の原理は、検査対象の溶接部を局所的に磁化し、その結果、溶接部を通過する磁力線が発生する。

同じ断面寸法で内部材料が均一な溶接部では、磁力線の分布は均一です。しかし、溶接部の表面や内部に亀裂、気孔、スラグ介在物などの欠陥があると、図5Aに示すように、磁力線は磁気抵抗の高いこれらの部分を迂回して曲がりを生じます。

この時、磁性粒子を溶接面に振りかけると、磁力線が表面の欠陥にある磁性粒子を通過することで「磁束漏れ」が生じ、欠陥に磁性粒子が吸着する。

欠陥の大きさと位置は、吸着した磁性粒子の形状、数、厚さを調べることで判断できる。

注意すべき点は、溶接面から遠く離れた内部欠陥は、磁力線上に磁束の漏れを生じないため、磁性粒子が吸収・蓄積されず、欠陥を検出できないことである。この試験方法で使用される最も一般的な磁性粒子は、酸化第二鉄(Fe3O4)と酸化第二鉄(Fe2O3).

欠陥は形状によって3つのタイプに分けられる:

(1) 線状欠陥の磁気トレースの長さは、その幅の3倍以上である。

(2) 円形欠陥磁気トレースとは、直線状でない欠陥磁気トレースをいう。

(3) 散在欠陥磁気トレースとは、ある領域に複数の欠陥が同時に現れることをいう。

品質基準: ZBJ04006-87標準の規定に従い、不良磁気トレースの等級は7段階に分けられる。

基本記号は、溶接部の断面形状を表す記号である。いくつかの一般的な基本記号を表に示す。

| 名称 | スケッチマップ | シンボル |

|---|---|---|

| I字型溶接 |  |  |

| Y字溶接 |  | |

| 鈍いエッジの片側V字溶接 |  | |

| 鈍いエッジのU字型溶接 |  |  |

| バックビーズ | ||

| 隅肉溶接 |  | |

| プラグ溶接 |

X線とY線はそれぞれX線検査に使用できる。

光線が金属材料を透過するとき、そのエネルギーの一部が吸収され、光線が減衰する。この減衰は、透過する金属の厚さによって異なる。 金属材料これは、亀裂、気孔、不完全な浸透、あるいは材料の薄肉化を引き起こすその他の欠陥、あるいは体積や質量の違い(スラグ含有物など)により変化する可能性がある。

減衰は、厚いものや大きなものを通過するときに大きくなり、その結果、基材上の強度が弱くなり、ネガの感度が低下し、現像後の黒みが浅くなる。逆に、減衰が少ないと黒みが深くなる。

ネガの黒さのレベルを変えて画像を分析することで、欠陥を明確に表示することができる。

超音波探傷は、超音波を用いて材料の内部欠陥を検出する非破壊検査法である。

超音波探傷の原理は、溶接部の欠陥と正常組織との音響インピーダンス(材料の体積質量と音速の積)の差や、音響インピーダンスの異なる不均質な界面での音波の反射現象を利用して欠陥を見つけるものである。

探傷中、プローブ内の圧電トランスデューサーはパルス超音波を発し、この超音波は音響結合媒体(水、オイル、グリセロール、ペーストなど)を通して溶接部に伝達されます。

欠陥に遭遇すると、超音波は反射波を発生する。反射された音波を受信するために、別の同様のプローブが使用され、トランスデューサによって電気信号に変換される。

電気信号は増幅され、蛍光スクリーンに表示されるか、紙テープに印刷される。欠陥の位置は、プローブの位置と音波の伝播時間(蛍光スクリーン上のエコー位置)に基づいて決定することができる。

反射波の振幅から、欠陥の大きさをおおよそ評価することができる。

品質基準:超音波ビームが欠陥面に垂直である確率は、溶接部の超音波検出の方向が多いほど高くなり、その結果、欠陥の検出率が高くなり、より正確な評価結果が得られます。

GB11345-89によると、鋼溶接部の超音波探傷方法と探傷結果の分類マニュアルでは、超音波探傷を3つの検査レベルに分類している:溶接部の検出方向の数に基づいて、A、B、Cの3つの検査レベルに分類する。検査品質はレベルAからレベルCへと上昇し、レベルBは圧力容器に適している。

溶接部を保護する目的は、溶滴やプールに空気が 侵入するのを防ぎ、溶接金属中の窒素と酸素の含有 量を減らすことである。

プロテクションには3つの方法がある:

ガス・シールド溶接では、シールド・ガス (CO2、H2、Ar)を使用して溶接部を周囲の空気 から隔離する。

一方、スラグ保護は、溶融池の金属表面をスラグの層で覆い、空気との接触を防ぐものである。この方法は、エレクトロスラグ溶接やサブマージアーク溶接などの溶接プロセスで一般的に使用されている。

ガス・スラグ複合保護は、シールド・ガス とスラグの両方を利用して溶融金属を同時に 保護するもう1つの方法である。この方法は、手動アーク溶接で一般的に使用される。