なぜ金属部品が何の前触れもなく突然壊れるのか、不思議に思ったことはないだろうか。この記事では、金属疲労と破壊の魅力的な世界を探ります。繰り返される応力がどのようにして突然の破損につながるのか、疲労破壊の種類や実際のケーススタディについて学びます。日常の機械に潜む危険性を解明する準備をしましょう!

疲労:疲労とは、繰り返し荷重を受ける材料に発生する、進行性かつ局所的な構造的損傷のことである。材料の降伏強度を大幅に下回る応力レベルのもとで、微視的な亀裂が発生・進展する。

疲労破壊:疲労破壊とは、繰り返し応力またはひずみの累積的影響による材料または部品の最終的な破壊である。この現象は3つの段階を経て起こる:

疲労破壊の主な特徴は以下の通りである:

高サイクル疲労(HCF)は、部品が比較的低い応力レベルにさらされ、105サイクルを超えると破壊に至る場合に発生する。このタイプの疲労は、一般的に弾性変形と関連しており、スプリング、トランスミッションシャフト、ファスナーなどのコンポーネントでよく見られます。HCFは、最小限の塑性変形によって特徴付けられ、設計および解析において応力ベースのアプローチに支配されることがよくあります。

逆に、低サイクル疲労(LCF)は、104サイクル以内に破壊に至る高い応力レベルを伴う。LCFは、圧力容器、タービンブレード、原子炉部品など、各負荷サイクル中に大きな塑性変形が発生する部品に多く見られます。このタイプの疲労は、塑性変形が顕著であるため、通常、ひずみベースのアプローチを使用して解析されます。

ひずみに基づく疲労解析は、主に塑性変形が支配的なLCFと関連しています。このアプローチは、弾性ひずみと塑性ひずみの両方の成分を考慮するものであり、著しい繰返し塑性を示す材料にとって極めて重要です。

応力ベースの疲労解析は一般的に、応力が主に弾性範囲にとどまるHCFシナリオに適用されます。この方法は、材料の降伏強度以下で動作するように設計されたコンポーネントに適しています。

実際には、特にHCFとLCFの間の遷移領域(通常104~105サイクル)では、応力ベース疲労とひずみベース疲労の区別が曖昧になることがあります。多くのエンジニアリングコンポーネントでは、両方のレジームが組み合わされ、複合疲労と呼ばれる現象が発生します。このような場合、正確な寿命予測には、応力アプローチとひずみアプローチの両方を組み込んだ高度な解析手法が必要になることがあります。

疲労は、加えられる荷重の性質に基づいてさらに分類することができる:

巨視的には、疲労破壊のプロセスは、き裂の発生、き裂の進展、および最終的な破壊の3つの明確な段階に分けることができます。

き裂の発生段階は、表面の欠陥、切り欠き、冶金的不連続面などの応力集中部位で起こる。これらは、繰返し荷重条件下でのマイクロクラック形成の核となる。

き裂進展ゾーンは、主応力方向に垂直な比較的滑らかで平坦な表面によって特徴付けられる。このゾーンには、ビーチマークやプログレッションマークとも呼ばれる特徴的な疲労縞が見られます。これらの同心円状のパターンは、き裂の発生部位から外側に放射状に延びており、荷重サイクルごとにき裂が段階的に進展することを示しています。

最終的な破壊領域は、急速で不安定な亀裂の進展が起こり、部品の突然の破壊につながる領域である。この領域は通常、くぼみ(延性材料の場合)や劈開面(脆性材料の場合)などの特徴を持つ粗い組織を示す。エッジには剪断リップが見られることがあり、局所的な塑性変形を示している。

微視的には、疲労破壊の特徴は、高倍率で見える疲労筋の存在である。これらの細い平行線は、各応力サイクル後の亀裂前面の位置を表しています。さらに、材料と負荷条件によっては、他の微細構造の特徴が観察されることもあります:

これらのマクロおよびミクロの特徴を理解することは、疲労過程における荷重履歴、環境条件、および材料挙動に関する貴重な情報を提供するため、故障解析にとって極めて重要です。

(1)疲労破壊は、破壊過程における顕著な巨視的塑性変形がないことで区別される。この特徴により、機械部品は、事前の予兆なしに突然壊滅的な破壊を起こすことが多い。目に見える変形がないため、疲労破壊は特に狡猾なものとなります。疲労破壊は、破壊が間近に迫っているという明白な兆候なしに発生し、重要な機械や構造物の予期せぬ、潜在的に危険な故障につながります。

(2) 疲労破壊を引き起こす繰返し応力レベルは、通常、静的荷重条件下での材料の降伏強度をはるかに下回る。この現象は、疲労の累積損傷メカニズムに起因しており、静的な用途では安全と考えられる応力であっても、繰り返し荷重を受けると微細な亀裂が発生し、伝播します。疲労限界または耐久限界は、所定のサイクル数で疲労破壊が発生する可能性が低い応力レベルを表し、このリスクを軽減するために設計でよく使用されます。

(3) 疲労破壊表面を破壊後に観察すると、破壊プロセスに関する貴重な洞察を提供する明確なゾーンが明らかになる。これらのゾーンには一般的に以下が含まれる:

a) き裂発生部:多くの場合、疲労き裂が発生する滑らかな半円形の領域で特徴付けられ、通常は応力集中点または材料欠陥で発生する。

b) 亀裂伝播領域:各荷重サイクルでき裂が漸増的に成長することを示す特徴的なビーチマークまたは筋目を示す。これらの印の間隔とパターンは、荷重履歴とき裂進展速度を示す。

c)最終破面:粗く不規則な外観を呈し、材料特性により延性破壊または脆性破壊の証拠を伴うことが多い。この領域は、残存断面がもはや荷重を支えきれなくなったときの急速な破壊を示す。

ある工場のオートバイが2,000km走行後に機械的な故障を起こした。分解点検の結果、エンジンのクランクシャフト・コネクティングロッドが折れていることが判明した。

コネクティングロッドは20CrMnTi製で、表面に浸炭処理が施されている。コネクティングロッドの作動原理は図1に示されており、その往復運動が2本の駆動クランクシャフトの回転を駆動する。

20CrMnTiは合金構造用鋼で、次のような特徴があります。 炭素含有量 約0.2%、マンガン含有量約1%、チタン含有量約1%。この材料は一般的にシャフト部品に使用され、浸炭を必要とする。

図1

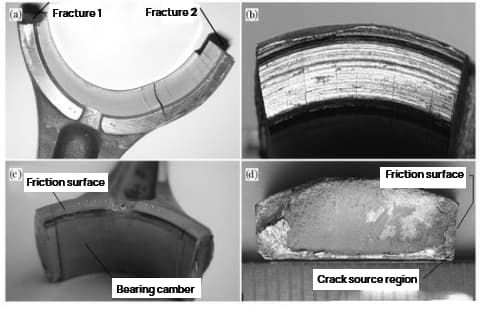

破損したコネクティングロッドには2つの亀裂があった。コネクティングロッドの破断端のベアリングキャンバーには、破断に平行なクラックが多数見られる[図3(a)]。破断端の片側には強い摩擦痕が見られ[図3(b)]、摩耗深さは0.5mmであった。さらに、摩擦面に近い軸受円弧の一端に青灰色の高温酸化痕が見られる[図3 (c)]。

破断面1は比較的滑らかで平坦で、端が摩耗しており、中央部に疲労円弧が確認できる[図3 (d)]。しかし、破断面 2 には疲労円弧が見られなかった。

図2

図3

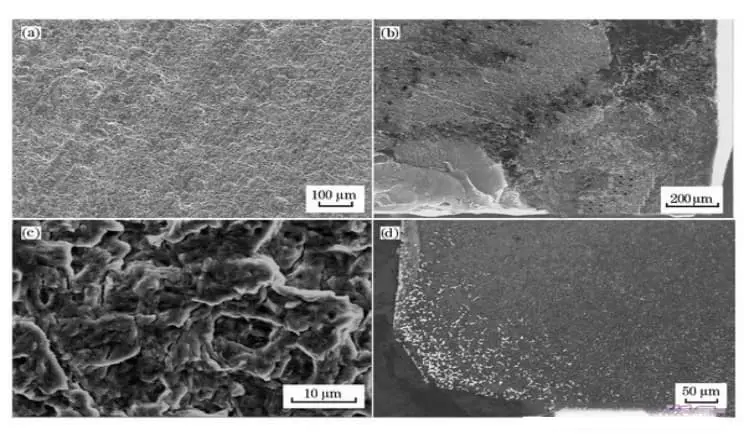

破面1の図4(a)は、走査型電子顕微鏡による疲労アークを表示したものである。アークの傾向から疲労源を特定することができる。

疲労源は図4(d)の右上隅に位置する。局所的に拡大すると、半径方向のエッジの特徴はまだ見えるが、疲労源領域の微細組織の大部分が摩耗を受けていることがわかる(図4(b))。

図4 (c)は、疲労成長領域における疲労縞と二次き裂を示す。

一方、破断面2には窪みが見られるが、疲労縞は見られない。破断1が一次破断で、破断2が二次破断であることが推測できる。

図4

コネクティングロッド本体からサンプルを採取し、質量分率(%)を含む化学組成を分析する。

分析結果は、GB/T3077-1999 に規定された 20CrMnTi の化学成分要件に適合している。

検査結果に基づき、故障部品の材料の化学組成は技術要件を満たしている。しかし、コネクティングロッドの折れた端部には、片側で激しい摩擦が見られる。

摩擦面に近いベアリング・アークの端部を分析したところ、黒色酸化鉄(Fe)の混合物である青灰色の酸化皮膜の存在が明らかになった。3O4)と赤色酸化鉄(Fe2O3)が400℃以上で形成された。このことは、コネクティングロッドとコンロッドの間の摩擦が、400℃を超える温度で発生したことを示している。 出力軸 この部分でオーバーヒートを起こした。

破面のSEM分析から、疲労き裂の発生源は高温域の酸化皮膜に近い角部であることがわかった。表面酸化と高温の組み合わせは、亀裂発生とクリープ損傷の可能性を高める。

さらに、摩擦によって金属表面が粗くなり、表面応力が集中して疲労が発生する可能性が高まる。破断の起点は、最大引張応力の点で発生することが多い。

コネクティングロッドに作用する力の分析によると、最大の引張応力は破断面のセクション1に存在し、摩擦面のコーナー付近で亀裂が発生しやすくなっている。この部分に粗大な炭化物が存在すると、マトリックス構造の連続性が破壊され、亀裂の形成と伝播が加速され、亀裂の発生率が低下するため、問題が悪化する。 疲労強度そして最終的には疲労破壊に至る。

コネクティングロッドの浸炭表面に過剰な炭化物が発生するのは、不適切な浸炭処理の結果です。粗いブロック状の炭化物の形成は、主に高炭素濃度によるもので、ワークピースの鋭角部で最も発生しやすく、それにより寿命が著しく低下します。

粗大な炭化物の形成を防ぐためには、浸炭処理中の浸炭雰囲気のカーボンポテンシャルを厳密に制御することが極めて重要である。これにより、ワーク表面に粗大な炭化物が形成される過剰なカーボンポテンシャルを回避することができる。

クランクシャフト・コネクティングロッドの破断は疲労破壊の結果である。破断の原因は、コネクティングロッドが使用中に激しい摩擦を受け、局所的な応力集中と高温が生じ、材料の疲労強度が低下したことによる。コネクティングロッド表面の角に大きなブロック状の炭化物が存在するため、亀裂の成長と広がりがさらに加速された。

設計段階で摩擦部品の粗さを小さくすることで、応力集中を減らし、部品の疲労強度を向上させることができる。また、摩擦によって生じる高温を下げ、クリープ損傷のリスクを減らすことにもつながる。

浸炭工程を改善するためには、不適切な浸炭工程に起因するコネクティングロッドの浸炭表面への過剰な炭化物の形成に対処することが重要です。粗くブロック状の炭化物は、主に高炭素濃度の結果であり、ワークピースの鋭角部に形成されやすく、寿命を著しく低下させる。

そのため、浸炭処理中の浸炭雰囲気のカーボンポテンシャルを厳密に管理することは、カーボンポテンシャル過多によるワーク表面への粗大炭化物の生成を防ぐために不可欠である。

部品の使用条件を変更することはしばしば困難であるため、表面効果から始めて、可能な限り部品の設計を最適化することが不可欠である。

構造材料や機械部品の表面応力集中を防ぐことで、転位スリップの蓄積が妨げられ、塑性変形が抑制される。これにより、疲労き裂の形成や成長がより困難になり、最終的に疲労限度や疲労強度が向上する。

設計では、角や鋭角のコーナー、穴、溝は避けることが望ましい。段付きシャフトの肩のように、断面の大きさが急に変わる場合は、応力集中を抑えるために十分な半径を持つトランジション・フィレットを使用することをお勧めします。

構造上の制約により、トランジション・フィレットの半径を大きくすることが不可能な場合は、直径の大きいシャフトに薄い溝やアンダーカットを入れることができます。

ハブとシャフトの嵌め合い面の端部には大きな応力集中がある。これを改善するには、ハブに荷重逃がし溝を切り、シャフトの嵌合部を太くすることで、ハブとシャフトの剛性ギャップを狭め、嵌合面のエッジでの応力集中を軽減することができる。

で 隅肉溶接開先溶接は、非開先溶接に比べ、応力集中が大幅に改善される。

関連記事 溶接記号一覧

部品の表面層を強化するために、圧延やショットなどの機械的な方法が用いられる。 ピーニング を使用することができる。これらの方法は、部品表面に予圧縮応力層を形成し、亀裂が発生しやすい表面引張応力を低減し、疲労強度を向上させる。その他の方法としては、熱処理や、高周波焼入れ、浸炭処理などの化学処理がある。 窒化を使うこともできる。

ショットピーニングでは、直径0.1~1mmの小さな鋼球を高速で試料表面に衝突させ、鋭角、バリ、その他の応力集中を除去します。表面は鋼球の直径の1/4~1/2の深さまで圧縮され、次のような応力が発生します。 残留応力 を部品表面に付着させ、疲労き裂の成長を抑制する。

ショットピーニング