レーザーの力で溶接作業を変えることを想像してみてください。レーザー溶接の世界には、ファイバー、ダイオード、ディスク、CO2 レーザーを含むさまざまなオプションがあり、それぞれに独自の利点と用途があります。この記事では、これらのレーザー タイプの主な違いについて説明し、最適な溶接性能を実現するための十分な情報に基づいた意思決定を支援します。材料の互換性から速度と精度まで、適切なレーザーを選択することで製造工程にどのような革命をもたらすことができるかをご覧ください。お客様のニーズに最も適したレーザーと、優れた溶接品質を実現する方法をご覧ください。

レーザー溶接光源を選択する際には、溶接材料、接合形状、速度など、さまざまな要因を考慮しなければならない。

製造業では、レーザー溶接が広く使用されているため、レーザー光源の正しい選択は、メーカーが取り組まなければならない現実的な課題である。

現在、市場で入手可能なレーザー光源には、光ファイバー、パルスNd:YAG、ダイオード、ディスク、CO2 レーザー光源。(注:CW Nd:YAGレーザー光源は、光ファイバーやディスクレーザーに取って代わられたため、本稿では取り上げない)。

レーザー光源の選択は、以下のようないくつかの要素を考慮しなければならない。 溶接材料継手形状、溶接速度、幾何公差、システム統合要件、そしてもちろん予算制約。

各レーザー光源は、異なる溶接要件を満たすことができる独自の特性を持っています。場合によっては、それらを代用することもできます。

CO2 レーザー

CO2 波長10.6μm、出力1~20kWのレーザーは、確立されたレーザー技術である。1980年代以降、特に厚い材料の切断や溶接など、高出力材料加工用途のレーザー光源として主流となっている。

ファイバーレーザー

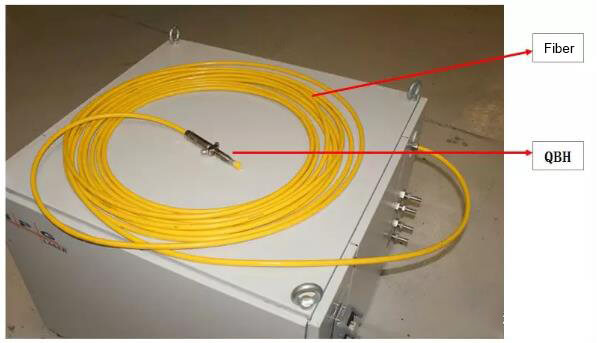

ファイバー・レーザーは、希土類元素をドープした小口径の石英系光ファイバーを活性利得媒質として利用する、高効率のダイオード励起システムである。レーザー光源はファイバー自体に内蔵されているため、複雑な光学アライメントが不要で、システム全体の安定性が向上します。

光ファイバの小さなコア径と集光光学系を組み合わせることで、ファイバーレーザは10μmという小さなスポット径を実現し、高精度な加工を可能にします。これらのコンパクトなレーザーは、微細な溶接や切断用の低出力(300W未満)シングルモードと、工業用溶接や切断アプリケーション用の高出力マルチモードの2つの主要な構成で利用可能です。

ダイオードレーザー

最近のダイオード・レーザー技術の進歩により、溶接用光源として利用可能なダイオード・レーザーが登場している。主な開発には、個々のダイオード・エミッターの高出力化、マイクロ・チャンネル冷却技術の改善、および直径1000μm以下の光ファイバーにレーザー出力を効率的に結合するためのマイクロ光学の進歩が含まれる。これらの改善により、ビーム品質と出力密度が大幅に向上し、ダイオード・レーザーは溶接用途、特に熱伝導が制限される溶接シナリオにおいて、ますます魅力的なものとなっている。

ディスクレーザー

ディスクレーザーは、薄ディスクレーザーとしても知られ、CWレーザー構成の利得媒質としてYb:YAG結晶の平らな薄いディスクを利用する。この設計は、従来のロッドレーザーに特有の熱管理の問題に効果的に対処しています。一般的に厚さ0.25mm(0.01インチ)の活性媒質は、裏面のヒートシンクによって冷却され、効率的な熱除去を可能にします。

この革新的なアーキテクチャにより、ディスクレーザは優れたビーム品質(M² < 1.5)を維持しながら、最大10kWの出力を達成することができます。高出力と優れたビーム品質の組み合わせにより、ディスクレーザは特に深溶け込み溶接や高速切断アプリケーションに適しています。

パルス状ネオジム:YAGレーザー

パルスNd:YAGレーザーは、フラッシュランプで励起された単一のNd:YAG結晶ロッドを利得媒質として使用し、比較的低い平均出力で高いピーク出力のパルスを生成します。例えば、平均出力35Wのシステムでは、最大6kWのピーク出力を発生させることができます。高いピークパワーと狭いパルス幅(通常はミリ秒の範囲)の組み合わせにより、エネルギー入力と熱影響領域のサイズを正確に制御することができます。

この特性により、パルス状ネオジム: YAG レーザーは、医療機器製造や電子産業など、熱に敏感な材料や薄い断面で高品質の溶接を必要とする用途に最適です。パルス パラメータを操作する能力は、溶接品質を最適化し、熱歪みを最小限に抑える柔軟性を提供します。

レーザーの選択は、貫通力によって0.01インチ未満、0.01~0.03インチ、0.03インチ以上の3つのグループに分類できる。

一般に、溶接を完了するために複数のレーザー光源を使用することができるが、性能および予算の理由から、1つまたは2つの光源しか選択されない場合がある。

最終的な決定は、サンプルの品質、地理的な考慮、アフターサービス、システムインテグレーターの好み、人気など、他のさまざまな要因にも影響される可能性がある。

パルスネオジム:YAGレーザーが最も一般的に使用され、ファイバーレーザーがそれに続く。コンポーネントの組み立て、接合部の形状、材質、コーティングの点で、全 溶接工程 を正確に制御する必要があり、パルス状ネオジム:YAGレーザーが最良の選択となる。

高いピーク出力により、パルス状ネオジム:YAGレーザーは、1000ミクロン以上のスポットサイズの溶接ビームを生成することができ、スポットサイズの選択に大きな柔軟性を提供し、生産環境で必要な公差を確保しながら溶接のプロセスウィンドウを最大化します。

ファイバーレーザーはこの中で唯一の連続発振レーザーであり、ビーム集光後のスポットサイズは25ミクロン以下と、溶接に必要な高出力密度を実現できる。しかし、微細加工分野でのコスト競争力を維持するため、ファイバーレーザーの出力は一般的に200Wに制限されており、最大スポットサイズと出力密度が制限されている。

はんだ接合部のサイズは通常75ミクロンを超えないが、これはファイバーレーザーの最大の限界の1つである。実際の生産では、はめあい公差や重ね合わせ公差に応じて接合部や部品を調整する際に、±15mmの誤差範囲を確保することが難しい場合が多い。

ファイバー・レーザーは、主に次のような高い要求がある薄い材料の重ね溶接に使用される。 溶接継手 を採用し、安定性を確保している。ファイバーレーザーは焦点距離150mmのレンズを使用しており、直径25ミクロン以下の光スポットを生成できるため、十分な加工スペースを確保できる。ラップ溶接では、ファイバーレーザーは高速で0.01インチ以上の溶け込み深さの溶接を行うことができ、200Wシングルモードファイバーレーザーでは50in/sまでの速度で0.004インチの溶け込み深さを得ることができる。

一方、パルス状ネオジム:YAGレーザーは、薄箔溶接を除くほぼすべての用途に対応できる。その大きなスポットサイズ、パルス幅、ピーク出力範囲は、さまざまな溶接要件に対応するための調整と最適化を可能にします。

パルスネオジム:YAGレーザーとファイバーレーザーの用途分類はまだ適用可能ですが、その範囲は限られています。パルス状ネオジム:YAGレーザーは主にスポット溶接に使用され、ファイバーレーザーは出力約500W、スポット径0.01μmで突合せ溶接や 隅肉溶接 を低公差で実現します。パルス状ネオジム:YAGレーザーのコストパフォーマンスは比較的高い。

出力レベルが500Wと25Wのレーザーは、それぞれ異なる出力を発生する。 溶接浸透 は、溶接速度を変化させる。ピーク・パワーは溶け込み性能を確保し、平均パワーは溶接速度の シーム溶接.

500Wから800Wの出力のダイオード・レーザーは、公差の大きい部品の溶接に適しているが、一般にファイバー・レーザーやディスク・レーザーよりも速度が遅い。しかし、公差が大きいため、この欠点を補うことができます。

すべて レーザーの種類 がこの範囲に適している。パルス状ネオジム:YAGレーザーの浸透深度は約0.05インチ(1.27mm)ですが、他のレーザータイプは0.25インチ(6.35mm)、中には0.5インチ(12.5mm)を超えるものもあります。

一般的に、パルス状ネオジム:YAGに適した部品は、次のとおりです。 レーザー溶接 この範囲では、シーム溶接による圧力センサーなど、比較的小さなものが使用される。

自動車産業は、さまざまな種類の製品を必要とする。 溶接アプリケーションと光ファイバー、CO2ディスクレーザー、ダイオードレーザーのいずれも使用可能である。スピードと浸透度という点では、自動車産業はほとんどすべてをカバーしている。 溶接アプリケーション.

レーザー光源の主な違いは、ビームの質、明るさ、波長である。

ビームの質とはレーザーの集光能力のことで、明るさとは集光ビームのパワー密度のことである。

例えば、CO2 レーザーとファイバーレーザーはビーム品質が似ているため、他のパラメータが同じであれば、同じ直径の光スポットを生成できる。

しかし、その波長は ファイバーレーザー光源 の10分の1である。2 の10分の1である。2 光源です。ファイバー・レーザー光源は、ビーム品質と輝度も優れている。

レーザー溶接では、ビームの品質と明るさが溶け込み深さと速度に直接影響するが、溶接の安定性と公差にはそれほど直接影響しない。

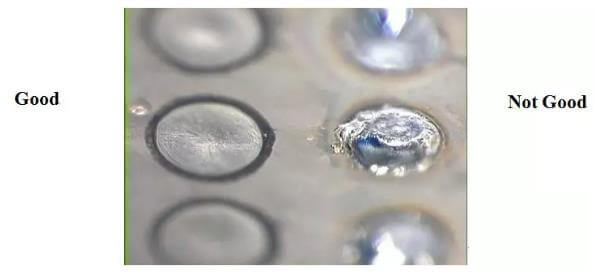

したがって、溶接性能と品質、およびプロセス・ウィンドウの幅のバランスを見つけることが重要である。特筆すべきは、特定のニーズを満たすためにビーム品質を下げることはできても、悪いビーム品質を改善することはできないということである。

0.25インチの溶け込みでは、上記のレーザーの溶接速度はよく似ている。光ファイバーとディスクは、CO2一方、ダイオードは遅い。

高出力レーザーによる溶接は、通常2交代制を必要とするため、レーザーの購入コストが選択プロセスにおける考慮事項となる。一方、CO2 レーザーは広く使用され、多くのユーザーに親しまれているが、その単一溶接コストは、ファイバーレーザー、ディスクレーザー、ダイオードレーザーよりもかなり高い。

プラズマ溶接やアーク溶接に比べ、レーザー溶接は熱変形を大幅に低減できるため、0.25インチ以上の貫通が必要な溶接用途でより多くの利点がある。この低減は、部品の幾何学的形状の維持に役立ち、再形成の必要性を排除する。しかし、この厚さでは、部品のマッチングに問題が生じる可能性がある。これを克服するには、ワイヤー・フィリング、またはレーザー溶接、プラズマ溶接、アーク溶接を組み合わせたプロセス・フローを使用することができる。

レーザー溶接に使用可能なレーザー光源にはさまざまな種類があり、それぞれに独自の機能と特定の要件への適合性があります。

ユーザーにとっては、どのレーザー光源が自分の溶接ニーズを最も満たすことができるかを十分に理解することが極めて重要である。

溶接システムを入手するための最適なアプローチは、最適なレーザーを決定できるシステムサプライヤーと協力することです。

また、様々なところに連絡を取ることもできる。 レーザーメーカー そして、最適解を決定するための溶接サンプルを提供する。

レーザーを選択する際、溶接は溶け込み、速度、安定性、生産部品への対応、公差の点でバランスが取れていなければならないことを念頭に置くことが重要である。