レーザーが、まるでバターを溶かす熱いナイフのように金属を切断できることを不思議に思ったことはありませんか?この興味深い記事では、ファイバーレーザー切断技術の背後にある科学を探ります。機械工学の専門家が基本的な概念について説明し、この最先端技術がいかに製造業に革命をもたらしているかを明らかにします。レーザー切断の世界に飛び込み、その計り知れない可能性を発見してください!

「レーザーは鉄を泥のように切り裂く」。

レーザーの詳細を見てみよう。

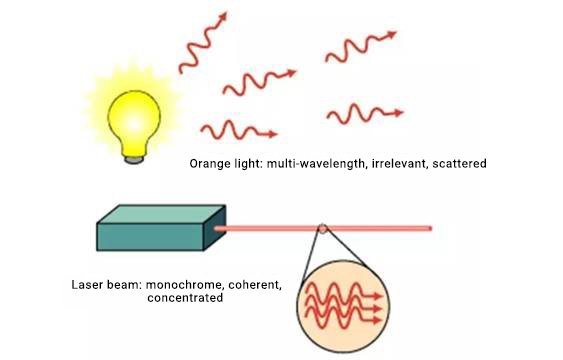

レーザーとは?

レーザーは、刺激放射によって生成される増強光の一種である。

主な特徴は以下の通り:

レーザービームが被加工物の表面に照射されると、光エネルギーが吸収され、熱エネルギーに変換される。

これにより、照射箇所の温度が急激に上昇し、溶融、気化して小さなピットが形成される。

ピットの周囲の金属は熱拡散により溶融する。小さなピット内の蒸気が急速に膨張してマイクロエクスプロージョンが起こり、溶融物が高速で排出され、指向性の高い反衝撃波が発生する。

その結果、加工面に上側が大きく下側が小さい穴が形成される。

通常の光とレーザーの比較:

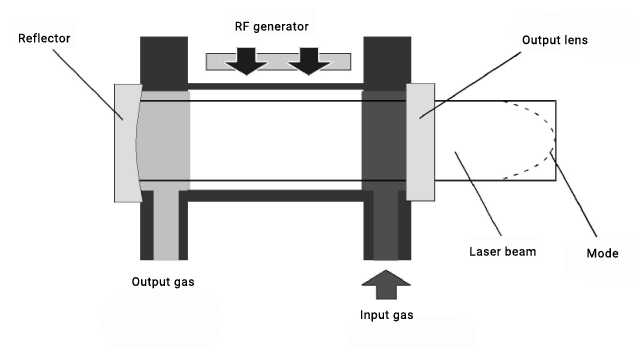

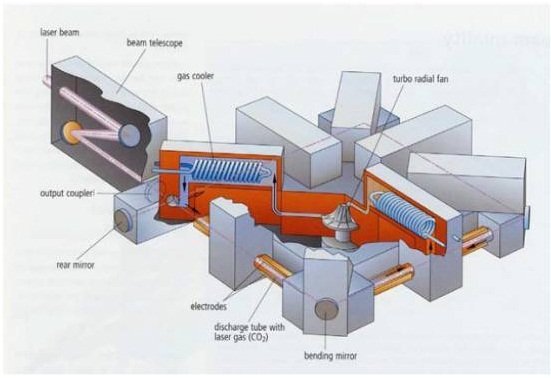

レーザーの生成

レーザー発生ガス

レーザー発生ガスは切断ガスとは異なる。

レーザー発生ガス組成:

上記の3つのガスの比例関係は次の通りである:

N2CO2彼=1:4:5

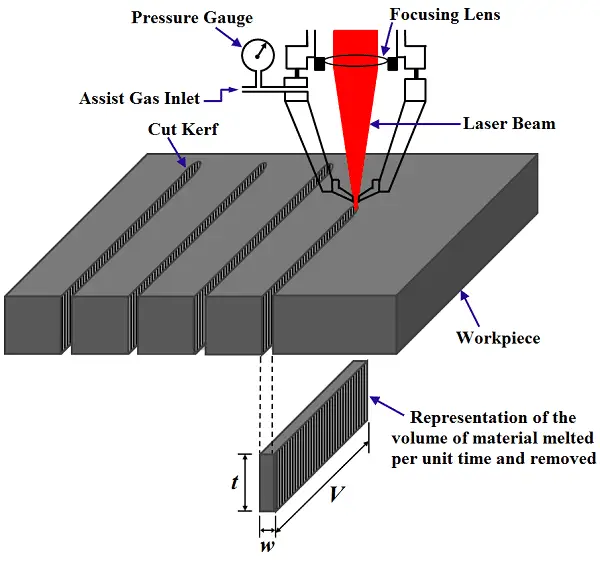

ファイバーレーザー切断は、集光された高出力密度のレーザービームを主な熱源として利用する熱切断方法である。これにより、照射された材料は急速に溶融、蒸発、切除、または発火点に達します。

同時に、レーザービームと同軸の高速気流を使用することで、溶融した材料を吹き飛ばすことができ、ワークの切断が可能になる。

近年、高出力ファイバーレーザー発振器の技術は成熟・向上し、その応用範囲は拡大し続けている。

について ファイバーレーザー切断機 は、産業界の研究開発の人気スポットとなっている。

薄い領域で プレートカットファイバーレーザー発振器は、いくつかの理由から従来のCO2レーザーやYAGレーザーに徐々に取って代わりつつある:

(1) 低コスト:

ファイバーレーザーの光電変換効率は約30%ですが、CO2レーザーの光電変換効率は6~10%、YAGレーザーの光電変換効率は3%しかありません。また、ファイバーレーザー発振器には破損しやすい部品がないため、メンテナンスが遅れてもコストがかかりません。

(2) コンパクトでフレキシブルなデザイン:

ファイバー・レーザーは小型軽量で、フレキシブルで移動可能な作業位置を提供する。

(3) 切削品質の向上:

ファイバーレーザーのフレキシブルな導光システムと一定のビーム伝送距離を使用することで、光軸の変化による切断品質の低下を回避することができます。 光の道 CO2レーザー発振器の長さ。

これにより、切断幅全体で安定した切断品質が保証され、大判レーザー加工システムに最適です。

(4) コスト削減:

ファイバーレーザーのビームは光ファイバーに沿って進むため、外部に反射光路システムを設ける必要がなく、反射レンズや器官シールドのコストを節約できる。

また、外部からの光路調整が不要なため、汚れによる光路汚染のリスクを低減し、可動部の重量も軽減できる。

(5) 金属切断の性能向上:

ファイバーレーザーの波長は1.06μmで、CO2の波長(10.6μm)に比べて金属材料に吸収されやすい。

これは特に次のような場合に有効である。 板金切断切断速度はCO2の2~4倍である。

ファイバーレーザーはまた、次のような高反射材料に対しても優れた切断効果を発揮する。 アルミニウム合金銅、銅合金。

こちらも参照のこと:

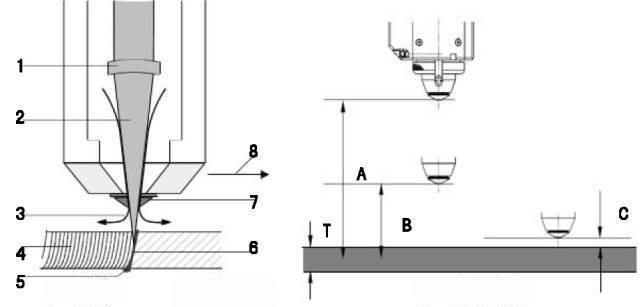

(1)レンズ

(2) レーザービーム

(3) 気流

(4) ライン

(5) 溶融材料

(6) 切断面

(7) ノズル

(8)切断方向

A:空の高さ

B:パンクの高さ

C:カッティングハイト

T: シートの厚さ

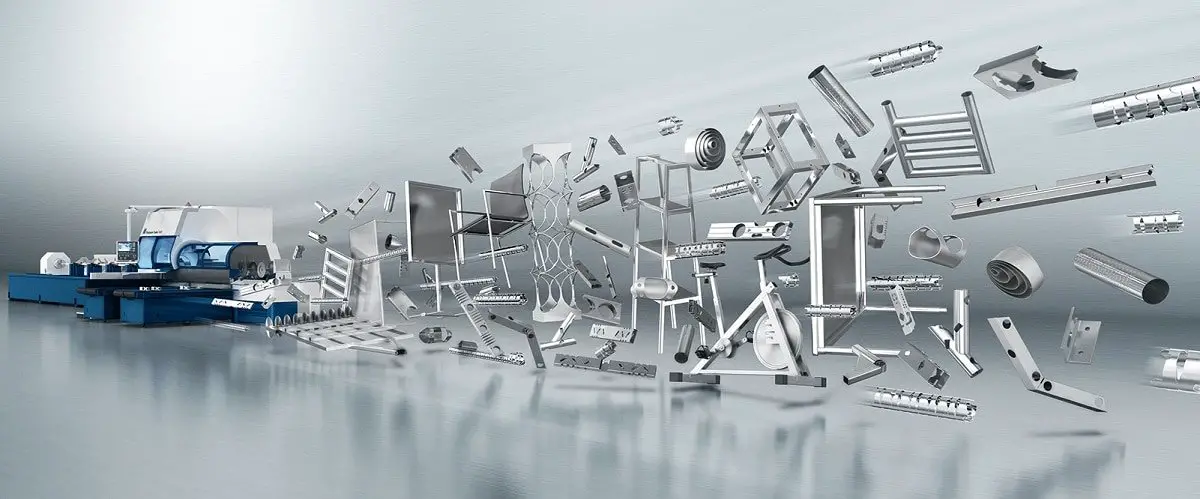

世界初のレーザー切断機は1970年代に発明された。過去30年間、レーザー切断機の用途は絶えず拡大し、技術は絶えず向上してきた。

現在、多くの企業がさまざまな製品を製造している。 レーザーの種類 2Dプレートレーザー切断機、3Dスペースレーザー曲線切断機、パイプレーザー切断機など、市場の需要に応える切断機。

レーザー切断機のトップ企業には次のようなものがある:Trumpf(ドイツ)、Prima(イタリア)、 バイストロニック (スイス)、アマダ(日本)、MAZAK(日本)、NTC(日本)、HGLaserLab(オーストラリア)。

のリスト。レーザー切断機メーカー 全世界で利用可能である。

ファイバーレーザー切断装置は、厚さ4mm以下のステンレスを効果的に切断できる。酸素を加えれば、厚さ8~10mmまでのステンレスをレーザービームで切断することもできる。

しかし、酸素を使用すると切断面に薄い酸化膜が形成される。最大切断厚は16mmまで厚くできるが、切断部の寸法公差が大きくなる。

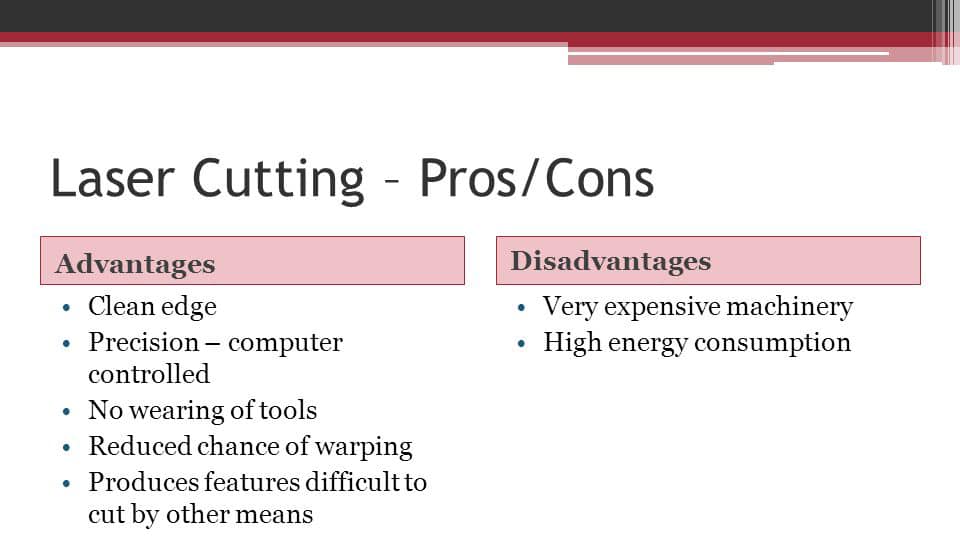

ファイバー・レーザー切断装置は高価であるが、その後の加工コストが低いため、大量生産には経済的に適している。

さらに、金型費がかからないため、レーザー切断装置は、これまで加工できなかった小ロットの部品にも適している。

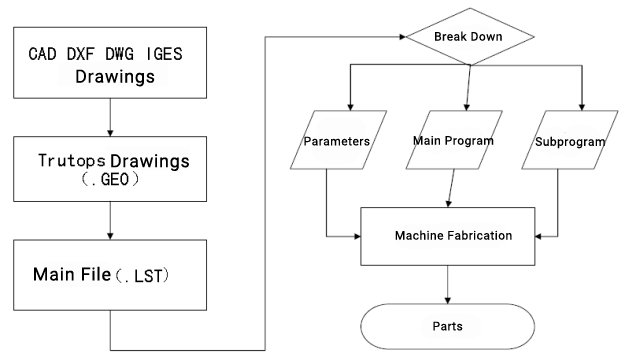

ファイバーレーザー切断装置は通常、コンピュータ数値制御(CNC)システムを利用している。この技術により、コンピュータ支援設計(CAD)ワークステーションから切断データを受け取ることができる。

こちらも参照のこと:

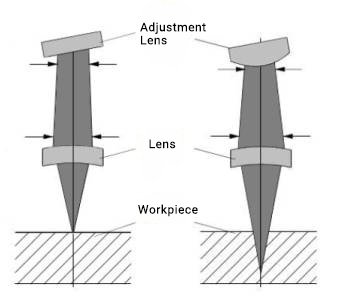

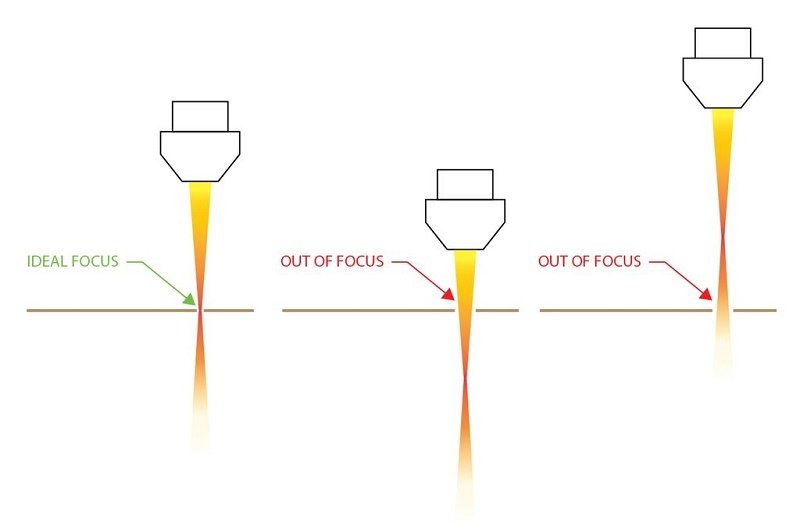

アダプティブ・オプティカル・システムは、最新のレーザー切断機のコア・コンポーネントであり、精密な油圧制御によって集光レンズの曲率を動的に調整します。この変更により、レーザービームの発散角が変わり、焦点位置の垂直方向の微調整が可能になります。

さらに、この洗練されたシステムは、機械の異なる作業位置でスポット径が異なるために発生する焦点移動を補正します。この自動調整により、ワークピースの位置やカッティングヘッドの作業範囲内の位置に関係なく、一貫したカッティング品質と精度が保証されます。

適応光学系は、異なる材料厚に対してビームの焦点を最適化するだけでなく、急激な加減速がビーム特性に影響を与える高速加工時にも切断性能を維持します。この技術は、特に複雑な輪郭切断や高精度アプリケーションにおいて、切断効率を大幅に向上させ、カーフ幅のばらつきを減らし、全体的な部品品質を改善します。

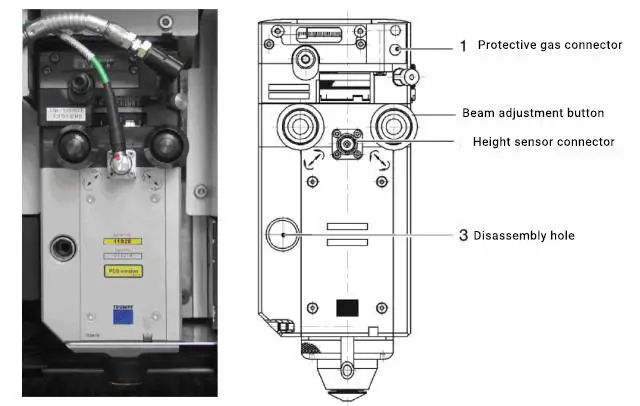

ファイバーレーザー切断ヘッドは、最新のレーザー切断システムにおいて重要なコンポーネントであり、高出力レーザービームをワークピースに正確に集光・照射するように設計されています。最適な切断性能を達成するために相乗効果を発揮するいくつかの重要な要素で構成されています:

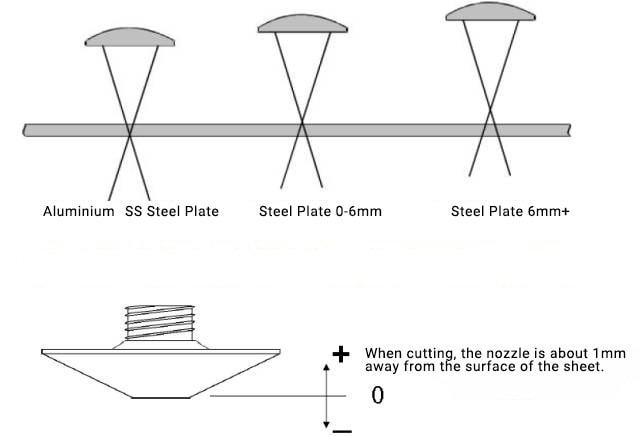

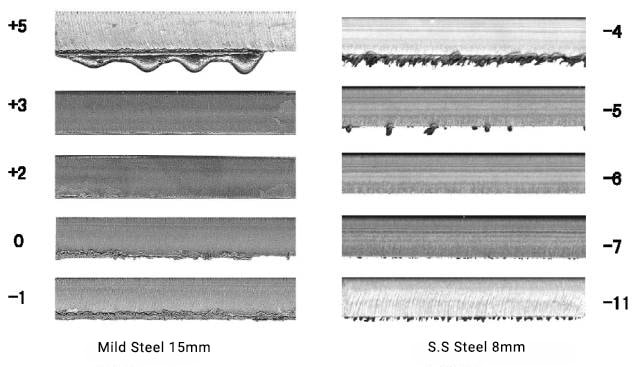

実際の用途では、焦点の高さは材料や切断機によって異なる。

フォーカス位置の選択

レーザー切断では、レーザーの焦点の位置が切断部品の表面仕上げの品質に大きく影響し、材料によって焦点の要件が異なります。

例えば、炭素鋼を切断する場合、焦点は鋼板の上面に当てなければならない。 ステンレス鋼の切断アルミニウム合金を切断する場合、焦点は板厚の約半分に合わせ、板底面に近づける。

下図のように2mmのステンレス試料を切断する場合、焦点位置は板表面から約0.8~1.2mm下となる。

図 レーザー切断サンプル

切断工程では、材料の表面に凹凸があるとレーザーの焦点位置が変化し、切断品質に影響を与える。

この問題に対処するため、高感度の静電容量式センサーがカッティングヘッドに設置され、ノズルとパネル間の距離をリアルタイムでフィードバックする。 CNCシステム.

このフィードバックに基づき、カッティングヘッドの高さはトランスミッション機構を介してリアルタイムで調整され、高い動的応答性を持つクローズドループ制御システムが構築される。 プレートカット.

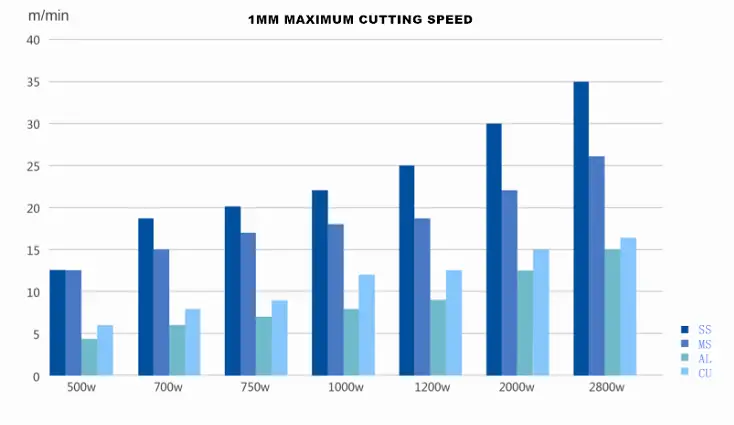

レーザー出力は、レーザー切断作業において、切断厚さ、速度、切り口幅、および全体的な品質に大きく影響する重要なパラメータである。一般的に、レーザー出力が高いほど、より厚い材料をより速い速度で切断することができる。しかし、これらの変数間の関係はより微妙であり、慎重な最適化が必要です。

材料の厚さと切断速度の組み合わせごとに、表面粗さを最小にし、切断品質を最大にする最適なレーザー出力範囲が存在する。この最適範囲を逸脱すると、表面粗さが増大し、加工効率が低下し、運用コストが上昇する。過剰な出力は、焼き付きや熱影響部(HAZ)の問題を引き起こす可能性があり、不十分な出力は、不完全な切断やドロス形成の増加につながる可能性がある。

レーザー出力とアシストガス圧力が一定の場合、切断速度と切り口幅は非線形の逆相関を示すことに注意することが重要である。切断速度が上がるとカーフ幅は減少し、逆もまた同様である。この関係は、レーザー切断部品で正確な寸法制御を達成するために不可欠です。

切削速度と切れ刃の表面粗さの相関は放物線曲線を描く。ゼロからスタートし、切削速度を上げると、最初は表面粗さが減少する。この改善は、表面粗さが最小になる最適な速度に達するまで続きます。この点を超えると、さらに速度を上げると切削が不完全になり、表面品質が悪化する。

最新のCNCレーザー切断システムは、切断速度と形状に基づいてレーザー出力を動的に調整する適応制御アルゴリズムを採用している。例えば、切断速度を下げなければならない小さな半径や鋭角のコーナーでは、システムは自動的にレーザー出力を下げて最適なエネルギー入力を維持し、過熱や過度の切り口幅を防ぎます。

このアダプティブ・パワー・コントロールは、さまざまなフィーチャサイズを持つ複雑なパーツにおいて、高精度と優れたエッジ品質を達成するために特に重要です。これにより、直線部、曲線部、複雑な細部にわたって、手動で操作することなく一貫した切断品質を実現できます。

レーザー出力、切断速度、材料の厚さ、アシストガス・ダイナミクスなど、相互に関連するこれらのパラメータを理解し最適化することは、さまざまな材料や用途で高品質でコスト効果の高いレーザー切断加工を実現するために不可欠です。

こちらも参照のこと:

レーザー切断の初心者として、加工中に圧倒されることはよくありませんか?さまざまなプレート、ガス、空気圧、出力を試してみても、思うような結果が得られず、混乱することがあります。

適切な補助ガスの選択と、切断品質に影響する要因について疑問に思ったことはありませんか?材料によってどの補助ガスを使うべきか?補助ガスの圧力はどのように制御され、その純度の要件は?

レーザー切断における補助ガスの役割を理解することは重要である。補助ガスは、レーザー切断時に発生するスラグを吹き飛ばすために使用される。 カッティングカーフ熱影響部を減らすために加工材料の表面を冷却し、汚染を防ぐために保護レンズを冷却し、場合によっては母材を保護する。

補助ガスの種類と特徴

で一般的に使用される補助ガス。 レーザー切断 は窒素、酸素、空気である。

補助ガスはレーザー切断において非常に重要であり、切断部から溶融・気化した材料を除去し、切断工程で発生する煙を吹き飛ばし、切断工程への支障を軽減する。

補助ガスに必要な圧力と流量は、切断する材料の厚さと種類によって異なります。

低炭素鋼板を切断する場合、通常は酸素を使用する。炭素鋼の切断に酸素を使用する目的は、溶けた材料に点火して除去することである。

レーザー切断の初心者として、レーザー切断プロセス中に困難に遭遇することはよくありませんか?さまざまなプレート、ガス、空気圧、出力を試してみても、最適な組み合わせがわからないことがあります。

最適な補助ガスを選ぶには、その役割と、圧力や流量、ガスの純度など、切断品質に影響する要因を理解することが不可欠です。

低炭素鋼板の切断には、一般的に酸素が使用される。切断プロセスにおける酸素の役割は、溶融材料に燃料を供給し、除去することである。

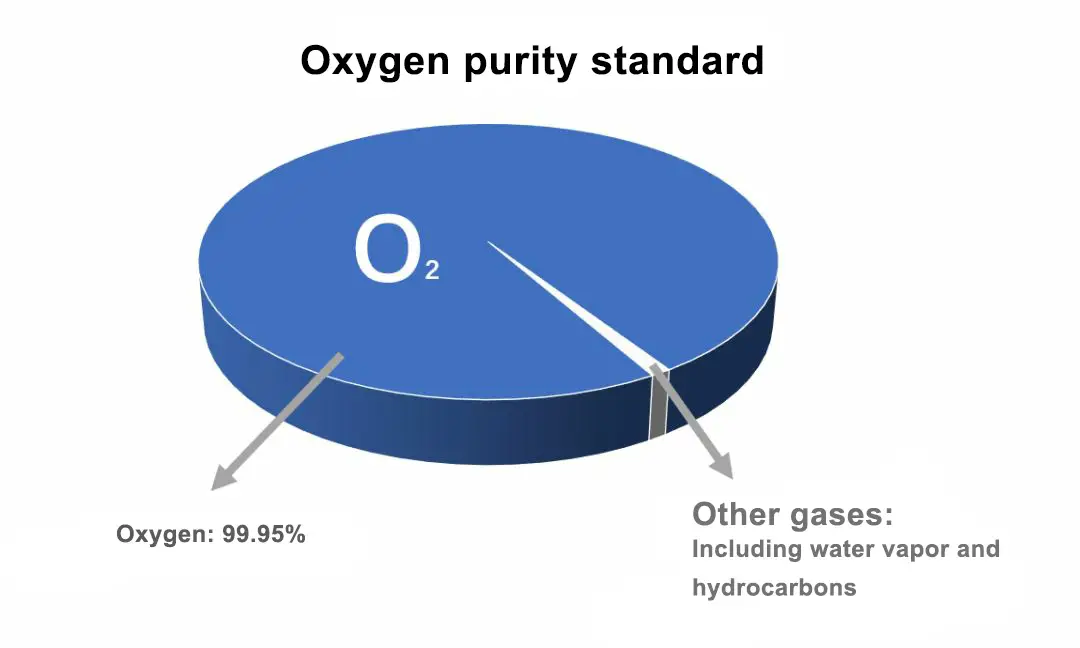

酸素の純度は99.5%以上であることが望ましく、純度が高いほど切断面が明るくなる。

しかし、水などの不純物は板材の切断品質に大きな影響を与える可能性がある。酸素純度が十分でない場合、あるいは部品の表面品質要求が高い場合は、酸素乾燥などの方法で純度を向上させる必要がある。

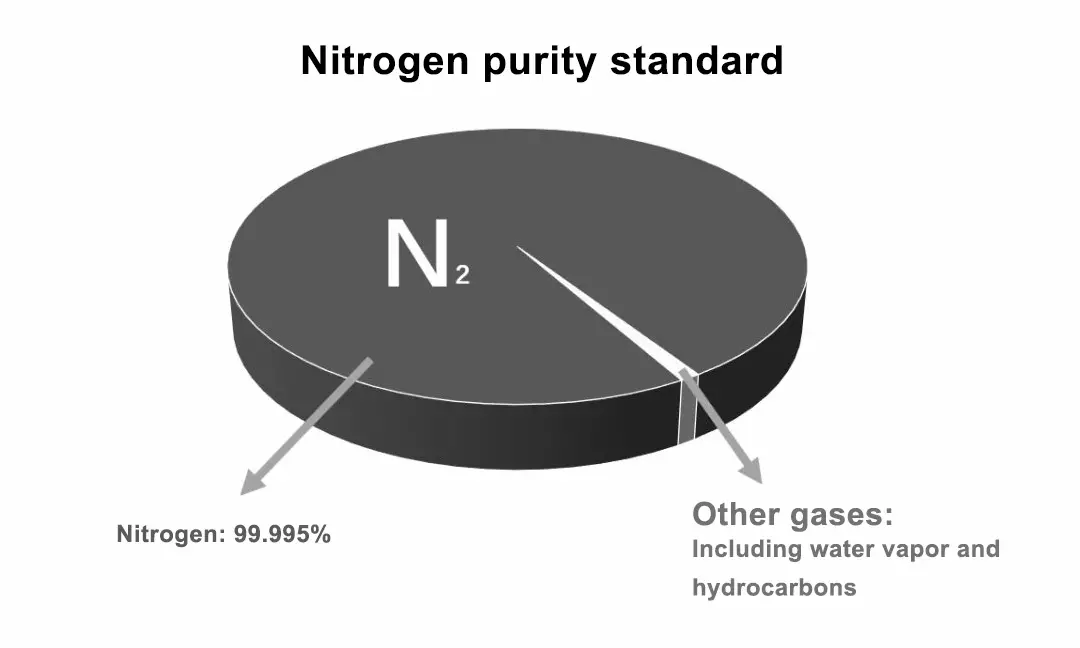

ステンレスの切断には通常、窒素が使用される。 スチールおよびアルミニウム合金 材料である。窒素の役割は、酸化を除去し、溶融物を除去することである。

窒素の圧力はプレートの厚さとともに増加する。

ステンレス鋼を切断する場合、窒素の純度は99.999%以上でなければなりません。純度の低い窒素は、切断面の黄変や輝度の低下を引き起こす可能性があります。

高純度(99.99%)の液体窒素を用い、ガス圧0.8~1.0MPaで切断した。

補助ガス純度基準

さまざまな材料のレーザー加工には、適合する補助ガスの使用が必要である。

補助ガス中の不純物はレンズに有害な影響を及ぼし、その結果、切断力が変動したり、表裏の切断面にばらつきが生じたりする。

補助ガス圧力基準

補助ガスの種類によって使用できる空気圧の量は異なる。可燃性、燃焼性などのガスの特性に基づき、経験上、補助ガスは切断プロセス中のスラグの戻りを防ぎ、その結果、内部レンズを保護することができる。 レーザーヘッド.

つまり、同じ処理能力、同じ材料、同じ板厚であれば、ガス圧が高いほど、単位速度で吹き飛ばせる煙や粉塵の量は多くなる。

従って、空気圧の値が高いほど、より速くなる。 レーザー切断速度そのため、薄いシートの切断には窒素が使われる。

薄板の切断速度の一般的な法則は次のように結論づけられる:酸素<空気<窒素である。この法則は、初心者が補助ガスを選択する際の出発点として利用できる。

注:上記の一般規則は、厚板のレーザー切断には適用されない。使用する切断ガスの種類は、個々のシートの特性に基づいて選択する必要があります。

これを読めば、3つの補助ガスの特徴を基本的に理解できるはずだ。もう少し詳しく見てみよう。

酸素

酸素は主に炭素鋼の切断に使用される。酸素の反応熱を利用して切断効率を高めるが、その結果生じる酸化膜が反射材のビーム分光吸収率を高める。

その結果、スリットの端が黒または濃い黄色に見える。

酸素は主に圧延鋼材の切断に使用される、 圧延鋼 溶接構造用、機械構造用炭素鋼、高張力鋼板、工具鋼板、ステンレス鋼、電気メッキ鋼板、銅、銅合金など。

酸素の純度要件は一般に99.95%以上である。酸素の主な役割は、切断された溶融物を燃焼させ、吹き飛ばすことです。

必要な圧力と流量はそれぞれ異なり、ノズルモデルのサイズと切断材料の厚さによって決まります。一般的に、必要な圧力は0.3~1Mpaで、流量は切断材料の厚さによって異なります。 切断材料.

例えば、22mmの炭素鋼を切断する場合、流量はダブルノズルの保護酸素を含めて10m3/hでなければならない。

N窒素

金属によっては、切断中の酸化を防ぎ、切断面の品質を維持するために窒素を使用する必要がある。その結果、スリットの端面は白っぽくなり、溶接、汚れ、腐食に対する耐性が高くなる。

メイン カット可能な素材 窒素を使用するのは、ステンレス鋼、メッキ鋼、真鍮、アルミニウム、アルミニウム合金などである。窒素を使用する目的は、酸化を防ぎ、溶融物を吹き飛ばすことである。

高品質切断のためには、高純度の窒素が必要である(厚さ8mm以上のステンレス鋼では99.999%が要求されることが多い)。必要な圧力は比較的高く、通常1.5MPa程度である。厚いステンレス鋼(12mm以上、最大25mm)の場合は、2MPa以上の圧力が必要になることもあります。

窒素の流量は使用するノズルの種類によって異なるが、一般的にかなり多い。例えば、12mmのステンレスを切断する場合、150 mの流量が必要です。3/一方、3mmのステンレス鋼を切断するのに必要な距離はわずか50m3/h.

Aアイアール

レーザー加工における補助ガスとしての空気の使用は、エアコンプレッサーから直接入手できるため、費用対効果が高い。20%の酸素を含むが、切断効率は酸素に比べて低く、窒素に近い。

切断面に微量の酸化皮膜が現れることがあるが、コーティングの剥落を防ぐ効果もある。切り口は黄色みを帯びている。

主にアルミニウム、ステンレス銅、真鍮、電気メッキ鋼板、非金属などの切断に使用される。ただし、高品質な製品が要求される場合は、エアーは不向きである。 アルミニウム切断アルミニウム合金、ステンレス鋼は基材を酸化させる。

補助ガスの選択は、切断にかかるコストと製品の要件に依存する。例えば、さらに加工を施す低品質のステンレス鋼を切断する場合、コスト削減のために空気を使用することができます。

一方、カットされた製品が最終製品である場合、工芸品のように窒素などの保護ガスを使用しなければならない。

したがって、切断工程における製品の特性に基づいて補助ガスを選択する必要がある。

こちらも参照のこと:

高エネルギー密度のレーザービームを使って被加工物を加熱すると、温度が急速に上昇し、ごく短時間で材料の沸点に達し、材料が気化して蒸気が発生する。

この高速で移動する蒸気は、蒸発させながら素材に切り込みを入れる。

通常、材料の気化熱は高く、レーザー気化には大きな出力と高い出力密度が必要となる。

この技術は、薄い金属材料や非金属材料の切断に使用される。金属材料 紙、布、木、プラスチック、ゴムなど。

気化の過程で、蒸気は溶けた材料や破片を運び去り、穴を形成する。

材料の約40%は蒸気に溶解し、60%は気化の過程で液滴の形で排出される。

入射するレーザービームのパワー密度がある閾値を超えると、ビームの照射点にある物質が蒸発し始め、ホールが形成される。このホールは、入射するビームエネルギーをすべて吸収し、ブラックボディとして機能する。

穴は溶融金属壁で囲まれ、ビーム軸に沿った補助空気流が穴を囲む溶融物質を運び去る。

ワークが移動すると、穴は水平に同期し、切断方向に切れ目を形成します。レーザー光線は継ぎ目の縁に沿って照射され続け、溶融材料は連続的または周期的に割れ目から吹き飛ばされる。

レーザー融解切断では、金属を完全に気化させる必要はなく、気化に必要なエネルギーの1/10しか使用しない。

この方法は主に、ステンレス鋼、チタン、アルミニウム、合金などの非酸化性材料や活性金属の切断に使用される。

レーザー酸素切断の原理は、オキシアセチレン切断と似ている。レーザーを予熱源として利用し、切断ガスとして酸素やその他の活性ガスを使用します。

一方では、ガスは切断される金属と反応して酸化反応を起こし、かなりの熱量を放出する。

一方、溶融酸化物と溶融金属は反応領域から排出され、金属に切れ目を形成する。

酸化反応時に発生する熱量が大きいため、レーザー酸素切断に必要なエネルギーは溶融切断の半分で済み、レーザー気化切断や溶融切断に比べて切断速度が速い。

この方法は、主に炭素鋼、チタン鋼、熱処理鋼、その他の酸化しやすい金属材料の切断に使用される。

レーザー酸素カッティングのプロセスは、次のように説明できる:

熱損傷を受けやすい脆性材料の場合、高速で制御されたレーザービーム加熱による切断は、制御破壊切断として知られている。

この切断プロセスの重要な点は、レーザービームが脆性材料の小さな領域を加熱し、その領域に大きな熱勾配と大きな機械的変形をもたらし、材料に亀裂を生じさせることである。

加熱勾配のバランスが保たれている限り、レーザービームは亀裂を任意の方向に導くことができる。

このタイプのカッティングは、鋭角や角のカットには適していないことに注意する必要がある。また、大きく閉じた形状の切断を成功させるのは難しい。

制御された破砕切断の切断速度は速く、過大な電力を必要としない。そうでなければ、被削材の表面が溶けて刃先が破損する。

主な制御パラメータは、レーザー出力とスポットサイズである。

切断ガスによって分類されるレーザー切断:

| 炎のカッティング | メルトカット | |

|---|---|---|

| 切断ガス | 酸素 | 窒素 |

| 特徴 | 大きな切断厚 | 酸化膜のない切断面 |

| 速い切断速度 | より少ない バリ | |

| 酸化被膜がある | ガスカットは高くつく | |

| 後部牽引ラインによる切断 | スローカット スピード | |

| 素材の一部はパンクチャーに参加するために酸素を必要とする。 | ||

| 適用材料 | 炭素鋼 | ステンレススチール、アルミニウム 亜鉛メッキシート |

他の熱切断方法と比較して、レーザー切断はその高速切断と優れた品質で際立っています。

具体的には、以下のような点が挙げられる:

レーザー切断は、レーザースポットが小さく、エネルギー密度が高く、切断速度が速いため、より優れた切断品質を提供する。

レーザービームは小さな点に集光されるため、焦点での出力密度が高くなる。

ビームからの入熱は、材料によって反射、透過、拡散される熱よりもかなり大きい。

その結果、材料は急速に加熱され、蒸発によって気孔ができる。

ビームと材料の相対的な直線移動により、穴は連続的に狭いスリットに形成される。

刃先が熱の影響を受けるのはごくわずかで、被削材の変形もない。

切断工程では、被切断材に適した補助ガスを加える。

鋼材を切断する際、酸素を補助ガスとして溶融金属と反応させ、発熱性の化学反応酸化物を生成し、同時にスリット内のスラグを吹き飛ばすのに役立つ。

ポリプロピレンなどのプラスチックを切断する際には、圧縮空気が使用される。

綿や紙のような燃えやすい素材を切断する場合は、不活性ガスが使用されている。

また、ノズルに入る補助ガスは、フォーカスレンズを冷却し、レンズシートに埃が入り込んでレンズを汚染し、レンズが過熱するのを防ぐことができる。

ほとんどの有機・無機材料はレーザーで切断できる。

工業生産システムにとって大きな意味を持つ重金属加工産業では、多くの金属材料が、それがどんなに硬いものであっても、変形することなく切断することができる。

もちろん、金、銀、銅、アルミニウムのような高反射率の素材は、熱伝導率も高いため、レーザー切断は難しく、切断すらできない。

バリ、しわのないレーザー切断。高精度で プラズマ切断.

多くの機械および電気製造業のために、マイクロコンピューター・プログラムによって制御される現代レーザーの切断システムは容易に異なった形およびサイズの工作物を切ることができる、それは頻繁により好ましい。 ブランキング金型成形プロセス;

加工速度はダイパンチよりまだ遅いが、金型の消費がなく、金型を修理する必要もなく、金型を交換する時間も節約できるため、加工コストを節約し、生産コストを削減することができる。したがって、一般的にはるかに経済的です。

レーザー切断の切り込みは狭く、スリットは表面に対して平行および垂直であり、切断部品の寸法精度は±0.05mmに達する。

切断面は滑らかで美しく、表面粗さはわずか数十マイクロメートルで、レーザー切断も最終工程として使用できる。機械加工が不要で、そのまま使用できる。

レーザー切断後、熱影響部の幅は小さく、スリット付近の材料の性能はほとんど影響を受けず、被加工物の変形は小さく、切断精度は高く、スリットの形状は良好で、スリット断面の形状は比較的規則的な長方形である。

レーザー切断、オキシアセチレン切断、プラズマ切断の方法の比較を以下に示す。 表1.

切断材料は厚さ6.2mmの低炭素鋼板。

表1 レーザー切断とオキシアセチレン切断とプラズマ切断の比較

| 切断方法 | スリット幅 /mm | 熱影響ゾーン 幅 /mm | スリットフォーム | 切断速度 | 設備費 |

|---|---|---|---|---|---|

| レーザー切断 | 0.2-0.3 | 0.04-0.06 | パラレル | 速い | 高い |

| オキシアセチレン切断 | 0.9-1.2 | 0.6-1.2 | 比較的平行 | 遅い | 低い |

| プラズマ切断 | 3.0-4.0 | 0.5-1.0 | ウェッジ チルト | 速い | ミディアム |

その伝達特性により、レーザー切断機は通常、複数の数値制御ワークテーブルを備え、切断プロセスの完全な数値制御を可能にする。

運転中、数値制御プログラムを変更するだけで、異なる形状の部品を切断することができる。これにより、2次元と3次元の両方の切断が可能になります。

2mm厚のローカーボンを切断 鋼板 1200Wのファイバーレーザー切断機で切断すると、切断速度は600cm/分となる。

5mmのポリプロピレン樹脂板を切断する場合、切断速度は1200cm/minに達する。

レーザー切断中に材料をクランプしたり固定したりする必要がないため、固定具の準備や搬出入工程の時間を節約できる。

レーザービームは集光され、エネルギーが高度に集中されたポイントが形成される。

第一に、レーザービームは非常に小さな領域で強力な熱エネルギーに変換される:

(1)狭く、まっすぐに切られたスリット;

(2)刃先付近の熱影響ゾーンが最小であること;

(3) 最小限の局所的変形。

第二に、レーザービームは被加工物と物理的に接触することなく動作するため、非接触式である。 切削工具のメリットを提供する:

(1) ワークが機械的に変形しないこと;

(2) 工具の摩耗や破損の問題がないこと;

(3) 硬さに関係なく、どんな材料でも切断できる能力。

最後に、レーザービームは高度に制御可能でフレキシブルである:

(1)自動化装置との統合が容易で、切断工程の自動化が容易である;

(2)同じ被加工物を無制限に繰り返し切断できること;

(3) コンピューターの助けを借りて、プレート全体にカットを配置することにより、材料の使用量を最適化する能力。

レーザー切断機で切断できる材料には、金属マトリックス複合材料、皮革、木材、繊維などがある。

しかし、それぞれの材料は、固有の熱物理学的特性とレーザー光の吸収率によって、レーザー切断への適応性が異なるレベルを示す。

CO2レーザー光源を用いた様々な材料のレーザー切断性能を下表に示す。

| 材料 | レーザー光を吸収する能力 | 切削性能 | ||

|---|---|---|---|---|

| メタル | Au、Ag、Cu、Al | 低い レーザーの吸収 ライト | 一般的には加工が難しく、1~2mmのCuやAlの板をレーザーで切断することができる。 | |

| W、Mo、Cr、Ti | レーザー光の大きな吸収 | 低速加工であれば、薄板の切断が可能であり、Ti単体やZrなどの金属は、補助ガスとして空気を使用する必要がある。 | ||

| Fe、Ni、Pb、Sn | 処理が容易 | |||

| 非金属 | 有機材料 | アクリル、ポリエチレン、ポリプロピレン、ポリエステル、PTFE | 白熱灯に透過する | ほとんどの材料は小出力のレーザーで切断できる。これらの材料は可燃性であるため、切断面は炭化しやすい。アクリル酸とポリテトラフルオロエチレンは炭化しにくい。一般に、窒素または乾燥空気を補助ガスとして使用できる。 |

| 皮革、木材、布、ゴム、紙、ガラス、エポキシ樹脂、フェノール樹脂 | 白熱灯には透過しない | |||

| 無機材料 | ガラス、グラスファイバー | 大きな熱膨張 | ガラス、セラミック、磁器などは加工中や加工後に割れやすく、厚さ2mm以下の石英ガラスは切削性が良い。 | |

| セラミック、石英ガラス、アスベスト、雲母、磁器 | 熱膨張が小さい | |||

他の伝統的な加工方法と比べて、レーザー切断は汎用性が高い。

第一に、他の熱切断法では、レーザービームのように小さな面積で切断することができないため、切断幅が広くなり、熱影響部が大きくなり、変形が大きくなる。

第二に、レーザーは他の熱間切断法では不可能な非金属材料の切断が可能である。

酸素を利用した切断は、素材にとってより良い結果をもたらす。

加工ガスに酸素を使用した場合、刃先にわずかな酸化が発生する。板厚4mmまでは窒素で高圧切断が可能であり、刃先の酸化はない。

板厚が10mmを超える場合は、レーザーと組み合わせて専用プレートを使用し、ワークの表面にオイルを塗布することで、切断品質を高めることができる。

酸素は、刃先の酸化が許容できる場合に使用できます。窒素を使用すると、刃先が酸化せず、バリもなく、さらに加工する必要がなくなります。

プレート表面にコーティング油膜を施すことで、加工品質を犠牲にすることなくピアス効果を向上させることができる。

アルミニウムは、その高い反射率と熱伝導性にもかかわらず、合金の種類とレーザー発振器の能力によっては、6mm以下の厚さで切断することができる。

酸素で切断すると、切断面は粗く硬くなる。窒素を使用すると、切断面が滑らかになります。

純アルミニウムは純度が高いため、切断が難しい。

システムが「反射吸収」装置を備えている場合のみ、アルミニウムをカットすることができる。これがないと、反射によって光学部品が損傷してしまうからだ。

チタン板は、加工ガスとしてアルゴンと窒素を使用して切断される。切断のための他のパラメーターは、ニッケルクロム鋼に使用されるものを参照することができる。

真鍮も銅も反射率が高く、熱伝導性に優れている。厚さ1mmの真鍮板は、加工ガスとして窒素を使用して切断することができる。

厚さ2mm以下の銅板は、酸素を加工ガスとして使用して切断することができる。

ただし、システムに「反射吸収」装置を取り付けることが不可欠で、そうでなければ反射によって光学部品が損傷する。

他の熱切断方法と比較して、レーザー切断はその高速切断と高品質の切断で際立っています。主な利点は以下の通りです:

優れた切断品質:

レーザー切断は、切り込み幅が狭く(通常0.1~0.5mm)、精度が高い(穴が開いている)。 中心距離 誤差0.1~0.4mm、プロファイルサイズ誤差0.1~0.5mm)、滑らかな表面粗さ(Ra値12.5~25μm)。カットされた継ぎ目は通常、溶接前の追加加工を必要としない。

切断速度が速い:

例えば、2KWのレーザーカッターは、8mm厚の炭素鋼を1.6m/分の速度で、2mm厚のステンレス鋼を3.5m/分の速度で、熱影響や変形を最小限に抑えながら切断できる。

クリーンで安全、そして環境に優しい:

レーザー切断は、クリーンで安全で汚染を発生させないため、オペレーターの作業環境を改善する。

こちらも参照のこと:

要約すると以下のようになる:

(1) 切れ味が良い。

レーザー光スポットが小さく、エネルギー密度が高いため、レーザー切断はより優れた切断品質を達成できる。

(1)レーザー切断の切り込みは狭く、切断エッジは表面に対して平行および垂直であり、切断部品の寸法精度は+ 0.05mmに達することができる。

(2) 切断面はきれいで滑らかで、表面粗さはわずか数十ミクロンである。場合によっては、レーザー切断を最終工程として使用することも可能で、部品はさらに機械加工することなくそのまま使用できる。

(3) レーザー切断後、熱の影響を受ける面積は非常に小さく、切断部近傍の材料の特性はほとんど影響を受けない。また、ワークの変形が少ないため、切断精度が高く、切断断面が規則正しい長方形になる。

(2) 高い切断効率。

そのため レーザーの特性 トランスミッション、レーザー切断機は通常、複数のCNCワークステーションを備えており、CNCだけで切断プロセス全体を実行できる。

NCプログラムを変更するだけで、さまざまな形状の部品を切削することができ、2Dと3Dの両方の切削が可能です。

(3)切断速度が速い。

1200Wのレーザーカッターによる2mm軟鋼の切断速度は600cm/分、5mmポリプロピレン樹脂板の切断速度は1200cm/分に達する。

レーザー切断では材料をクランプする必要がないため、工具を節約できるだけでなく、材料の出し入れに要する時間も短縮できる。

(4) 非接触切断。

レーザー切断では、切断トーチがワークピースに接触しないため、工具の摩耗がない。異なる形状の部品を加工する場合でも、「カッター」の交換は不要です。

必要な変更はレーザーの出力パラメーターだけである。さらに、レーザー切断工程は低騒音、低振動で、いかなる汚染ももたらさない。

(5)豊富な切断材料。

オキシアセチレンやプラズマ切断に比べ、レーザー切断は金属、非金属、金属ベースおよび非金属マトリックス複合材、皮革、木材、繊維など、より多様な材料を切断できる。

しかし、これらの材料に対するレーザー切断の適性は、それぞれの熱的・物理的特性やレーザー吸収率の違いによって異なる。

レーザーの出力や装置の大きさに限界があるため、レーザー切断機では厚い板材やパイプ材の切断には限界がある。

被削材の厚みが増すと、切削速度は著しく低下する。

さらに、レーザー切断装置は高価であるため、初期投資がかさむ。

レーザー切断技術は金属加工に革命をもたらし、従来の切断方法に代わる高精度の切断方法を提供している。その優れた切断速度と卓越したエッジ品質により、レーザー切断は現代の製造工程に不可欠なものとなりました。

近年、ファイバーレーザー切断機の登場により、金属レーザー切断作業の効率と汎用性がさらに向上した。これらのシステムは、CO2システムと比較して、ビーム品質が改善され、出力が向上し、メンテナンス要件が軽減されている。

レーザー切断機の品質を評価することは、最適な性能と製品品質を確保するために極めて重要である。マシンの切断品質は、その全体的な能力を示す主要な指標となります。豊富な業界経験とベストプラクティスから、お客様がレーザーカッターを効果的に評価するために使用できる9つの重要な基準を特定しました。これらのベンチマークは、機械の性能、エッジ品質、および全体的な切断精度を評価するための包括的な枠組みを提供します。

こちらも参照のこと:

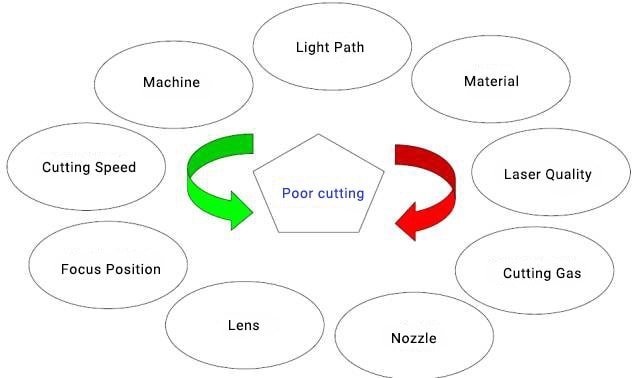

ハードウェア要因

パラメータ要因

これらのハードウェアおよびパラメータ要素を体系的に最適化することにより、レーザー切断の品質を大幅に向上させ、金属加工プロセスにおいて、よりきれいな切断、エッジ仕上げの改善、および全体的な高精度を達成することができます。

ほとんどのレーザー切断機は、CNCプログラムによって制御されるか、切断ロボットに組み込まれている。ハイエンドの加工方法として、レーザー切断は、薄い材料の2Dまたは3D切断を含む、広範囲の材料を切断することができます。 メタルシート.

自動車製造業界では、レーザー切断技術は、複雑なボディシートや、車のルーフウィンドウのような様々な曲面部品の切断に広く使用されている。

例えば、フォルクスワーゲンAGでは、これらの部品の切断に500Wのレーザーを使用している。航空宇宙産業では、レーザー切断技術は主に、チタン合金、アルミニウム合金、ニッケル合金、クロム合金、ステンレス鋼、酸化セリウム、複合材料、プラスチック、セラミック、石英などの特殊な航空材料の切断に使用されている。

レーザー切断によって加工される航空宇宙部品には、エンジンのフレームチューブ、薄肉チタン合金、航空機フレームなどがある、 チタン合金 スキン、主翼ロングスターン、尾翼サイドリング、ヘリコプターのメインローター、スペースシャトルのセラミック断熱タイルなど。

レーザー切断は非金属材料産業でも広く使われている。窒化ケイ素、セラミックス、石英のような硬くて脆い材料も、布、紙、プラスチックシート、ゴムのような柔軟な材料も切断できる。

例えば、衣料品業界でレーザー切断を使用すると、10%から12%の材料を節約し、有効性を3倍以上高めることができる。

レーザー切断に適した製品は、一般的に3つのカテゴリーに分類される:

レーザー切断技術の最近の進歩には次のようなものがある:

こちらも参照のこと:

以下は、よくある質問に対する回答である:

ファイバーレーザーカッターは汎用性が高く、幅広い材料を高い精度と効率で切断することができる。これらの材料には、主に様々な金属や一部のプラスチックが含まれます。

金属の場合、ファイバーレーザーカッターは、厚さ0.75インチ(19 mm)までのステンレス鋼、厚さ0.6インチ(15 mm)までの炭素鋼、厚さ0.5インチ(13 mm)までの亜鉛メッキ鋼の切断に優れています。また、0.4インチ(10mm)までのアルミニウムとアルミニウム合金、0.2インチ(5mm)までの銅とその合金、0.3インチ(7.6mm)までのチタン、0.4インチ(10mm)までのニッケル合金も扱うことができる。窒素、酸素、アルゴンのようなアシスト・ガスの使用は、特にアルミニウムや銅のような反射性の金属の切断プロセスの管理に役立ちます。

プラスチックに関しては、ファイバーレーザーカッターは、アクリル(PMMA)、ポリオキシメチレン(POM)、ポリプロピレン、ポリエチレン、ナイロン、ABS(アクリロニトリル・ブタジエン・スチレン)などの材料を効果的に切断することができる。それぞれのプラスチック・タイプは、溶融、反り、有害ガスの放出などの問題を防止し、スムーズな切断プロセスを保証するために、慎重な電力管理が必要です。

ガラス、ポリ塩化ビニル(PVC)、ポリカーボネート、発泡ポリスチレン、グラスファイバーやコーティングされたカーボンファイバーなど、波長吸収性の低さ、有毒ガスの放出、引火性などの問題からファイバーレーザー切断に適さない材料もある。

全体として、ファイバーレーザーカッターは、高精度、高速加工、低熱影響部、工具摩耗の低減を提供し、さまざまな金属や一部のプラスチック材料の切断に非常に効率的である。

ファイバーレーザー切断は、いくつかの重要な要素により、他の切断方法と比較して非常に精密である。ファイバーレーザー切断機は非常に厳しい公差を達成することができ、多くの場合±0.003インチ(±0.076mm)程度、あるいは最適な条件下では±0.0005インチ(±0.013mm)程度の精度を達成することも可能です。この精度は、ファイバーレーザーのビームスポット径が10~30ミクロンと小さいことに大きく起因しています。この結果、スリットが狭くなり、熱影響部が小さくなるため、カットの精度と品質が向上します。

他のレーザー切断技術と比較すると、ファイバーレーザーはYAGレーザーやCO2レーザーを精度の点で凌駕している。YAGレーザーの加工精度は一般的に±0.05mm程度であり、CO2レーザーの加工精度は±0.1mm程度である。回折限界に近づくファイバーレーザーの優れたビーム品質は、YAGレーザーやCO2レーザーでは対応できない、より滑らかで高精度なカットに貢献します。

プラズマ切断や機械工具のような従来の切断方法とは対照的に、ファイバーレーザー切断は大きく際立っている。例えば、プラズマ切断の公差は一般的に±0.020インチであり、ファイバーレーザー切断よりも精度が低い。ファイバーレーザーの精度は、レーザービームをガイドする光ファイバーレンズの使用、多くの場合CADソフトウェアと統合されたコンピューターガイドシステム、ファイバーレーザーによって生成される一貫した強力なエネルギービームによってさらに向上します。

ファイバーレーザーは、薄板から中厚板(最大8mm)の金属板を高速・高精度で切断するのに特に効果的です。ファイバーレーザーは、複雑なデザインや細かいディテールを高精度で扱うことができるため、航空宇宙、電子機器、自動車製造など、厳密な基準を必要とする業界で特に好まれています。全体的に、ファイバーレーザー切断はその優れた精度で有名であり、精度と品質が重要な用途に好まれる。

ファイバーレーザー切断には、従来の切断方法と比較していくつかの大きな利点がある。主な利点のひとつは、その高い精度と正確さであり、公差の厳しい非常に繊細で詳細な切断が可能なため、複雑なデザインや複雑な形状に最適です。また、この精度により、材料の無駄を最小限に抑え、高品質な仕上げを実現し、追加加工の必要性を低減します。

速度と効率という点で、ファイバーレーザーカッターは従来の方法よりもはるかに速く動作し、生産性を大幅に向上させ、生産時間を短縮する。この高速性能は、特に薄い材料を切断する場合に顕著であり、ファイバーレーザーは他の切断技術を大幅に上回ることができます。

エネルギー効率はもう一つの重要な利点である。ファイバーレーザーは、電気エネルギーをレーザー光に変換する割合が高いため、消費電力と運用コストが低くなります。このエネルギー効率は、環境フットプリントの縮小にもつながり、ファイバーレーザー切断をより持続可能な選択肢にします。

ファイバーレーザー切断機はまた、その多用途性でも知られており、アルミニウム、銅、真鍮のような反射率の高い金属など、他のレーザータイプでは困難なさまざまな材料を効果的に切断することができる。この汎用性により、さまざまな産業用途に適している。

ファイバーレーザーのメンテナンスと運用コストは、可動部品や消耗品が少ないソリッドステート設計のため、より低い。このため、ダウンタイムが短縮され、メンテナンス費用が削減され、費用対効果がさらに高まります。

ファイバーレーザー切断機のコンパクトな設計は、製造環境における貴重な床面積を節約し、スペースに制約のある施設にとって理想的な選択肢となる。さらに、ファイバーレーザーで使用される安定した高度な技術は、一貫した性能と信頼性を保証します。

全体として、ファイバーレーザー切断は、優れた精度、速度、エネルギー効率、汎用性、および低い運用コストを提供し、多くの産業用途において従来の切断方法よりも有利な選択肢となっている。

ファイバーレーザー切断機のコストは、その高度な技術と優れた能力のため、一般的に他のタイプのレーザー切断機に比べて高くなる傾向がある。高精度と高速で金属を切断するために最適化されたファイバーレーザーカッターは、通常$20,000から$500,000の範囲である。この価格変動は、出力(500Wから20kW以上まで)、切断ベッドのサイズ、産業用途に合わせた特定の機能などの要因に影響される。

対照的に、CO2レーザー切断機は、木材、アクリル、布などの非金属材料によく使用され、約$8,000~$50,000の低価格帯です。エントリーレベルのCO2マシンは$5,000未満で見つけることができますが、ハイエンドモデルは$50,000に達します。

ダイオードレーザーカッターは、初心者から中級者まで幅広く使用でき、価格帯は$5,000~$20,000である。Nd:YAGレーザーカッターは、金属やプラスチックを含む様々な材料を切断する汎用性で知られており、価格帯は$40,000~$300,000である。

運用コストとメンテナンスコストを考慮すると、ファイバーレーザ加工機は一般的にCO2レーザ加工機に比べて運用コストが低い。例えば、4kWのファイバーレーザーシステムの1時間当たりの平均コストは$6.24であるのに対し、4kWのCO2レーザーカッターは1時間当たり$12.73である。さらに、ファイバーレーザーは一般的に可動部品が少ないためメンテナンスが少なくて済み、長期的なコストをさらに削減します。

全体として、ファイバーレーザーカッターは初期投資が高いが、その効率性、精度、および低い運用コストは、特に金属切断に重点を置くビジネスにとって、長期的に大きな価値を提供することができる。

ファイバーレーザー切断技術の最新トレンドは、出力、精度、自動化、および持続可能性において著しい進歩が見られます。最大80kWで動作可能な高出力ファイバーレーザーは、より速い切断速度と卓越した精度でより厚い材料の取り扱いを可能にし、航空宇宙や重工業などの要求の厳しい産業に理想的です。ビーム成形技術も改善され、レーザービームを小径に集光することで、熱影響部や材料の歪みを最小限に抑え、よりきれいな切断を実現します。

アダプティブ光学系もトレンドのひとつで、材料の厚みや環境条件の変化に応じてレーザービームをリアルタイムで調整できるため、切断の精度と速度が向上する。自動化と統合は、スマートなソフトウェアパッケージとダイナミックな切断アルゴリズムによってワークフローを合理化し、パフォーマンスを最適化することで、より普及している。ロボット工学を取り入れることで、ローディングシステムや生産工程を自動化し、生産性を向上させ、人件費を削減している。

人工知能と機械学習は、機械が過去のデータに基づいて設定を最適化し、最も効率的な切断経路を予測することを可能にすることで、ファイバーレーザー切断に革命をもたらす態勢を整えている。この技術は、無駄を減らし、生産量を増やすことを約束する。ファイバーレーザーの汎用性も拡大しており、複合材料や合金のような様々なハイテク材料を切断する能力があり、高度な製造部門にとって極めて重要である。

持続可能性が重視されるようになり、高性能を維持しながら消費電力を抑えたエネルギー効率の高い機械が環境目標に合致している。レーザー切断機市場は、ファイバーレーザー技術の採用と精密エンジニアリングソリューションの需要に牽引され、大幅な成長が見込まれている。全体として、これらの傾向は、ファイバーレーザー切断技術がより高い効率性、適応性、環境責任に向けて継続的に進化していることを強調している。