強力なレーザービームが、まるでバターを溶かすナイフのように金属を切断できることを不思議に思ったことはありませんか?この魅力的なブログ記事では、製造業界に革命を起こしている最先端技術であるファイバーレーザー切断機の内部構造を探ります。この機械がどのように光の力を利用して、比類のないスピードと効率で精密で高品質な切断を行うかをご覧ください。レーザー切断の世界への旅に参加し、業界の専門家から見識や経験を学びましょう。

ファイバーレーザーカッターとは何か?この高度な金属切断技術の複雑さを掘り下げてみましょう。

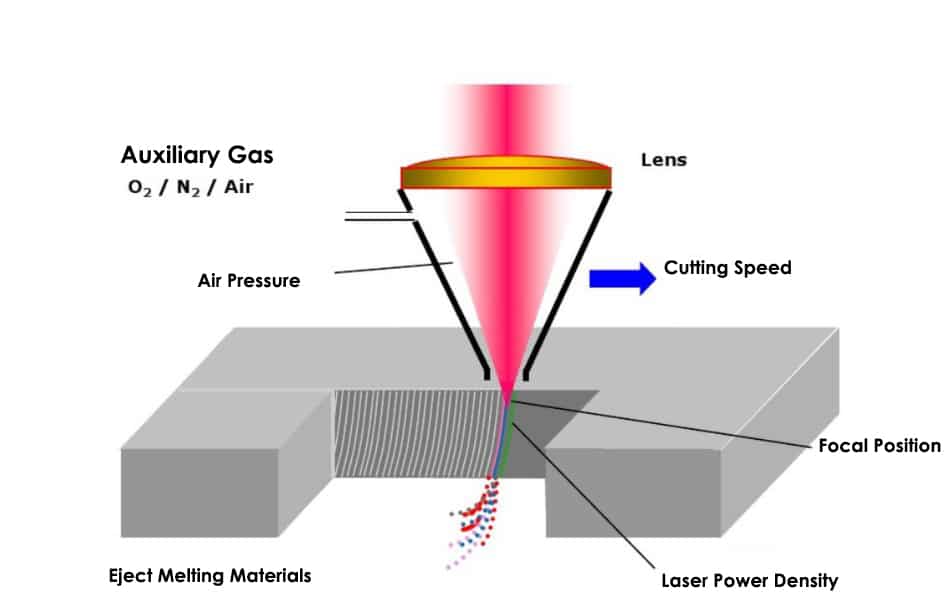

ファイバーレーザー切断機は、固体ファイバーレーザー光源から高強度レーザービームを生成することによって動作します。このビームは、洗練された光路システムを通して正確に方向付けられ、集光され、卓越した出力密度を持つ非常に集中したレーザービームになります。

ワークピースの表面に接触すると、集光されたレーザービームが材料を融点または気化点まで急速に加熱します。同時に、高圧アシストガス(通常は窒素または酸素、材料によって異なる)がレーザービームと同軸に照射されます。このガスは、カーフからの溶融材料の排出を助け、場合によっては酸化を防ぎ、切断ゾーンの冷却を助けるなど、複数の役割を果たします。CNC駆動のモーション・システムを介してビームの動きを精密に制御し、ワークピースの位置を操作することで、複雑な切断パターンが驚くべき精度で実現される。

ファイバー・レーザー切断は金属加工に革命をもたらし、従来の機械的切断方法と比較して大きな利点を提供している:

ファイバーレーザー技術は進化を続けており、出力、ビーム品質、切断能力は常に向上している。この継続的な進歩により、ファイバーレーザーの応用範囲は着実に拡大し、さまざまな業界で従来の金属切断装置よりもますます好まれる選択肢となっています。

こちらも参照のこと:

ファイバーレーザー切断機の動作原理

レーザー切断は、精密な材料除去のための熱源として高強度レーザービームを使用します。このプロセスの基本原理は レーザー溶接 が、かなり高い温度、しばしば11,000℃を超える温度で作動する。このような極端な温度では、ターゲット材料は溶融や気化を含む急速な相変化を起こす。カーボンやセラミックのような特定の材料の場合、切断プロセスでは主に昇華が起こり、固体材料が直接気体状態に移行する。

現代の金属レーザー切断では、主に高出力ファイバーレーザーシステムが使用されており、その優れた効率性、ビーム品質、低運用コストにより、従来のCO2レーザーに取って代わられている。切断プロセスでは、同軸ガスジェットが複数の重要な機能を果たします:

レーザー切断プロセスには、従来の熱切断方法と比較していくつかの利点があります:

レーザー切断は、幅広い材料と厚さの加工が可能である。金属の場合、切断能力は一般的に薄い箔(数ミクロン)から軟鋼の25~30mmまでで、特殊なシステムでは50mmまで切断できる。この技術は、特に厚さ12mmまでの材料の精密切断に適している:

金属だけでなく、ファイバーレーザー切断は、次のような非金属材料の加工にも応用されている:

レーザー切断の汎用性は、以下のような特殊な用途にも及ぶ:

レーザー切断の効率と品質に影響を与える主な要因には、以下のようなものがある:

ファイバーレーザー切断装置への初期投資は多額になる可能性がありますが、この技術は生産性、柔軟性、部品品質の面で大きな利点を提供し、現代の製造環境においてますます不可欠なツールとなっています。

の主な構成要素 a CNC レーザーカッターには、マシンホスト、制御システム、レーザー、チラー、レギュレーターなどが含まれる。これらのコンポーネントにはそれぞれマニュアルや取扱説明書がありますが、主なものは以下のとおりです。 機械構造 ここでは、電気制御システムの構成について詳しく説明する。

マシンホスト部:

レーザー切断機のマシンホスト部は、レーザー切断プロセスにおいて最も重要な側面である。それは切断の正確さおよび機能を達成するために責任がある。ホスト部分は、ベッド、レーザー、ガントリー部分、Z軸装置、作業テーブルの補助部品(保護カバー、空気、水路)、および操作パネルの6つのコンポーネントで構成されています。

電気制御部品:

レーザー切断機の電気制御システムは、さまざまなグラフィック軌道を確保するために不可欠である。電気制御システムは、主に数値制御システムと低電圧電気システムで構成されています。レーザー切断機にはCYPCUTソフトウェアが搭載され、WINDOWS XPプラットフォームで動作し、安定した信頼性の高い動作を保証します。システムには32ビットマイクロプロセッサーとイーサネット通信インターフェースが装備されています。

このシステムの特徴は、補間操作速度が速く、操作が簡単で、動的性能がよく、負荷容量が強いことである。低圧電気システムの制御部分は電気制御キャビネットにあり、電気制御インターフェースとして機能する。電気部分の部品は、世界的に有名なブランドを採用し、安定した運転と敏感な反応を保証します。

駆動モーターはACサーボモーターで、レーザーカッターのX軸ガントリとY軸スケートボードの駆動に使用される。良好な加速性能と高速応答が特徴です。最大位置決め速度は50m/分です。レーザー切断機のZ軸は送り軸であり、ACサーボモータで駆動される。Z軸切断ヘッドは良好な動的応答を特徴とし、サーボ制御とNC制御の両方で制御することができます。

レーザー切断機の主なコンポーネントは、マシン全体にとって非常に重要です。マシンの切断精度と機能は、ベッド(Y軸)、ビーム(X軸)、Z軸、作業テーブル、空気と水のチャネルを含むホストコンポーネントによって達成されます。

レーザー切断機のフレーム

ベッドは高強度鋳鉄製で、完全に 溶接構造.を含むストレス緩和プロセスを経る。 アニール荒削り、中仕上げ、仕上げ。これにより、応力除去が徹底され、機械の変形が減少し、長期間の精度が保証されます。

ACサーボモーター駆動と同軸駆動ビームは数値制御システムにより制御され、Y軸の往復運動が可能。その結果、高速で素早い動きを実現した。機械の移動ストロークは1500mm * 3000mmです。

ギアラックとリニアガイドには密閉式の防塵装置が装備されており、軽量な防塵カバーと信頼性の高い操作が特徴です。これらの精密製品は、駆動精度を効果的に保証します。機械の両端のストロークはリミットスイッチで制御され、機械の両側は弾性クッションで保護され、機械の動きの安全を確保する。

ビームセクション

ビーム部品は高強度角パイプを溶接したもので、全体の剛性と強度を高めるため、人工時効処理後に機械加工が施される。加工工程には、粗加工、振動時効、半仕上げ、振動時効、仕上げが含まれる。

ビームは、リニアガイドとフラットガイドレールの両方を備えたベッドのサポートレールに取り付けられる。サーボモーター駆動と減速機を介したギア回転により、Z軸スケートボードはX方向に往復運動する。移動ストロークは1450mm。

移動中のストロークはリミットスイッチで制御され、両端は弾性クッションで保護され、システムの安全性を確保しています。ビームの上部と側面はカバーで囲まれ、ビームと横スケートボードの間には開閉式のガードが配置され、ラックとリニアガイドが外部からの影響を受けない完全な密閉環境を確保しています。

光路の一部はガードで密閉され、完全に密閉された光路構造となる。

交換可能なワークステーションベースとワークステーション(オプション)

ワークステーションは、全体的に堅牢な構造になっています。 溶接構造 強度と安定性のために交換テーブルは2つのセクションに分かれている:交換装置と2つの可動式カッティングテーブル。

交換装置はベッドの裏側に固定され、主に上下のテーブルを交換するために使用される。ワークを切断する際、もう一方の切断テーブルを材料の送り出しに利用することで、レーザー切断機の効率を向上させることができる。

各可動切断テーブルは、ワークピース用のサポートゲートを備えた溶接フレームで構成されている。ワークテーブルは最大800kgまで保持できます。2つのテーブルは、チェーン装置駆動によって自動的に交換することができ、生産効率を大幅に向上させます。

テーブル中央にはユニバーサルボールシートが装備され、中央の4つのユニバーサルボールが44個のワークを支えます。シリンダードライブとラック&ピニオン機構により、スイングポールは180°回転します。

スパイラルチューブのクイックコネクターが切断ステーションのクイックコネクターに供給され、空気圧スイッチが開く。シリンダードライブがスイングポールを上方に180°回転させ、44個のユニバーサルボールがワークを支え、ボールの上をワークが転がることができ、ワークがサポートグリッド上を滑ることによる傷を避けることができます。

ワークピースが位置決めされると、空圧スイッチが押され、ラック&ピニオン機構を介してシリンダーが180°下方にスイングし、ユニバーサルボールが振り子の真下に来るので、切断プロセス中の損傷を避けることができる。

この機構は、(従来の方法のように)支持グリッドの上を滑るのではなく、ワークピースが送り出しと位置決めの際にボールの上を転がるというもので、ワークピースの滑らかな表面を効果的に保護し、オペレーターの労力を軽減する。

Z軸装置

Z軸装置はカッティングヘッドの昇降運動を担う。この動きはサーボモーターを通して数値制御システムによって制御され、ボールねじを駆動してZ軸スケートボードに上下往復運動を行わせる。

Z軸の移動量は100mmで、上下端のストロークをリミットスイッチで制御する。また、ボールねじの両端にはフレキシブルクッションを配置し、動作の安全性を確保している。

高品質のボールねじと リニアガイド は、伝達精度を確保するために使用される。Z軸は独立した補間運動によりCNC軸として機能し、X軸、Y軸と連動して動くことができる。また、次のように切り替えることもできます。 サーボコントロール カッティングヘッドの電子制御により、さまざまな要求に対応できる。

Z軸のサーボ制御は CNCシステムその結果、高い精度と安定性を実現し、カッティングの品質を保証します。カッティングヘッドは密閉され、クッション性があるため長寿命です。

カッティングヘッドに取り付けられた静電容量センサーが、ノズルとプレート表面の距離を検出し、その情報を制御システムに送り返す。制御装置はこの情報をもとにZ軸モーターを制御し、ノズルとプレート間の距離を一定に保つことで、カットの品質を確保する。

カッティングヘッドには焦点距離調整用のナットが付いており、切断材の材質や厚みに応じて焦点位置を調整することができ、良好な切断部に導くことができる。

注:ノズルは消耗品なので、簡単に交換できるよう、直径の異なる予備のノズルを用意しておくとよい。

電気制御部門

CNCレーザー切断機の電気制御システムは、主に数値制御システム、サーボシステム、低電圧電気システムで構成されています。

このレーザー切断機はCYPCUT CNCシステムを搭載しており、これはWINDOWS XP PC CNCシステムに基づいており、高速補間操作速度と使いやすさを提供します。

サーボシステムには、安定性、信頼性、強力な負荷容量で知られる日本の安川電機製ACサーボモーターとドライブが採用されている。

レーザー切断機の前面パネルには、2つの機能ボタン、2つの操作ソフトキー、2つの前面USBポートがあり、左から緊急停止スイッチ、電源スイッチ、切断開始ボタン、切断停止ボタンの順に配置されている。

操作ソフトキーは、操作モードによって機能が異なるため、操作ボタンの数が減り、操作パネルがシンプルになる。

操作機能はメニューで表示され、さまざまなモードで直感的に操作できる。

レーザー発振器に基づけば、レーザーカッターは次のように分けられる:

A. 固体レーザー カッター 固体レーザーカッターは、ボーナスストーンレーザーカッター、YAGレーザーカッターに分けることができます。

B. 半導体レーザー カッター

C. 液体レーザーカッター

D. ガスレーザー カッター

こちらも参照のこと:

構造に基づいている場合、レーザーカッターは、に分けることができます:

そのほか、多関節可動アーム固定式光飛行ビーム伝送形態もあり、これは定飛行経路として知られている。

フライングレイを採用したレーザーカッターの切断工程では、切断ヘッドのみがX、Y方向に移動し、テーブルの位置は固定されている。

そんなレーザーカッターを特集した:

そのため、国際市場の主流モデルとして市場から高く評価されている。

その他の部品には、エンジニアリング・プラスチック、グラスファイバー、ステンレス鋼などが使用されている。

使用可能なレーザー発振器は、CO2軸ファーストフローレーザー発振器、RFボードデバッギングレーザー発振器、スワールレーザー発振器、固体レーザー発振器、ファイバーレーザー発振器などである。

ローラー構造の片側リニアガイドレールは、経済的なアプリケーションのための費用対効果の高い便利なソリューションです。代替構造はドライブユニットで、ドライブとガイドレールを一体化し、設置、デバッグ、精度を確保しやすくなりますが、若干高価になります。

レーザー切断機の設置と試運転は、すべての工場にとって非常に重要です。

開梱時の注意

内容チェック

レーザー切断機の設置および固定は、工場の基礎図を参照してください。機械が持ち上げ位置に運搬されていることを確認してください。

配電配線は専門の電気工事業者に依頼し、設置・固定時に本機を傷つけないように注意してください。

レーザー切断機の設置および固定は、工場の基礎図に基づき、弊社が推奨するレイアウト、設置、固定の原則に従って行ってください。設置および固定の過程で、レーザー切断機に損傷を与えないようにしてください。

機械試運転 は専門スタッフによって行われ、関連規定に従って厳密に実行されなければなりません。試運転の前に、レーザー切断機の性能を十分に理解し、付属の技術情報を読むことをお勧めします。適切な試運転は、機械の正常な動作を保証するために不可欠です。サポートが必要な場合は、速やかに弊社までご連絡ください。

注:このデバッグ・プロセスには、電源投入後のコミッショニング手順も含まれる。

配電盤内の部品の接続

手始めに、以下の要領でパーツを特定する:

設置が完了したら、各分配キャビネットを以下のように接続します:

(A)輸送中にY軸エクステンション先端の3つのジョイント(3つのコネクタ:16芯ヘビーデューティコネクタ、19芯アビエーションプラグ、4エンコーダプラグ、アンププラグ)が破損していないか、下図のようにチェックします:

航空用プラグ

頑丈なコネクター

エンコーダプラグ

アンププラグ

(B) プラグを対応する位置に挿入します(位置は一意です)。エンコーダプラグは、番号に基づいて適切なサーボドライブに挿入し、アンププラグは高さアジャスターに挿入する必要があります。

(C)下図のように、分電盤内のウォータークーラーの電源コードを指定の場所に接続する:

電源プラグ

電源プラグ接続位置

(D)主電源を接続する。三相4線式で、黄色と緑の線がゼロ線、残りの3線がライブ線となる。これで電気的な外部回路の接続は完了である。次回は水の接続について説明する。

警告だ:

電源コードのアース線は、筐体内部の信号の乱れを防ぎ、漏電の危険性を低減するため、確実に接地してください。

設置条件

冷凍機はスムーズに設置し、壁から十分な距離をとる。冷却不良を防ぎ、配電盤内の高温を避けるため、冷凍機の設置場所には十分な吸気口と排気口が必要です。

機器の点検

設置に先立ち、水タンク内のゴミを掃除し、水に不純物がないことを確認することが重要です。次に、水道管システムの継ぎ目がしっかりと締まっているか点検する。

インストール手順

チラーの入口と出口のパイプをチラーのシェルの標識に従って接続し、水パイプの入口と出口の方向がずれないように、レーザーの入口と出口のドアに接続してください。水パイプを接続する前に、チラーの外側にゴミや異物がないことを確認してください。

水質基準

汚水バルブが閉まっていることを確認し、タンクに水を入れる。オーバーフローを防ぐため、タンク内の水位は30mmから50mm以下にしてください。チルドウォーターユニットに一般の水道水を使用することは厳禁であり、高品質の純水、蒸留水、脱イオン水を使用しなければならない。腐食性のある液体の添加は厳禁である。

パワーオン・コミッショニング

ウォータークーラーの後ろにエアスイッチがある。水路がうまく接続できたら、スイッチを入れて動作テストを行う。ポンプ始動後、継ぎ目から水漏れがないか確認し、見つかった場合は電源を切り、問題を解決してから再度電源を入れる。

水温調節

空調の効いた部屋では、水温は一般的に22~24℃に設定される。非冷房の部屋では、水温は室温より2~5℃低く設定される。パイプの壁に水が結露する場合は、クーラーの温度が低すぎることを示している。

ノズルの動作と調整

A) ノズル

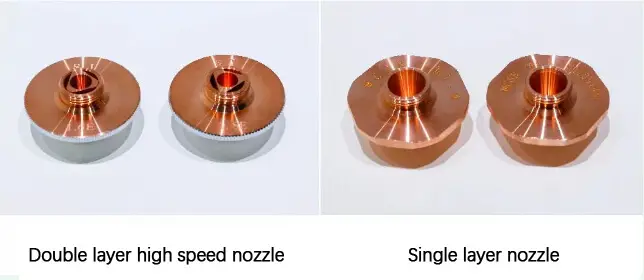

ノズルの設計とジェットの流動条件は、切断の質に直接影響する。ノズルの製造精度は、切断の質に密接に関係している。

B) ノズルの主な機能:

切削屑などがカッティングヘッドに跳ね返り、フォーカスレンズが損傷するのを防ぐため。

ノズルは、切断ガスの排出状況を変化させ、ガス拡散のサイズと面積を制御し、切断品質に影響を与えることができます。

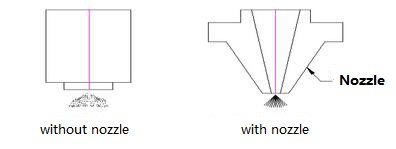

下図はノズルが装着されている場合と装着されていない場合の排出の様子です。

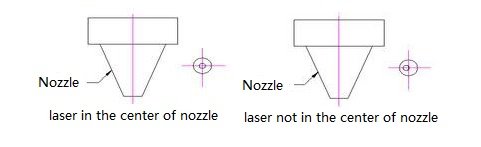

ノズルの中心からレーザーを通すように調整する手順

CO2レーザー切断機に比べて、ファイバーレーザー切断機は、光路がなく、ノズル口でレーザーを調整する必要があるだけです。

CO2レーザー切断機と比較して ファイバーレーザー切断機 は光路がなく、ノズルでレーザーを調整するだけでよい。

メカニカルシャッターを切り、相対位置を変えないように注意しながら白いシールを剥がす。

ノズル位置とレーザー中心の差が大きすぎると、ステッカーがセンターホールに合わなくなります。レーザーセンターは固定されているので、カッティングヘッドハンドルの調整ネジを回してレーザーセンターに合わせてノズルのセンターを調整することができます。

白いステッカーのレーザー穴とノズルの中心が一致するまで上記の手順を繰り返し、レーザーの中心とノズルの中心が一致していることを確認します。

下記参照:

ノズルと切れ味の関係:

ノズルの中心とレーザーの中心が異なる場合:切断品質への影響

切断ガスを噴射すると、ガス量が不均一になり、切断部が片側は階段状になりやすく、もう片側は階段状にならないことがある。この影響は、3mm以下の板材を切断する場合は小さいが、3mm以上の板材を切断する場合は深刻で、切断ができない場合もある。

鋭角なコーナーや角度の小さいワークの切断では、局部的な過溶融が起こりやすく、厚板の切断ができない場合がある。

ピアシングの際、不安定なため時間のコントロールが難しく、厚板を貫通させると溶融を起こすことがある。また、貫通条件のコントロールが難しく、小片への影響も小さい。

結論として、ノズルの中心とレーザーの同心度は、特にワークが厚い場合、切断品質において重要な要素である。したがって、より良い切断を達成するためには、ノズルの中心をレーザーの同心度に合わせて調整する必要がある。

注:

ノズルの変形や汚れは、上記と同様に切削品質に影響を与える可能性があります。したがって、ノズルが変形しないように取り扱いに注意し、汚れた場合は速やかに清掃する必要がある。ノズルの製造にはより高い精度が要求されるため、適切な取り付け方法を守る必要がある。ノズルの品質不良により切断条件が変化した場合は、速やかにノズルを交換すること。

ノズル口径の選択

ノズル径の違いを以下に示す:

| ノズル口径 | エアフロー | 液体メルト除去能力 |

| 小さい | 速い | 強い |

| 大型 | 遅い | 弱い |

ノズル径はφ1.0mm、φ1.4mm、φ2.0mm、φ2.5mm、φ3.0mmなどがある。現在のノズル径はφ1.4mm、φ2.0mmが多い。下図の通り:

上記の2つの直径の違いは以下の通り:

結論として、ノズルサイズは切断とミシン目の品質に大きな影響を与える。現在、レーザー切断機のノズル口径はφ1.4mmとφ2mmが主流である。

注:

ノズルの口径が大きいほど、切断時の火花や溶融物の飛散によってレンズが損傷し、寿命が短くなる可能性が高くなる。

レーザー切断工程では、ビーム焦点と切断シート表面の関係が切断品質に大きく影響するため、焦点位置を正しく調整することが非常に重要です。

これは通常、テストカットでフォーカスを調整することによって行われ、カットのスラグが最も少なく、対応するカットのサイズが最も小さいときに、フォーカスは適切な位置にある。 鋼板.

基板に対するカッティングヘッドの位置が変わる場合は、カッティングヘッドとセンサーのゼロ点を調整する必要もある。微調整は、ソフトウェアでカッティングハイトを調整することで可能です。

より大きな調整が必要な場合は、センサーとブラケットの位置を調整し、適切にフォーカスを調整する必要があります。

一歩間違うと、カッティング・ヘッドが表面にぶつかり、部品が損傷する恐れがあるため、これらの調整を行う際は注意してください。

フォーカス位置とカット効果の関係

| 名前とフォーカス位置 | 切断材料 および断面特性 |

| ゼロ焦点距離:ワークの切断面に焦点を合わせる | カーボン 鋼材切断 指示 |

| 弓矢の切断面に注目、上面は滑らかだが、下面は滑らかではない | |

| 正焦点距離:カッティングボウの内側に焦点を合わせる | アルミニウム切断の手順 |

| 中心に焦点があるので、より大きい滑らかな表面、ゼロ焦点より広い切断幅、切断の間の大きい気流、ゼロ焦点より長い穿孔の時間がある | |

| ネガティブフォーカス:カッティングボウの下に焦点を合わせる | ステンレス鋼切断 指示 |

| ステンレス切断は高圧窒素で溶融スラグを吹き飛ばし、切断部を保護。 |

レーザー切断機の切断速度の選択は非常に重要であり、切断される板の材質と厚さによって異なる。切断速度はレーザー切断の品質に大きな影響を与えます。

適切な切断速度を選択することは、レーザー切断機の効率を高めるだけでなく、高品質の切断を保証します。

以下は、異なる切断速度が切断品質に及ぼす影響である:

レーザー切断の送り速度が速すぎる場合の切断品質への影響

レーザー切断の送り速度が遅すぎる場合の切断品質への影響:

以下の通り:

レーザー切断における切断ガスの選択は、切断される材料によって異なる。切断ガスと圧力の選択は切断品質に大きな影響を与えます。

カッティングガスの主な役割は、燃焼を助け、残渣を吹き飛ばして熱を放散させ、ノズルに残渣が入り込んでフォーカスレンズが損傷するのを防ぐことである。

切断ガスと圧力が切断品質に与える影響

切断ガス圧が穿孔に与える影響

いつ ステンレス鋼の切断そのため、材料の厚さに関係なく、切断ガス圧力は高いままである。

結論として、レーザー切断ガスと圧力の選択は、各アプリケーションの特定の条件と状況に応じて調整する必要があります。

当社のレーザー切断装置には、酸素・空気用と高圧窒素用の2本のガス配管が付属しています。これら2つのガス管路は、下図のように減圧弁に接続する必要があります。

圧力開放弁の説明:表の左側は現在の圧力を示し、右側の表は残りのガス容量を示す。

警告

の選択である。 レーザー出力 サイズは切断品質に影響を与えるため、板の材質と厚さに基づいて切断出力を決定することが重要です。レーザー出力が小さすぎても大きすぎても、切断品質は低下する。

A) レーザー出力が小さすぎると、切断されません。B) レーザーの出力設定が大きすぎると、切断面全体が溶けてしまい、スリットの幅が広くなりすぎて切断品質が悪くなります。C) レーザー出力設定が不十分な場合、切断不良が発生し、切断部に傷ができる。

したがって、適切なレーザー出力を設定し、適切な切断ガスと圧力を設定することで、融着汚れのない良好な切断品質が得られる。

見てください:

集光前のビームサイズの変化によって生じる焦点サイズのばらつきを抑えるため、レーザー切断システムメーカーは、ユーザーが選択できるいくつかのオプションを提供している:

一部の例外を除き、ほとんどすべてのホットカット技術は、基板に小さな穴を開けることから始めなければならない。かつては レーザーパンチ は、レーザー切断を開始する前に穴を打ち抜くために使用された。スタンピング装置のないレーザー切断機には、2つの基本的な方法がある:

連続レーザー照射後、材料の中心部にピットが形成され、レーザービームとともに酸素流によって速やかに除去される。平均穴サイズは板厚に依存し、ブラスト穴の平均直径は板厚の半分である。この方法は、穴径が大きく、加工性が悪いため、高精度部品(オイルスクリーン・シームパイプなど)には適さない。 丸み.スクラップにしか使われない。さらに、穿孔に使用される酸素圧は切断と同じであるため、大きな飛散が生じる。

ピーク出力のパルスレーザーを使用して少量の材料を溶融または蒸発させ、発熱性酸化による穴の膨張を抑えるために空気または窒素を補助ガスとして使用する。使用される酸素圧力は切断時よりも低い。各パルスレーザーは小さく深い粒子しか生成しないため、厚板を穿孔するのに数秒しかかからない。穿孔が完了すると、補助ガスは直ちに切断用の酸素に置換される。この方法では、ブラストドリルよりも穿孔径が小さくなり、穿孔品質も向上する。

レーザーは高出力であることに加え、ビームの時間的・空間的特性も要求されるため、一般的なCO2レーザー発振器ではレーザー切断の要求を満たすことができない。さらに、パルス穿孔には、ガスの種類、圧力切り替え、穿孔時間を制御する信頼性の高いガス制御システムが必要である。高品質の切開を実現するためには、パルス穿孔から連続切断への移行技術を重視すべきである。

理論上、加速区間で通常変化する切削条件は、焦点距離、ノズル位置、ガス圧などである。しかし、このような短時間でこれらの条件が変化することは考えにくい。

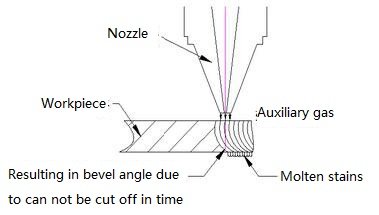

レーザーで鋼材を切断する場合、レーザービームと酸素はノズルから材料に照射され、気流を形成する。切り込みが効果的に行われるためには、酸化を促進し、溶融した材料を除去するために、気流は高速かつ大量でなければならない。切断の質はレーザービームだけでなく、ノズルの設計や気流制御(ノズル圧力や気流に対する材料の位置など)にも影響される。

について レーザー切断ノズル ノズルはシンプルなデザインで、テーパー状の開口部の先に小さな丸い穴が開いている。ノズルは通常銅製で、消耗しやすいため頻繁に交換する必要がある。そのため、流体力学的な計算や解析は通常行われない。ノズル圧力とは、ノズルの側面から噴出されるガスの圧力を指し、ゲージ圧(Pg)で測定されます。

使用時、ガスはノズルから排出され、切断圧力(Pc)と呼ばれるある距離で材料の表面に到達する。その後、ガスは大気圧(Pa)まで膨張する。研究によると、ノズル圧力(Pn)が上昇すると、流速と切断圧力も上昇する。気流速度の計算には公式を用いることができる:

V = 8.2d2 (Pg + 1)

ここでV = ガス流速(L/min) d = ノズル直径(mm) Pg = ノズル圧力(ゲージ圧)(bar

ガスによって圧力のしきい値は異なる。ノズル圧力がある値を超えると、気流は亜音速から超音速に移行します。この閾値は、PnとPaの比と気体分子の自由度に依存します。例えば酸素の場合、閾値はPn=1bar×(1.2)3.5=1.89barである。ノズル圧力がさらに高い場合(Pn/Pa=(1+1/n)1+n/2、ここでPn=4bar)、気流は通常の斜め衝撃波から正衝撃波に遷移し、切断圧力、気流速度が低下し、材料表面に渦が形成され、気流の溶融材料除去能力が弱まり、切断速度に影響する。

そのため、小さな丸穴を持つテーパーノズルが使用され、酸素ノズルの圧力は3バール以下に保たれることが多い。

購入するレーザーカッターの機種、サイズ、台数を決めるには、自社の生産範囲、加工材料、切断厚を把握することが重要です。後々の購入に備え、簡単な設定をしておくことが望ましい。

レーザー切断機は、携帯電話やコンピューターなど様々な産業で使用されている、 板金加工電子機器、印刷、包装、皮革、衣料品、工業用織物、広告、工芸品、家具、装飾品、医療機器、器具。

市場で最も人気のあるモデルは3015と2513で、それぞれ3×1.5mと2.5×1.3m(ベッド側の幅×長さ)である。しかし、サプライヤーは通常、顧客が選択できるようにさまざまなサイズのレーザーカッターを提供しており、カスタマイズも可能であるため、レーザーカッターのサイズは問題ではない。

ファイバーレーザー切断機の価格については、関連記事で詳細をご覧いただけます。プロの担当者は、オンサイトシミュレーションソリューションを実施したり、ソリューションを提供したりすることができ、彼らはまた、サンプル作成のためにメーカーに自分の材料を持参することができます。

レーザー・カッターが必要なら、購入するのが簡単だ。DIYは難しいし、コスト削減につながらないかもしれない。レーザーカッターに熱中し メタルレーザーカ ソフトウェア、回路、機械を自ら設計することによって。このプロセスには約3ヶ月を要した。

しかし、学び、実地経験を積みたいのであれば、マシンを最初から最後まで作り上げることは、充実した経験になる。DIYレーザーカッターに関する以下のリソースをチェックしてください:

| レーザーカッター消耗部品リスト | |

|---|---|

| そうだ。 | 項目 |

| 1 | 保護レンズ |

| 2 | フィルターエレメント |

| 3 | 銅ノズル |

| 4 | フォーカスレンズ |

| 5 | セラミック・リング |

| 6 | コリメートレンズ |

| 7 | アンプ |

| 8 | アンプ・コネクター |

例えば、こうだ:

1mmのステンレスを5万メートル切断することを考える。薄板の穴あけ時間が短いことや、空ストロークを記録しない生産手配の違いにより、期間の計算が異なる場合がある。従って、統計結果は効率とコストの比較を正確に反映しない可能性がある。

注:積み下ろし時間は計算に含まれない。

2000W出力のファイバーレーザーカッター:

50,000m÷20m/分÷60分=41.7時間≒5日間

41.7時間×(27.8人民元+70人民元)≒4078人民元

3000W出力のCO2レーザーカッター:

50,000m÷8m/分÷60分=104.2時間≒13日間

104.2 h x (63.5 RMB + 70 RMB) ≒ 13911 RMB

2000W出力のCO2レーザーカッター:

50,000m÷6.5m/分÷60分=128.2時間≒16日間

128.2 h x (50.5 RMB + 70 RMB) ≒ 15488 RMB

| 1mm SS | ファイバーレーザー 2000W | CO2レーザー3000W | CO2レーザー 2000W |

|---|---|---|---|

| 時間(日) | 5 | 13 | 16 |

| 費用(人民元) | 4078 | 13911 | 15488 |

例えば、こうだ:

2ミリのステンレスを切断し、その総延長は5万メートル:

出力2000Wのファイバーレーザーカッター:

50,000m÷8.5m/分÷60分=98時間≒12日

98時間×(27.8人民元+70人民元)≒9588人民元

出力3000WのCO2レーザーカッター:

50,000m÷4.5m/分÷60分=185.2時間≒23日

185.2時間×(63.5人民元+70人民元)≒24724人民元

出力2000WのCO2レーザーカッター:

50,000m÷3m/分÷60分=277.8時間≒34.7日

277.8時間×(50.5人民元+70人民元)≒33475人民元

| 2mm SS | ファイバーレーザー 2000W | CO2レーザー3000W | CO2レーザー 2000W |

|---|---|---|---|

| 時間(日) | 12 | 23 | 34.7 |

| 費用(人民元) | 9588 | 24724 | 33475 |

| 費用(人民元) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| レーザー発振器(KW) | 6.1 | 19.6 | 26.1 |

| ウォーターチラー(KW) | 5.6 | 7 | 10.5 |

| 補助(KW) | 5.6 | 5.6 | 5.6 |

| レーザーカッター(KW) | 8.4 | 8.4 | 8.4 |

| ガス(N2+H2+CO2) | 0 | 7 | 10 |

| フォーカスレンズ | 0.74 | 1 | 1 |

| セラミックボディ | 0.8 | 0.8 | 0.8 |

| カッティングノズル | 0.2 | 0.2 | 0.2 |

| 反射レンズ | 0 | 0.9 | 0.9 |

| 保護レンズ | 0.4 | 0 | 0 |

| 営業総額(人民元) | 27.8 | 50.5 | 63.5 |

| 酸素 | (1~20mm軟鋼)12~18RMB/h | ||

| 窒素 | (1~8mmステンレス)50~150元/h | ||

| 項目 | 厚さ(mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| 切削速度(m/min) | ||||

| 軟鋼 | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

概要

レーザー切断機が正常に機能するためには、定期的なメンテナンスが必要である。この機械には高精度の部品が使用されているため、メンテナンス・プロセスを慎重に扱い、操作手順を厳密に守ることが重要である。また、コンポーネントの損傷を防ぐため、特定の担当者を任命してメンテナンスを行うことをお勧めします。

ユーザーは以下のスペアパーツを常備しておくべきである:

A) アセトン(純度99.5%、水分0.3%以下、容量500ml) B) 吸水綿(5パック、医療用または光学用) C) アルコール(500ml、純度99.5%以上) D)スポイト(医療用) E) 綿棒(2パック) F) マルチメーター(1個)。

カッティングヘッドの内部レンズの取り付けや交換の手順も記載されている。

(1) 光学レンズを取り付ける前に重要なこと:清潔な衣服を着用し、石鹸や洗剤で手を洗い、清潔な白い手袋を着用する。

(2)レンズを組み立てるときは、口でレンズをかまないようにし、清潔な机の上に置き、その下に業務用の紙を数枚敷いてください。

また、レンズのコーティング面に力を加えないでください。レンズを取り付ける前に、クリーンエアースプレーガンでレンズホルダーを清掃し、ほこりや汚れを取り除いてください。その後、レンズをレンズホルダーに静かにセットしてください。

(3) レンズをレンズホルダーに取り付ける際、過度な力でレンズを固定しないでください。レンズの変形を引き起こし、ビーム品質に影響を与える可能性があります。

(4)光学レンズ交換時の注意事項

レーザー切断機のレンズをクリーニングする手順:

まず、きれいなエアガンで鏡のホコリを吹き飛ばす。次に、清潔な綿棒で汚れを取り除きます。新しい高純度アルコールまたはアセトンに綿棒を浸し、レンズの中心から外側に向かって円を描くように動かします。

レンズがきれいになるまでこの作業を繰り返し、1回終わるごとに新しいきれいな綿棒に交換する。きれいな布で、ミラーに残った跡を傷をつけないように注意しながら取り除く。十分な光を当ててレンズを観察し、レンズがきれいになったことを示す良好な反射があるかどうかを確認する。映りが悪い場合は、クリーニングを続けます。

最後に、上記の方法でクリーニングしたレンズをミラーベースにセットする。同じ綿棒で再度クリーニングすることは禁止されています。

光学レンズの保管

電気検査

メンテナンスには主に、日々の電源電圧の安定性のチェック、マシンの電気キャビネットの清潔さの維持と適切な換気、各電気部品の完全性と安全性の確保が含まれる。

メンテナンス・サイクル

A) レーザー、チラー、エアコンプレッサーのメンテナンスサイクルは、取扱説明書に記載されているスケジュールに従ってください。

B) マシンの最初のメンテナンスは使用開始24時間後に行い、その後使用開始100時間後に再度メンテナンスを行い、6ヶ月後にオーバーホールを行い、その後は6ヶ月毎または1年に1回メンテナンスを行う(特定の顧客の状況による)。

運転中のメンテナンス

機械を操作する前に、日常点検リストに従ってレーザー切断機の日常点検とメンテナンスを行うことが重要です。機械の使用中に異音に気づいたら、直ちに運転を停止し、十分な点検を行ってください。レーザー切断機の使用終了後は、必ず正しい順序で電源を切り、機械テーブルとその周辺を清掃してください。機械テーブルや操作パネルの上に関係のないものを放置しないでください。

長期間使用しない場合のメンテナンス

長時間使用しないときは、可動部にオイルやグリスなどの保護剤を塗布してください。防錆紙で包み、定期的に錆の有無を確認し、速やかに錆を除去し、該当箇所の防錆対策を行う。(予算が許せば防塵カバーの追加も検討すること)定期的な清掃と点検を怠らないこと。

| 問題点 | 原因 | ソリューション |

|---|---|---|

| 部品は補助ガス出力なしで処理される | 1. プレッシャーがない; | 1. 空気圧をチェックする; |

| 2. ソレノイドバルブまたはワイヤーラインが破損している; | 2.電磁弁または電磁弁ラインを確認してください。 | |

| 軸の動きに異常な音がする。 | 1. 可動部に潤滑剤が付着していない; | 1. 潤滑剤を加える; |

| 2. 移動経路が安全であることを確認する | 2. 可動部のパスの安全性をチェックする | |

| カッティングヘッドにレーザーがない、または光が弱い。 | 1. ライトシグナルがない; | 1. PWM信号ラインをチェックする; |

| 2. レーザーまたはファイバーが破損している; | 2. レーザーアラームの有無を確認する; | |

| 3. ノズルブロック;光路の一部; | 3. ノズルを交換する。 | |

| 裁断パターンが図面のサイズと合っていない。 | 1. プログラムのエラー; | 1. 説明書を読み、動作が正しいことを確認する; |

| 2. 位置決め精度に影響が出た; | 2. 機械の精度が適格であることを確認する; | |

| 3. サーボが損傷している; | 3. サーボシステムを交換または修理する。 |

レーザー切断機のリーディングカンパニー:

トップレーザー切断機メーカーあなたはまた、参照することができます レーザー切断機トップメーカー一覧 世界で

注:「最良」の選択肢はひとつではなく、より良い選択肢があるだけである。

レーザー切断は成熟した製造工程であり、トップブランドのレーザー切断機の性能に大差はない。最適なレーザー切断機の選択は、主に生産材料に基づいている。以下の要素を考慮する必要がある:

使用前および使用中の安全注意事項および安全標識

注意 "を表し、正しい操作に従わないと、人身事故や装置の破損につながる恐れがあります。

レーザービームが通っていることを表し、ビームから渡さないでください、そうでなければ、それは人体に火傷を引き起こすか、あるいは生命を脅かすだろう

高圧電源の危険性があることを表し、高圧に近づかないでください、そうでなければ、それは感電または生命を脅かすことさえ引き起こすでしょう。

注意事項

A) 赤色光を含め、レーザーを直視しないでください。

B) シャッターを開けるときは、レーザーが届く範囲に人や作業以外の物を置かないこと。

C)オペレーターは保護メガネを着用し、レーザー切断機の操作中もその場にいなければなりません。

D) 使用中に問題が発生した場合は、直ちに緊急停止スイッチを押すか、主電源を切ってください。

E) 使用中、冷却水温度と作動ガス圧力を継続的に監視する。

F) 適切なトレーニングを受け、安全な操作手順に従ってのみ機械を操作してください。権限のない人が機械を操作することは固く禁じられています。

G) レーザー切断機のレーザーはクラス4のレーザー製品であり、目に見えないレーザー光線、レンズの反射、散乱光は人体、特に目に有害である可能性があります。作業者は必要な予防措置を講じ、火災事故を防止しなければならない。

H) レーザー切断時に発生する排気ガスは、作業者に有害である可能性があるため、機械のバキュームクリーナーが適切に機能していることを確認してください。

I) レーザー切断機を清潔かつ整理整頓された状態で維持し、指示に従って注油を行い、工具や付属品を適切に管理し、損失を避ける。故障が発生した場合は、直ちに機械を停止し、オペレーターが問題を解決できない場合は、関連エンジニアに知らせること。

J) 感電による損傷を防ぐため、レーザー切断機の電気制御部分の点検や修理は、専門のメンテナンス担当者のみが行うことができます。

スイッチのオン/オフのシーケンス:

A) コントロールキャビネットに電気を供給するために、外部電源をオンにすることから始める。

B) ウォータークーラーのスイッチがオンになっていることを確認する(使用後はウォータークーラーのスイッチをオフにしないでください)。

C)非常停止スイッチが解除位置にあることを確認する。

D) キースイッチを「オン」の位置に回します。

E) コンピューターの電源を入れる。

F) 最後に、左のレーザー出力をオンにする。

レーザー切断機をシャットダウンするには、これらの手順の順序を逆にします。

ソフトウェアの使用とプログラミング:

ソフトウェアの使用方法については、マニュアルを参照してください。詳細はここでは割愛する。

高さセンサーの自動キャリブレーション:

ノズル交換時やサーボ距離が正確でない場合、高さセンサーの較正が必要な場合は、較正によりフォロワーの高さを補正することができます。手順は以下の通りです:

A) カッティングヘッドをプレート表面から約5mmの位置まで下げます。

B) 高さ調節トーチの「キャリブレーション」→「フローティングヘッドキャリブレーション」→「確認」を選択します。

C)カッティングヘッドが2回落下します(約10秒)。この間にプレートの位置を確認してください。

D) キャリブレーションが終了すると、キャリブレーション曲線が高さコントロールトーチに表示されます。正常な較正結果であれば、曲線は滑らかであるべきです。較正結果が悪いと、切断効果に影響し、再度較正を行う必要があります。

校正結果に影響を与える要因はいくつかあります:

校正結果はA、B、C、Dに分類されます。校正結果が「C」以上であればレーザーカッターは正常に使用でき、「D」であれば干渉を除去するために再校正が必要です。

このセクションでは、レーザーの安全性の重要性に焦点を当て、レーザー切断機を安全に操作するためのガイドラインを示します。すべてのオペレーターが、自らの健康を確保するために、一般的な知識と安全対策を認識しておくことが極めて重要です。

「注意事項

A) 安全管理者を任命し、その責任を確立し、レーザー加工オペレーターに安全トレーニングを提供する。

B) レーザー安全管理区域を定め、入り口に警告サインを表示する。標識には、機械の出力に関する情報を含めること、 レーザー式部外者の立入禁止、目の保護具の重要性。安全管理者の氏名も記載する。

C)レーザー加工機のオペレーターは、専門の訓練を受け、安全管理者の許可を得た場合のみ機械を操作しなければならない。

レーザーが人体に及ぼす主な害は、目と皮膚である。レーザー照射は体のどの部分でも火傷につながる可能性があるため、体のどの部分にもレーザーを当てないことが重要である。 光の道 誤用による損傷を防ぐため、レーザー機器の

目と皮膚の保護

レーザー加工では、CO2レーザーとYAGレーザーが一般的に使用され、それぞれ レーザーの種類 は人体にさまざまな害を及ぼす可能性がある。YAGレーザーはその波長が人間の目に対する透過率が高いため、網膜を損傷する可能性があり、より有害である。一方、CO2レーザーは主に角膜の火傷という形で目にダメージを与えます。どちらも レーザーの種類 を浴びると、白内障や皮膚火傷の危険性があります。したがって、調整プロセスでは、使用するレーザーの種類に応じて適切な保護手段を使用することが重要です。

火災予防

レーザー切断では、切断工程で酸素や火花を使用することが多く、火災の危険性が高まる。そのため、作業場所には可燃性物質や爆発性物質を置いてはならず、必要な予防設備を整える必要がある。

A) 感電防止のため、濡れた手でスイッチに触れないこと

レーザー切断機の点灯マークがある部分は、高電圧または電気部品があることを示しています。これらの部品に近づいたり、メンテナンスを行うオペレーターは、感電を避けるために注意してください。これには、サーボモーターの位置にある保護カバー、コラムの後ろにあるジャンクションボックス、レーザー切断機の変圧器キャビネット、電気キャビネットの扉などが含まれます。

B) 機能とキーに慣れる

機械の取扱説明書と電気回路図をよく読み、レーザー切断機の機能とキーに精通してください。

C)マシン・パラメータの不正変更の禁止

電気ドアは簡単に開けないでください。機械のパラメータ、サーボのパラメータ、ポテンショメータ(交換テーブルと一致)の無断変更を禁止します。変更が必要な場合は、レーザー切断装置メーカーのトレーニングを受け、専門スタッフの承認を得る必要があります。必要に応じて元の状態に戻すことができるように、変更を行う前にパラメータ値を記録することを忘れないでください。

D) 高電圧とX線から身を守る

加工用レーザーカッターの一般的な電源電圧は数千~数万ボルトであり、レーザーの高電圧や電子管から発生するX線を高電圧下で浴びないようにすることが重要である。

E) 電気キャビネットの活線部に触れないでください。

数値制御装置、サーボ装置、変圧器、ファンなど、通電中の電気キャビネットの活線部には触れないでください。

警告だ:

停電後は5分以上経ってから端子に触れてください。停電後しばらくは、電源ライン端子間に高電圧がかかっていることがありますので、感電を避けるため、すぐに触れないでください。

"安全管理者を指名する"

安全管理者を指名し、その責任を決定し、レーザー加工オペレーターの安全運転と安全教育を実施する。

「レーザー安全管理区域

レーザ安全管理区域を定め、その入口に警告カードを設置する。警告カードには、レーザー加工機の出力、レーザーの種類、部外者の立ち入り禁止、目の保護に関する警告、安全管理者の氏名を記載する。

「マシン・キー・スイッチ

レーザー加工機を使用しないときは、誤使用による危害を避けるため、必ずキースイッチを抜き、施錠して保管してください。

「煙とガスの排気システム

加工中に発生する煙、ガス、レーザー作動ガスは、排気管を通して屋外に排出されるようにしてください。すべてのボンベは、きちんと安全に保管すること。

レーザー切断機のオペレーターは、一定のレベルに達するための特別な訓練を受けなければならず、安全管理者の同意の下でのみ操業しなければならない。

レーザー切断機を使用するとき、またはレーザーの近くにいるとき、オペレータまたは人は適切なレーザーゴーグルと保護服を着用する必要があります。保護ゴーグルを着用する場所には、作業者が円滑に作業を行えるよう、十分な室内照明が必要です。

作業者を保護するため、加工室または保護スクリーンを設けること。レーザーの拡散を防ぎ、作業者の安全を確保するため、安全装置を設置すること。

加工室のドアを開けたら、レーザーシャッターを閉める。

以下のレーザー切断厚さ表が参考になるかもしれません。

レーザー切断厚さチャートのxlsファイルもダウンロードできます。 このページでは.

レーザー切断の厚みと速度チャート