中国のレーザー産業の発展に関する報告書によると、国内のファイバーレーザー市場では、国産ファイバーレーザーの出力と性能が徐々に向上しているため、国産従来型低・中出力ファイバーレーザーの全体出荷台数は、同じ出力区間で外国製品を上回っている。この実績は輸入代替の成功を示している。さらに、10kW以上の国産従来型超高出力ファイバーレーザーの全体の出荷量は、同じ出力セクションの外国製品とほぼ同等である。このことは、国産ファイバーレーザーが自主研究の継続的な強化により、国内市場で受け入れられつつあることを示している。

中国のレーザー産業の発展に関する報告書によると、国内のファイバーレーザー市場では、国産ファイバーレーザーの出力と性能が徐々に向上しているため、国産従来型低・中出力ファイバーレーザーの全体出荷台数は、同じ出力区間で外国製品を上回っている。この成果は輸入代替の成功を示している。

また、10kW以上の国産従来型超高出力ファイバーレーザーの全体出荷台数は、同じ出力セクションの海外製品とほぼ同等である。

これは、国産ファイバーレーザーが、独自の研究開発力の継続的な強化により、国内市場で受け入れられつつあることを示している。

さらに、レーザー製品の加工にはより高い基準が求められるため、高出力10000ワットレーザーに対する産業市場の需要は年々高まっている。この傾向はますます強まっている。

顧客は、国内市場で10000ワットのレーザーの広い範囲に直面し、適切な機器を選択することに多くの疑問を持っています。

Q1:パワーが高ければ高いほど、処理効率も高くなるのか?

近年、ハイパワーの人気が高まっている。 レーザー加工 業界取る レイカスレーザー を例に挙げる。昨年、10,000ワット以上のレーザー製品の販売台数は2,380台を超え、2020年から243%増加し、歴史を通じて合計3,200台が販売された。この数は他の国内ブランドをはるかに上回っている。レイカスレーザーの連続ファイバーレーザー製品は100kWに達し、国内の先例となった。

しかし、出力が高いからといってレーザー製品の加工効率が高いとは限らない。

効率は、アクティブ・ファイバー、ポンプ光源、ハイパワー・コンバイナーといったレーザーのコアコンポーネントの構成や、加工されるプレートの種類と厚さによって決まる。

レーザーのコアデバイス構成は、その加工効率を決定する上で重要な役割を果たします。より高度なコア・デバイスとそのマッチングは、同じ出力の他のブランドのレーザーよりも高い加工効率を達成することができます。

さらに、加工効率を測定する際には、顧客が加工する板 の種類と厚さも考慮する必要がある。さらに、溶接やクラッディングのような異なるアプリケーションには、加工効率に影響を与える追加的な要因があります。そのため、異なるレーザーの加工効率を出力のみで比較することは適切ではありません。

最後に、レイカスのプロセス効果を検証してみよう。 レーザー切断 異なる厚さの炭素鋼を12kW、20kW、30kWで使用。

| 軟鋼厚さ | 10mm | 16mm | 20mm | 25mm | 40mm |

| 12000W | 6.5m/分 | 1.6m/分 (O2) | 1.4m/分 (O2) | 0.9m/分 (O2) | / |

| 20000W | 12m/分 | 6m/分 | 3m/分 | 1.4m/分 (O2) | 0.9m/分 (O2) |

| 30000W | 15m/分 | 8.5m/分 | 5.5m/分 | 3m/分 | 1.1m/分 (O2) |

| 効率改善 | 25% | 41.70% | 83.30% | 114.30% | 22.20% |

表は出力30kW、20kW、12kWの3つのマルチモードグループを示しており、いずれもプロセス測定中の炭素鋼切断に使用される。表には記されていないが、3台とも補助ガスは空気である。

表を見ると、補助空気を使用して厚さ10mmの炭素鋼を切断する場合の30kWマルチモードグループの効率は、20kWグループの効率よりも25%高いことがわかる。

効率は向上しているが、それほど顕著ではない。しかし、厚さ25 mmの炭素鋼を切断する場合、その利点はより明確になり、30 kWのマルチモード・グループは、20 kWのグループ(補助酸素を使用)よりも114.3%高い効率を示した。

製品使用例

実用化にあたっては、加工板の種類や板厚に応じて、最適なハイパワー製品を選択する必要がある。

薄板加工が大半を占めるのであれば、10000ワットレベルの製品を選択し、加工効率のニーズを最大限に満たすべきである。

一方、中・厚板加工が大半を占める場合や加工量が多い場合は、より高出力の10000ワットレーザー製品を選択する必要がある。

Raycus社製30kWレーザーを搭載した装置は、加工量が多いため、多くのお客様に選ばれています。この装置は、薄板、中板、厚板の切断速度と断面品質の総合的な要求を満たすことができます。

それは以下の点で大きな利点がある。 エアカット これにより、工場の処理効率が大幅に向上する。その結果、全体的な操業コストが削減され、短期間での回収が可能になる。

Q2: 同じパワーであれば、ファイバーコアは小さいほど良いのですか?

周知のように、現在のレーザー技術のブレークスルーは、高出力と高輝度に集中している。

一部 レーザーメーカー は、「コアが小さい=高輝度」という間違った誘導をしてきた。しかし、これは誤解である。

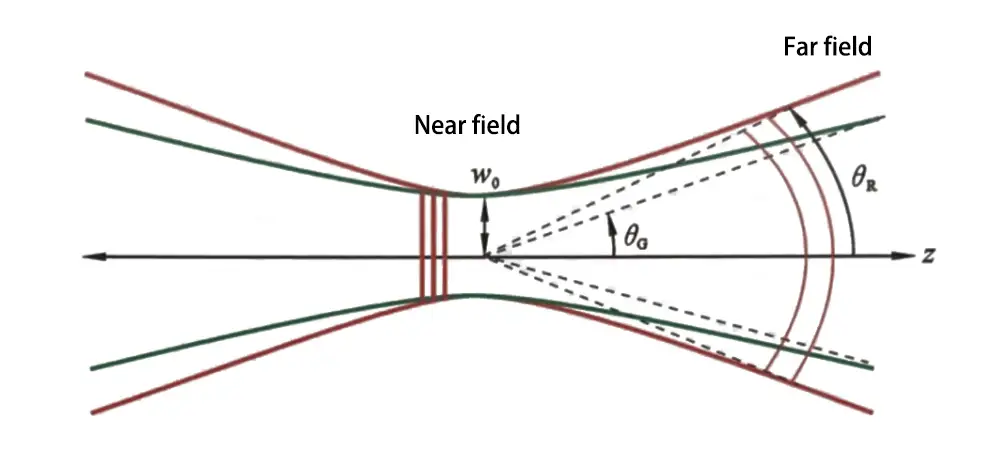

高輝度レーザーの品質は、ビームのウェスト半径(ω₀)とレーザービームのファーフィールド発散角(θ↪L280↩)から計算されるBPP(ビームパラメータ積)値と密接な関係があります。BPP値が低いほど、ビーム品質が良いことを示します。

輝度とは、単位面積および単位立体角あたりのパワーとして定義される。したがって、高輝度を達成するには、次の2つの前提条件を満たす必要がある。 レーザー出力 そしてビームの質を向上させる。

単一改善と共同改善の両方が、レーザーの輝度向上につながります。しかし、ビーム品質を改善することは、ファイバーのコア径を小さくすることと同じではありません。

これは、コア径をビームウエスト径と等しくすることができないためです。コア径を小さくする場合、BPP値を小さくしてより良いビーム品質を得るためには、ビームの遠視野発散角を大きくしてはならない。

BPP=ω₀*θʀはガードル半径、θʀはビーム発散角

超高出力ファイバーレーザーの応用シナリオにおいて、顧客は2つの側面から達成可能な利点の改善を求めている:

まず、ファイバーレーザーの電気光変換効率を高めることで、電力とコストを節約できる。

第二に、総合的な処理効率を向上させることで、効率性と収益性を高めるという目標を達成することができる。

レーザー加工は、工作機械、システム、ガスパス、加工ヘッド、レーザー光源、プレート、加工技術などの多次元的な調整と相互補完を必要とするシステマティックなプロジェクトである。そうして初めて、システムの稼働率を純粋に高め、最適な収益を生み出すことができる。

Raycus laser Wanwaシリーズのファイバーレーザーは、40%以上の電気光学変換効率を持ち、発散角が大幅に最適化されているため、市場で入手可能なあらゆるブランドの異なる光学構成を持つ切断ヘッドやシステムと互換性があります。これにより、薄板、中板、厚板に対する顧客の切断ニーズをよりよく考慮することができる。

Q3: 同じパワーでシングルモードとマルチモードを選択する方法は?

ファイバーレーザーモジュールの構成は、シングルモードとマルチモードの2つのグループに分けられる。切断用途では、切断の品質は集光スポットに大きく影響されます。

シングルモード10000ワットレーザーは、10000ワットレベルを達成するためにシングルファイバー増幅を利用している。ビームはガウス分布に近く、エネルギーは比較的集中している。

一般的に、ビームの均一化効果を得るためにはモード変換法が用いられるが、これは装置の整合性に大きく影響される。

マルチモード10000ワットレーザーは、一般的に複数の2000~6000ワット光学モジュールを組み合わせてビームを生成し、それらを重ね合わせることで均質化効果と良好な一貫性を自然に形成する。

シングルモードとマルチモード10000Wファイバーレーザーのビームパターンの比較

上の2枚はシングルモードファイバーレーザー、下の2枚はマルチモードファイバーレーザー。

シングルモード10000ワットレーザーを使用する利点は、中・薄板の切断速度です。Raycusのシングルモード12000とマルチモード12000のレーザーを比較すると、シングルモード12000レーザーの切断効率は、20mm以下の厚さのステンレスを切断する場合、および窒素または空気でアシストする場合、マルチモード12000ファイバーレーザーよりも優れている。

| 軟鋼厚さ | 4mm | 8mm | 10mm | 20mm |

| マルチモジュール12000W | 23m/分 | 8m/分 | 6.5m/分 | 1.2m/分 |

| シングルモジュール12000W | 32m/分 | 10.5m/分 | 8.5m/分 | 1.4m/分 |

| 効率改善 | 39.13% | 31.25% | 30.77% | 16.67% |

シングルモード・グループ12000Wおよびマルチモード・グループ12000W

測定データの比較 ステンレス鋼の切断 プロセス

マルチモード10000ワットレーザーは、厚さの利点を作るより良いビームの均質化効果があります。 プレートカット 品質はより明白になった。

一部の顧客は、加工要求が非常に厳しいため、マルチモードファイバーレーザーを選択する。

要するに、シングルモード群とマルチモード群を単純に比較することはできない。どちらもファイバーレーザーの構成であり、自動車に似ている。

自動車は道路用に設計され、オフロード車は山用に設計されている。しかし、自動車は山も走れるし、オフロード車は道路も走れる。

したがって、マルチモードファイバーレーザーとシングルモードファイバーレーザーの選択は、顧客の特定の加工ニーズによって決まる。

12000Wシングルモジュールによる6mmカーボン切断 鋼鉄効果

12000Wマルチモードグループによる30mm炭素鋼切断効果

適切な製品を選択するかどうかは、市場の用途ニーズによって決まる。

ほとんどのユーザー企業にとって、特定のアプリケーションシナリオに基づいてコストパフォーマンスの高いレーザーを選択することは非常に重要である。

顧客は加工需要、コスト需要、サービス需要の3つの側面から総合的に製品を評価することができる。

まず、ユーザーによって板厚、切断速度、加工効率に対する要求が異なる。したがって、レーザー製品を選択するときは、毎日の工場の切断板と厚さの実際の加工需要を考慮することが不可欠です。

第二に、現在の加工需要を最大化するという条件の下で、製品のコストもレーザーを選択する重要な要素である。レーザーの使用コストは、電気光学変換効率、シャットダウンコスト、購入価格などに基づいて総合的に比較することができます。

最後に、レーザーは、ビームの品質、電気光学変換効率、安定性、そして、レーザー光線の寿命のような製品の性能パラメータに関係なく、長い耐用年数を持つ単価の高いバルク商品である。 プレートカット 需要がある。ユーザーはまた、製品の品質保証とアフターサービスに重点を置くべきであり、評判の良いブランドのレーザーを選ぶことがより良い選択となる。