どのレーザー切断技術が本当に頂点に君臨しているのか疑問に思ったことはありませんか?この記事では、ファイバーレーザーとCO2レーザーの戦いに飛び込み、それぞれの長所、短所、そして一方が他方よりも優れている要因を探ります。最後には、どちらのレーザー切断機があなたのニーズに最も適しているかがわかるでしょう。

近年になってようやく ファイバーレーザー切断 技術は業界で広く使われ始めている。

多くの企業がファイバーレーザーの利点を実感している。

カッティング技術の発展に伴い、ファイバー レーザー切断 は業界で最も進んだ技術のひとつとなっている。

2014年、ファイバーレーザーはCO2 レーザー光源の中で最も大きなシェアを占めている。

プラズマ炎と レーザー切断 レーザー切断は、特に微細な切断や穴あけにおいて、最高の切断品質を達成することができる。 ブランキング 直径と厚さの比が1:1未満である。

したがって、レーザー切断技術は、微細切断の最初の選択肢でもある。

ファイバーレーザー切断は、切断速度と品質を両立させることができるため、業界で大きな注目を集めている。 CO2 レーザー切断メンテナンスと運用コストを大幅に削減しながら。

現在、主に2つのタイプがある。 レーザー切断 金属板切断機 板金 加工業。

ひとつはCO2 約25年前に工業用レーザーを改造したレーザー切断機。 ファイバーレーザー切断機 これは10年ほど前に工業用レーザーから正式に改造されたものだ。

近年、中国の板金設備市場で販売されたレーザー切断機の台数から、CO2 レーザー切断機は40%、ファイバーレーザー切断機は60%である。

2007年に市場で販売されたレーザーカッターのうち、基本的に100%がCO2 ファイバーレーザーカッターは近年勢いを増し、市場に受け入れられ、販売台数も徐々に拡大している。

現在の市場トレンドはファイバーレーザーカッターに有利だが、ファイバーレーザーカッターは本当に最良の選択なのだろうか?

の物理的特性が異なるためである。2 レーザーとファイバーレーザー レーザー加工プロセス は両者で異なる。

もちろん、この2つにはそれぞれ長所と短所があり、処理する対象によって長所と短所がある。

CO2 レーザーは二酸化炭素分子の励起によって得られるガスビームであり、その波長は 10.6μmファイバーレーザーは 固体レーザー Yb(イッテルビウム)化合物の結晶を媒質として光ファイバー中に配置し、光ビームを照射することにより得られ、その波長は 1.08μm.

波長の違いによる物理的特性は、両者の処理特性に大きな影響を与える。

ファイバー・レーザーの当初のコンセプトは、ファイバーを伝搬するレーザーということで認知された。

光ファイバーを伝搬できる理由は、波長が1.08μmであるためである。

伝搬に光ファイバーを使用する利点は、光学部品の寿命が長く、信頼性が高く、メンテナンスの必要性が低いことである。

CO2 レーザー切断機は、一般に外気から遮断された光路で、反射レンズの助けを借りて発振器から加工ポイントまでレーザー光を伝送する。

光路内部は一般的なホコリや異物のない空気で満たされているが、反射鏡の表面は長期間使用していても汚れが付着することがあり、清掃が必要。

さらに、リフレクター自体が少量のレーザーエネルギーを吸収することで摩耗し、交換が必要になる。

発振器から加工点までレーザーを伝送するために、複数の反射板を使い、レーザーの角度を調整する。 レーザー反射.

そのため、適切なオペレーションを維持するには、ある程度の技術力とマネジメントが必要となる。

しかし、ファイバー・レーザー・カッターでは、レーザーは発振器から加工点まで1本のファイバーで伝送される。このファイバーは一般にライトガイドファイバーと呼ばれる。

反射板などの光学部品が不要で、レーザーは外気から遮断された導光ファイバーで伝送されるため、レーザーはほとんど見えない。

ただし、厳密に言えば、レーザーは光ファイバーの周辺部で繰り返し伝送されるため、光ファイバー自体は多少消耗する。とはいえ、CO2 レーザーカッター

また、伝送経路がガイドファイバーの最小曲率以上であれば、経路を自由に決めることができるため、調整やメンテナンスが容易である。

この2つは、レーザーの発生過程(レーザー発振器の構造)にも違いがある。

CO2 レーザー発振器は、CO2 を放電空間に挿入する。に由来する共振長を適切に機能させる。 レーザー出力発振器の内部には光学部品が配置されており、定期的に清掃や交換を行う必要がある。

一方、ファイバーレーザー発振器は、ファイバー内部でレーザーを発振し、光学部品がなく外気から隔離されている。そのため、定期的なメンテナンスはほとんど必要ない。クリーニングのメンテナンス周期は、CO2 レーザー発振器は約20,000時間、ファイバーレーザー発振器は約20,000時間である。

前述の利点により、ファイバーレーザーカッターは耐久性に優れ、メンテナンスも容易である。

さらに、消費電力などのランニングコストでも比較できる。

CO2 レーザー発振器の光電変換率は約10~15%であるのに対し、ファイバーレーザー発振器の光電変換率は約35~40%である。この光電変換率が高いファイバーレーザーカッターは、放熱に変換される電気エネルギーが少ないため、チラーなどの冷却装置の消費電力を抑えることができる。

の発振器は ファイバーレーザーカッター よりも正確な冷却温度管理が必要である。2 発振器の冷却能力は、CO2 レーザー発振器は、同じレーザー出力を持つファイバーレーザーカッターで十分である。

したがって、ファイバー・レーザー切断機は、CO2 レーザー切断機。そのため、エネルギー効率の高いレーザー切断機となっている。

切削速度

の間には有意な差がある。2 レーザーとファイバーレーザーの加工は、主にそれぞれの波長の違いによるものである。

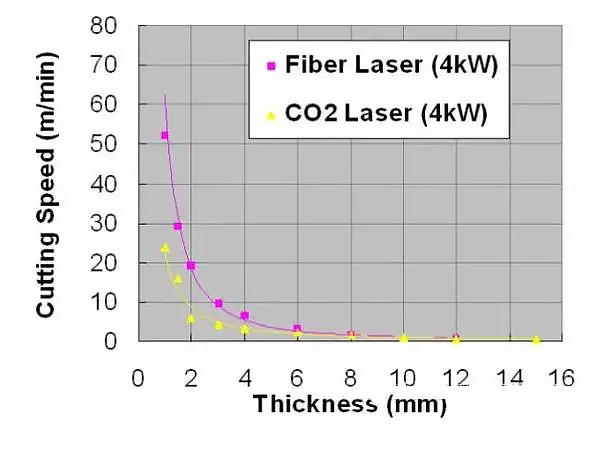

の処理速度の比較2 ステンレス鋼を加工する場合、レーザー切断機とファイバーレーザー切断機。

どちらのレーザーも出力は4kW。

ファイバー・レーザー切断機は、CO2 板厚4.0mm以下の分野におけるレーザー切断機。

同じ出力でも処理速度にこれほど差があるのはなぜか。

まず、この違いは金属材料へのレーザーエネルギーの吸収率の大きな違いに起因している。

物質の物理的性質が異なるため、光の波長によって光エネルギーの吸収率が異なる。例えば、ステンレス鋼の吸収率は約12%で、CO2 ファイバーレーザーの吸収率は約35%であり、約3倍高い。

この高い吸収率により、レーザーが光エネルギーを熱エネルギーに変換し、溶融するまでの時間が非常に短くなる。 金属材料 照射後、非常に速い切断プロセスが可能になる。

レーザーカッターで石英ガラスを切断する場合、CO2 ファイバーレーザーカッターではありません。

これは、石英ガラスがCO2 レーザーは貫通するが、ファイバーレーザーは貫通しない。

さらに、アルミニウムや銅のような反射率の高い素材を切断する場合、ファイバーレーザー切断はCO2 金属材料はファイバーレーザーの波長をよく吸収するという原理によるレーザー切断。

の処理速度を比較すると ステンレス素材6.0mmを超える板厚では、この2つの速度は本質的に同じであることが観察される。

カッティング・テクニック

レーザーで切断する場合、いかに瞬時に金属を溶かすかよりも、いかに効率よく溶けた金属を除去するかが重要である。

レーザー切断中、最適な加工条件を達成するため、レーザーが材料に向けられている間、補助ガス(通常は窒素、酸素など)が加工ポイントに注入される。

異なる切断材料には異なる補助ガスが使用される。補助ガスの主な機能は、材料の下から溶融金属を隔離することです。

厚板の場合、溶けた金属を材料の下部から隔離することで最適な切断条件を実現し、最終的に処理速度を上げるには、補助ガスが必要である。

しかし、加工面積と切断品質という点では、CO2 レーザー切断機は一般的に優れていると考えられている。

CO2の導入から約30年。2 レーザー加工機は、薄板から厚板まで幅広い素材の加工を可能にし、その特徴も徹底的に研究されてきた。また、加工技術も成熟しており、一定の加工品質を保証できる。

様々な形状を切断する加工技術だけでなく、切断面の粗さを確保する加工技術も培ってきた。

しかし、カッティングの品質を確保するために ファイバーレーザー切断機 にはまだ課題がある。特に、ファイバーレーザー切断機で加工した製品で、板厚が3.0mmを超えると、切断面の底にスカムと呼ばれる除去しにくい小さなゴミが目立つようになる。また、切断面もCO2 レーザー切断機。この現象は、金属材料の高い吸収特性によって引き起こされる。

レーザー加工では、レーザーが素材表面に反射し、金属が溶けて落下する。吸収率の高い金属表面にファイバーレーザーが反射すると逆吸収が起こり、切断面の金属が溶けて切断後の切断面が粗くなる。

COによるサンプルカット2 レーザー切断機(20mmステンレス)

加工品質は数値化しにくい項目の一つであるため、レーザーカッターを選ぶ際にあまり気にしない顧客も多い。

しかし、前述のスカムの問題は加工品質に関係している。

ファイバーレーザー切断機を使用すれば、高速でもコストを抑えることができる。切断後 レーザー切断工程スカム除去などの後工程がある場合、総処理コストはCO2 レーザー切断機。

したがって、レーザーカッターの加工品質にもっと注意を払う必要がある。

ファイバー・レーザーとCO2 レーザーカッターを選ぶとき、それだけを頼りにして比較すればよいのでしょうか?

光ファイバーとCO2 レーザーカッターの構成発振器のこと。レーザー加工機の構成系には、X、Y、Zの駆動軸もある。これらの駆動軸の性能と動きの制御も重要な要素である。

レーザー切断機による加工 複雑な形状円形、正方形、長方形の穴に加えて、異形の穴、くさび形、バンプ形など。

したがって、いくら加工速度が速くても、加工形状を決定するXY駆動軸の運動性能が低ければ、加工時間を短縮することはできない。 カット時間.

加工速度がファイバーレーザー加工機で40m/min、CO2 レーザー切断機の加工時間は、ファイバー・レーザー切断機の CO2 レーザー切断機とCO2 特に加工形状が複雑で穴の数が多い場合、レーザー切断機の加工速度は、ある形状の加工速度の半分になるとは限らない。

加工速度の違いを明確に示すためには、駆動軸の運動性能、特に切削加工時の加減速能力を向上させる必要がある。

高い加減速性能を持つため、その運動性能に耐えうる強固で高剛性のフレームが求められる。製品の加工精度を維持するためには、高運動を制御できる内部構造が必要である。

発振器のレーザー加工能力を最大化するには、ドライブシャフトを含むレーザー切断機全体の能力を向上させる必要がある。

ファイバーレーザーカッターの構成部品は比較的単純であるため、レーザーカッターの設計・製造を考えた場合、レーザー加工技術がなくても一定の品質のファイバーレーザーカッターを作ることは可能である。

また、ファイバーレーザー切断機を構成する多くの部品が市場に出回っており、これらの部品を組み合わせて作られた切断機の加工能力も高い。最近、ファイバーレーザーカッターを製造・販売するメーカーが急増しているのは、こうした理由もある。

しかし、CO2 レーザー切断機は、レーザー伝送など多くの加工技術を必要とするため、それぞれの特性や性能に差が生じやすい。 レーザー切断機メーカー.

真のレーザー切断機メーカーは、成熟した技術と、CO2 レーザー切断機や、CO2 ファイバーレーザー切断機の設計および製造に使用できるレーザー切断機。

加工精度や品質を数値で表現することは難しいが、常に高い精度と品質、そして高い運動性能を維持できるレーザー加工機が最適である。ただし、加工材料に応じて合理的に判断する必要がある。

加工する材料が薄く、生産量が多く、加工コストを抑えたい場合はファイバーレーザーカッターが最適です。しかし、6.0mmを超える厚みが要求されるケースが多い場合や、一定の加工品質が要求される場合は、CO2 レーザー切断機が適している。

手作業の場合、別途フォローアップ作業が必要となり、トータルの加工コストが非常に高くなる。レーザー加工機を選定する際には、レーザー加工だけでなく、製品や製造についても総合的に評価しましょう。

この技術は、炭酸ガスレーザー切断が達成できる切断速度と品質の両方を提供すると同時に、メンテナンスと運用のコストを大幅に削減する。

ファイバー切断技術の最も大きな利点は、そのエネルギー効率である。炭酸ガス切断システムの各パワーユニットに対して、実際の一般的な利用率は約8%~10%である。これに対して、ファイバーレーザー切断システムでは、より高い出力効率が期待でき、約25%~30%である。

言い換えれば、ファイバー切断システムの全体的なエネルギー消費量は、二酸化炭素切断システムのそれよりも約3〜5倍少なく、その結果、エネルギー効率は86%以上に向上した。

ファイバー・レーザーは短波長であるため、レーザー・ビームの吸収率が高い。 切断材料 真鍮、銅、非導電性材料などの切断が可能です。より集束されたビームは、より小さな焦点とより深い焦点深度を作り出し、以下のことを可能にします。 光ファイバーレーザー 薄い材料を素早く切断し、中程度の厚さの材料をより効率的に切断する。

厚さ6mmまでの材料を切断する場合、1.5kwのファイバーレーザー切断システムの切断速度は、3KWの炭酸ガスレーザー切断システムと同等である。ファイバー切断の運用コストは通常の炭酸ガス切断システムよりも低いため、これは生産量の増加と商業コストの削減と理解することができる。

また、メンテナンスの問題もある。CO2 レーザーシステムは、共振共振器の定期的なメンテナンスだけでなく、リフレクターのメンテナンスや校正など、定期的なメンテナンスが必要です。しかし、ファイバーレーザー切断ソリューションでは、実質的にメンテナンスは必要ありません。

CO2 レーザー切断システムにはCO2 の純度の問題から、レーザーガスとしてCO2 ガスの場合、空洞が汚染される可能性があり、定期的な清掃が必要になる。キロワットの二酸化炭素を排出するシステムには、少なくとも年間$2万円のコストがかかる。さらに、多くのCO2 カットは、レーザーガスを供給するために高速軸流タービンを必要とし、タービンはメンテナンスと改修を必要とする。

最後に、CO2 ファイバー切断ソリューションは、よりコンパクトで、環境への影響が少なく、冷却の必要性が少なく、エネルギー消費を大幅に削減します。光ファイバー・レーザー切断システムは、メンテナンスが少なく効率が高いという特徴から、CO2 レーザー切断システム。

ファイバー・レーザーは、レーザー・ファイバー通信、工業造船、自動車製造など、幅広い用途がある、 板金加工レーザー彫刻、医療機器など。技術が発展し続けるにつれ、ファイバーレーザーの応用範囲は拡大しています。

ファイバーレーザーの定義:

ファイバー・レーザーは レーザーの種類 希土類元素ドープ・ガラスファイバーを利得媒質とするもの。ファイバー・レーザーは、ファイバー増幅器に基づいて開発することができる。

ファイバーレーザーの原理:

ポンプ光の作用の下で、高いパワー密度は、レーザー加工材料のレーザーエネルギーレベルの "粒子数反転 "につながる、光ファイバに形成することができる。共振器を形成する)正帰還ループが適切に追加されると、レーザー発振出力を生成することができます。

ファイバーレーザーの応用:

ファイバーレーザーは、レーザーファイバー通信、レーザー空間長距離通信、工業造船、自動車製造、レーザー彫刻、レーザーマーキング、レーザー切断、印刷ローラー、金属および非金属の穴あけ/切断/溶接(ろう付けまた、他のレーザーの励起光源としても使用されている。

ファイバーレーザーの種類

ファイバー・レーザーは多くの方法で分類することができますが、その中でもより一般的な方法としては、動作モード、バンド・レンジ、誘電体ドープ希土類元素による分類があります。

ファイバー・レーザーは、以下のようないくつかの方法で分類することができる:

作業モード別:

バンドレンジ別:

希土類元素のドープによって:

レーザーは通常、これらのカテゴリの1つ以上に基づいて命名される。

ファイバーレーザーの応用範囲は広く、細分化されたレーザーにはそれぞれ異なる特徴と適した応用分野があります。例えば

関連産業に対応するレーザー細分類分類のアプリケーション図は、特定の用途に適した使用法を特定するのに役立つ。 レーザーの種類.

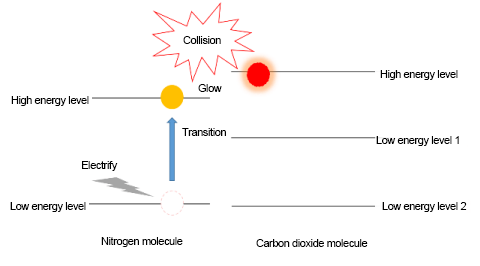

CO2レーザーは分子レーザーの一種で、最も一般的な高出力連続発振(CW)レーザーの一つである。主な材料は二酸化炭素分子です。

CO2レーザーの主な構造は、レーザー管、光共振器、電源、ポンプなど。高出力と連続発振が最大の特徴だが、構造が複雑で、大型でメンテナンスが難しい。

COの基本構造2 ガスレーザー

粒子数反転の実現は、炭酸ガスレーザーの発光の鍵となる。

炭酸ガスレーザーの作動物質には、二酸化炭素、窒素、ヘリウムが含まれる。

直流電力が供給されると、混合ガス中の窒素分子が電子衝撃によって励起される。

励起された窒素分子が二酸化炭素分子と衝突すると、二酸化炭素分子にエネルギーが伝達される。

こうして、二酸化炭素分子は低エネルギー準位から高エネルギー準位に遷移し、粒子数反転を形成してレーザーを放出する。

窒素分子は励起後に二酸化炭素分子と衝突するため、二酸化炭素は別々に励起される。

励起された二酸化炭素分子が飛び降り、レーザーを放出する。

光ファイバーとCO2 レーザーにはそれぞれの利点があり、さまざまなニーズに応じてレーザーを選択する必要がある。

現在広く使用されている切断技術から、ファイバーレーザーとCO2 レーザーは、特定のアプリケーション要件に直面した場合、それぞれの長所と短所がある。

両者は完全に取って代わることはできないが、補完し、共存する必要がある。

加工材料の種類から見ると、吸収効果のためにファイバーレーザーは非金属材料の切断には適さないが、従来のCO2 のような反射率の高い材料の切断には適していない。 銅とアルミニウム.

切断速度に関しては、CO2 ファイバーレーザーはより速くシートを切断する一方で、6mmを超えるシート厚ではファイバーレーザーが有利である;

レーザー切断の前にワークの貫通が必要であり、CO2 はファイバーレーザーよりかなり速い;

切断部の品質に関しては、CO2 レーザーは全体としてファイバーレーザーより優れている。

ファイバーレーザーと炭酸ガスレーザーの比較

| ファイバーレーザー | CO2 レーザー | |

| 切断材料 | 非金属材料 切れない | 高反射素材は適応性に劣る |

| 切削速度 | 3mm以下の明らかな利点 | >6mm以上、CO2 の方が有利である。 |

| 浸透効率 | スピードは比較的遅い | 厚みが増すほど、その利点は明らかだ。 |

| セクションの質 | やや悪化 | より良い粗さと垂直性 |

ファイバー・レーザーは、光変換効率が高く、光量が少ない。 使用 コストだ。

計算すると、ファイバーレーザーのコストは1時間当たり23.4元、炭酸ガスレーザーのコストは1時間当たり39.1元となる。具体的には、ファイバーレーザーの電力コストは1時間当たり7元、水冷コストは1時間当たり8.4元、その他のコストは1時間当たり8元である。一方、炭酸ガスレーザーの出力コストは1時間当たり21元、水冷コストは1時間当たり12.6元、その他のコストは1時間当たり5.5元である。

ファイバーレーザーとCO2 レーザー

| ファイバーレーザー | CO2 レーザー | |

| 出力(kw) | 3 | 3 |

| 光変換効率 | 30% | 10% |

| 消費電力(kw) | 10 | 30 |

| 電気料金(元/kWh) | 1 | 1 |

| 負荷持続時間 | 70% | 70% |

| 電力コスト(元/時間) | 7 | 21 |

| 水冷装置出力(kw) | 12 | 18 |

| 電気料金(元/kWh) | 1 | 1 |

| 負荷持続時間 | 70% | 70% |

| 水冷コスト(元/時間) | 8.4 | 12.6 |

| 消耗品コスト(元/時間) | 3 | 2.5 |

| モジュール消費コスト(元/時間) | 5 | |

| メディアコスト(元/時間) | 1 | |

| 従来のポイントソリューション(元/時間) | 2 | |

| その他の費用(元/時間) | 8 | 5.5 |

| 使用コスト(元/時間) | 23.4 | 39.1 |