複雑な金属部品がどのようにして精密に作られるのか、不思議に思ったことはないだろうか。この記事では、ネジ山タッピングとフランジング金型の魅力的な世界を探求し、その設計と操作に隠された秘密を明らかにします。これらの工具がいかにして正確かつ効率的に金属を成形し、日常的なオブジェを可能にしているかを学ぶことができます。

ねじタッピン用金型は、小ねじではピアスポンチが一般的であるが、大ねじ(M5以上)では、穴加工済みのポンチを使用するのが一般的である。

パンチが設定された高さまで下降すると、材料は平らな刃先の作用で引き裂かれる。図5-20に示すように、たいていの場合、打抜き加工で出た屑は、タッピング後も付着したままであるが、ねじ切り加工を行うと自然に剥離する。

1-ゴムエラストマー 2-パンチ 3-パンチリテーナプレート 4-バッキングプレート 5-アッパーダイホルダー

二次金型で複数の穴を同時にフランジングする場合は、図5-21に示すように、ガイド・ポストとブッシングを取り付ける必要があります。

1-ダイ 2-ガイドブッシング 3-ストリッパープレート 4-ガイドポスト 5-パンチリテーナープレート 6-スペーサープレート 7-アッパーダイシュー 8-パンチ 9-ガイドスリーブ 10-硬質合金製ダイインサート

プレハブ穴のある大径の単穴フランジング・ダイでは、ガイド・ポストやブッシングは必要ありません。センタリングは、図5-22に示すように、パンチのガイド部をプレハブ穴に合わせ、その後、ワークの外形に合わせて位置決めすることによって達成されます。

1-ダイインサート 2-ワーク 3-ダイインサートライナー 4-エジェクターリング 5-アッパーダイシュー 6-パンチ 7-ロアーダイシュー

フランジングおよびタッピング・ダイには、一般に、ワークピースをパンチから離脱させるためのエジェクター機構が装備されているはずです。ワークピースは、反発力の作用によりダイから容易に取り外すことができるため、通常はストリッパーの使用を検討する必要はありません。

ただし、広範囲に変形を伴う薄肉タップを行う場合、または材料の厚さが4mm以上の場合は、図5-23に示すようにストリッパーの使用を考慮する必要がある。

1-パンチ 2-エッジプレスリング 3-ダイ 4-リフター.

理論的には、左右非対称のフランジ加工部品と左右非対称の曲げ加工部品は、両部品を同時に完成させ、フランジ加工後にワークを半分に切断することで、ワークが動かないように左右対称の部品に加工することができる。

しかし、鍋の取っ手のような小さな部品は、上記の条件を満たさない端の余分な材料から切断されることが多いため、ここでは主に個々のフランジング金型に焦点を当てて説明する。

シングルベンド工程では、片側フランジ力によって材料が引っ張られ、スリップが発生する。このような金型を設計する上で重要なことは、材料のスリップを防止し、フランジラインを正しく配置することにあります。

パンチがワークに接触する前に、可動式の加圧プレートでワークをしっかりとクランプする。クランプ力は、フランジング力を上回らなければなりません。

各種補正係数を加味したステンレス鋼材のフランジ力推定式は以下の通りである:

式の中で:

現在、この種の金型の多くは、圧力を加えるための弾性要素としてゴムエラストマーを主に使用している。ゴムエラストマーは、高い弾性、優れた復元性、耐引裂性などの大きな利点を備えている。

ゴムエラストマーの厚みは、厚ければ厚いほど良いというわけではなく、一般的にフランジ高さの合計の3~4倍に一定の許容範囲を加えた厚みが最適とされている。

計算された高さ内での圧力が不十分な場合は、薄いゴムシートを重ね、その間に薄いスチールのシムを挟むことができる。ゴムの表面積を増やすことで、かかる圧力を高めることができます。穴の開いたパーツの場合、図5-24に示すような穴の位置決めを行うのが最善です。

1) ゴムエラストマー、2) 力伝達ピン、3) 位置決めプレート、4) パンチ、5) ブランキングプレート、6) ダイ、7) 下部ダイホルダー。

柿型鍋の注ぎ口と胴のロウ付け工程では、高価な銀ロウ材を節約するため、胴の太い方の輪郭線に沿って垂直にフランジを形成する必要がある。注ぎ口のフランジ加工は、図5-25に示すように、金型を倒立させたカンチレバー式の作業台プレスで行う。

1.ケトル本体、2.パンチ保持板、3.ブランクホルダー、4.ダイ、5.パンチ、6.弾性体、7.片持ち式作業台。

作業中、位置決め機能付きパンチダイ5の上に、あらかじめ打ち抜かれた釜本体1を置きます。ダイ4が下降すると、スプリングエレメント6の抵抗に打ち勝ってワークをフランジ加工します。上型が上昇すると、バネの力で昇降プレート3が上昇し、ワークをフランジ位置から解放します。

設計段階では、注ぎ口の損傷を防ぐため、ケトル注ぎ口と片持ち式作業台との垂直距離がフランジングストロークを超えるようにすることが重要です。

ステンレス製ケトルの製造において、注ぎ口は図5-26に示すような二重フランジ技法を用いて加工されるのが一般的です。設計の際、第一フランジの高さは材料の厚さの4倍から6倍程度とし、適度な高さとする。第二フランジの高さは小さすぎず、材料厚さの8倍から12倍の範囲とする。

この段階で、ポンチとダイの両側のクリアランスを材料厚の1.5~2倍にする。2回目のフランジ加工では、1回目のフランジで形成されたエッジが自動的に2回目のフランジに強く押し付けられ、エッジが圧着されたような効果が得られる。

1.やかんのボディを殴った後の効果。2.最初のフランジング。3.2回目のフランジング。

図5-27は、丸みを帯びた円弧を持つフランジ付きピースを示しており、材料の厚さは1.0mm、フランジ高さは12mmである。これまでの経験から、圧縮によるしわの発生を防ぐためには、フランジ高さHは板厚の14倍(H≦14t)を超えないことが望ましい。成形金型を図5-28に示す。

通常、動作の信頼性を高めるため、パンチの円弧はワークの円弧よりわずかに長く、下型は上型より6~10mm広くする。

ダイインサート(3)は低炭素鋼製とすることができる。ウェアプレート(9)の加工面は、主にダイコーナー半径(R)の機能を果たすために丸みを帯びています。別部品として加工することで、ダイス鋼や高速度工具鋼の消費を抑え、製造の難易度を下げ、パンチとダイスの間のクリアランスを微調整することができます。

ポンチとストリッパープレートは、製品図面に適合している。ウェアプレートの作動端はダイシューと平行です。材料は下降ストローク中に徐々に成形され、最終的にストリッパープレートによってキャビティから排出されます。

鋼球付き片持ちポンチを使用することで、管を外側にフレア加工することができる。金型構造の概略図を図5-29に示すが、これは管材にプレハブ穴を加工した後のフランジ加工に適している。

金型の作業工程は以下の通りである:

まず、パンチ(穴あけ)位置のチューブ内に適切な直径の鋼球を入れ、チューブを平らにしてパンチをはめ込み、鋼球を押し下げます。この時点でプレス機を始動させ、上型が下方に移動するにつれてパンチを強制的に下降させ、鋼球をチューブに押し通す。

上型が戻るとパンチは自動的に持ち上がり、チューブから外され、フランジング工程はすべて完了する。

この金型の構造は単純で、長さ方向の制約はほとんどないが、金型のカンチレバー強度は鋼管の内径によって制限される。フランジングは内径40mm以上の太い鋼管でも可能です。

この設計では、騒音を低減するために上型の下にゴム製エラストマーが追加され、パンチの高さを設定するためにリミットスクリューを調整することができる。

1.エジェクター機構 2.下ダイベース 3.ダイインサート 4.ロケーター 5.パンチ 6.上ダイベース 7.パンチリテーナープレート 8.ストリッパープレート 9.ハードプレート

1.ダイホルダー、2. コンケーブダイ、3. プレスロッド、4. ゴムエラストマー、5. アッパーダイ、6. チューブ材、7. スチールボール、8. チューブ材位置決めストップ、9.プレスロッドリフティングシート、10.リミットスクリュー、 11.スプリング、12.サポート

図5-30は、スキマー網口成形金型を示すが、この金型は、エンジン・エア・フィルターなどの他の円筒形部品の金属メッシュ・シートのラッピング・リングの製造にも使用できる。

ダイの主要部品は、エキスパンション・コーン(8)、エキスパンション・ブロック(4)、リターン・スプリング(3および6)、下部ダイ・ベース(1)から成る。

エキスパンション・ブロックは、成形後のワークピースの内径に合わせたサイズになっている。熱処理された後、機械加工された材料から作られています。

これらのブロックは均等なセクションに分割され、一度収縮するとプレハブリングとの適度なクリアランスを維持できるよう、特定のギャップがカットされます。リターンスプリング(3および6)は、伸縮ブロック(4)が自由な状態にあるとき、それを締め付ける。

プレハブリング(5)がエキスパンションブロック(4)に装着されると、ダイはリセット位置にあり、エキスパンションブロック(4)の外径はプレハブリング(5)の内径より小さくなります。

上型が下方に移動すると、プレスブロック(7)は強力なバネ(10)によって駆動され、バネ(2)の上向きの力に打ち勝ち、エキスパンションブロック(4)を強制的に下方に移動させ、外側に広げ、ワークの内径にぴったり合うまでその外径を大きくします。エキスパンション・ブロックが完全に下降すると、外径の拡大は止まります。

上型は下降を続け、プレハブリング(5)をR溝に押し込んで徐々に成形する。圧縮された材料は、上型の外径に沿って上方に流れ、新しい外径を形成し、金属メッシュシートを収容するために元の直径と所定のクリアランスを形成する。

上型が上昇すると、ワークピースは下型上に残り、スプリング(2)とリターンスプリング(3、6)の複合作用によりエキスパンションブロックが縮径し、ワークピースの取り出しが容易になります。

サポートプレート(12)またはエキスパンションコーン(8)の下にシム(図示せず)を追加または削除することにより、エキスパンションブロックの直径を調整することができます。

この金型は信頼性が高く、高品質のブランクを必要としません。

1 ベース、2 スプリング、3 & 6 リターンスプリング、4 エクスパンションブロック、5 プリフォームドリング、7 クランピングブロック、8 エクスパンディングマンドレル、9 上型ベース、10 ヘビーデューティスプリング、11 上型、12 サポートプレート、13 スプリングセンターピン

図5-31は、厚い材料のフランジングに適した上下のフランジング・ダイを示している。

管端フランジング成形は、従来のスタンピング・フランジ ング技術から発展した特殊な成形プロセスである。ダイを通してチューブに軸方向の圧力を加え、チューブ口端部に局所的な曲げ変形を誘発します。

この技術は、シンプル、少ない加工工程、低コスト、高品質という利点を持つ部品の製造を可能にし、他のプレス加工法では困難な部品の製造も可能にする。このプロセスは、自動車や航空宇宙などの産業分野で広く採用されている。

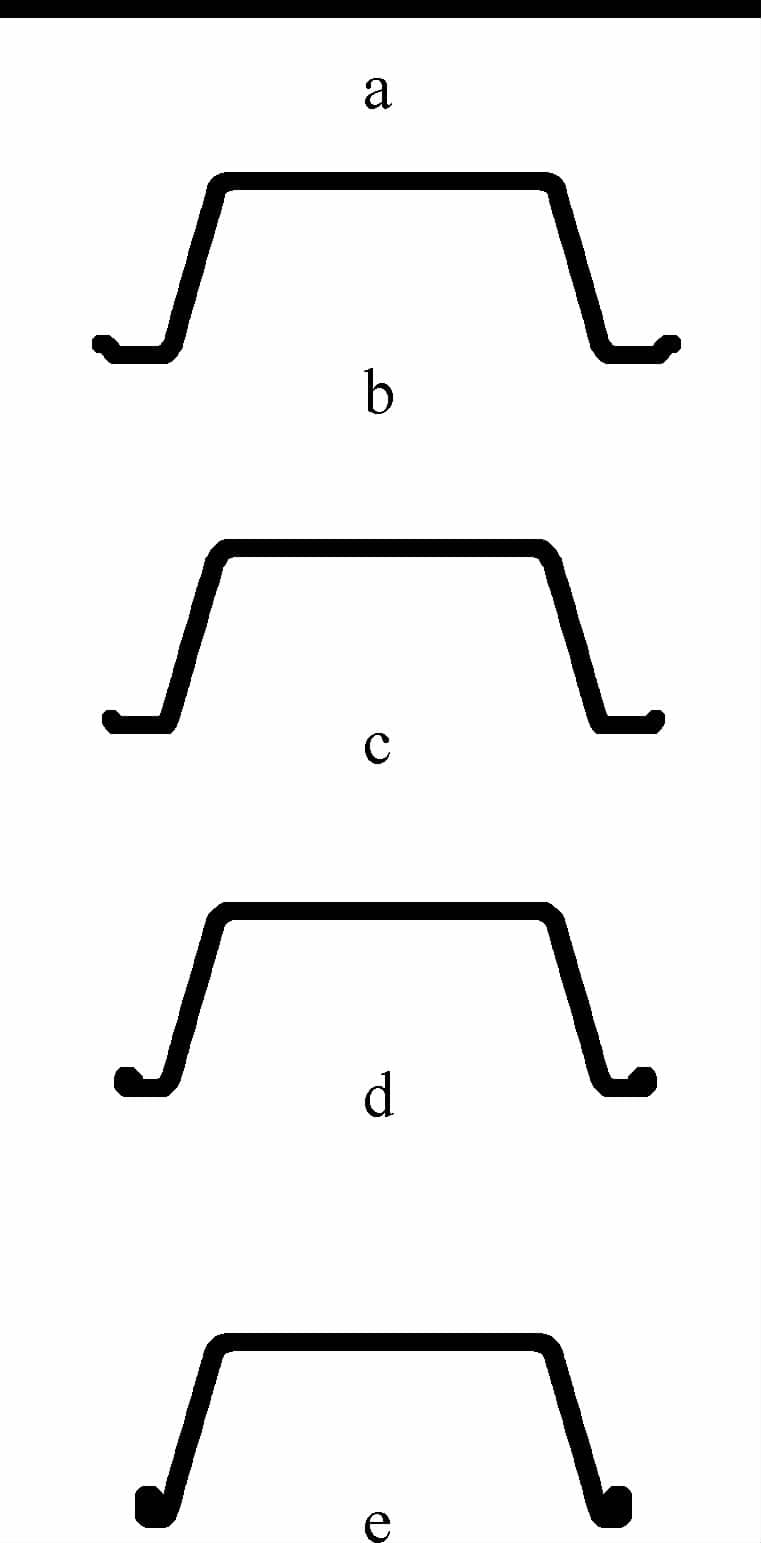

管端フランジ成形には、図5-32に示すように、外フランジ成形と内フランジ成形の2つの基本的な方法がある。

1 - パンチ、2 - ストリッパープレート、3 - ダイ、4 - リフター、5 - スプリングイジェクター。

a)とb)外部フランジ、c)とd)内部フランジ。

1.チューブブランク 2.ガイドリング 3.テーパー・ダイ 4.フィレットダイ

チューブ・ローリング・プロセスは、さまざまな二重壁円筒管や多層管部品を効果的に成形するだけでなく、凸底カップ、段付き管、特殊形状管、さらに半肉二重管、環状二重壁円筒、中空二重壁ナット、熱交換器、自動車マフラー、電子産業で使用される導波管なども加工する。

現在、これらの部品は一般的に多段階のスタンピングや溶接法を用いて製造されており、困難でコストがかかり、表面品質も悪い。圧延工程は、これらの部品の信頼性、軽量化、材料節約を確実にします。

アルミニウム合金、低炭素鋼、オーステナイト系ステンレス鋼など、幅広い管材が圧延工程に適しています。5mm×0.5mmから250mm×5mmまでのサイズの管を二重管に圧延することができます。

a) コーン形ダイス圧延管、b) 管圧延+ローリング、c) 管圧延+フレア加工、d) ストレッチ圧延管。

チューブスピニングは、フレア変形からカール変形、そしてスピニング変形へと移行する複雑な変形プロセスである。変形モード間のスムーズな移行を確実にするためには、変形中の機械的、幾何学的、塑性的条件を満たすことが不可欠です。主なプロセス・パラメータには、スピニング力、ダイスの半円錐角、チューブの相対肉厚、チューブ材料の塑性条件などがある。

軸方向の圧力がかかると、チューブブランクは内側から外側に回転し、チューブの内壁が外壁に変わります。この過程で管の直径が大きくなる。外圧荷重によって管壁はわずかに厚くなるが、外向きの回転によって生じる円周方向の引張応力の方が強いため、管壁は薄くなる。

外径チューブ紡糸用の金型には、主にコニカル金型、環状溝金型、ストレッチ紡糸金型がある。円錐ダイスや環状溝ダイスで二重管を加工する場合、金型の上部は管材に圧力を加えるだけでなく、すでに紡糸された管材を誘導するためのガイドリングを備える必要がある。

コニカルダイは、スピニングダイの最も代表的なタイプです。コニカルダイを設計する場合、スピニング加工に必要な条件を満たすセミコーン角度(a)を決定することが第一に考慮されます。応力-ひずみ計算と塑性計算に基づき、材料の伸びの影響を考慮すると、セミコーン角(a)は次の条件を満たす必要があります:22.5°≦a≦55°。

チューブのフレア加工と同様に、紡糸チューブの最大外径も材料の伸び率によって制限される。原理的には、材料の伸び率と最小カール半径の間で、紡糸直径サイズを自由に選択することができる。

紡糸前後で大きな径差が必要な場合は、セミコーン角度を大きくする。逆に、直径差を小さくする必要がある場合は、セミコーン角度を小さく選択する必要があります。

コニカル・ダイは汎用性が高く、摩擦が小さく、構造が単純で、製造が容易である。しかし、チューブブランクがコニカルダイス上で変形すると、滑りやすくなり、正確な芯出しが難しくなる。

スピニングは自由変形状態であり、最小抵抗の原理と応力バランスに よってのみ決定され、材料構造の不均一性に大きく影響されるため、 高品質の管状部品を製造することは困難です。図5-34aに示すように、コーンダイ上で管端が滑るのを防ぐために、円筒形ガイド機能をコーンヘッドに追加することができ、その結果、顕著な改善が得られます。

a) 位置決めコニカルダイ b) 溝付きラジアスダイ c) ストレッチフレアダイ

ラジアスコーナー溝ダイスは、管端フランジング(フランジング)ダイスから派生した管フレア加工用ダイスの一種です。位置決めボスを持つ円錐形ダイスでは、ボスと円錐面の交点を円錐形の移行部にすることで、チューブブランクのカールや変形を容易にします。このダイスは、優れたセンタリング特性を備えています。

管材がフレア加工されると、円形溝の半径rによって拘束されるため、図5-34bに示すように、一貫して高品質の管部品が得られる。

ラジアスコーナー溝ダイスの設計では、主に円形溝の半径rを決定します。半径rの大きさは、ラジアスコーナーでの管ブランクの変形に対する抑制効果を決定するだけでなく、フレアと管ブランクの未変形部分との間の幾何学的干渉を決定します。

従って、材料の最小曲げ半径以上、かつ材料の伸び率に基づく許容半径以下でなければならない重要なプロセス・パラメーターである。

ラジアス角溝ダイスを設計する場合、半径rを計算する必要はなく、経験と図面に記載された寸法に基づいて提供することができます。

ステンレス鋼チューブの場合、最小曲げ半径は通常

R=3t

ここで、tは材料の厚さである。

一般的なチューブの最大フレア径は以下の通りです。

d=D(1+1.4A)

溶接管の場合、最大フレアリング径は

d=D(1+1.3A)

どこだ?

前述の金型でフランジ加工を行うと、フランジ部に不安定さによるしわや曲がりが発生することがある。これは、チューブブランクが変形中に圧縮応力を受けるためです。これに対し、ストレッチフランジ金型では、チューブブランクの変形部が外部荷重を受ける際に引張応力を受けるため、フランジ加工時のしわ現象が完全に解消されます。

さらに、変形領域は金型の形状によって決定されるため、ワークの寸法精度を金型によって完全に制御することができる。したがって、寸法精度が厳しく要求される管状部品には、ストレッチ・フランジ金型を使用すべきである。

すでにフランジが付いている部分の摩擦抵抗を減らすため、金型外径の加工長さは8~12mmとし、残りの部分は図5-34cのようにくり抜く。

ストレッチフランジ金型が作動を開始する前に、まずチューブの端部がフランジ面に広げられ、延伸時のクランプ面となります。その結果、ストレッチ・フランジ金型によって成形されるチューブの外径は、材料の伸び率によって許容される最大外径よりも常に小さくなる。

内向きフランジングでは、チューブブランクは外側から内側に圧延されるため、成形後の外径は小さくなる。

硬い金型の内向きフランジングは、生産工程ではほとんど使用されない。内向きのフランジングは、外向きのフランジングに比べてはるかに難しいからである。内向きのフランジングの成形工程は、材料が絶えず厚くなるものである。

この厚くなる過程で、材料の結晶格子は再配列されなければならない。結晶格子の再配列に必要な力は、材料が伸びるのに必要な引張応力(引張強度)の4倍以上である。

材料の降伏強度は常に格子再配列に必要な力より小さいため、管材は不安定になり、フランジング工程に入る前にしわが寄ってしまい、内向きのフランジングを完了することができなくなる。

実際、内向きのフランジ加工に代わる技法には、より小径のチューブを使用して外向きのフランジ加工を行う方法、ローラー・ヘム加工を行う方法、切断によって直径を小さくしてから内向きに引き延ばしてフランジ加工を行う方法など、多くの方法がある(図7-21参照)。

前述した方法のうち、最も一般的に用いられているのが小径管の外径フランジ加工で、ブランク管の内径寸法を管部品の必要内径寸法とし、外径フランジ加工後の寸法が部品径となる。

内向きフランジ加工にローラーを使用する場合、材料の厚さと直径の間には一定の制限があり、具体的には、D/t≧200の比率が加工を円滑に進めるために必要である。そうでないと、材料の凝集による抵抗が過大になり、ワークの外径が多角形になってしまいます。

a) 円形シートのブランク加工 b) 絞り加工 c) トリミング加工 d) フランジング加工 e) ヘミング加工

ボウルは、基本的に、容量を増やすために設計された洗面器の拡大版である。強度を高めるために、図5-35に描かれているように、ロールエッジにフランジングステップが加えられる。

圧延工程をフランジングの前に戦略的に配置することで、フランジのシワを防止する。フランジング時の圧延部の変形メカニズムはまだ完全には解明されていないが、実用上有効であることは証明されている。