板金加工業界が、人件費の高騰や生産上の課題に先手を打つにはどうすればいいのか。フレキシブル生産システム(FMS)の登場だ。この記事では、FMSがどのように自動化技術を統合して板金生産に革命をもたらし、効率を高めてコストを削減するかを探る。読者は、さまざまな生産方法、FMSの利点、そして製造業の未来への影響について学ぶことができる。自動化と柔軟性がどのように業界を再構築し、現代の製造ニーズに実用的なソリューションを提供しているのか、ぜひご覧ください。

世界経済の成長とテクノロジーの進歩に伴い、人間の製造工程はますます洗練され、効率的になっている。その結果、さまざまな産業で急速なアップグレードが進んでいる。

板金製造業は大きな変貌を遂げ、少品種大量生産から多品種少量生産へ、在庫ベースの生産形態からJIT(ジャスト・イン・タイム)生産へ、人手ベースの生産から自動化設備ベースの生産へと移行した。

しかし、より良い生産管理、技術の進歩、高度化への要求の高まりは、それに対応する人材の不足を招いている。企業は高給を提示し、さまざまな採用方法を用いているにもかかわらず、人件費の高騰と労働者不足は依然として大きな課題となっている。

技術の進歩を維持しながら、こうした問題を解決するにはどうすればいいのか。必要な移行ステップを踏みながら、業界が時代に歩調を合わせるにはどうすればいいのか?これらの重要な問題に取り組む必要がある。 板金 産業だ。

板金の自動化とフレキシビリティは常に進化しており、各企業は製品の種類、生産形態、工場の規模に応じて独自の要件を持っている。それぞれのニーズに最適な自動化・フレキシブル加工ラインを見つけることは、企業が技術を向上させ、コストを削減する方法である。

板金業界の一員として、板金オートメーションとフレキシブル製造システムに関する知識を共有できることを誇りに思います。私たちの目的は、皆様に参考と指針を提供することです。

現在、サーバーキャビネットは板金工場やキャビネット工場で生産されている。ブランキングとスタンピングの主な方法は以下の通り:

これは伝統的な方法である。手作業で材料を供給することになる。シートメタル部品はサイズが大きく、スタンピングの特徴も多いため、多くの場合、1つのシートメタル部品に複数の金型セットが必要となり、さまざまな金型で加工される。 パンチプレス.

板金加工の工程では、この方法は高い生産効率を達成するのに苦労するだけでなく、安全上のリスクもある。

タスクを完了させるためにはかなりの労働力を必要とし、その結果、激しい労働力が要求される。経済成長と人件費の大幅な上昇により、この方法は徐々に時代遅れになりつつある。

これは現在、板金工場で主流の生産方法である。

CNCパンチプレスは、プログラムされたスタンピングにより、単品や小ロットから中ロットまでの板金部品を生産することができます。使用する材料も特に選ばないので、幅広く応用できる。

しかし、CNCパンチプレスは高価で、熟練したオペレーターを必要とし、材料利用率が低く、生産効率と費用対効果は平均的である。

この方法は急速に普及している。レーザー切断機のコストが大幅に低下しているため、単品や中小ロットの板金部品の生産に適している。

板金加工では、CNCパンチプレスに取って代わりつつある。

しかし、大規模生産における効率性には懸念がある。

フレキシブルシート 金属プレス フラットフィーダーと空気圧コンビネーション金型を中心とした生産ラインは、中・大規模板金生産の効率とコストの問題に対処できる低コストで革新的なスタンピングラインである。最近、急速に発展している。

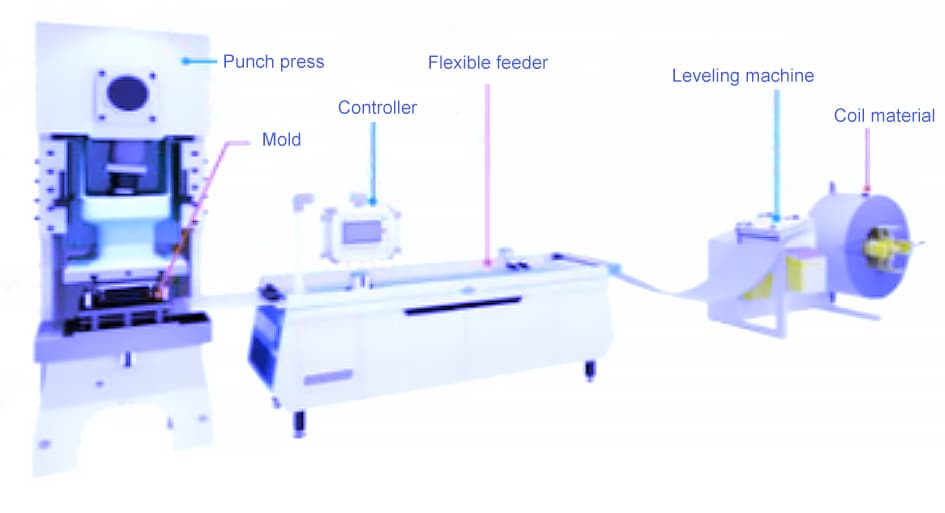

フレキシブルシートメタルスタンピングラインは、フレキシブルフラットCNCフィーダー(またはフレキシブルローラーフィーダー)、空気圧式コンビネーションダイ、コイルストレートナー、および従来のプレス機で構成されています。 パンチプレス.

図1に示すように、フィーダーと空気圧コンビネーションモールドを連携させることで、コイル送りを行い、連続プレス成形を行います。これにより、作業効率が大幅に向上し、中・大ロットの板金部品、特に各種ネットワークキャビネット、電源キャビネット、大型家電製品、特急キャビネット、サムホールパネルなどに適しています。

フレキシブルなフラットCNCフィーダーは、その中核をなしている。 プレス加工 ライン。産業用モーションコントロールPCを使用し、送り位置決め、パンチ位置決め、パンチ位置決め、パンチ位置決め、パンチ位置決め、パンチ位置決めをマスターします。 プレス操作空圧式コンビネーション金型切り替え、コイル材リリース。

CNCパンチプレスクランプ送り方式を採用し、矯正されたコイル材を平坦に送り、コイル送りの精度問題を効果的に解決した。二軸交互送りを採用し、送り効率を向上させ、全体の送り進度は±0.2mに達することができる。

精密保証の下、パンチプレスの速度は毎分100ストロークに達することができ、最大20個のパンチヘッドを制御することができ、シートメタルスタンピングのニーズを完全に満たすことができる。

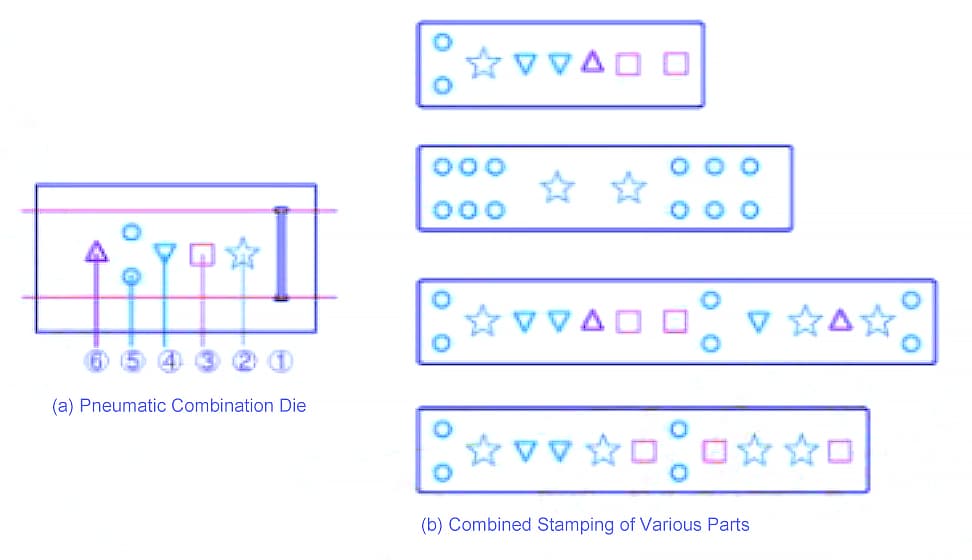

図2に示すように、フレキシブル・シートメタル・スタンピング・ラインの不可欠な構成要素である空気圧式コンビネーション金型は、プレスされたシートメタル部品の様々な特徴を分解し、1つの金型セットに配置された個々のパンチヘッドを作成する。

各パンチヘッドは、それぞれのシリンダーと機構によって制御されている。特定のパンチヘッドがスタンピングに必要になると、シリンダーと機構がそれを押し出します。

スタンピング完了後、パンチヘッドは後退し、別のパンチヘッドがシステム割り当ての下でスタンピングを行います。この金型はフレキシブルでコントロールしやすく、金型サイズを大幅に縮小できます。

異なる部品にパンチヘッドの組み合わせを使用することで、金型コストを削減するだけでなく、スタンピング効率を高めることができます。

フレキシブル板金プレス生産ラインの利点:

シートメタルスタンピング生産ラインの柔軟性は、主に材料幅にあり、50~1000mmの間で変化させることができる。

空気圧式コンビネーション金型を使用すると、部品の長さやパンチ穴の位置(垂直方向)に制限されることなく、どのパンチヘッドも製品の組み合わせ用にプログラムすることができます。

これにより、1セットの金型で複数の顧客の板金部品シリーズを便利に生産することができる。板金生産方法の比較については、表1を参照してください。

表1 板金製造方法の比較

| 生産方法 | メリット | デメリット | アプリケーション |

| 標準パンチプレス | 機材が安い | 1.効率が低く、品質管理が難しい。 2.高い人件費 | 簡単な板金製造 |

| CNCパンチプレス | 柔軟で便利な使用単品から中間バッチまでの生産に適しています。 | 1.高価な機器 2.CNC金型が必要 3.平均効率 | 各種シート 金属材料 ブランキング |

| レーザーカッターまたはブランキングラインコンポーネント | 1.柔軟で便利な使用方法、単品から中間バッチまでの生産に適しています。 2.金型不要 | 1.複雑な多穴板金部品には適さない。 2.保護ガスの消費が必要なプレートもある。 3.平均効率 | 各種板金材料ブランキング |

| フレキシブル板金プレス生産ライン | 1.高い生産効率、いくつかの板金部品は効率を 10 倍まで改善できます(CNC の打つことおよびレーザーの切断と比較される)。 2.材料利用率が高く、スクラップがなく、10%から20%の材料を節約できる。 3.一部の板金部品は生産ライン内で曲げ成形が可能で、後工程を削減できる。 4.コイル供給、還元工程、ハンドリング 5.パンチプレスがあれば、生産ライン全体のコストは20万元未満に抑えることができます。 | 1.空気圧コンビネーション金型の高コスト 2.単品または小ロット生産には適さない。 | 様々な中バッチ、大バッチの複雑な板金材料の落下と成形、特に機械キャビネットの柱、横梁、メッシュドアなどに適しています。 |

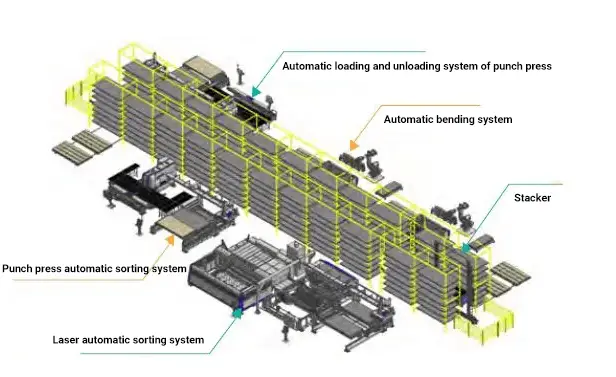

マルチコラムの自動インテリジェント倉庫が中心となり、シャーリング、パンチング、折り畳み、裁断の各工程を統合している。

中央制御システムと顧客の生産管理システムは情報を交換し、注文量に基づく板金製品の自動スケジューリングを可能にする。その結果、生産・加工計画が策定され、その自動プログラミングが加工設備にプッシュされる。

設備は上位システムが決定した処理計画に従って自動インテリジェント倉庫と通信し、必要な材料や半製品を処理して自動生産を実現する。

モニタリングシステムは、各装置の処理情報をリアルタイムで上位システムにフィードバックし、プロセス全体を管理する。

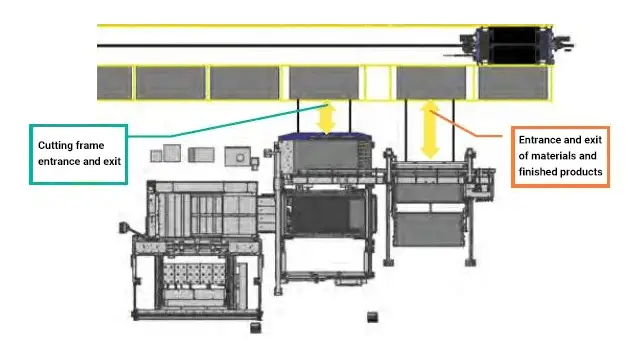

図1は、自動インテリジェント倉庫FMSシステムの例を示している。

図1 自動インテリジェント倉庫におけるFMS処理ラインの模式図

自動インテリジェント倉庫は、材料、半製品、完成品の保管、バッファ、ハンドリングユニットとして機能し、FMS(フレキシブル生産システム)システムの物理的統合を実現する。

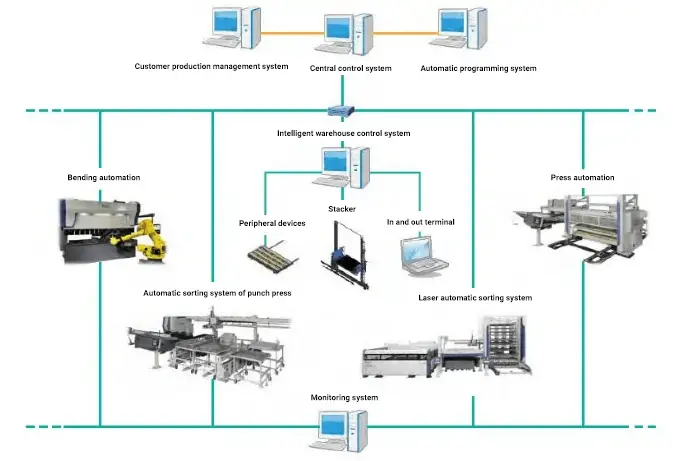

図2にFMSシステムの概要を示す。

図2 自動インテリジェント倉庫FMSシステムの概略図

中央制御システム、インテリジェント倉庫制御システム、顧客の上位生産管理システム、そして各ユニットは、PLC(プログラマブル・ロジック・コントローラー)で構成されるネットワーク接続によって統合されている。これにより、すべてのシステム間の情報交換が可能になります。

上記のFMSシステムは、以下の部分で構成されている:

FMSシステムの特徴

しかし、すべての顧客がこのシステムの理想的な候補者というわけではない。FMSシステムは比較的複雑で、高い初期投資と長い納期を必要とする。さらに、十分な管理要員と十分な生産規模がなければ、このシステムを効果的に運用するのは難しい。

同様のシステムを採用した顧客の中には、さまざまな理由で使用を中止したケースも報告されている。

顧客の多様なニーズに対応するため、自動インテリジェント倉庫に接続された各板金ユニットは、独立した板金自動化ユニットとして使用することができ、上記の困難に効果的に対処することができます。

自動選別のプロセスでは、自動プログラミング・ソフトウェア「CAMPATH」を介してパンチマシンやレーザー切断機を接続する。これにより、大きなプレート内に入れ子状になった部品の形状を自動的に識別することができる。加工後、部品は自動的に選別され、指定された場所に積み上げられる。

(1) 労力と時間の節約:

手作業によるマイクロコネクションやパレタイジングの必要性をなくすことで、自動選別工程は中間工程の数を減らし、時間を節約する。

(2) 価値の高いバリエーションに適している:

このシステムは、高付加価値品種やジャスト・イン・タイム生産方式に最適である。

(3)傷やマークを防ぐ:

自動選別装置は、微細な制御と複数の吸盤を使用し、傷や跡がつかないよう、完成品をやさしく扱います。

(4) 知的な視覚化:

このシステムは、異なる工程や製品タイプに基づいて処理量を自動的に分類・監視し、インテリジェントな可視化を提供することができる。

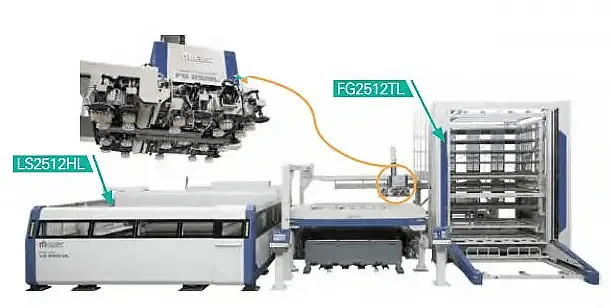

図3は、レーザー複合加工機の自動選別システムと自動インテリジェント倉庫の接続を示している。

図3 レーザー複合加工機の自動仕分けシステムと自動インテリジェント倉庫のドッキング

中央制御システムは、顧客の上位管理システムに基づいて処理計画を編成する。これが、自動インテリジェント倉庫と、各倉庫に指示を出す。 板金加工 ユニットで処理を開始する。

シートメタルが準備されると、自動加工のサイクルが始まる。

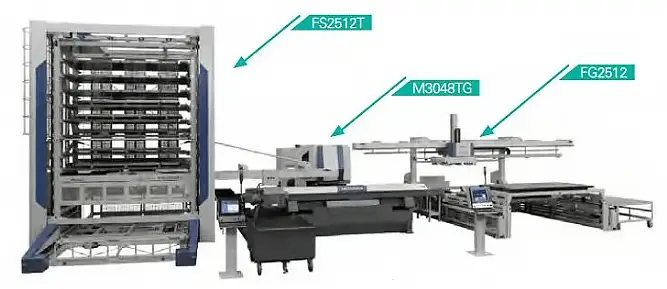

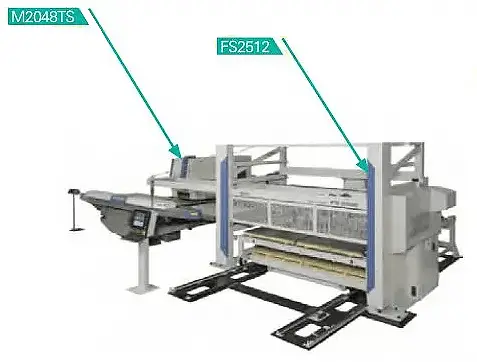

自動仕分け立体倉庫ユニット(図4)と従来のソリューションとの違いは、原材料と完成品の供給を自動インテリジェント倉庫ではなく、8層または10層の独立した倉庫と荷役仕分けツールで処理することである。

図4 ファイバーレーザー複合加工機の自動仕分け立体材料倉庫ユニット

レーザー選別システムは、少なくとも250mm×100mmのワークと235kgまでのプレートを選別することができる。

処理プランが レーザー切断 機械の操作インターフェイスは、材料倉庫は、処理計画の指定された材料層と完成品層に基づいて自動的に入出庫します。入出庫仕分けとパレタイジングは入出庫仕分けツールを通して行われる。

資材倉庫ユニットは使い勝手がよく、場所を取らず、投資コストも比較的低い。

レーザー選別システムとは異なり、CNCパンチの自動選別システムは、選別工程の最後に補助パンチを使用する必要がある。これは、CNCパンチが交換テーブルを持っていないため、選別実行中は待機状態でなければならないからである。

CNCパンチソーティングシステムは、少なくとも100mm x 80mmのワークピースを選別することができ、最大110kgのプレートを扱うことができる。

CNCパンチの操作インターフェースで加工計画が作成されると、加工計画で指定された材料層と完成品層に基づいて、材料倉庫が自動的に入出庫する。入出庫仕分けとパレタイジングは入出庫仕分けツールを通して行われる。

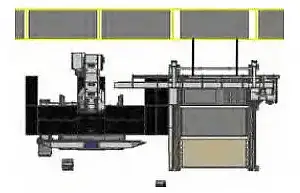

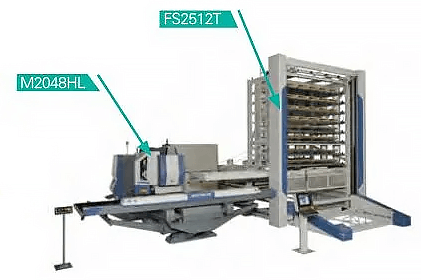

システムは、自動倉庫(図5に示す)、立体資材倉庫ユニット(図6に示す)、または独立したユニット(図7に示す)として動作するように接続することができる。

図5 CNCパンチの自動仕分けと自動倉庫のドッキング

図6 CNCパンチの自動仕分け立体材料倉庫ユニット

図7の手動台車は、異なる工程や製品の自動選別用に設計されている。

図7 CNCパンチの自動選別独立ユニット

CNCパンチ・レーザー切断機用自動搬出入システムは、大板ネスティングあり、ネスティングなしを問わず、定尺材の自動搬出入に利用できる。

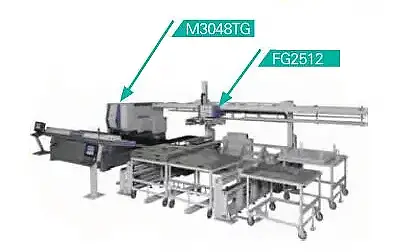

CNCパンチ/レーザー切断機は、図8と図9に示すように、自動倉庫、立体材料倉庫、FG自動仕分けシステムと組み合わせることができる。

図8 CNCパンチのレーザー複合機の立体材料自動搬出入ユニット

図9 CNCパンチの自動搬出入ユニット

自動選別システムに比べ、簡単な操作、フレキシブルなアプリケーション、初期投資の低減といった利点がある。

企業は、CNCパンチやレーザー切断機の半自動運転モードまたはスタンドアロン運転モードとして、特定の運用ニーズに応じて使用することができます。

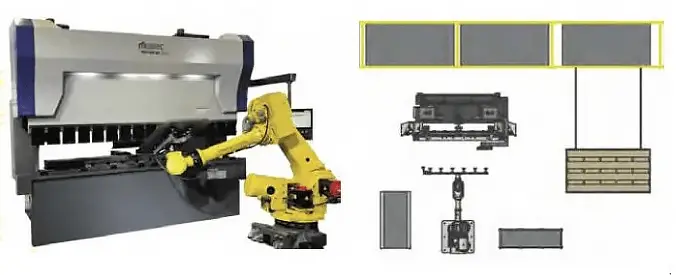

インテリジェント自動倉庫と組み合わせた自動曲げシステムの応用(図10に示す)は、前述の板金加工ユニットシステムと同様である。

図10 自動曲げ荷役と自動インテリジェント倉庫のドッキング

自動倉庫と連動しない場合は、独立した自動曲げユニットとして機能する。また、ベンディングマシン単体での手動操作も可能です。

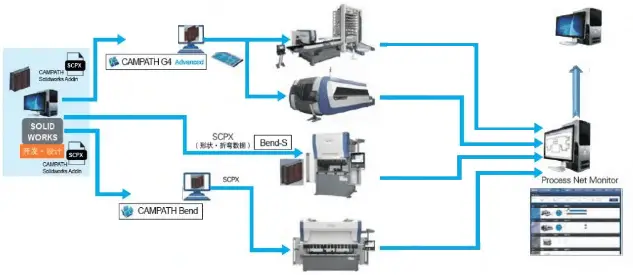

シートメタル・ソフトウェアの適用プロセスを図11に示す。

図11 板金ソフトウェア・アプリケーションのフローチャート

顧客が設計した3D製品の自動加工から、パンチ・レーザーソート・ネスティング・曲げなどの加工プログラムの自動バッチ処理まで、各加工ユニットシステムへの自動プッシュにより、生産工程の完全自動化を実現できる。

同時に、各装置の実際の加工状況を監視し、リアルタイムで加工データを収集し、顧客のMESなどの上位生産管理システムにフィードバックする。

科学技術の進歩に伴い、板金設備はモノのインターネット(IoT)とビッグデータの時代に突入した。板金製造業界の大手企業の多くは、自動化されたフレキシブルな加工ラインを多数有しており、優れた板金設備には、それに見合ったインテリジェントな板金ソフトウェアが必要であることを認識するようになった。

板金自動化装置はスマートフォンのようなもので、適切なソフトウェアシステムがなければ、その潜在能力や価値を最大限に発揮することはできません。そのため、板金オートメーション機器を購入する際には、それに見合ったインテリジェントな板金ソフトウェアを選択することが重要です。

結論として、板金自動化設備を購入する前に、企業は自動化と柔軟な加工ラインに必要な仕様、用途、工程をできるだけ明確にすることをお勧めします。

板金設備メーカーの技術者とコミュニケーションを取る一方で、業界の専門家や同業者の意見や提案を求めることも重要である。

適切な板金加工ラインを選択することで、企業は人事異動、生産能力の変更、製品の変更、工程の変更、アプリケーションの変更といった現実的な問題に効果的に対処することができ、将来の成長と発展のための強固な基盤を築くことができる。