製造中の金属部品になぜ亀裂が入るのか不思議に思ったことはありませんか?この洞察に満ちたブログ記事では、鍛造クラック、熱処理クラック、原材料クラックの興味深い世界に飛び込みます。当社の専門機械エンジニアが、これらの一般的な欠陥の原因、特定、予防についてご案内し、製造プロセスを強化するための貴重な知識を提供します。

ひび割れには、原料のひび割れ、熱処理によるひび割れ、鍛造によるひび割れなどさまざまな種類があり、混乱することもある。

ひび割れが発生した場所を正確に特定することで、ひび割れが発生した原因を分析するのに役立つからだ。

まず、「素材の割れ」と「鍛造の割れ」の概念を明確にする必要がある。鍛造後に発生する割れは「鍛造割れ」と考えるべきである。

しかし、鍛造亀裂が発生する主な要因は、以下のように分類することができる:

大まかに区別するために、き裂は巨視的な形態によって分類することができる。横き裂は一般的に母材とは無関係であるが、縦き裂はき裂の形態と鍛造プロセスを組み合わせた解析が必要である。

脱炭 クラックの両側にある場合は、鍛造中に発生したことを示している。原料に起因するのか、鍛造工程に起因するのかについては、金属組織と工程に基づく分析が必要である。

同じモデルで同じバッチのワークピースでは、鍛造クラックは通常、同じ位置にあり、顕微鏡下で比較的浅く伸びている。 脱炭 の両側にある。材料クラックは同じ場所に繰り返し発生するわけではなく、顕微鏡下で深さが異なることもある。観察し分析するには、まだ規則性がある。

材料の亀裂は、そのほとんどが材料の長手方向に沿っている。クラックには2種類ある。 鍛造の種類 一方は、冷間鍛造中の格子損傷による引き裂き現象によるもので、金属組織学的に区別できる。

鍛造の目的は以下の通りである:

従って、鍛造用の原料の内部には一定の欠陥がなければならない。大型の鋳造鍛造品は、鋼塊から直接鍛造されることが多く、この鋼塊には必然的に多くの欠陥が含まれる。 鋳造欠陥.合理的な鍛造は、これらのいわゆる欠陥も鍛造することができる。

したがって、鍛造工程の合理性が、鍛造品に亀裂が入るかどうかを決定する主な要因である。

勿論、安定した鍛造工程に基づき、鍛造前に原料欠陥等級に対する明確な管理要求がなされ、鍛造中にそれを超える原料欠陥により割れ現象が発生した場合は、「原料欠陥に起因する鍛造割れ」とみなすことができる。

亀裂の問題は、鍛造工程の分析、加熱工程中の保護雰囲気の有無の検討と相まって、具体的な分析が必要である。

鍛造は、原料の亀裂を鍛造して圧縮する工程でなければならない。酸化スケールは通常、引き締まった灰色であり、サンプリング工程で生じた汚れた緩い破片は黒色である。

高倍率で見れば違いはわかるが、エネルギースペクトル分析であれば、他の方法では見分けがつかない場合でも必ず見分けることができる。

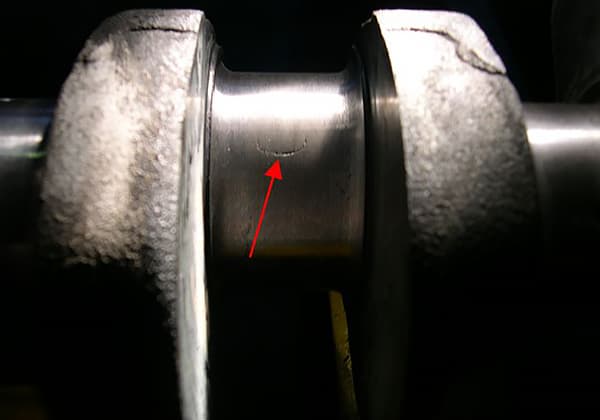

鍛造クラックは一般に鍛造変形中の高温で形成される。亀裂が拡大して空気に触れると、倍率100倍または500倍の顕微鏡で、亀裂の両側に酸化スケールと脱炭が見られ、組織は主としてフェライト系である。

これらの亀裂の形態学的特徴は、比較的厚く、しばしば複数の形態で存在し、明確な尖端がなく、比較的丸く純粋で、明確な方向性がないことである。

このような典型的な形態に加えて、より微細な鍛造クラックが現れることもある。クラック周辺の脱炭は完全ではなく、部分的である。

鍛造クラックの典型的な例には、以下のようなものがある:

クラックのエッジに酸化物が付着している。

鍛造割れは、鋼の鍛造工程中に形成されるもので、その原因は様々である。主に、原材料の欠陥に起因する鍛造割れと、鍛造工程自体に起因する鍛造割れに大別される。

素材欠陥には、残留引け巣、鋼中介在物、皮下気泡、引け巣、白斑、積層などがある。これらの欠陥は、鍛造前の鋼中に既に存在している場合があり、除去または処理されないと、鍛造工程中に亀裂の形成につながる可能性がある。

鍛造工程での不適切な取り扱いも、鍛造割れの重大な原因である。これには、過熱、焼き過ぎ、鍛造の最終温度が低すぎること、鍛造後の冷却が急すぎることなどが含まれる。これらの要因はすべて、鍛造品に過度の内部応力をもたらし、ひび割れを誘発します。

鍛造割れの発生を防止するためには、様々な対策が考えられる。例えば、選択されたビレットは、すべての表面欠陥を徹底的に洗浄し、十分な高温均質化処理を受けて残留内部応力と結晶粒偏析を除去し、それによって金属の塑性を高めるべきである。

さらに、フィレット半径を適切に大きくする、せん断応力を低減する、型鍛造の最終段階での変形領域を限定するなど、鍛造工程を改善することも、亀裂の発生を防止するのに役立つ。

既存の鍛造亀裂の場合、特定の修復方法を採用することができる。例えば、サブマージアーク溶接は、効果的な亀裂補修技術であり、フラックス層の下で自動的に溶接プロセスを完了させることができ、効果的に亀裂を補修することができる。

さらに、大型鍛造品の表面横亀裂は、検出後に火炎洗浄によって除去し、その後の鍛造で亀裂が拡大するのを防ぐことができる。

焼入れ・加熱工程で発生するクラックは、鍛造・加熱工程で発生するクラックと比較して、性質や形態が大きく異なる。

構造用鋼の場合、熱処理温度は一般に鍛造温度よりはるかに低い。

高速度鋼や高合金鋼であっても、加熱・保温時間は鍛造温度よりもはるかに短い。熱処理温度が高すぎる結果、加熱工程で初期割れが発生し、より粗い粒界に沿って分布する割れが生じることがある。

部品の加熱速度が速すぎる場合、初期クラックも発生し、クラックの両側にわずかな脱炭が見られるが、クラックの内側と尾部には酸化スケールが存在する。

装置の故障により、極端に高温になることで、材料が粗粒構造になり、クラックがチューブ状の結晶境界に沿って分布することもある。

クエンチング・クラックの典型的な例は以下の通り:

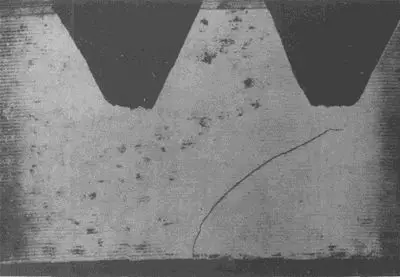

倍率500倍の顕微鏡で見ると、クラックは鋸歯状に見え、始端が広く終端が小さい。クラックには異常な金属組織や脱炭は見られず、鋸歯状に広がっており、典型的な焼入れクラックの特徴を有している。

鍛造クラックの原因:

鍛造工程では、ヘアライン・クラック、サンドホール、介在物、表面下の気泡、引け巣、白斑、ラミネーションなど、材料の表面や内部の欠陥が原因で鋼材に亀裂が入ることがある。

過加熱、過加熱、低すぎる最終鍛造温度、および鍛造後の速すぎる冷却のような劣悪な鍛造工程または不適切な操作も、鍛造品の割れの原因となる。

熱処理クラックの原因:

焼入れ割れとは、主に巨視的な応力によって生じる巨視的な割れである。実際の生産現場では、鋼製ワークピースの構造設計が不適切であったり、材料の選択が不適切であったり、焼入れ時の温度管理が不十分であったり、冷却速度が不適切であったりすることが原因であることが多い。 内部応力 焼き入れ中に、形成された微小クラックが膨張し、巨視的な焼き入れクラックが形成される。

一方、微視的なクラックの数を増やすと、材料の脆性破壊SKに対する抵抗力が低下し、クエンチングクラックが形成される可能性が高くなる。

焼き入れ割れに影響する要因は数多くあるが、ここでは生産現場でよく遭遇するケースをいくつか紹介する。

(1) 計器の指示温度が実際の炉の温度より低いため、焼入れ温度が高くなり、焼入れ中にワークが過熱して割れが発生する。過熱された焼入れ割れの金属組織には、常に粗大な結晶粒と粗大な マルテンサイト.

(2) 実際の 炭素含有量 の含有量は、鋼種によって指定された含有量よりも高い。通常の 焼き入れ工程 元の鋼種の焼入れ温度を上げることは、鋼の焼入れ温度を上げることに等しく、部品の過熱や粒成長を引き起こしやすく、焼入れ時の応力を増加させ、割れを引き起こす。

焼入れ割れなのか、焼き戻し割れなのか、鍛造割れなのか、研削割れなのかを区別することは、割れがどの工程で発生したのかを正確に特定し、割れが発生した原因を分析するために重要である。

まず焼入れ割れと研削割れの形態の違いに注意する。焼入れクラックと研削クラックを区別するには、クラックの形状、特にクラックの進展方向に注意する。

研削クラックは研削方向に垂直で、平行線状または亀甲模様に現れる。研削クラックは浅く、焼入れクラックは一般に深く大きい。

クエンチング・クラックは研削方向とは無関係で、しばしば直線的なナイフカット状のクラックとして現れる。

次にクラックが発生する場所に注意を払うこと。鋭利な角、穴の縁、刻印、スタンピングや機械的な表面欠陥など、クラックが発生する箇所はほとんどが焼入れクラックです。

第三にまた、部品の破断面を観察することで、焼入れ割れと鍛造割れや他の条件による割れを区別することができる。

クラックの表面が白色、暗白色、または淡紅色である場合(クラック発生時の水錆によるもの)。 水冷)であれば、焼入れ割れと判断できる。クラック表面が黒褐色で、酸化スケールが均一であれば、それは焼入れクラックではなく、鍛造または圧延中に形成された既存のクラックが焼入れ中に拡大したものである。

クエンチング・クラックは、その下に形成される。 MSポイントその表面は酸化されない。

第四に微細構造では、焼入れ割れは粒界に沿って破壊する。結晶粒界に沿ってではなく、結晶粒の中にある場合は疲労き裂である。

第5にクラックの周囲に脱炭がある場合、それは焼入れクラックではなく、焼入れ前に存在したクラックである。焼入れクラックは焼入れ中に発生し、脱炭は起こらないからである。

鍛造クラックを防止するための最新の技術には、主に以下のようなものがある:

材料加工の最適化鍛造モジュールにおけるS、P、Sb、Bi、Pb、Snなどの有害な低融点不純物の横方向偏析や、横方向のマイクロクラックの存在などの問題を改善することで、焼入れ割れの発生を効果的に防止することができる。これには、これらの不純物の影響を最小限に抑えるために、鍛造前に材料の化学組成と熱処理を調整する必要があります。

鍛造工程の改善アルミニウム合金金型鍛造の折れ・割れの品質管理については、予防の原則を重視し、工程技術と生産管理を組み合わせた方法を提案する。すなわち、鍛造工程では、設備の選定、金型の設計、鍛造パラメータの最適化などに重点を置き、割れの発生を抑える。

高度な検出技術の採用:鍛造品に対して迅速かつ正確な検出を行うことで、潜在的な亀裂問題を時間内に発見することができる。これには、高精度の顕微鏡で材料の微細構造を観察したり、X線やその他の非破壊検査法で材料の全体的な品質を評価したりすることが含まれます。これにより、亀裂が生じる前に介入することが可能になります。

厳格な品質管理の実施鍛造生産では、包括的な品質管理システムを確立する必要がある。原材料の選択から完成品の検査に至るまで、すべての工程が基準に従って厳格に実施されなければならない。これには、鍛造設備の定期的なメンテナンスと校正、および作業者が鍛造工程を正しく理解し実行できるようにするためのトレーニングが含まれる。

原材料の欠陥が鍛造工程中の亀裂形成に及ぼす影響を正確に特定し評価するためには、まず原材料の主な欠陥とそれらが鍛造品の品質に及ぼす影響を理解する必要がある。組成・組織偏析、非金属介在物、デンドライト偏析、ポロシティなど、原材料の内部欠陥や表面欠陥は、いずれも成形プロセスや鍛造品の最終品質に影響を及ぼす可能性がある。したがって、これらの欠陥を特定することは、亀裂形成への影響を評価するための最初のステップである。

次に、有限要素シミュレーションと実験計画によって、折れ欠陥のような典型的な欠陥の形成メカニズムに対する鍛造パラメータ(速度など)の影響を分析することができる。これにより、これらの欠陥が亀裂形成にもたらす潜在的なリスクを評価することがさらに可能になる。

さらに、超音波制御法と渦電流技術を用いることで、金属製品の表面および内部き裂の深さを効果的に評価することができ、き裂欠陥の定量的な特性評価の基礎となる。

画像処理技術もまた、ひび割れ形成を特定し評価するための重要な手段である。Matlabのようなソフトウェアで実装された亀裂検出とマーキングの方法は、その後の解析のために潜在的な亀裂領域を特定するのに役立つ。

さらに、ディープラーニングに基づく手法は、ひび割れ幅の自動測定をさらに促進し、それによって構造損傷の潜在的リスクをより正確に評価することができる。

鍛造工程では、過熱、焼き付き、または低すぎる最終鍛造温度に起因する亀裂を効果的に低減するために、以下の具体的な操作を採用することができる:

加熱速度と時間をコントロールする:

脱炭欠陥や過熱欠陥を避けるため、急速加熱法を使用し、高温段階での加熱時間を最短にする。これにより、金属の塑性が改善され、割れずに大きな変形を受けやすくなる。

鍛造初期温度と最終鍛造温度を厳密に管理する:

炭素構造用鋼と合金工具鋼のような異なる種類の鋼の場合、初期鍛造温度は炭素含有量に応じて調整する必要がある。特にステンレス鋼の場合、適切な鍛造初期温度を選択し、鍛造割れを避けるために最終鍛造温度は950℃以下とする。

加熱前にビレットを保護する:

条件が許せば、加熱前にビレットに保護層(ガラス粉など)を塗布し、脱炭を抑え、過熱や焼けを防ぐ。

十分な変形と正しい操作技術を確保すること:

鍛造工程では、最後の火の最終鍛造温度を厳密に制御し、割れを避けるために十分な変形を確保する必要があります。同時に、不適切な操作によって引き起こされる亀裂を避けるために、鍛造プロセスの優れた操作技術に注意を払う必要があります。

大型鍛造品表面の横クラックの火炎洗浄法については、以下の点で改善と最適化が可能である:

高度な火炎洗浄技術を採用: SMS-20火炎洗浄機の分析に基づき、火炎洗浄技術は効果的に表面欠陥を除去することができます。洗浄深さを最適化することで、洗浄効率と品質を向上させることができる。したがって、自動炎洗浄システムなど、より効率的で先進的な炎洗浄装置と技術を導入することで、洗浄結果を大幅に向上させることができる。

鍛造プロセスを最適化する: F92材は鍛造工程で表面亀裂欠陥が発生しやすいため、特にCrとW合金の含有量が高い場合、従来の火炎「走査」効率は非常に低い。したがって、鍛造パラメータの調整や金型設計の改善など、鍛造工程を最適化することで、横表面割れの発生をある程度低減または回避することができる。

他の洗浄技術と組み合わせる: 火炎洗浄は効果的な表面処理方法であるが、より良い洗浄結果を得るためには、他の洗浄技術と組み合わせて使用することも考えられる。例えば、酸洗やショットブラスト洗浄工程は、表面品質をさらに向上させることができる。このように複数の技術を組み合わせる方法は、特定の表面欠陥に対してより優れた洗浄効果を発揮する可能性がある。

インテリジェント制御技術の応用: インテリジェント制御技術の発展により、これらの技術を火炎洗浄プロセスに適用することで、より精密な制御と操作が実現し、洗浄の精度と効率が向上する。これには、洗浄プロセスのリアルタイムモニタリングや洗浄パラメーターの自動調整などが含まれる。