巨大な金属部品がどのようにしてピンポイントで正確に成形されるのか、不思議に思ったことはありませんか?4コラム油圧プレスの世界に足を踏み入れてください。このパワフルな機械は、油圧を使って金属やプラスチックなどの素材を成形します。その内部構造を知り、製造工程に革命を起こす方法を学びましょう。準備はいいですか?

4コラム油圧プレスは、精密な材料成形と加工のために設計された高度な産業機械です。この多目的な装置は、油圧力を利用して、通常20トンから2000トン以上の大きな圧縮力を発生させます。このプレスの名称は、その特徴的な構造に由来しています。4本の頑丈な円筒形コラムは、上部プラテンの動きをガイドし、プレス作業全体を通して正確なアライメントを保証します。

こちらも参照のこと:

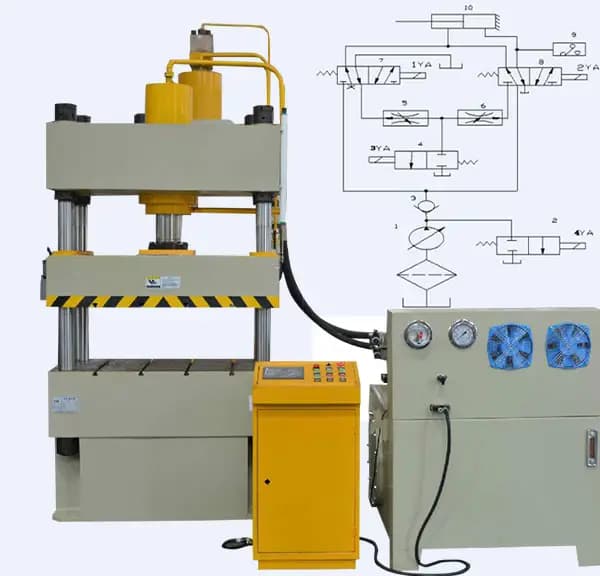

フォーコラムの油圧トランスミッションシステム 油圧プレス 動力機構、制御機構、実行機構、補助機構、作動媒体の5つの主要な構成要素からなる。

油圧エネルギーを発生させる動力機構は、通常、1つまたは複数の油圧ポンプを使用する。ポンプの選択は、要求されるアクチュエータの動作速度と圧力範囲に依存する:

制御機構は作動油の流量、圧力、および方向を調節するもので、通常はバルブと電子制御を使用する。実行機構は、通常は油圧シリンダで構成され、油圧エネルギーを機械的な力と運動に変換する。補助機構には、フィルタ、熱交換器、アキュムレータなどのコンポーネントが含まれ、システムの効率と寿命を維持する。作動媒体は、通常は作動油であり、システム全体に動力を伝達する。

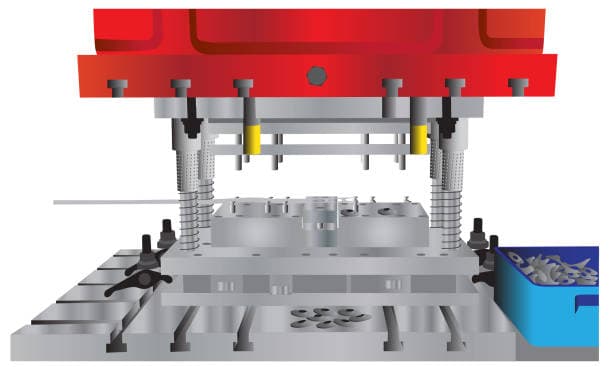

4コラム設計により、均一な圧力分布が確保され、ラムとベッド間の平行度が維持されます。このプレスタイプは、以下のような様々な金属成形工程に優れています:

金属加工以外にも、4コラム油圧プレスは多用途に使用できます:

広い面積に正確で制御された力を与えるプレスの能力は、精度と再現性が最も重要な現代の製造工程に不可欠です。

当初、油圧プレスは作動媒体として水を使用していた。しかし、潤滑を強化し、腐食を減らすために、少量の乳化油を加え、作動媒体としてエマルジョンを形成した。

その後19世紀後半には、鉱油を作動媒体とするオイルプレスが登場した。この種のオイルは潤滑性に優れ、腐食に強く、適度な粘性を持つため、油圧プレスの性能を高める。

20世紀後半、新しいタイプの水性エマルジョンが開発された。当初の「水中油型」エマルジョンとは異なり、この新しいタイプは「水中油型」エマルジョンであった。

水中油型」エマルジョンの外相は油であり、油と同様の潤滑性と耐腐食性を発揮する。しかし、油分が少ないため燃焼しにくい。

その利点にもかかわらず、水性エマルジョンのコストは比較的高く、そのため普及には限界があった。

油圧プレスに使用される作動媒体は、圧力を伝達するだけでなく、機械の作動部品が敏感で、信頼性が高く、長持ちし、漏れが最小限であることを保証するという、2つの役割を果たします。

油圧プレスの作動媒体の基本要件は以下の通りである:

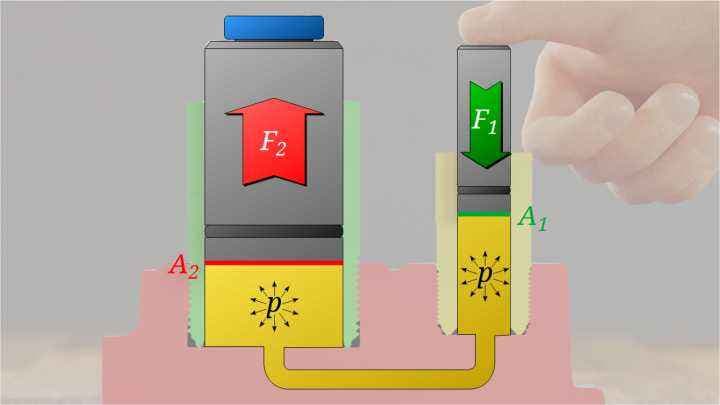

4コラム油圧プレスは、単に油圧プレスとも呼ばれ、パスカルの法則に基づく液圧を動力源とする機械です。油圧プレスには多くの種類があります。

油圧プレスの用途は、特定の要件に基づいて変化する。油圧プレスは、圧力の伝達に使用される液体の種類によって、主に2つのタイプがあります。

油圧プレスは相当な全圧を発生するため、鍛造やスタンピング作業によく使われる。

鍛造油圧プレスはさらに2つのタイプに分けられる: 金型鍛造 油圧プレスと自由鍛造油圧プレスがある。型鍛造油圧プレスは金型を必要とするが、自由鍛造油圧プレスは金型を必要としない。

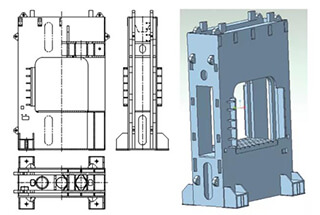

4コラム油圧プレスは、主要構造アセンブリと油圧制御システムという2つの主要システムから構成される高度な機械である。

主な構造部品は以下の通り:

油圧制御システムには以下が含まれる:

この多用途マシンは、以下のようなさまざまな成形工程に優れている:

4コラム設計は、Cフレームプレスと比較して優れたガイダンスと平行度を提供し、加工面全体に均一な圧力分布を確保します。そのため、高い精度と再現性が要求される用途に最適です。

このプレスは、統合されたパワーユニットと集中電気制御システムを特徴としています。3つの主要動作モードがあります:

高度なモデルでは、プロセス制御と品質保証を強化するために、CNC制御、リアルタイムの力モニタリング、データロギング機能を組み込むことができる。

油圧プレスの構造設計には、ダブルコラム、4コラム、8コラム、溶接フレーム、多層鋼帯巻きフレームなど、いくつかの構成がある。中型および小型の縦型油圧プレスでは、Cフレーム設計も一般的である。

Cフレーム油圧プレスは、3つの側面が開いているためアクセス性が向上し、操作が容易になります。しかし、この設計は全体的な構造剛性を損なう。一方、スタンピング作業に使用される溶接フレーム油圧プレスは、優れた剛性を提供します。これらのプレスは、前面と背面が開いている一方で、左右の側面は閉じており、アクセス性と構造的完全性のバランスがとれています。

垂直4コラムの自由鍛造油圧プレスでは、オイルシリンダは上部ビームにしっかりと取り付けられています。プランジャーは可動ビームに堅固に連結され、コラムによってガイドされ、油圧に応じて垂直に移動します。プレスには、水平方向に移動可能な可動ワークテーブルが組み込まれている。上部アンビルと下部アンビルは、それぞれ可動ビームの下と作業テーブル上に設置される。上下のビームとコラムで構成されるフレームは、運転中に発生する作業力を負担する。

ポンプアキュムレータシステムを使用する大型および中型の自由鍛造油圧プレスでは、3段の作業力能力を達成するために、通常3シリンダ構成が採用される。この設計は、多用途性とパワーモジュレーションを向上させます。主作業シリンダは、バランスシリンダとリターンシリンダによって補完され、これらは制御された動きとサイクル完了を容易にするために上向きの力を加えます。

これらの高度な構造設計と油圧システムにより、さまざまな金属成形および鍛造用途において、正確な力制御、エネルギー効率の改善、生産性の向上が可能になります。

4コラム油圧プレスは、独立したパワーシステムと電気制御ユニットを装備し、調整、手動、半自動という3つの運転モードの集中ボタン制御を提供します。作業圧力、プレス速度、ストローク長、無負荷急降下・急減速の範囲を正確にカスタマイズすることができ、特定のプレス工程要件に対応します。さらに、この機械は排出工程を実行することができる。

このプレスは、標準プレス、排出プレス、絞りプレスの3つのプロセスモードを備えており、それぞれに定圧と定ストロークの2つのプロセス制御オプションがあります。定圧成形プロセスには、プログラム可能な排出遅延とプレス後の自動後退が含まれます。

この機械の制御システムの中核には、最新のPLC(プログラマブル・ロジック・コントローラ)があり、高精度の作業を保証している。移動式作業プラットフォームは周波数変換コントローラによって駆動され、エネルギー効率と速度制御が向上しています。YH25-315D "T "型移動作業プラットフォームは先進的な設計で、油圧プレスシリーズの自動化能力を大幅に向上させ、生産能力を高め、オペレーターの疲労を軽減します。

エネルギー伝達媒体として作動油を利用するこのプレスは、先進的なマスタースレーブシリンダー油圧回路を内蔵しており、油温が低く優れた熱管理に貢献します。このプレスは、印象的な性能指標を達成している:

プレスの構造設計は、堅牢な4コラム、3プレート構成を特徴としています。可動プレートの垂直精度は、4つの精密ガイドスリーブによって維持されます。この設計により、上下の作業面間の平行度が非常に高く、どの位置でも最大偏差0.08 mm未満となり、高精度の成形作業が保証されます。

市場には数多くの種類の油圧プレスがあり、それぞれが異なる部品や材料の加工に適した設計となっている。

多くの大規模な材料加工と 金属材料 現在、生産施設では、費用対効果が高く使いやすい4コラム油圧プレスが一般的に使用されている。

では、4コラム油圧プレスの利点は何か。

4コラム油圧プレスから発生する圧力は安定しており、金型の摩耗を低減し、数値制御の下でより精密な製品形成につながります。生産される鍛造品は高品質で、バリが少なく、公差が小さいため、高い精度が得られます。

この油圧プレスにより、切削加工が少なくなり、旋削、フライス、プレーニングの追加工程が不要になります。例えば、シリンドリカルギアやベベルギアの歯形を直接成形して生産することができます。

油圧プレスのモーターはデジタル制御され、ユーザーは簡単な変位と速度パラメーターを入力することで、インテリジェントでフレキシブルなプロセスカーブの数値制御を実現します。これにより、ユーザーがプロセスカーブをコンパイルする必要がなくなり、非常に便利に使用できます。

圧力数値制御は、金型が過労、摩耗、損傷しないことを保証する。

4コラム油圧プレスは、クラッチ摩擦エネルギー消費なし、フライホイールアイドリングエネルギー消費なし、モーターの高効率など、いくつかの省エネ機能を備えています。これらの特徴により サーボプレス 効率的かつ省エネである。

4コラム油圧プレスの装置には消耗部品がなく、耐久性に優れている。モーターローターには巻線、導線、永久磁石がないため、永久磁石サーボモーターよりも強度が高い。頑丈で信頼性が高く、衝撃にも強い。メンテナンスフリーの装置は、メンテナンス要員を節約し、メンテナンスに要する時間を短縮します。

4コラム油圧プレスの本体にはトン数計が装備されており、圧力制御下で金型の調整とテストを行うことができます。機械を停止させることなく、ゆっくりと金型を調整することができるため、特別な金型調整・試験設備や人員を必要としません。そのため、金型調整の手間が省け、作業時間も短縮できます。

4コラム油圧プレスの操作は、高速コンピュータ・インテリジェンスによって制御されるため、手動操作の必要なく完全自動化が可能です。

自動車のエンジンブラケットやラジエーターブラケットなどの典型的な部品では、ハイドロフォーム部品はプレス部品に比べて20%~40%軽量化されます。中空段付きシャフト部品では、40%~50%の軽量化が可能です。

ハイドロフォーミング部品は通常1セットの金型しか必要としないが、スタンピング部品はしばしば複数セットの金型を必要とする。例えば、ハイドロフォーミングによるエンジンキャリア部品の数は6個から1個に減らすことができ、ラジエーターブラケット部品の数は17個から10個に減らすことができる。

例えば、ラジエーターブラケットでは、放熱面積が43%増加し、はんだ接合数が174から20に、工程数が13から6に削減され、生産性が66%向上した。

例えば、ハイドロフォーミングによって形成されたラジエータブラケットの剛性は、垂直方向で39%、水平方向で50%向上させることができる。

使用されているハイドロフォーム部品の統計分析によると、ハイドロフォーム部品の生産コストはプレス部品に比べて15%~20%低く、金型のコストは20%~30%低い。

4コラム油圧プレスによくある不具合とメンテナンス方法:油圧プレスには精密部品が多く使われている。 伝送システム.

機械における油圧トランスミッションは、その利便性と省力化で知られる一方で、損傷しやすいという欠点もある。

その主な原因は、その作動原理と構造的特性に対する理解不足にあり、その結果、予防保全技術に対する理解も不十分である。

油圧システムの問題を引き起こす主な要因は、汚染、過熱、空気の混入の3つである。

これら3つの要因は密接に関連しており、どれかひとつでも起これば、さらなる問題を引き起こす可能性がある。

実践の結果、4コラム油圧プレスシステムの問題の75%は、これら3つの要因に起因することがわかった。

クリーンルームは、清潔な床、閉め切ったドアと窓を備え、約20℃の温度を維持する必要がある。

その他の一般的なメンテナンス:

粘度、密度、蒸気圧、空気溶解度、嵩弾性率、耐燃焼性、温度範囲、圧力範囲、潤滑性、相溶性など、使用する油の特性を特定し、特定の要件に基づいて作動油を選択または装備した後、油圧システムの作動媒体の問題を解決することができます。

しかし、不適切な使用は、オイルの特性を変化させる可能性がある。例えば、ある温度と圧力におけるオイルの粘度は、活性に関係なく一定であると一般に信じられている。実際には、過度のせん断を受けると、オイルの粘度は著しく低下する。

長期間使用された作動油の場合、その温度範囲は酸化安定性と熱安定性によって決定される。

したがって、作動油は初期酸化温度以下の温度で長期間保管・移送・充填し、保管・移送・充填時の汚染を防止する必要がある。

オイルの定期的なサンプリングと点検を実施し、定期的なオイル交換スケジュールを設定すべきである。

油圧システムの放熱を促進し、システムの密閉性を維持するために、タンク内に十分な油量を確保する。

漏れが発生した場合は、直ちに清掃すること。

4コラム油圧プレスの一般的な欠陥と保護技術:油圧トランスミッションシステムには、精密部品が使用されることが多い。

機械における油圧トランスミッションは、その利便性と省力化で知られる一方で、損傷しやすいという欠点もある。

これは、その作動原理や構造的特性についての理解が不足しているためであり、その結果、予防や保護方法についての理解も不十分である。

油圧システムには、コンタミネーション、オーバーヒート、エアの混入という3つの主な問題要因がある。

これら3つの要因は密接に関連しており、どれかひとつでも起これば、さらなる問題を引き起こす可能性がある。

油圧システムにおける問題の75%は、これら3つの要因に起因していることが実践によって示されている。

アクションの失敗

スライディング・ブロック・クロール

圧力をかけて下降

トラブルシューティング:パイロットバルブを調整し、1MPa以下の圧力で使用する。

シリンダーポート(またはピストン)のシールリングからのオイル漏れ

トラブルシューティング:シーリングリングを点検し、破損している場合は交換する。

トラブルシューティング:圧力値の調整

トラブルシューティング:バルブポートの点検と再装着

圧力計のオイル通路に空気が入っている。

トラブルシューティング:コネクタを緩め、押し上げる際にブリードする。

トラブルシューティング:パイプラインが緩んでいないかチェックし、緩んでいる場合はしっかりとクランプする。

トラブルシューティング:圧力ゲージを交換する。

圧力補正可変ポンプ流量が小さすぎる。

トラブルシューティング:オイルポンプの要件に応じて調整する。

トラブルシューティング:オイルポンプのオイルドレンからのオイル出力が4L / minを超える場合は、メンテナンスのために取り外す必要があります。

トラブルシューティング:各パーツの対応リンクをチェック。

圧力降下

トラブルシューティング:対応するバルブのシーリングファスナーが損傷していないか確認し、損傷している場合は交換する。

漏れているパイプラインを修理・溶接し、圧力試運転が正常かどうかをチェックする。

トラブルシューティング:シーリングリングを交換する。

上記の情報は、一般的な状況の概要を示すものです。実際の使用中に故障が確認された場合、トラブルシューティングの手順を行う前に、まず原因を分析することが重要です。

中国では、油圧プレスの機種が多様であり、剛性、精度、使用方法などのレベルが異なるため、生産工程の性質、バッチサイズ、金型条件、要求精度などに基づいて油圧プレスを選択する必要がある。

4コラム油圧プレスは、工業生産で広く使用されている機器ですが、費用対効果の高いオプションを見つけるのは難しいかもしれません。

4コラム油圧プレスを頻繁に使用し、操作する人にとって、適切な機器を見つけることは難しいかもしれない。

購買パートナーは、実際のニーズに基づいて仕様を決定し、以下の原則に従うことが推奨される:

購入の前に、プレスする形状や原材料、希望する出力、4コラム油圧プレスに対する特別な要求事項 を決定することが重要である。そのうえで、メーカーに相談し、適切な機種を提供してもらう必要がある。

4コラム油圧プレスを選択する場合、装置の寿命を向上させ、将来の発展を支えるために、適切な圧力を確保することが重要である。公称圧力は実際の使用圧力よりも高くする必要があります。

4コラム油圧プレスの出力は機種だけでなく、装置の油圧システムにも左右される。高速システムは重要である。

4コラム油圧プレスのストロークは、成形品の大きさに十分対応し、金型から容易に取り出せるものでなければならない。

4コラム油圧プレスの品質は、その寿命に影響するだけでなく、生産効率にも影響します。

希望する機器のモデルを決定した後、複数の企業に連絡を取り、油圧プレスの価格、パラメータ、納品方法、その他の関連する詳細に関する情報を収集することをお勧めします。

また、生産される機器の品質を判断するために、生産規模、実際の加工能力、会社の技術力を評価するために、加工工場を訪問して現地調査を行うことを推奨する。

(1) 4コラム油圧プレスの外観デザインは合理的であるべきで、均一で滑らかな塗装が施され、表面は孔食のない滑らかなものでなければならない。

(2) 装置の試験中、異音や機械的振動がないか確認すること。

4コラム油圧プレスの圧力効果をテストし、テスト運転中にスムーズに作動することを確認する。

こちらも参照のこと:

多くの人は4コラム油圧プレスについて明確な理解を持っていない。据付と試運転は、装置の性能と効率にとって極めて重要である。

低価格を追求するあまり、アフターサービスを犠牲にしたり、高価格の機器に付属していると思い込んだりしないことが重要である。契約書に別条項として明記すべきである。

油圧プレスの購入を検討する際には、前述の要素を評価することに加え、安全性、メンテナンス性、設置サイクル、コストなど、性能に関する詳細な要件をプレスサプライヤーに提示することが重要です。

メーカーにとっては、生産サイクル、予算、金型設計、ワークピースの構造、金型交換の回数、プレスの外形寸法、プロジェクトの目的などが主な検討事項となる。

科学技術の進歩は、情報に基づいた賢明な決断を下すために、様々な油圧機械メーカーと緊密に連絡を取り合い、コミュニケーションを取り続けることの重要性を浮き彫りにしています。これが、高品質の油圧プレスを確実に選択する最善の方法です。