タービンの高温ボルトが数千時間の運転でなぜ破損したのか?この記事では、発電所の蒸気タービンに使用されていたボルトの破断を詳細に分析し、物理的・化学的特性を調べることで根本原因を明らかにする。詳細な検査を通して、材料の脆性と粗粒構造がボルトの破損にどのようにつながったかを明らかにし、将来の発生に対する洞察と予防策を提供します。過酷な条件下でタービン部品の耐久性を確保するために、エンジニアが考慮しなければならない重要な要素を学ぶことができます。

国内の熱発電機の組立能力と熱効率は常に向上しており、蒸気タービンの蒸気圧力の上昇につながっている。このため、蒸気タービンの高温部品材料に対する要求が高まっている。

例えば、高温用ボルトは、シリンダースプリットの気密性を確保する上で重要な役割を果たします。これらのボルトは、一般的に高温性能に優れた耐熱材料で作られています。

このボルトによく使われる材料のひとつが20Cr1Mo1VNbTiB鋼で、高い耐久強度と良好な耐リラクセーション性能を誇るパーライト熱延鋼である。

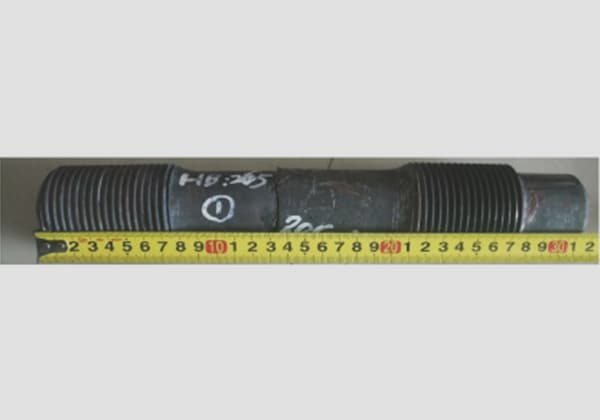

発電所の発電機ユニットの運転中、ゲートの高温ボルトが破損した。この発電機は47341時間稼動しており、ボルトは20Cr1Mo1VNbTiB鋼製で、M56mm×4mm×310mmの仕様であった。

研究者たちは、破損したボルトの徹底的な検査と分析を行い、同じバッチで同じ材質の破損していないボルトと比較して、破損の原因を特定した。研究者たちは、今後同じような事故が起こらないようにしたいと考えている。

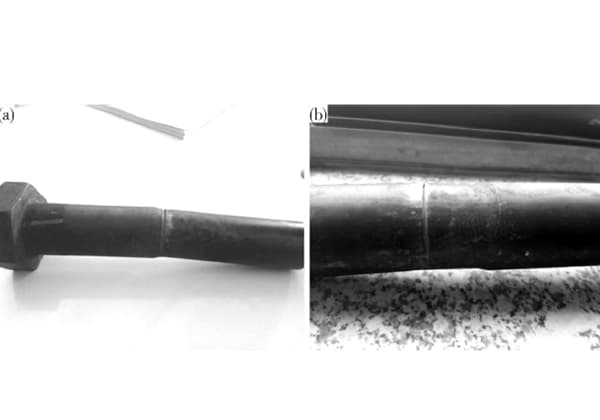

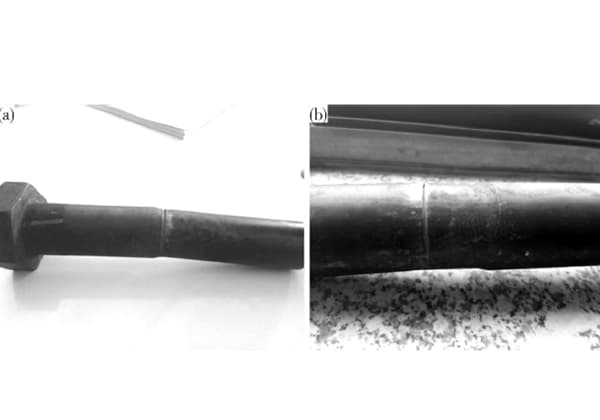

図1 折れたボルトのマクロ外観

図2 破断したボルトの破断面のマクロ形態

破断したボルトの全体と断面の形態をそれぞれ図1と2に示す。

破断箇所はボルトロッド上で、端面から約130mmの位置であることが確認された。断面は平らで粒状に見え、塑性変形の兆候はなく、典型的な脆性破壊を示している。

ボルトの外面を検査すると、ねじ山面が滑らかで、へこみ、亀裂、さび、バリ、その他応力集中の原因となるような欠陥がないことがわかる。

折れたボルトと比較用のボルトの中心部からワイヤー切断サンプルを採取した。切断面をサンドペーパーで平滑にし、アルコールで洗浄した後、フルスペクトル垂直直読分光計で化学成分を分析した。

実験の結果、両試料の化学組成は、DL/T 439-2018 Technical Guidelines for High Temperature Fasteners in Fossil Fuel Power Plantsに規定されている20Cr1Mo1VNbTiB鋼の要件を満たしていた。

折れたボルトと折れていないボルトの両方について、硬さ試験、引張試験、Uノッチ衝撃試験を行った。引張試験は、万能材料試験機を用いて室温で行い、引張強さなどの結果を得た、 降伏強度および破断後の伸びを測定した。衝撃吸収エネルギーは、衝撃試験機を用いて室温で測定した。 ブリネル硬度 をブリネル硬度計で測定した。試験結果を表1に示す。

表1 ボルトの機械的特性試験結果

| サンプル | 降伏強度 Rp0.2/MPa | 引張強さRm/MPa | 破断後の伸び A/% | 衝撃吸収エネルギー/J | 硬度/HB | |

| 端面 端面から20mmの横荷重面 | ||||||

| 折れたボルトの実測値 | 953 | 1071 | 15 | 25 | 290 | 278 |

| アンブロークンボルトの実測値 | 952 | 1066 | 17 | 86 | 266 | 269 |

| 基準値 | ≥735 | ≥834 | ≥12 | ≥39 | 252~302 | |

試験の結果、ボルトの硬度、引張強さ、降伏強さ、破断後の伸びは規格要求を満たしていた。しかし、破断したボルトの衝撃吸収エネルギーは25Jしかなく、規格要求値より大幅に低いことがわかった。このことは、破断したボルトの材料が脆く、衝撃荷重に対する抵抗力が低いことを示唆している。

一方、破断していないボルトの衝撃吸収エネルギーは86Jで、基準値をクリアしている。

破断したボルトと破断していないボルトの端面、および破断したボルトの破断面の断面を、DL/T 439-2018の推奨方法に従って、図3に示すようにマクロ構造を検査した。

図3 ボルト端面のマクロ形態

照明の角度を変えて観察すると、ボルトの破断端面と断面には、色と明るさの異なる多角形の粒子がパッチ状に並んでいる。肉眼では、拡大鏡で確認したように、ミクロ組織は平均直径2mm以上のマクロ粗粒で構成されていることが観察できる。

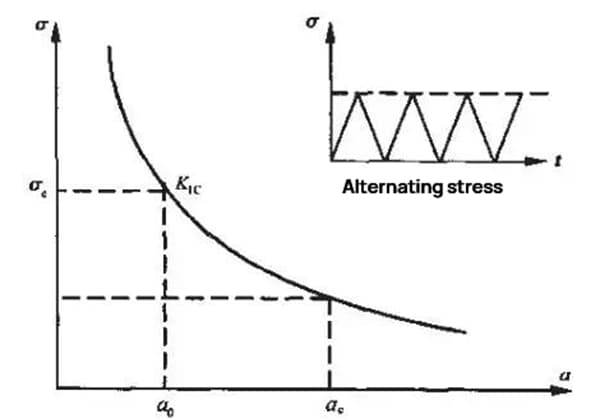

20Cr1Mo1VNbTiB鋼における粗大結晶粒の形成は、製造や熱処理などの製造工程に関連しており、過熱によるものである。これは、熱間加工時の温度がAc1 (パーライト生成の初期温度)を超えると発生する可能性がある。 オーステナイト 変態)、あるいはオーステナイト再結晶温度以上に加熱され、その後急冷されることを繰り返す場合である。

長時間の高温高圧環境では、過熱組織の炭化物が徐々に析出し、材料の衝撃靭性が低下する。

図4に示すように、金属組織検査用のサンプルをボルトとねじから採取する。

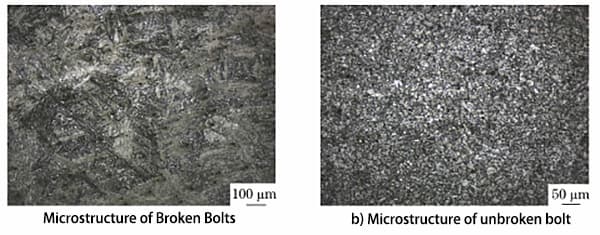

図4 ボルトの微細構造

破断したボルトのミクロ組織はベイナイトと判定され、結晶粒径は1級で、フレーム構造を示す結晶中にクロス分布した列状ベイナイトが見られた。

一方、破断していないボルトは、結晶粒径が5級の微細なベイナイト組織である。

金属組織検査の結果、破断したボルトの結晶粒径は、DL/T 439-2018 Technical Guidelines for High Temperature Fasteners of Dali Power Plant(大理発電所の高温ファスナーに関する技術指針)に記載されている要件に適合していないことが判明した。

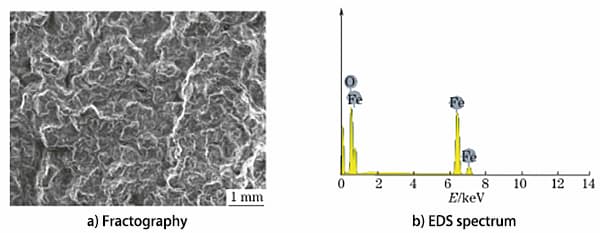

破断したボルトの破壊形態を走査型電子顕微鏡で調べた。

図5 折損したボルトの破壊微細形状とエネルギースペクトル解析結果

図5aに破面の形態を示すが、破面全体が緻密な酸化物層で覆われている。エネルギースペクトル分析の結果、酸化物は Fe2O3図5bに示すように。

運転中に破断したボルトは、破断面が高温に長時間さらされ、表面に緻密な酸化皮膜が形成された。このため、破断面からボルトの破断情報を直接観察することは困難であった。

研究者たちは、ボルトの破壊モードを決定するために、引張と衝撃試料の破壊面を通して材料の破壊形態を研究した。

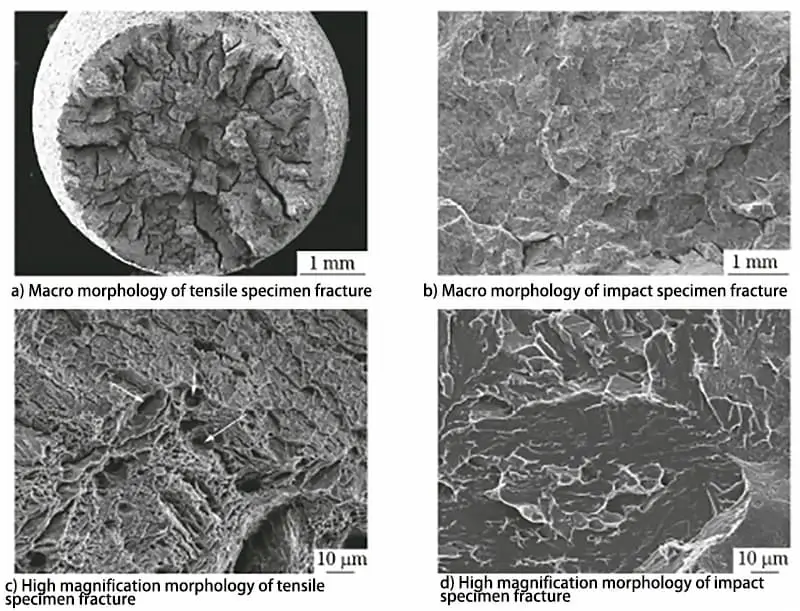

図6 引張試験片と衝撃試験片の破壊マイクロモルフォロジー

引張試料と衝撃試料の破面を走査型電子顕微鏡で分析した。試料の破壊形態を図6に示す。

図6a)と図6b)は、引張破壊と衝撃破壊の形態を低倍率で示したものである。の剪断リップ面積は 引張破壊 セクションはごくわずかで、破断面積の約 15% を占めている。断面の大部分は放射線領域で占められており、繊維領域はほとんど存在しない。破壊のマクロな形態は、この材料の靭性が低いことを示唆している。

図6c)は、高倍率観察による引張破壊の形態を示す。破面は主に劈開で、わずかにディンプルが見られる。全体的な破面形態は準劈開破壊の特徴に合致している。

図6d)は高倍率観察による衝撃破壊の形態を示す。断面は主に放射線領域であり、断面全体はほとんどが劈開面である。

図6から、試料の破壊は劈開破壊に属し、材料が非常に脆いことがわかる。

物理的・化学的検査の結果、ボルトの化学成分、室温での引張特性、硬度、その他の指標は、規格要件を満たしていることが明らかになった。

しかし、このボルトの破壊組織は、粒径1級の粗大粒と、粒内に交差分布するベイナイトの骨格構造を有し、これが材料の脆性を助長している。

について 破壊分析 引張破断面と衝撃破断面を比較すると、材料は劈開破断を起こし、衝撃吸収エネルギーは規格要求値をはるかに下回っている。このことは、この材料が脆いことをさらに裏付けている。

蒸気タービンの高温ボルトは、高温、高応力、蒸気腐食などの厳しい条件下で使用されます。その結果 ボルト材料 は、高温クリープ強度が高く、線膨張係数が小さく、耐リラクセーション性能が高く、耐応力腐食性が強く、ノッチ感受性が低く、耐酸化性が良好でなければならない。

しかし、破断したボルト材は粒組織が粗いため脆性が高く、起動・停止や単位負荷変動による衝撃応力に耐えられない。

タービンの高温ボルトは粗大結晶粒を有し、高温高圧条件下で長期間使用されたため、炭化物が徐々に析出し、材料の衝撃靭性が低下している。

その結果、高温ボルトは、ユニットの起動、停止、ユニット負荷の変動による衝撃応力で脆性破壊を起こす。

したがって、火力発電所では、保守点検時にタービンの高温ボルトについて100%超音波検査と100%硬さ検査を実施し、これらの検査に合格しないボルトは交換することが推奨される。