重要な部品が予期せぬ故障を起こし、壊滅的な結果を招くことを想像してみてほしい。ここで破壊力学の出番となる。この記事では、破壊力学の基礎について説明し、亀裂の伝播と材料抵抗を理解することで、このような故障を防ぐことができることを強調します。部品の破壊の段階と破壊力学の分類を検討することで、読者はより安全で信頼性の高い製品を設計するための洞察を得ることができます。材料が壊れる理由の背後にある科学と、エンジニアがこれらのリスクを軽減する方法を発見してください。

(1) 1969年、米軍F-111機の飛行訓練中に大惨事が発生した。爆弾投下回収マヌーバを実施中、同機の左翼が突然剥離し、墜落に至ったのである。同機は、飛行速度、総重量、G負荷が規定値を大幅に下回っており、設計パラメータの範囲内で十分に運用されていたため、この故障は特に憂慮すべきものであった。

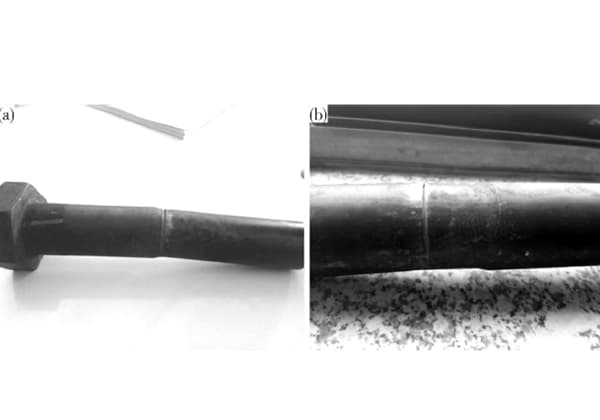

その後の法医学的分析により、製造過程での不適切な熱処理に起因する主翼ピボットの重大な欠陥が判明した。この冶金的欠陥が応力集中点を作り、疲労亀裂を発生させた。日常的な検査にもかかわらず、この亀裂は繰り返し荷重条件下で陰湿に伝播し、最終的に低応力の脆性破壊に至った。この事故は、熱処理工程における厳格な品質管理の重要性と、航空宇宙製造における高度な非破壊検査法の必要性を強調している。

(2) 第二次世界大戦中、アメリカは野心的な造船計画に乗り出し、2500隻のリバティ艦を生産した。しかし、この急速な生産は、相次ぐ構造上の欠陥に見舞われた:700隻が深刻な損傷を受け、145隻は船体が2つに割れるという壊滅的な破壊に見舞われた。最も憂慮すべきことに、これらの故障のいくつかは、建造に高強度鋼を使用したにもかかわらず、穏やかな海で発生した。

総合的な故障解析の結果、これらの事故の主な要因は2つあることが判明した:

これらの発見は、ノッチ靭性鋼の開発や応力集中を緩和するための溶接手順の改善など、海軍建築、溶接技術、材料科学における大きな進歩につながった。

(3) ハッセルト橋は、その特徴的なアーチ形から俗に「ネコの橋」と呼ばれ、1938年にベルギーで大破した。アルバート運河に架かるこの橋は3つの部分に分断され、構造工学と材料選定の決定的な失敗を浮き彫りにした。

破壊力学は、亀裂や欠陥を含む材料の挙動を研究する重要な研究分野である。広範な研究により、材料や構造物の脆性破壊は主に巨視的な亀裂によって引き起こされることが一貫して実証されています。このような欠陥の存在は、製造工程、環境要因、または使用中の荷重により、実際の工学用途では避けられないことがよくあります。

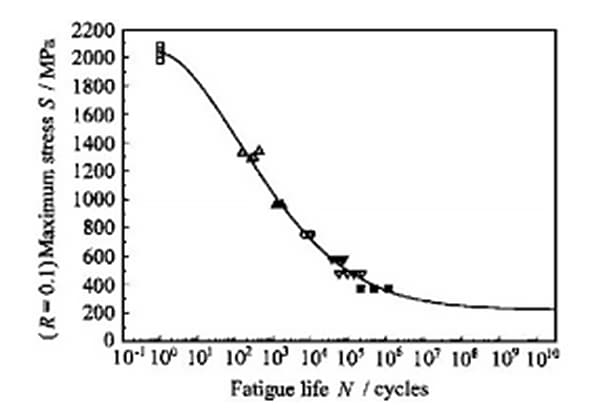

亀裂を含む材料の強度と完全性は、亀裂伝播に対する固有の抵抗性と基本的に関連している。この抵抗力は、破壊靭性、降伏強さ、微細構造特性など、様々な材料固有の特性によって支配されます。これらの特性を理解することは、さまざまな荷重条件下での材料の挙動を予測し、耐破壊性を向上させた構造物を設計する上で極めて重要です。

破壊力学は、弾性理論や塑性理論と最先端の実験手法を組み合わせた高度な解析技術を採用している。このアプローチにより、研究者やエンジニアは、亀裂の発生と進展が起こる重要な領域である亀裂先端周辺の応力・ひずみ場を定量的に解析することができます。さらに、破壊力学は亀裂の成長法則を研究し、様々な荷重シナリオの下で亀裂がどのように進展するかについての洞察を提供します。

破壊力学の主要な側面は以下の通りである:

(1) 亀裂の発生:

マクロおよびミクロのクラックは、繰り返し荷重(疲労)、腐食環境、印加応力、温度変動など、さまざまな環境要因によって構造内の応力集中点で発生する。

介在物、ボイド、粒界欠陥などの材料固有の欠陥は、き裂の核生成サイトとして機能することがある。

製造工程や製造技術は、亀裂の形成につながる欠陥や残留応力を不注意にもたらす可能性がある。

(2) 亜臨界き裂の進展:

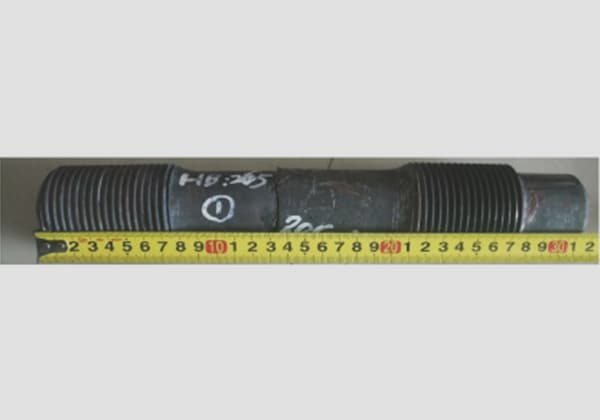

部品の耐用年数の間に、環境要因と加えられる応力の複合的な影響下で、マクロおよびミクロのき裂が徐々に進展する。この段階は、多くの場合、応力腐食割れや疲労き裂進展のようなメカニズムによって支配される、ゆっくりとした安定したき裂進展によって特徴付けられる。

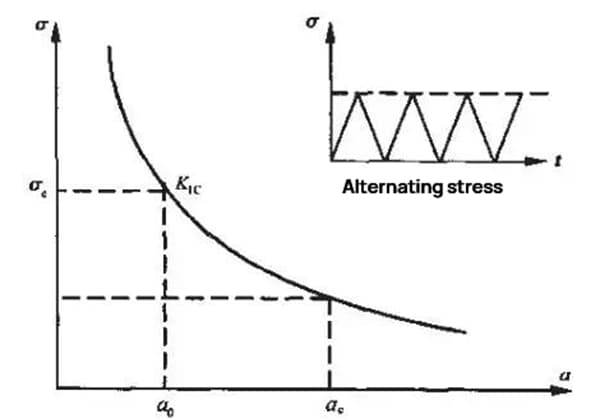

(3) クリティカル・クラックの長さ:

き裂が成長し続けると、材料と荷重条件に特有の臨界長さに近づきます。この時点で、亀裂先端の応力強度が臨界値(破壊靭性)に達し、部品は不安定になる。

(4) 急速な亀裂伝播:

臨界き裂長さを超えると、不安定なき裂進展が起こる。き裂は、通常材料の音速の0.2倍から0.4倍という極めて速い速度で伝播する。この段階は急速なエネルギー解放を特徴とし、しばしば可聴音を伴う。

(5) 亀裂の発生または完全な破壊:

骨折の最終段階には2つの結果がある:

a) 完全破壊:不安定な亀裂が構造全体を伝播し、壊滅的な破壊と部品の分離に至る。

b) 亀裂の停止:き裂の停止:破壊靭性の高い領域、応力強度の低い領域、エネ ルギー吸収性の高い領域などの特定の条件下では、き裂は完 全に分離する前に減速し、停止することがある。

破壊力学は、巨視的破壊力学と微視的破壊力学に大別される。この分類は、破壊現象が解析されるスケールと適用される基礎原理に基づいている。

構造レベルで観察可能なき裂の挙動を扱う巨視的破壊力学は、さらにいくつかの専門分野に細分化することができる:

一方、微視的破壊力学は、粒界、転位、原子間結合などの要因を考慮し、破壊過程を微細構造レベルで調査する。このアプローチは、き裂の発生と進展の基本的なメカニズムを理解するために不可欠であり、分子動力学シミュレーションやin-situ電子顕微鏡法などの高度な技術を用いることが多い。

破壊力学は、き裂の発生と進展による材料の破壊に関わる複雑なプロセスを研究する材料科学と工学の専門分野である。この学問分野は、様々な荷重条件下で、既存の欠陥や亀裂を含む材料の挙動を系統的に分析する。厳密な実験的方法論と理論的モデリングを通じて、破壊力学は破壊靱性として知られる材料の破壊抵抗を定量化し、破壊プロセス全体を支配する基本法則を解明します。

破壊力学の主な目的は以下の通りである:

理論的な概念と実用的な応用のギャップを埋めることによって、破壊力学は、エンジニアが安全マージンを強化した製品を設計し、メンテナンススケジュールを最適化し、より効率的な非破壊検査方法を開発するための貴重なツールを提供します。この分野は進化を続けており、高度な計算技術を取り入れ、新しい材料や複雑な荷重シナリオにおける新たな課題に取り組んでいます。