長距離ドライブで車のエンジンが焼きついたり、生産のピーク時に工場の機械が止まってしまったりすることを想像してみてほしい。これらの問題の核心には、重要だが見過ごされがちな要因、すなわち摩擦と潤滑がある。この記事では、摩擦のメカニズム、摩擦が引き起こす摩耗の種類、そして適切な潤滑がいかに機械の故障を防ぎ、効率を高め、機器の寿命を延ばすことができるかについて掘り下げます。潤滑剤を効果的に選択・塗布し、機械をスムーズかつ確実に稼動させるための重要なヒントをご覧ください。

機械潤滑の目的は、摩擦対と呼ばれる相対する2つの可動部品の接触面間の摩擦と摩耗を減らすことである。

適切な潤滑は、機械効率を高め、機械の長期的な信頼性の高い運転を保証し、エネルギーを節約することができる。

潤滑が不十分なマシンは、よくてパワーの低下と摩耗の増加を経験し、最悪の場合、損傷する可能性がある。

この現象は摩擦として知られ、この抵抗を摩擦力と呼ぶ。

垂直荷重に対する摩擦力の比は摩擦係数と呼ばれる。摩擦の法則は以下のように記述できる:

1.摩擦力は法線荷重に比例する:F∝W。

2.摩擦力は表面接触に依存しない、つまり接触面積の大きさとは無関係である。

3.摩擦力は表面の滑り速度の大きさに影響されない。

4.静止摩擦(運動が起こりやすい場合) FS は動摩擦Fよりも大きい。Kすなわち、Fs > FK.

摩擦法則の公式:

F = f - W または f = F/W

どこでだ:

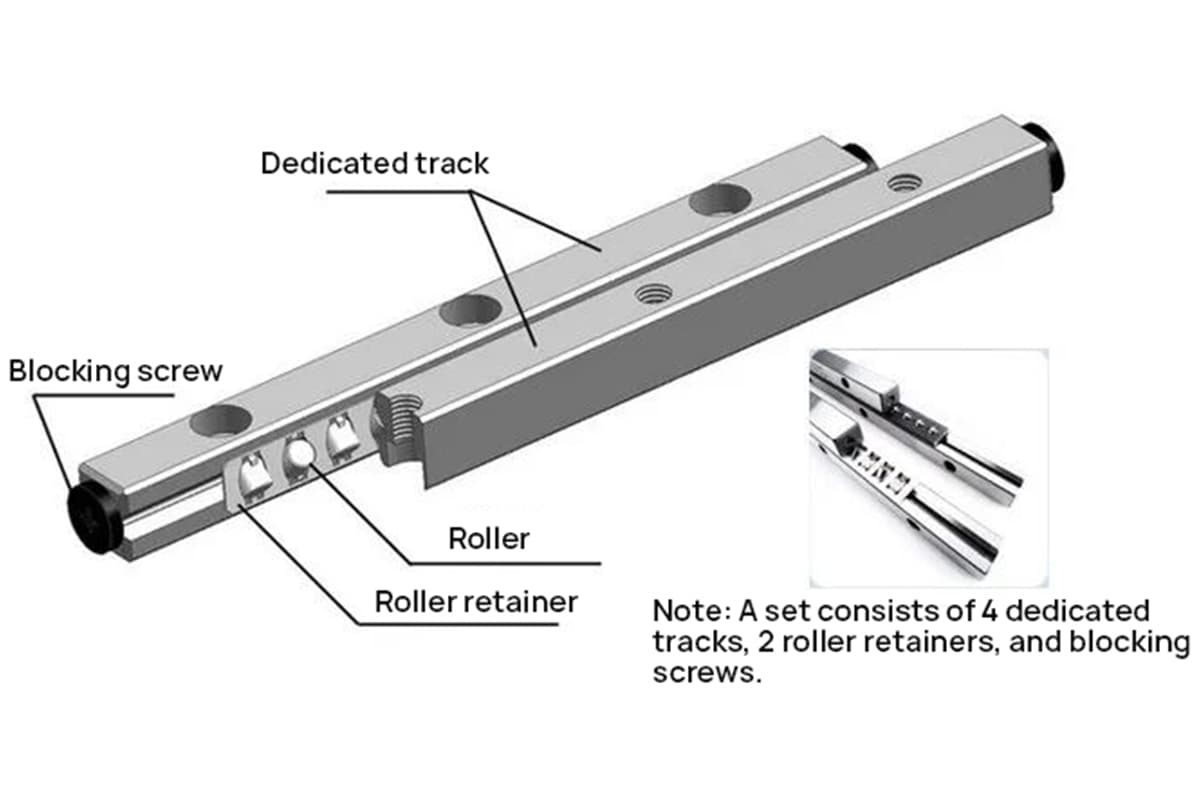

工作機械のスライドとガイドレール、転がり軸受のボールとレース、すべり軸受の軸受シェルとシャフト径など。

あらゆる機械の作動は、さまざまな運動学的対の相対運動に依存しており、この相対運動は必然的に摩擦をもたらす。

摩擦は、第一に不必要なエネルギー損失を引き起こし、第二に、摩擦対の相互作用面に熱、摩耗、さらには故障を生じさせる。

摩耗とは、運動学的対の表面から材料が継続的に失われることである。その結果、これらの対のサイズや形状が変化し、損傷につながる。例えば、オイルがベアリング内を循環すると、ベアリングの穴の表面とシャフトの直径が徐々に摩耗していきます。

この摩耗はクリアランスを増大させ、熱を発生させ、機械の精度と効率を低下させる。それに伴い、衝撃荷重の発生、摩擦損失の増加、摩耗速度の加速が生じ、最終的には機械の故障につながる。

潤滑とは、相対的に動く部品の表面に潤滑剤を塗布することである。この塗布は、運動する2つの表面を分離し、摩擦が運動学的対の表面間で直接起こるのではなく、潤滑剤内の分子間で起こるようにする。

したがって、摩擦は運動学的な対が相対的に動くときに起こる物理現象であり、摩耗は摩擦に付随する事実であり、潤滑は摩擦と摩耗の両方を低減するための重要な対策である。

摩擦を分類する方法はいくつかある。

静止摩擦: これは、ある物体が他の物体の表面に対して相対的に移動しようとするときに生じる摩擦を指す。この場合の抵抗力は静止摩擦力と呼ばれる。

静止摩擦力は物体に加わる外力によって変化する。外力が最大静止摩擦力に打ち勝って初めて、物体は顕著に動き始める。

動摩擦: これは、ある物体が他の物体の表面に対して相対的に動いているときに発生する摩擦である。この状況で物体の運動を妨げる接線方向の力は、動摩擦力として知られている。

スライディング・フリクション: 接触面が相対的に滑るときに生じる摩擦を滑り摩擦という。

転がり摩擦: トルクの作用により物体が接触面に沿って転がるときに生じる摩擦を転がり摩擦と呼ぶ。

乾性摩擦: 潤滑も水分もない状態での摩擦を指す。

流体摩擦: これが流体潤滑条件下での摩擦である。ここでは、2つの表面は液体の油膜によって完全に分離され、摩擦は粘性流体の結果として現れる。

境界摩擦: このタイプの摩擦は、摩擦面に非常に薄い潤滑剤の層がある場合に発生する。この場合、摩擦は潤滑油の粘度ではなく、接触面と潤滑油の特性に依存する。

混合摩擦: 半乾性摩擦と半流動摩擦を含む摩擦の過渡的な状態を指す。セミドライ摩擦とは、境界摩擦と乾性摩擦の両方が発生する状態。半流動摩擦とは、流体摩擦と乾性摩擦の両方が発生する状態。

石油精製や化学装置では、高速、高温、低温、真空などの過酷な条件下で使用されるなど、摩擦ペアの使用条件が複雑になる場合がある。このような条件下での摩擦摩耗特性は、それぞれ異なる独特の特徴を有している。

接触面が相対的に移動する際に発生する摩擦力現象については、さまざまな説明がある。総合的にまとめると、以下の点が明らかになる:

相対運動をする機械の部品は一般に加工され、滑らかな表面を持っている。しかし実際には、どんなに精密な加工を施しても、部品の表面が "絶対的に "滑らかであることはない。顕微鏡で見ると、図1のように凹凸があり、高いところと低いところがある。

摩擦面の突起とくぼみが、荷重を受け密着した状態で、歯車の歯のようにかみ合うと、2つの接触面の相対運動中にこれらの突起の間で衝突が起こり、相対運動が妨げられる。

さらに、2つの摩擦面が荷重を受け密着しているため、表面は複数の突起で支えられている。支持点における2つの表面間の距離は極めて小さく、分子力の範囲内である。表面が互いに相対的に動くとき、突起も動かなければならず、それは支持点における分子力に打ち勝つことを意味する。

さらに、衝突点と支持点の両方が極度の圧力に耐えるため、これらの位置で金属表面が激しく変形し、一方の表面の突起が他方の表面に埋め込まれる。衝突も塑性変形も局所的な瞬間的高温をもたらし、接合点を引き裂くにはエネルギーを消費する。

これらすべての要因が複合的に作用し、摩擦となって現れる。

相対的な表面運動により、物体の加工表面から材料が継続的に失われる現象を摩耗と呼ぶ。

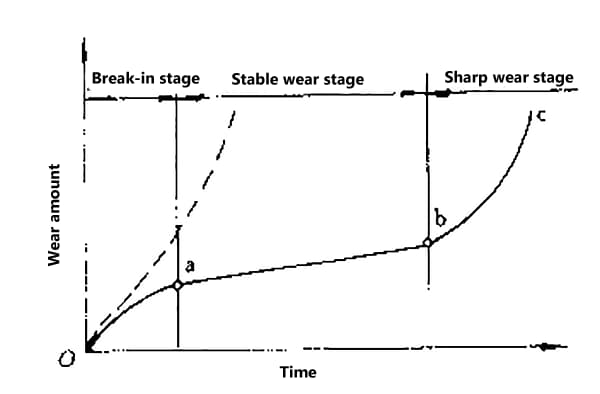

通常運転中の機械部品の摩耗プロセスは、図2に示すように、一般に3段階に分けられる。

(1) 慣らし段階(慣らし運転段階ともいう):新しい摩擦対の表面は一定の粗さを持ち、実際の接触面積は比較的小さい。慣らし運転段階では、図12-2のO-Aセグメントで示されるように、表面は徐々に滑らかになり、実際の接触面積は徐々に増加し、摩耗速度が遅くなる。慣らし運転段階でのわずかな摩耗は、通常運転時の安定した摩耗の条件を設定するために意図的に使用される。

合理的な慣らし運転の手順を選択し、適切な摩擦ペア材料と加工工程を選択し、活性添加剤入りの潤滑油(慣らし運転油)を使用することで、慣らし運転期間を短縮することができる。慣らし運転が完了したら、オイルを交換する必要がある。

(2) 安定した摩耗段階:この段階では、図12-2のセグメントA-Bで示すように、摩耗はゆっくりとした一定の速度で発生する。このセグメントの傾きは摩耗速度を示し、X軸の時間は部品の耐摩耗寿命を示す。

(3) 過酷摩耗段階:図12-2のB点以降、摩耗速度が急激に増加し、機械効率の低下、動力損失や潤滑油損失の増加、精度の低下、異音や振動、摩擦対の急激な温度上昇、最終的には部品の破損に至る。また、次のような状況になることもある:

ⅰ 安定した摩耗段階への移行後、部品は長期間にわたって摩耗が非常に少なくなり、明らかな激しい摩耗段階がないため、寿命が長くなる。

ⅱ 慣らし運転や安定した摩耗の段階では目立った摩耗はないが、表面層が疲労限界に達すると激しい摩耗が発生する。

ⅲ 過酷な摩耗条件下では、部品は慣らし運転の後、直接過酷な摩耗段階に移行し、機械の正常な運転を妨げる。

摩耗の破壊メカニズムと機械部品の表面摩耗状態に基づき、摩耗はいくつかのタイプに大別できる。

1.接着剤の摩耗

付着摩耗とは、摩擦対の相対運動中に固相の付着により、ある表面から別の表面へ物質が移動する現象を指す。これは、摩擦対の激しい焼き付きにつながる可能性がある。

2.磨耗

摩耗とは、硬い粒子や突起物が摩擦の過程で材料の損失を引き起こす現象である。

3.表面疲労摩耗

表面疲労摩耗は、2つの接触面が組み合わさって転がりまたは滑り、交互の接触圧力応力下で材料表面の疲労による材料損失を引き起こす場合に発生します。歯車対、転がり軸受、レールとホイールフープ、カム対はすべて、表面疲労摩耗を起こす可能性がある。

表面疲労摩耗は膨張型と非膨張型に分類される。膨張型表面疲労摩耗は、交互圧力応力が高い場合、材料の塑性がわずかに低いか、潤滑の選択が不適切なために発生する可能性がある。

4.層間剥離摩耗

剥離摩耗の理論では、2つの摺動面が接触すると、接触点を介して法線力と接線力が伝達されると考えられている。硬い方の表面の微小突起は、摺動中に軟らかい方の表面を塑性変形させる。

力の伝達が繰り返され、表面の塑性変形が大きくなると、表面下(深さ10~100μm)にボイドが発生する。ボイドは、金属組織学でいう粒界や含有不純物の界面で発生しやすい。繰り返し力を受けると、ボイドは拡大し、隣接するボイドとつながってクラックを形成する。

接線力の影響を受け、クラックは表面に平行な方向に進展する。クラックがある長さに達すると、表面まで進展し、最終的には表面層が剥離し、細長い摩耗粉が形成される。

5.電食摩耗

電食摩耗は、主に回転電化装置で発生する。機器が電化されているため、シャフトネックとベアリングの間には電位差が存在する。

この電位差は、様々な理由で摩擦面の表面損傷につながる可能性がある。電食摩耗による表面損傷は通常、点状の孔食として現れる。

6.腐食性摩耗(腐食性機械摩耗とも呼ばれる)

腐食環境下で摩擦が起こると、摩擦面で化学反応が起こり、反応生成物が発生する。

一般に、これらの反応生成物は表面に緩く付着し、その後の摩擦プロセスで容易に摩耗する。

そして新たに露出した金属表面は、さらに反応生成物を生成する。このサイクルが続き、金属表面が徐々に摩耗していく。腐食摩耗が起こるには、腐食と摩擦の両方が必要である。

7.フレッティング摩耗

フレッティング摩耗は、10-7~10-5mmの振幅の振動摺動によって引き起こされ、機械的接合部の部品(ボルト、スプラインなど)に多く発生する。これらの部品は振動荷重によって摩耗する。

8.浸食

侵食とは、粒子を含んだ流体が物体の表面に衝突したときに受ける損傷を指す。

例えば、高密度で強度の高い炭素繊維強化プラスチック製タービンブレードのように、高速で作動する部品にとって浸食は顕著な問題である。ブレードの前縁には高い耐食性が要求される。

潤滑油 (エージェント)が、相対運動をするさまざまな摩擦ペアの接触面の間に導入される。

これにより、2つの摩擦面の間に潤滑膜が形成され、元の直接接触する乾式摩擦面が分離され、乾式摩擦が潤滑油(剤)分子間の摩擦に変換される。

これにより、摩擦を減らし、摩耗を減らし、機械装置の寿命を延ばすことができる。

1.潤滑の要件

潤滑の要件は、機能、使用条件、各摩擦対の性質によって異なる。まとめると、以下のような点が考えられる:

(1) 摩擦ペアの使用条件や機能に応じて適切な潤滑油を選定する。

(2) 正しい 潤滑方法 摩擦対の使用条件と機能的性質に基づいたアプローチで、定められた方法で各摩擦面に潤滑油を分配する。

(3) 適切な潤滑管理を維持すること。

2.潤滑油の役割

潤滑油を使用する目的は、機械の摩擦部分を潤滑し、摩擦抵抗を減らし、焼き付きや摩耗を防ぎ、エネルギー消費を最小限に抑えて機械効率を高めることである。これ以外にも、以下のような実用的な利点がある:

(1) 摩擦の低減。摩擦面間に潤滑油を導入することで、摩擦係数を下げることができ、摩擦抵抗を低減し、エネルギー消費を節約することができる。流体潤滑条件下で摩擦を最小化するためには、潤滑油の粘度と膜厚が重要な役割を果たす。潤滑油の化学的性質と活性(添加剤)は、摩擦界面における金属同士の接触点が増加することにより境界潤滑条件が発生した場合に非常に重要になる。

(2)機械部品の接着摩耗の低減。表面疲労摩耗と腐食摩耗は潤滑条件と密接な関係がある。潤滑油に酸化防止剤や防錆剤を配合することで腐食摩耗を抑制することができ、油性剤や耐圧剤を配合することで付着摩耗や表面疲労摩耗を効果的に低減することができる。

(3) 冷却効果。潤滑油は摩擦を緩和し、熱を吸収、伝導、放散することができるため、機械操作の摩擦による温度上昇を抑えることができる。

(4) 防錆効果。摩擦面が潤滑油で覆われていると、空気、水滴、蒸気、腐食性ガスや液体、ほこり、酸化物などによる腐食やさびを防止または回避することができる。潤滑油の防錆能力は、金属表面に保持される油膜の厚さに直接関係し、潤滑油の組成にも依存する。ある種の界面活性剤を防錆剤として使用すると、潤滑油の防錆力を高めることができる。

(5) 絶縁性。精製鉱油の電気抵抗は高く、電気絶縁材料として使用される電気絶縁油の電気抵抗は2×10¹⁶Ω/mm²である(水は0.5×10⁶Ω/mm²)。

(6)力の伝達。オイルは、自動車クレーンの油圧オイルのように、静的な力を伝達する媒体として機能することができる。また、オートマチック・トランスミッション・フルードのように、力を伝達する媒体としても機能する。

(7)振動の低減金属表面に吸着した潤滑油は、固有の応力が小さいため、摩擦対に衝撃荷重が加わったときの衝撃を吸収する能力がある。例えば、自動車のショックアブソーバーは流体減衰(機械エネルギーを流体エネルギーに変換)を利用している。

(8) クリーニング効果。潤滑油(グリース)は、特定の露出部分にシールを形成し、水分やゴミの侵入を防ぎます。

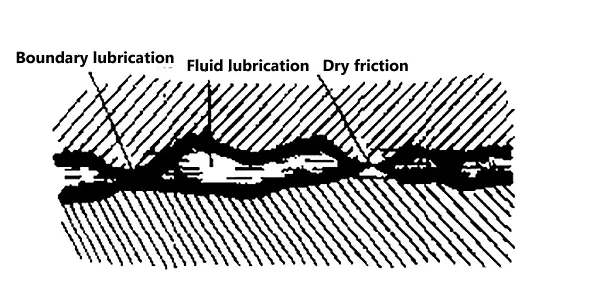

3.さまざまな潤滑状態

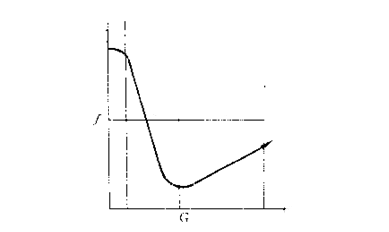

摩擦対表面の潤滑状態によって、図3に示すように、潤滑タイプは流体潤滑、境界潤滑、混合潤滑に分けられる。

(1) 流体潤滑。

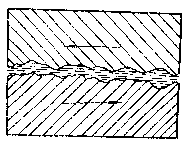

液体潤滑剤を2つの摩擦面の間に塗布すると、潤滑油が2つの摩擦面を完全に分離し、金属同士の乾式摩擦を液体内の内部摩擦に変える。これが流体潤滑である(図4参照)。

流体潤滑の利点は、液体潤滑剤の内部摩擦力が小さく、通常0.001から0.01の範囲であり、金属と金属が直接接触する場合の1000分の1しかないことである。流体潤滑を実現するための条件は以下の通り:

(a) 摩擦面の間に相対運動がなければならない。

(b) 表面が移動する方向では、油層はくさびを形成していなければならない。

(c)潤滑油は、摩擦面に対して一定の粘着力を持たなければならない。これはオイルの性質と関係している。潤滑油が摩擦面を移動するとき、ある一定の内部摩擦力を持つこと、言い換えれば、ある一定の粘度を持つこと。

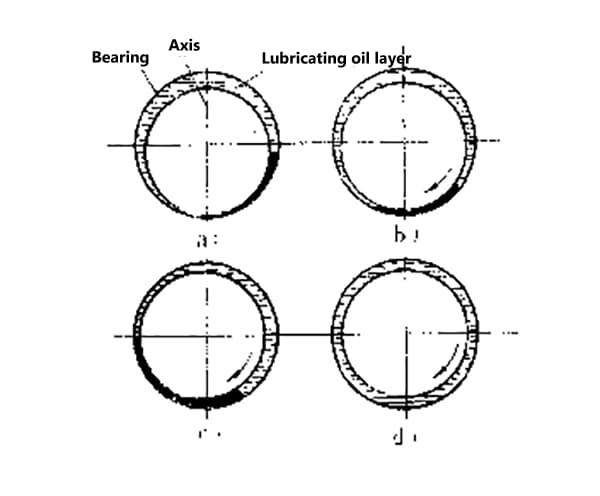

流体潤滑を形成するすべり軸受を例にとると、図5のようになる。シャフトが回転していない状態(図5a)では、シャフトとベアリングの接触面の潤滑油は完全に絞り出されている。シャフトが矢印の方向に回転し始めると(図5b参照)、シャフト表面とシャフトとの間の粘着力、および油層内の内部摩擦により、軸受右下のくさび状の油層全体がシャフトとともに前進し、あたかも狭い隙間に木のくさびを差し込んで隙間を強制的に開け、シャフトを強制的に持ち上げてわずかに左に偏位させる。

シャフトの回転速度が上がると、シャフトの位置もさらに上がり、偏心は小さくなります(図5cのように)。シャフトの回転速度が無限に大きくなると、シャフトとベアリングの中心は一致するはずです(図5dを追加)。

シャフトとベアリングの摩擦面の間のオイル層の厚さは、シャフトが運ぶ荷重とオイル層の内部摩擦の大きさによって決まります。油層の内部摩擦の大きさは、油の粘度とシャフトとベアリングの相対運動速度によって決まります。

これは軸受特性係数Gで表すことができる:

G = η-N/P

ここで、ηは潤滑油の粘度である;

G値と潤滑油の厚さには直接的な関係があり、G値が小さいほど油層は薄くなり、その逆であれば油層は厚く形成される。したがって、G値によって、流体潤滑を確保するのに十分な厚さの油層を形成できるかどうかを判断することができる。

しかし、被潤滑部品の種類、形状構成、加工精度はすべて異なるため、流体潤滑を保証する最小G値はないことに注意すべきである。一般的に、摺動速度が速く負荷が軽い場合は粘度の小さい油を選択し、摺動速度が遅く負荷が重い場合は粘度の大きい油を選択する。

(2) 境界潤滑

流体潤滑は理想的だが、接触圧力が比較的低いベアリングやガイドウェイを除けば、流体潤滑を実現するのは難しい。

機械動作が極めて低速(例えば動作速度0.1cm/sのチェック)で、摩擦面の負荷が大きい場合、高粘度の潤滑油を使用しても、流体潤滑レベルを確保するために必要な、摩擦面間に完全な油層を形成するのに十分なG値を発生させることは困難である。

このとき、流体潤滑膜が損傷しても、接触面にはごく薄い(0.01μm程度)油膜が残る。この薄い油膜は、摩擦面との独特の結合力を持ち、摩擦面をある程度保護し続ける「膜」を形成する。

この潤滑状態を境界潤滑と呼び(図6)、形成される膜を境界膜と呼ぶ。境界膜の厚さはわずかであるため、摩擦面の表面性状が潤滑条件に大きく影響する。

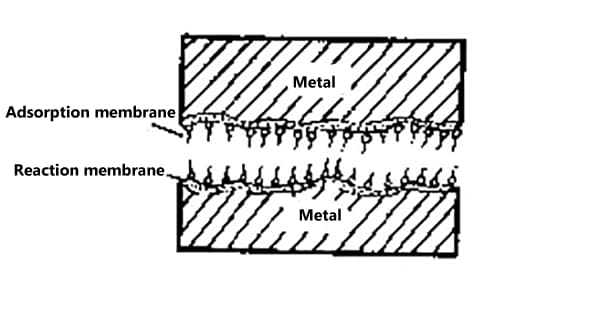

構造形態の違いから、境界膜は吸着膜と反応膜の2種類に分類される。

吸着膜は潤滑油の極性分子が摩擦面に吸着することで形成され、反応膜は潤滑油に含まれる硫黄、リン、塩素などの添加剤が摩擦面と化学反応することで生成される。

荷重が極端に大きくなると、摩擦面のピーク点での過圧縮によって吸着膜が破れ、金属と金属が直接接触してドライ摩擦になることがある。

(3) 半流動潤滑(混合潤滑)

摩擦面に形成された潤滑膜が局所的に損傷し、オイルが不均一かつ不連続になる。この結果、図7に示すように、摩擦面では液潤滑、境界潤滑、潤滑不足が同時に発生し、半流動潤滑と呼ばれる。

半流動潤滑の主な原因は、過大な負荷、速度や負荷の頻繁な変化、潤滑剤の不適切な選択、粗い摩擦面などである。

前述した3つの潤滑状態は、次のような場合によく入れ替わる。 機械操作独立に存在することはまれであり、単に一次状態と二次状態の区別があるだけである。これらの状態は、油量、油の性質、その他の要因の変化によって変化する。

そのため、一般的には、オイルの供給と圧力を高め、オイルの特性を向上させ、適切な粘度を選択することによって、潤滑条件を改善しようとする。

潤滑油は、さまざまな使用条件に基づいてさまざまなタイプに分類することができます。GB498-87石油製品と潤滑油の一般分類によると、石油製品と潤滑油は6つの主要なカテゴリに分かれています。分類の原則は、石油製品の主な特性に基づいています。

カテゴリー名は、各タイプの製品の主な特徴を反映する英語名のプレフィックス文字によって決定され、潤滑油と関連製品は "L "クラスとして指定されている。潤滑油および関連製品は、その種類が多く、用途も広いため、石油製品の一般的な分類に基づいてすべてを「L」クラスに分類すると、多くの不都合が生じる可能性がある。

そのため、"L "クラス内の製品は、主な使用場面に応じてさらに19のグループに分けられている。各グループには個別の分類基準がある。グループの詳細な分類は製品の種類によって決定されるが、その種類はグループが要求する主な用途シナリオを満たしていなければならない。L "クラス製品のグループ分けを表1に示す。

表1:

| カテゴリー | アプリケーション・シナリオ | カテゴリー | アプリケーション・シナリオ |

| A | トータル・ロス・システム | P | 空気圧工具 |

| B | 脱型 | Q | 熱伝導 |

| C | ギア | R | 一時的な腐食保護 |

| D | コンプレッサー(冷蔵庫、真空ポンプを含む) | T | 蒸気タービン |

| E | 内燃機関 | U | 熱処理 |

| F | スピンドル、ベアリング、クラッチ | X | グリース潤滑のシナリオ |

| G | ガイドウェイ | Y | その他の応用シナリオ |

| H | 油圧システム | Z | 蒸気シリンダー |

| M | 金属加工 | S | 特殊潤滑油の適用シナリオ |

| N | 電気絶縁 |