1.応力伝達溶接には、母材と同様にあらゆる応 力に対応できる完全溶け込み第一レベル溶接部、 主にせん断力に抵抗するすみ肉溶接部、および部分的 な溶け込み第二レベル溶接部が含まれる。クラウン・ブロック梁のような低応力や高サイクル 疲労を除く完全溶け込み第一レベル溶接は、十 分に管理されていれば、一般に使用される建築用鋼材 の地震やその他の繰り返し荷重を含むあらゆる荷重 の下で、母材と同等の性能を示すと考えられる。スロート厚さが母材厚さより小さいと、設計公差を満たさないだけでなく、応力集中の原因となる。同様に

応力伝達溶接は、母材と同様にあらゆる種類の応力に対応できる完全溶け込みの第一レベル溶接を包含する、 隅肉溶接 主にせん断力に抵抗する部分溶込み第二レベル溶接部。

クラウン・ブロック梁のような低応力・高サイクル疲労を除いた完全溶け込み第一レベル溶接部は、完全に管理されている場合、一般的に使用される建築用鋼材の地震やその他の繰り返し荷重を含むすべての荷重下で母材と同じ性能を示すと考えられる。

スロート厚さが母材厚さより小さいと、設計公差を満たせないだけでなく、応力集中の原因となる。

同様に、溶接クラウンも高すぎると応力集中の原因となるため、適度な大きさに抑える必要がある。

の圧延方向に対する板厚方向の強度または伸びの比が、圧延方向に対する板厚方向の強度または伸びの比よりも大きいことは広く知られている。 圧延鋼 プレートは一般的に減少している。

特に 非金属 介在物(MnSなど)が鋼の圧延中にたわむと、非常に低い応力で亀裂や剥離が発生することがある。

そのため、柱貫通の場合の柱上フランジや、梁貫通の場合の外柱や隅柱の梁フランジなど、板厚方向に引張力を受ける部分に使用する鋼板は、慎重に検討する必要がある。

連続鋳造では、凝固温度の違いや表面温度の低下により、板厚中心部にMnS成分の偏析が生じたり、表層にAl2O3が偏析しやすくなる。しかし、これらの問題は近年改善されてきている。

近年、建築の大規模化に伴い、厚鋼板の多層溶接によるラメラ溶接割れの報告が相次いでいる。

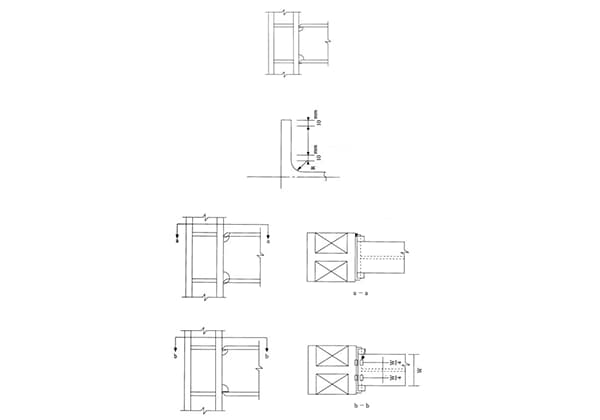

T型完全溶け込み一種溶接継手は、最大応力と繰返し塑性ひずみが発生する鋼構造物の柱梁継手に一般的に使用される。この部分は、層溶接割れの影響を最も受けやすい。

従って、高品質のものを選ぶ必要がある。 鋼板また、溶接の設計や施工方法を見直し、他の熱影響部品の低温割れを防ぐための予熱管理にも細心の注意を払う。

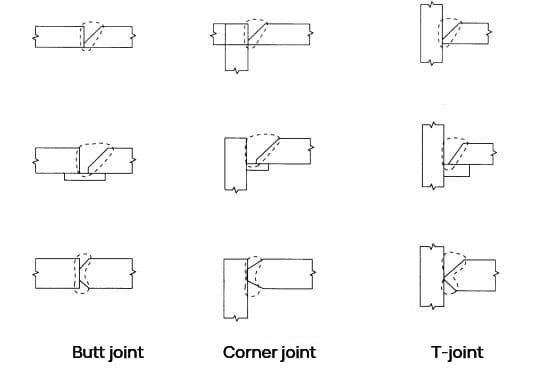

の溝の形状は 溶接継手 は、関節の両側の安定性にとって極めて重要な要素である。

ルート・ギャップや溝の角度が不適切な場合、品質に悪影響を及ぼす可能性がある。 溶接継手.

従って、次のような観点から適切な溝形状を決定することが重要である。 溶接タイプ 方法とジョイントが使用されている。

従来の場合 溶接方法バッキングプレートを使用する場合は、根面サイズが2mm以下であれば、継手の種類と根面サイズに応じた標準的な溝形状で構わない。

特殊な溶接方法または継手の種類については、開先形状が品質および施工基準に適合していることを確認するため、その特殊な条件に基づくデータを評価する必要がある。

応力集中を防ぐため、第1レベルの完全溶け込み 溶接の溶接クラウンは、過度に顕著であってはなら ない。溶接クラウンは、高さが0~3mmで、母 材から滑らかで途切れのない表面であるべきであ る。

T型継手の溶接クラウンは、溶接部周辺の応力集中を 抑える必要があり、これは突合せ板の割れや剥落を 避ける上で極めて重要である。望ましい溶接クラウンは図2に示されており、 溶接ビードが滑らかであることが重要である。溶接クラウンの高さ(h)は、突合せ継手の板厚の1/4、または板厚が40mmを超える場合は10mmとする。

溶接初期には溶け込み不良や空気穴が、溶接終期にはクレーター割れなどの欠陥がよく見られる。このような欠陥を回避して効果的な溶接を行うには、図3に示すように、溶接の開始点と終了点に適切な形状の鋼製ランオンプレートを配置する必要がある。

図4に示すように、溶接後にランオン・プレートを除去する必要はなく、その残渣も問題ない。ただし、スラブ厚が50mmを超え、柱と梁の幅が同じ場合は切断する。

例えば、クラウン・ブロック・ビームに低応力と高サイクル疲労が発生した場合、グラインダーを使って切断し、精錬する必要がある。

柱梁接合部にランオン・プレートを直接組み付けて溶接することは推奨されません。これは、ランオン・タブの組立溶接の際に生じる短い溶接ビードが、熱影響部の破壊靭性を低下させ、フランジ・プレート全体の脆性破壊の起点となる可能性があるためです。

図5はその一例である。 アークストライク プレートの組み立てとコラム・ビーム接合部の溶接。

ランオンプレート装置はバッキングプレートに組み立て、溶接する。やむを得ず開先で行う場合は、正転溶接後の溶接部の品質を十分に確保した施工が必要です。しかし、実際には、施工条件が正溶接よりも厳しいため、組み立てが不十分になる 溶接品質.

特に次のような重要な継手では、前方溶接中に組立 溶接ビードを除去または再溶解する必要がある。 完全溶け込み溶接以下のいずれかの方法で:

組立溶接は、電気溶接または ガスシールド溶接.溶接ビード長が短い厚板鋼材を溶接する場合、拡散性水素の量や拘束の程度により、溶接部が急加熱・急冷却で硬化し、割れが発生することがある。この傾向は、厚板や合金組成が高いほど顕著になる。

したがって、低水素電極は、被覆アセンブリ溶接に使用する必要があります。 電気溶接電極は、板厚や鋼種によって使い分けます。ただし、鋼材の板厚や鋼種によっては電極の交換が困難な場合がありますので、被覆アーク溶接を行う場合は、低水素電極を一貫して使用することをお勧めします。

ガス・シールド溶接も、拡散性の低い水素ガ スを使用するため割れ防止に有効であり、組立溶接 で使用すべきである。予熱も割れ防止に有効であり、組立溶接の際にも通常の溶接と同じ条件で行う。

ランオンプレート方式に代わる方法としては、フラックス、セラミックス、プレス鋼板などの焼結固定ランオンプレートを使用する方法や、裏当て方式、裏溶接方式、端部除去方式などのランオンプレートをなくす方法がある。

この方法は平らな溶接および鋼鉄Q235およびQ235に適当である。 Q345.しかし、もし 溶接性 試験により、溶接部の品質が鋼ランオンプレート工法と同等以上であることが確認されれば、この範囲外で使用することができる。

溶接技術者は、同等の溶接方法に関する資格を有し、以下の追加試験を通じてプロジェクト監督者が認めた者でなければならない。 溶接技術 等価ランオンプレート法の場合。

固定式ランオンタブの工法における最も一般的な留意点を以下に概説する:

溶接方法としては、図6に描かれているように、母材端部が15~20mm入ったところからアークをスタートさせ、初層溶接時に端部が完全に溶け込むように折り返していく。

バットに使用される素材 接合溶接 厚さが異なる場合は、応力分布が滑らかになるよう、薄い材料から厚い材料へと溶接を行う必要がある。

図7(a)に示すように、板厚が変化して板厚差が10mmを超える場合や、クラウン・ブロック・ビームが低圧で高い繰返し疲労を受ける場合は、厚い方のシートの角度を1/2.5以下にし、溝を薄くする。板の高さは同じにする。

しかし、図7(b)に示すように、アーチヘッドを貫通したSRC梁の翼板継手を両側(バックホー)で溶接する場合、板厚差が10mmを超えると、補強材を溶接する必要がある。 隅肉溶接 を使うべきである。

また、バッキングプレートの片側溶接は、プロジェクト監督者の承認を得る必要がある。

両側から溶接する場合は、裏面の1層目を溶接する前にエアガウジングを行うのが原則である。

最初の層は 表面溶接 は、冷却速度が速いため、割れ、浸透不良、スラグ巻き込みなどの欠陥が発生しやすい。これらの問題に対処するためには、表面の第一層の欠陥を除去するためのエアガウジングが必要である。

ただし、サブマージアーク溶接時に施工試験や非破壊検査を行い、裏面の第1層が良好な溶け込みであることを確認すれば、エアガウジングを省略できる。

バッキング・プレートを使用する際、適切なルート・ペネトレーションを確保するためには、十分なルート・クリアランスを設け、緊密な接続を確保する必要があります。バッキング・プレートが完全に締まっておらず、ルート・ギャップが小さすぎる場合、次のような結果になることがあります。 溶接欠陥 根元への浸透不良やスラグの混入など。

裏板は一般にQ345B材を使用する。その他の材料については、化学成分(P、S、Cu、Cなど)を調べ、溶接に適しているかどうかを確認することが重要である。

一般に、コラム・ビーム接合部のバッキング・プレートは、ウィング・プレートの内側に取り付ける。ただし、現場での溶接のために必要であれば、下部フランジ・プレートを外側に取り付けてもよい。バッキング・プレートの位置を図 8 に示す。

バッキング・プレートの組立溶接は、引張応力とわずかな曲げ応力を受け、隅肉溶接が最大の応力を受ける。この 溶接タイプ は比較的簡単だが、割れやすいという欠点もある。多くの場合、隅肉溶接の予熱を行わずに組立溶接が行われる。

元の溶接ビードの長さは十分かもしれないが、 溶接金属または熱影響部(HAZ)の破壊靭性は 低く、隅肉溶接が破壊すると継手全体が脆性 破壊を起こす可能性がある。

そのため、柱梁接合部のバッキング・プレートの組 み立てと溶接は、梁フランジの両端から 10mm 以内、ま たはウェブの隅肉部の R トーまたは隅肉溶接トーから 10mm 以内では行わないでください [図 9 (1)]。組立と溶接は、代わりにランオンプレート[図 9 (2)]の位置、またはビーム・ウイングプレートの幅の 1/4 の位置[図 9 (3)]で行ってください。ランオン・プレートがバッキング・プレートやビーム・フランジの外側に設置されている場合は、ビーム・フランジやコラム・フランジの外側で組立てや溶接を行わないでください[図 9 (2)]。