ガス溶接がどのように機能し、なぜ機械工学において非常に重要なのか、不思議に思ったことはありませんか?この記事では、ガス溶接で使用される原理、ガス炎の種類、および材料について説明します。最後には、さまざまなガスと溶接ワイヤーが、溶接プロセスの品質と安全性にどのような影響を与えるかを理解することができます。

(1) 酸素

酸素は常温常圧の気体で、分子式はO2。

酸素自体は可燃性ではないが、他の可燃性物質の燃焼を助け、強い燃焼促進効果がある。

酸素の純度は、ガス溶接の品質、生産性、酸素消費量に直接影響する。 ガス切断.

酸素の純度が高ければ高いほど、ガス溶接やガス切断の品質は向上する。

(2) アセチレン

アセチレンは、炭化カルシウムと水の相互作用によって得られる、特殊な臭いを持つ無色の炭化水素化合物で、分子式はC2H2である。

アセチレンは可燃性ガスで、空気と混合したときの火炎温度は2350℃、酸素と混合して燃焼させたときの火炎温度は3000~3300℃である。

アセチレンは、特定の圧力と温度条件下で爆発する危険なガスである。

(3) 液化石油ガス(LPG)

液化石油ガスは、プロパン(C3H8)、ブタン(C4H10)、プロピレン(C3H6)などの炭化水素を主成分とする。

常圧下では気体として存在するが、貯蔵や輸送のために0.8~1.5MPaの圧力で液化することができるため、液化石油ガスと呼ばれる。

アセチレンと同様、LPGも空気や酸素と混合すると爆発するが、アセチレンよりはるかに安全である。

(1) 酸素アセチレン炎。

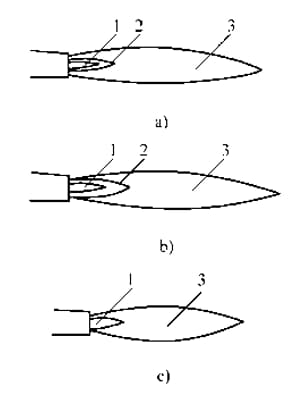

オキシアセチレン火炎の構造と形状:

a)中性炎 b)浸炭炎 c)酸化炎

1- 炎中心 2- 内炎 3- 外炎

| 炎タイプ | 酸素とアセチレンの混合比 | 最高火炎温度 | 炎の特徴 |

| 中性の炎 | 1.1-1.2 | 3050-3150 | 酸素とアセチレンは完全燃焼し、酸素過剰もアセチレン過剰もない。炎芯は明るく、輪郭が明瞭で、内炎にはある程度の還元性がある。 |

| 炭化炎 | <1.1 | 2700-3000 | アセチレンは余剰であり、炎中には遊離炭素と水素が存在し、強い還元作用があり、また一定の炭素作用もある。炭化炎は中性炎より炎全体が長い。 |

| 酸化炎 | >1.2 | 3100-3300 | 炎には酸素が過剰に含まれており、強い酸化作用がある。炎全体が短く、内炎と外炎の層がはっきりしない。 |

酸素-液化石油ガス火炎の構造は、基本的に酸素-アセチレン火炎と同じであり、酸化火炎、浸炭火炎、中性火炎に分類される。

炎中心は部分的な分解反応を起こすが、分解生成物は少ない。

内炎はアセチレンほど明るくなく、わずかに青っぽく見えるが、外炎はオキシアセチレンよりも明瞭で長い。

液化石油ガスは発火点が高いため、アセチレンよりも着火が難しく、着火には直火が必要です。

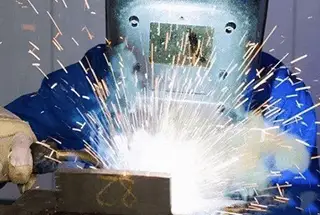

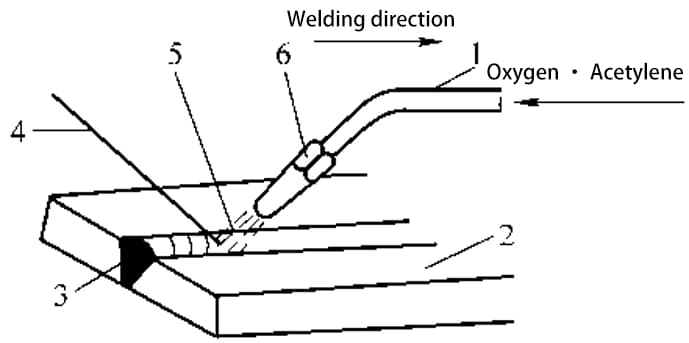

(1) ガス溶接の原理。

1 - ガス混合管; 2 - 被加工物; 3 - 溶接継手; 4 - フィラー・ワイヤー; 5 - 溶射材 ガス溶接炎6 - 溶接トーチ。

(2) ガス溶接の特徴と応用

ガス溶接の利点は、簡単な設備で済み、操作が簡単で、コストが低く、適応性が高いことである。電気の供給がない場所でも使用でき、便利に溶接できる。

ガス溶接の欠点は、火炎温度が低いこと、加熱が散漫であること、熱影響部が広いこと、ワークピースが変形しやすく過熱しやすいこと、ガスの品質が悪いことである。 溶接継手 は、電極アーク溶接ほど容易ではない。

生産性が低く、厚い金属の溶接が難しい。自動化も難しい。

(1) ガス溶接ワイヤ

表3-2 一般的な鋼溶接ワイヤの等級と用途。

| 炭素鋼溶接ワイヤ | 合金鋼溶接ワイヤ | ステンレス鋼溶接ワイヤ | |||

| グレード | 目的 | グレード | 目的 | グレード | 目的 |

| H08 | 一般低炭素鋼構造物の溶接 | H10Mn2 | HO8Mnと同じ目的 | H03Cr21Ni10 | 超低炭素ステンレスの溶接18-8系ステンレスの接合 |

| H08Mn2Si | |||||

| H08A | 重要な低・中炭素鋼と特定の低炭素鋼の溶接 合金鋼 構造 | H10Mn2MoA | 普通低合金鋼の溶接 | H06Cr21Ni10 | 18-8系ステンレス鋼の溶接 |

| H08E | H08Aと同じ目的で、良好なプロセス性能 | H10Mn2MoVA | 普通低合金鋼の溶接 | H08Cr21Ni10 | 18-8系ステンレス鋼の溶接 |

| H0SMn | ボイラー、圧力容器などの重要な炭素鋼および通常の低合金鋼構造物の溶接 | HO8CrMoA | クロムの溶接 モリブデン鋼 などのH | O8Cr19Ni10Ti | 高強度構造用鋼、耐熱合金鋼などの溶接。 |

| H08MnA | H08Mnと同じ目的だが、プロセス性能は良好 | H18CrMoA | クロムモリブデン鋼、クロムマンガンシリコン鋼などの溶接構造用鋼。 | H12C24Ni13 | 高強度構造用鋼、耐熱合金鋼などの溶接。 |

| H15A | 中強度ワークの溶接 | H30CrMnSiA | クロムマンガン珪素鋼の溶接 | H12Cr26Ni21 | 高強度構造用鋼、耐熱合金鋼などの溶接。 |

| H15Mn | 中強度ワークの溶接 | H10CrMoA | 耐熱合金鋼の溶接 | ||

| 溶接ワイヤモデル | 溶接ワイヤグレード | 名称 | 主な化学成分 | 融点 | 目的 |

| SCu1898 (CuSnl) | HS201 | 純銅溶接ワイヤ | ω(Sn) ≤ 1.0% ω(Si)=0.35% -0.5% ω(Mn)=0.35%-0.5%、 残りはCu | 1083 | ガス溶接、 アルゴンアーク溶接 純銅のプラズマアーク溶接 |

| SCa6560 (CuSi3Mn) | HS211 | 青銅溶接ワイヤ | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1.5%、 残りはCu | 958 | ガス溶接、アンモニアアーク溶接、および プラズマアーク 青銅溶接 |

| SCu4700 (CuZn40Sn) | HS221 | 真鍮溶接ワイヤー | ω(Cu)=57% -61% ω(Sn)=0.25%-1.0%、残りはZn | 886 | ガス溶接、アルゴン アーク溶接 真鍮のプラズマアーク溶接 |

| SCu6800 (CuZn40Ni) | HS222 | 真鍮溶接 ワイヤー | ω(Cu)=56% -60% ω(Sn)=0.8% -1.1% ω(Si)=0.05% -0.15% ω(Fe)=0.25% -1.20% ω(Ni)=0.2% -0.8% 残りはZn | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | 真鍮溶接ワイヤー | ω(Cu)=58% -62% ω(Si)=0.1% -0.5% ω(Sn) ≤ 1.0。 残りはZn | 905 |

表3-4:アルミニウムとアルミニウムの一般的な種類、等級、化学組成、用途 合金溶接 ワイヤー。

| 溶接ワイヤモデル | 溶接ワイヤグレード | 名称 | 主な化学成分 | 融点 | 目的 |

| SAl1450 (A199.5Ti) | HS301 | 純アルミニウム溶接ワイヤ | ω(アル)≧99.5% | 660 | ガス溶接とアルゴン アーク溶接 純アルミニウムの |

| SAl4043 (AIS) | HS311 | アルミシリコン合金溶接ワイヤ | ω(Si)=4.5% -6%、 その他はアル | 580-610 | アルミニウムの溶接 アルミニウム・マグネシウム合金以外の合金 |

| SAB103 (AIMnl) | HS321 | アルミニウムマンガン合金溶接ワイヤ | ω(Mn)=1.0%-1.6%、 残りはアル | 643-654 | アルミニウム・マンガン合金のガス溶接およびアンモニアアーク溶接 |

| SAl5556 (AlMg5 MnlTi | HS331 | アルミニウム マグネシウム合金 溶接ワイヤ | ω(Mg)=4.7%~5.5% ω(Mn)=0.3% -1.0% ω(Ti)=0.05% -0.2 残りはアル | 638-660 | アルミニウムマグネシウム合金およびアルミニウム亜鉛マグネシウム合金の溶接 |

表3-5:鋳鉄ガス溶接ワイヤの種類、等級、化学組成および用途。

| 溶接ワイヤの型式とグレード | 化学組成/% | 目的 | ||||

| ω (C) | ω (Mn) | ω (S) | ω (P) | ω (Si) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | 溶接補修 ねずみ鋳鉄 |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | ダクタイル鋳鉄の溶接補修 |

(2) ガス 溶接フラックス

表3-6:一般に使用されるガス溶接フラックスの等級、性能および用途。

| 溶接フラックス・グレード | 名称 | 基本性能 | 申し込み |

| CJ101 | ステンレス鋼・耐熱鋼用ガス溶接フラックス | 融点は900℃で、濡れ性が良く、溶融金属の酸化を防ぐことができる。溶接後のスラグ除去が容易である。 | ガス用 ステンレス鋼溶接 および耐熱鋼 |

| CJ201 | 鋳鉄ガス溶接フラックス | 融点は650℃で、アルカリ反応を示す。潮解性があり、ガス中に発生するケイ酸塩や酸化物を効果的に除去できる。 鋳鉄の溶接.また、金属の溶解を促進する機能もある。 | 鋳鉄部品のガス溶接に使用 |

| CJ301 | 銅ガス溶接フラックス | ホウ素を主成分とする塩で、潮解しやすく、融点は約650℃である。酸性反応を示し、酸化銅や酸化第一銅を効果的に溶解することができる。 | ガス用 銅の溶接 および銅合金 |

| CJ401 | アルミニウムガス溶接フラックス | 融点は約560℃で、酸性反応を示し、酸化アルミニウム皮膜を効果的に破壊することができる。しかし、吸湿性が強いため、酸化アルミニウム皮膜の劣化を引き起こす可能性がある。 アルミニウムの腐食 を空気中に放出する。溶接後は、スラグを徹底的に洗浄しなければならない。 | アルミニウムとアルミニウムのガス溶接に使用される。 アルミニウム合金 |

ガス溶接用フラックスの等級は、CJ の後に3 桁の数字が続き、CJxxx という記号で表される。

ガス溶接装置の構成:

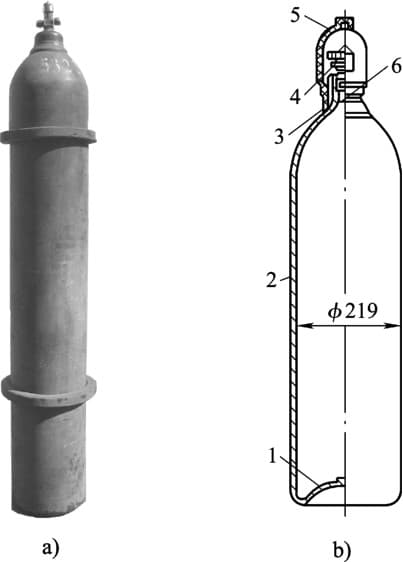

1. 酸素ボンベ

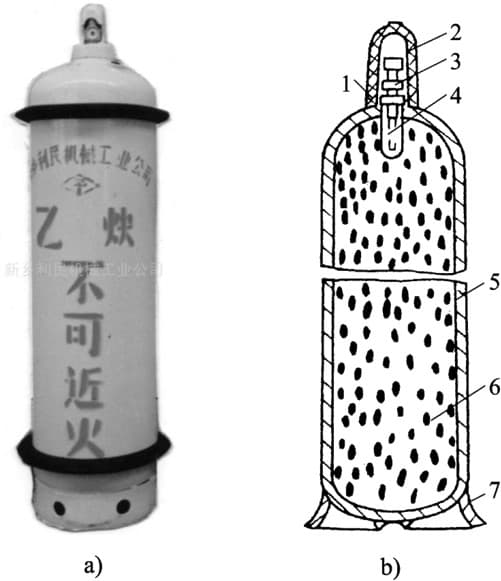

2.アセチレンボンベ

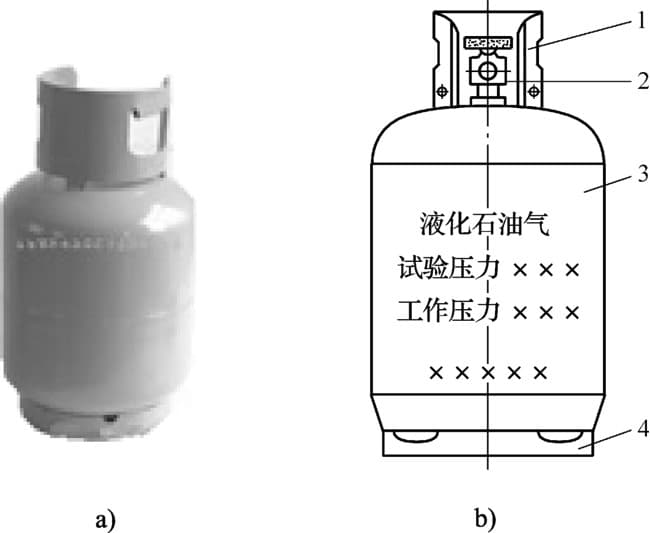

3. 液化石油ガスボンベ(LPGボンベ)

4.圧力調整器

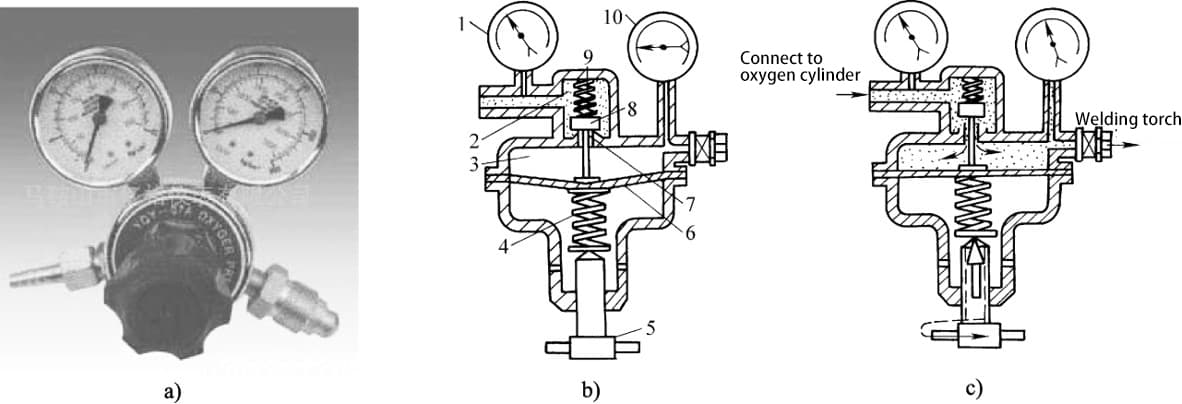

(1) 圧力調整器の機能と種類

圧力調整器の機能は、シリンダー内の高圧ガスを運転に必要な圧力まで下げ、運転中は安定した圧力を維持することです。

圧力調整器はその用途により、酸素圧力調整器、アセチレン圧力調整器、液化石油ガス圧力調整器などに分類される。

その構造により、単段式レギュレーターと二段式レギュレーターに分類される。作動原理によって、直動式と逆動式に分類される。

(2) 酸素レギュレーター

(3) アセチレンレギュレーター

(4) 液化石油 ガスレギュレーター

液化石油ガスレギュレーターの機能は、ガスシリンダー内の圧力を使用圧力まで下げ、出力圧力を安定させ、ガスの均一な供給を保証することです。

一般的に、家庭用レギュレーターは、一般的な切断に使用するために少し変更することができます。 鋼板の厚さ.

さらに、液化石油ガスレギュレーターは、プロパンレギュレーターと直接使用することもできる。

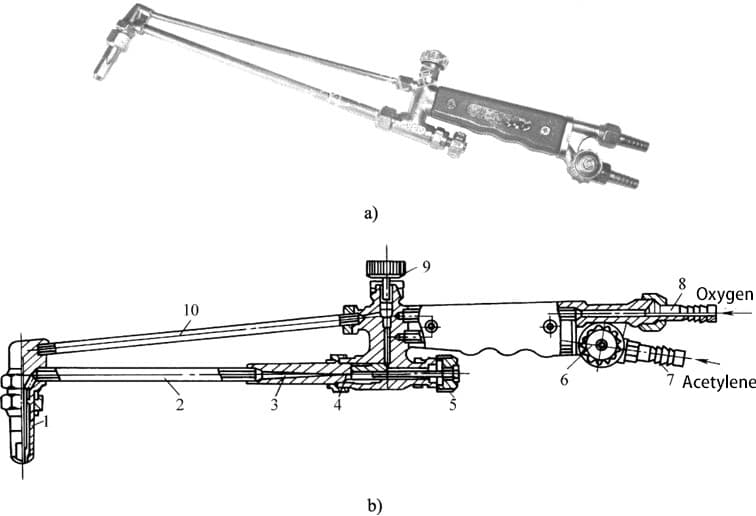

5.溶接トーチ

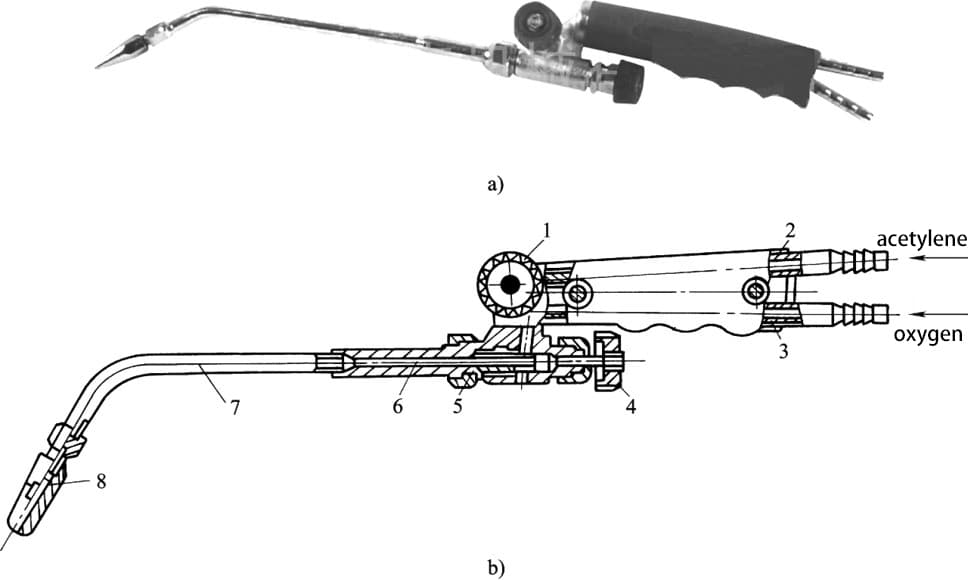

(1) 機能と 溶接の種類 トーチ

溶接トーチの機能は、可燃性ガスと酸素を一定の割合で混合し、一定の速度で噴射して燃焼させることで、一定のエネルギー、組成、安定した形状の火炎を発生させることである。

可燃性ガスと酸素の混合方法の違いにより、溶接トーチはインジェクションタイプの溶接トーチ(ロータイプとも呼ばれる)に分けられる。圧接 トーチ)と等圧溶接トーチがある。

(2)インジェクション式溶接トーチの構造と原理

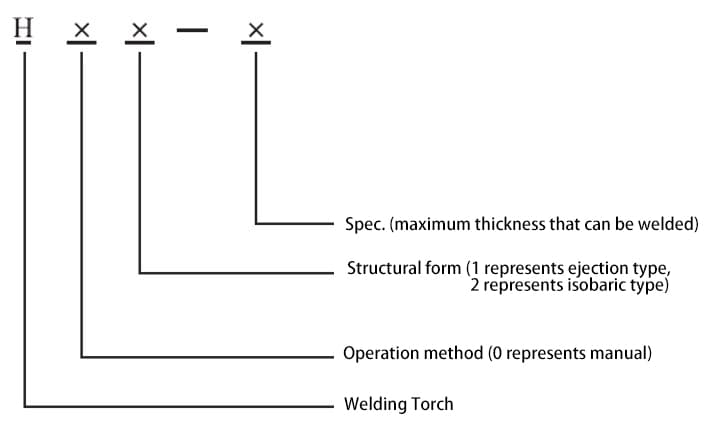

(3) 溶接トーチモデルの表現

溶接トーチの型式は、ピンイン文字の "H "の後に、構造形式と動作モードを表すシリアル番号と仕様が続きます。

6.ガスホース

酸素ボンベやアセチレン・ボンベのガスは、ゴム・ホースを通して溶接トーチや切断トーチに運ぶ必要がある。

国家規格「ガス溶接、切断及びこれらに類する作業用ゴムホース」によると、酸素ホースは青色、アセチレンホースは赤色である。

溶接トーチに接続するホースの長さは5メートル以上でなければならないが、長すぎるとガスを流す際の抵抗が大きくなる。

一般に、10~15メートルの長さが推奨される。溶接トーチに使用するゴム・ホースは、オイルやリーク・ガスで汚染されてはならず、異なるガス間でホースを交換することは厳禁である。

7.その他の補助ツール

(1) 溶接ゴーグル

(2) イグニッション・ガン

ピストル式点火ガンは、溶接トーチを点火する最も安全で便利な方法である。

さらに、溶接工具には、ワイヤーブラシ、ハンマー、ヤスリなどの清掃用工具、プライヤー、ワイヤー、ホースクランプ、レンチなどのガス通路の接続・閉鎖用工具、溶接ノズルの清掃用針なども含まれる。

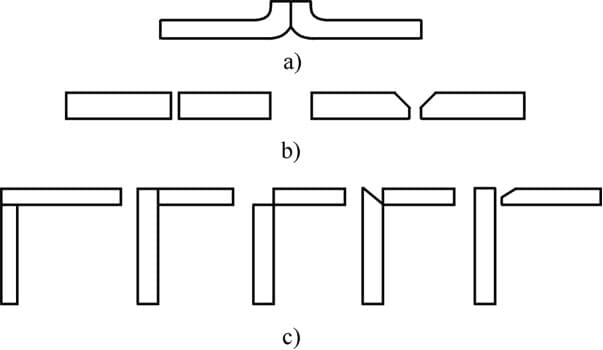

1. ジョイントの形態

表3-7 低炭素鋼のラップ・ジョイントとバット・ジョイントの形状と寸法

| ジョイントフォーム | 板厚/mm | カールした鈍いエッジ/mm | ギャップ/mm | 溝の角度 | 溶接ワイヤ径/mm |

| 圧着ジョイント | 0.5-1.0 | 1.5-2.0 | 必要ない | ||

| I字溝バットジョイント | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

| V溝バットジョイント | >5.0 | 1.5-3.0 | 2.0-4.0 | 左溶接方式80°、右溶接方式60 | 3.0-6.0 |

2.ガス溶接パラメータ

(1) 溶接ワイヤの種類、グレードおよび直径

| 溶接厚さ/mm | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| 溶接ワイヤ径/mm | 1-2または溶接ワイヤーなし | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) ガス溶接フラックス

ガス溶接用フラックスの選択は、被溶接材の組成と 特性に基づいて行なうべきである。一般に、炭素構造鋼のガス溶接には、ガス 溶接用フラックスは必要ない。

ただし、ステンレス鋼、耐熱鋼、鋳鉄、銅および銅合金、アルミニウムおよびアルミニウム合金は、ガス溶接にガス溶接フラックスを使用する必要がある。

(3) 炎の性質と効率

1) 炎の性質

2) 炎の効率

表3-9 さまざまな金属材料に対するガス溶接火炎の選択。

| 素材タイプ | 炎タイプ | 素材タイプ | 炎タイプ |

| 低・中炭素鋼 | 中性の炎 | アルミニウム・ニッケル鋼 | 中性炎またはややアセチレンよりの中性炎 |

| 低合金鋼 | 中性の炎 | マンガン鋼 | 酸化炎 |

| パープルカッパー | 中性の炎 | 亜鉛鉄板 | 酸化炎 |

| アルミニウムおよびアルミニウム合金 | 中性炎またはわずかに炭化した炎 | 高速度鋼 | 炭化炎 |

| 鉛、錫 | 中性の炎 | 硬質合金 | 炭化炎 |

| ブロンズ | 中性炎または微酸性炎 | 高炭素鋼 | 炭化炎 |

| ステンレス | 中性炎またはわずかに炭化した炎 | 鋳鉄 | 炭化炎 |

| 真鍮 | 酸化炎 | ニッケル | 炭化炎または中性炎 |

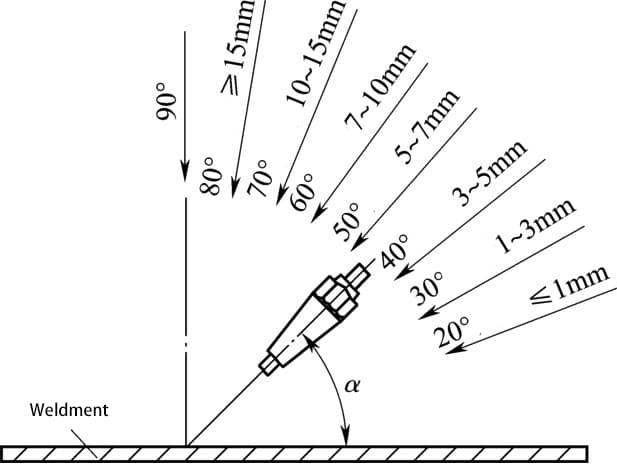

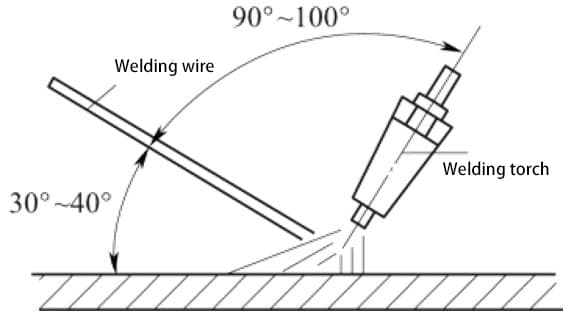

(4) 溶接トーチのノズルサイズと傾斜角度

ノズルはオキシ・アセチレン混合ガスの出口である。各溶接トーチには、直径の異なるノズルがセットになっている。厚いワークを溶接する場合は、より大きなノズルを選択する必要がある。

表3-10 異なる厚さの溶接物に対するノズルの選択。

| 溶接ノズル番号 | 1 | 2 | 3 | 4 | 5 |

| 溶接厚さ/mm | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

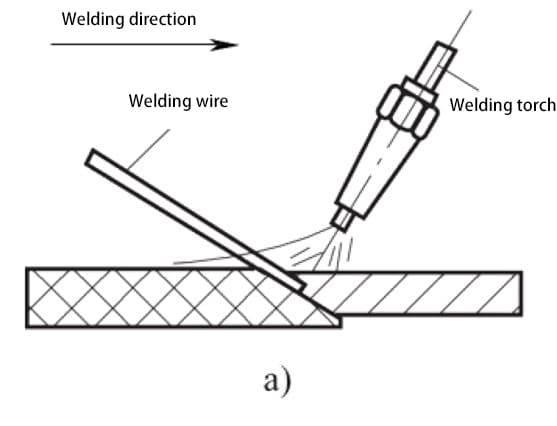

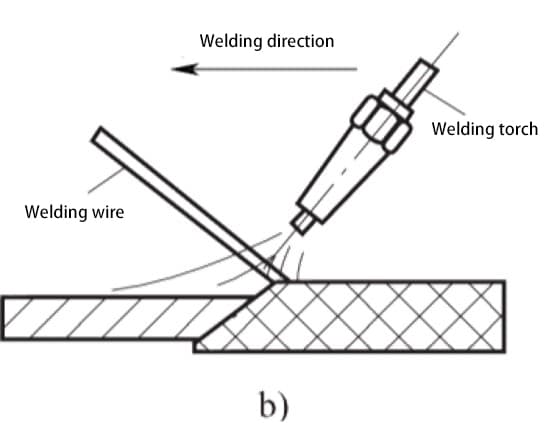

(5) 溶接の方向。

(6) 溶接速度。

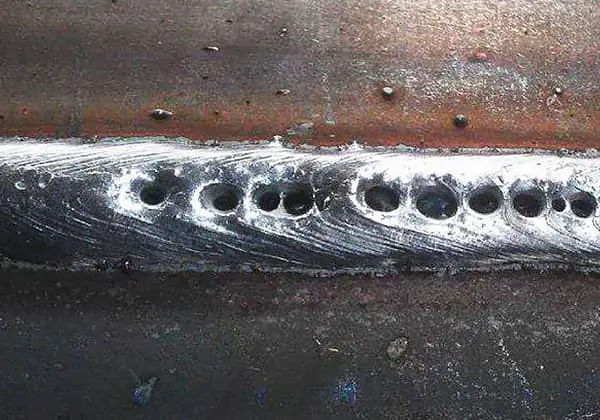

ガス溶接パラメータの影響 溶接品質 とウェルドシーム層。

溶接速度:

溶接ワイヤーの直径:

溶接ノズルの番号:

基材の表面状態:

溶接ノズル端から溶接部までの距離:

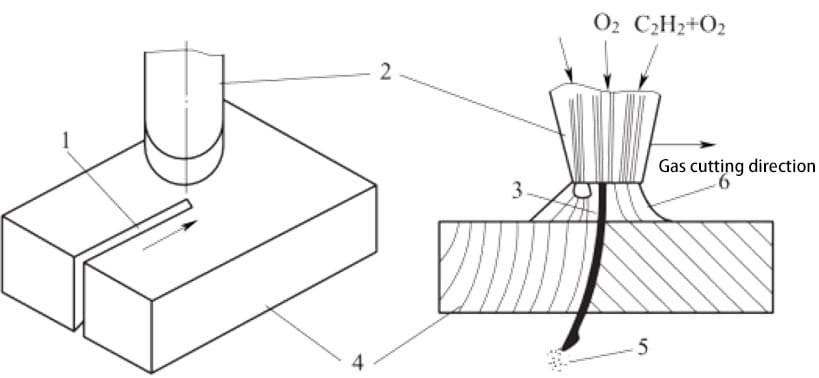

1. ガス切断の原理

ガス切断とは、ガス炎の熱エネルギーを利用して被加工物の切断部位を着火温度まで予熱した後、高速の切断用酸素流を噴射して燃焼・放熱させ、切断加工を行う方法である。

(1) ガス切断の利点:

(2) ガス切断の欠点:

(3) ガス切断の応用

ガス切断は、その高い効率性、費用対効果、操作の簡単さにより、産業界で広く採用されている。ガス切断は以下の点で優れています:

1. ガス切断の条件

(1) 酸素中の金属の発火点は、その融点より低くなければならない。これが、通常の酸素燃焼の最も基本的な条件である。燃料カット.

(2) オキシ燃料切断時に生成する金属酸化物の融点は、金属そのものの融点よりも低くなければならず、また、酸化物が金属から吹き飛ばされるように流動性が良好でなければならない。 カーフ 液体の状態で。

表3-11 一般的な物質の融点 金属材料 およびその酸化物。

| 金属材料 | 金属の融点 | 酸化物の融点 |

| 純鉄 | 1535 | 1300-1500 |

| 軟鋼 | 1500 | 1300~1500 |

| 高炭素鋼 | 1300~1400 | 1300-1500 |

| アルミニウム | 1200 | 1300~1500 |

| 銅 | 1084 | 1230-1336 |

| リード | 327 | 2050 |

| アルミニウム | 658 | 2050 |

| クロム | 1550 | 1990 |

| ニッケル | 1450 | 1990 |

| ジンク | 419 | 1800 |

(3) 切削酸素噴流中での金属の燃焼は発熱反応であることが望ましい。発熱反応の結果、上層の金属が燃焼して大量の熱が発生し、それが下層の金属の予熱の役割を果たすからである。

(4) 金属の熱伝導率が高すぎないこと。さもないと、予熱炎中の酸化によって放出される熱と ガス切断工程 が伝導・放散され、ガス切断が中途半端に始まったり止まったりすることを不可能にする。

2. 一般的な金属のガス切断特性

(1)低炭素鋼と低合金鋼は、ガス切断が円滑に行われるように要件を満たすことができる。

(2)鋳鉄はオキシ燃料では切断できない。

(3)高クロム鋼やクロムニッケル鋼は、高融点の酸化クロムや酸化ニッケル(約1990℃)を生成し、ガス切断を困難にする。

(4) 銅、アルミニウムおよびそれらの合金は、融点よりも発火点が高く、熱伝導率が良いため、ガス切断が困難である。

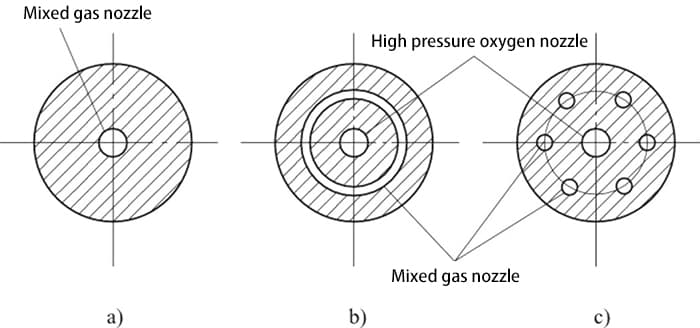

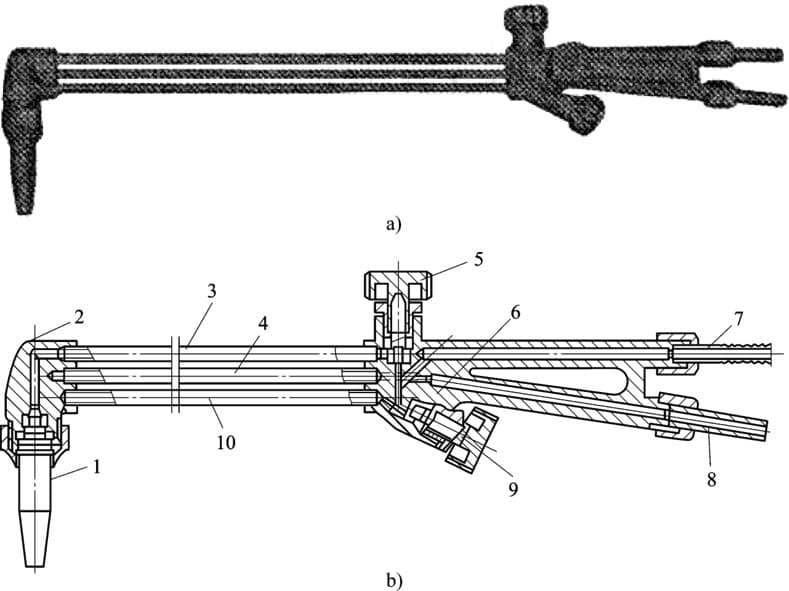

1. カッティング・トーチ

(1) カッティングトーチの機能と分類

切断トーチの機能は、可燃性ガスと酸素を一定の割合と方法で混合し、一定のエネルギーと形状を持つ予熱炎を形成し、ガス切断のために予熱炎の中心に切断酸素を噴霧することである。

切断トーチは、可燃性ガスと酸素の混合方法の違いにより、噴射式切断トーチと等圧切断トーチに分けられる。

可燃性ガスの種類によって、アセチレン切断トーチ、液化石油ガス切断トーチなどに分けられる。

(2) インジェクション式切断トーチの構造と原理

インジェクション式切断トーチの構造。

ガス切断時には、まず予熱用酸素調整弁とアセチレン調整弁を開き、点火して予熱炎を発生させ、被加工物を予熱する。

ワークが発火点まで予熱されたら、切断用酸素調整弁を開きます。

この時、高速切断酸素が切断酸素パイプを流れ、切断ノズルの中心孔から噴射され、ガス切断を行う。

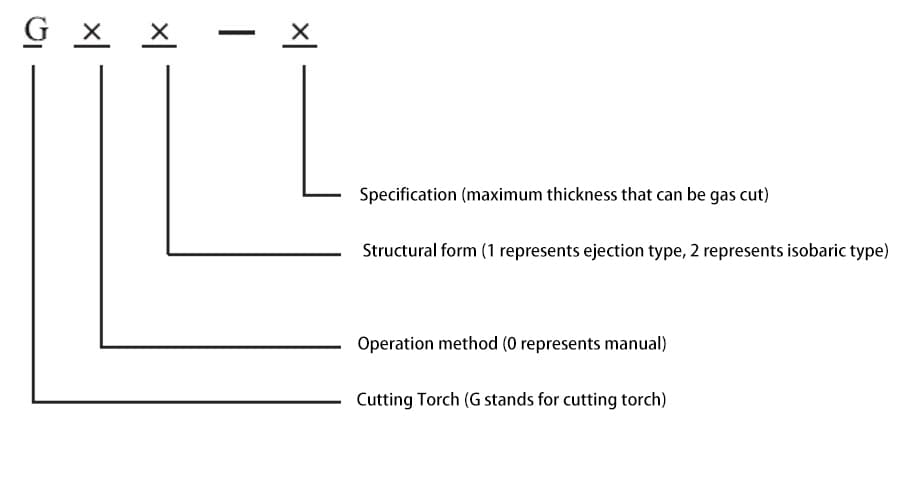

(3) 切断トーチモデルの表現

カッティングトーチのモデルは、中国語のピンイン文字である「G」と、構造や動作モード、仕様を表す数字で構成されている。

(3) 切断トーチモデルの表現方法

カッティングトーチのモデルは、中国語のピンイン文字Gと、構造形式と操作方法を表す一連の数字と仕様で構成されている。

(4) 液化石油ガス切断トーチ

液化石油ガス切断トーチの場合、液化石油ガスとアセチレンでは燃焼特性が異なるため、アセチレン用のインジェクター式切断トーチをそのまま使用することはできない。

切断トーチを改造するか、液化石油ガス専用の切断ノズルを使用する必要がある。

液化石油ガス切断トーチは、自己改造のほか、専用機器として購入することもできる。

(5) 等圧切断トーチ。

2.ガス切断機

ガス切断機は、ガス切断用の手動切断トーチに代わる機械化された装置である。

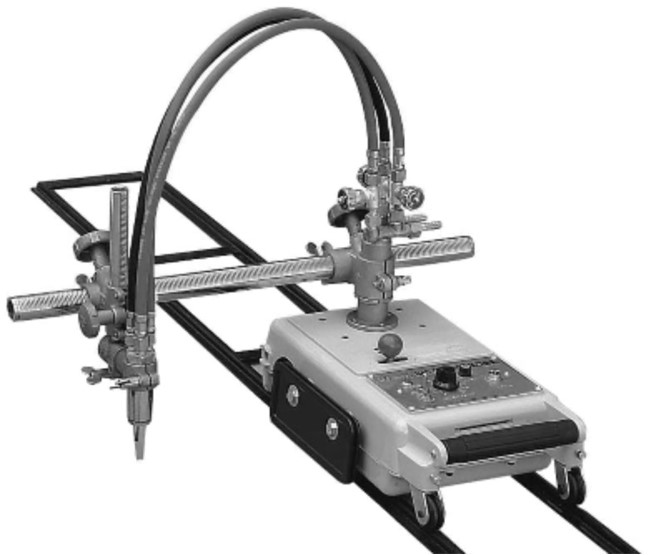

(1) 半自動ガス切断機。

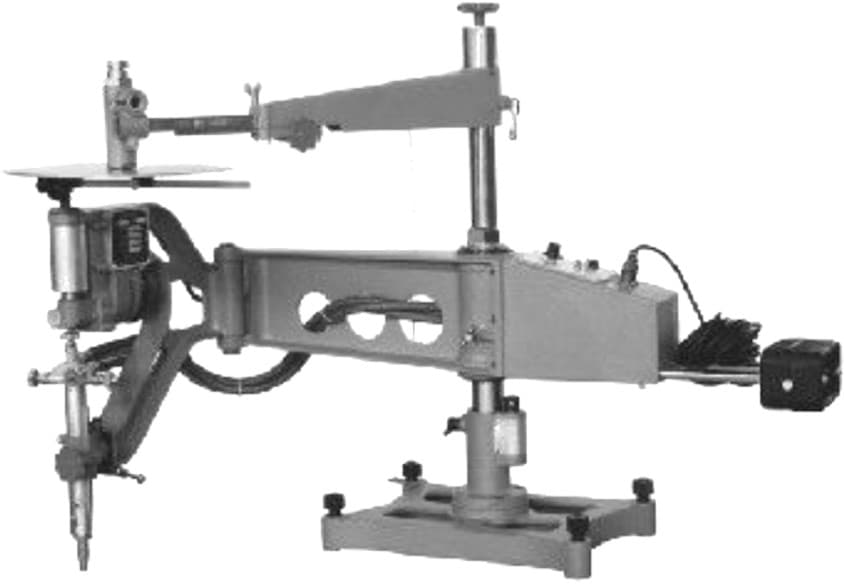

(2) プロファイルガス切断機

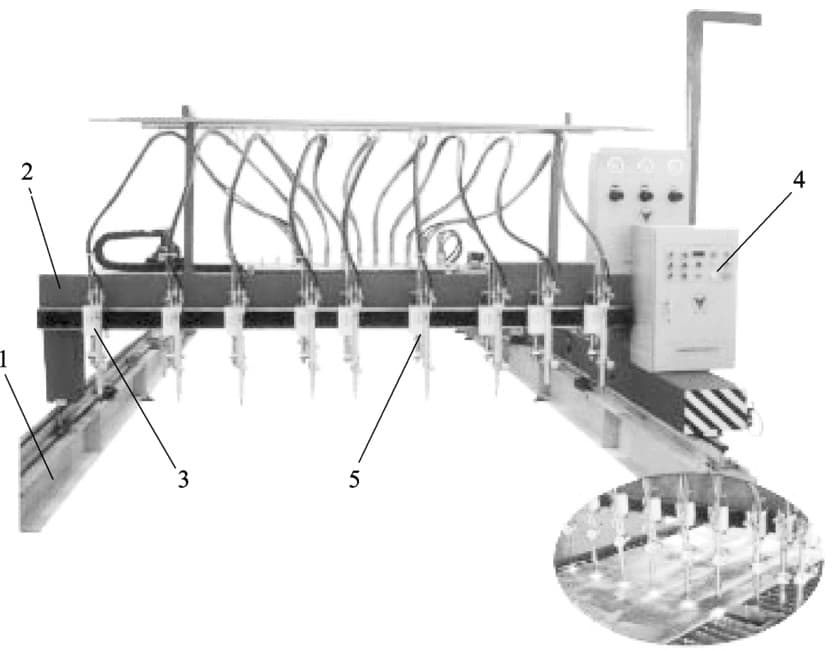

(3) CNCガス切断機。

1. ガス切断パラメータ。

表3-12:の関係 鋼板 ガス切断の厚さ、切断速度、酸素圧力。

| 鋼板の厚さ /mm | ガス切断速度 /(mn/min) | 酸素圧 /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

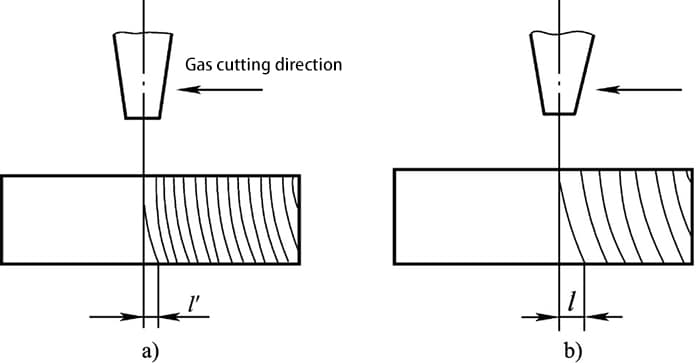

(2) ガス切断速度

(3) 予熱炎の特性と効率。

予熱炎の目的は、金属切断部品を加熱し、酸素の流れで燃焼できる温度を維持することであり、同時に鋼鉄表面の酸化皮膜を剥離・溶解させ、酸素の流れが鉄と結合しやすくすることである。

予熱炎の効率は、1時間当たりに消費される可燃性ガスの量で表され、切断部の厚さに基づいて選択する必要がある。

一般に、切断部分が厚いほど、予熱炎の効率は高くなるはずだ。

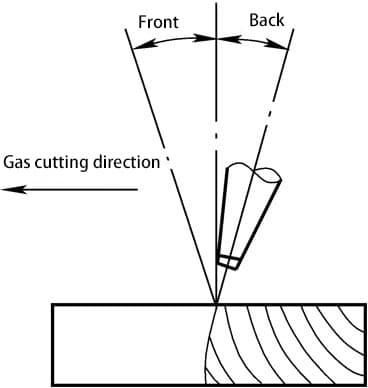

(4) 切断ノズルと切断部の傾斜角度。

切削ノズルの傾斜角度と切削部厚みの関係。

| 切断厚さ /mm | <6 | 6-30 | >30 | ||

| カット開始 | 切り裂いた後 | カットを止める | |||

| チルト角方向 | チルトバック | 縦型 | フォワードチルト | 縦型 | チルトバック |

| 傾斜角度 | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) 切削ノズルと切削部表面との距離。

切断ノズルと切断部表面との間の距離は、予熱炎の長さと切断部の厚さに基づいて決定されるべきであり、一般的には3〜5mmの間である。

この加熱条件は最適であり、切断面の浸炭の可能性を最小限に抑える。

切断部の厚さが20mm以下の場合、火炎を長くすることができ、距離を適切に長くすることができる。

切断部の厚さが20mm以上の場合は、火炎を短くし、ガス切断速度が遅くなるため、距離を適切に縮める必要がある。

2.ガス切断(溶接)の焼き戻し。

(1) ガス搬送用ホースが長すぎる、細すぎる、またはねじれすぎている。

(2) ガス切断(溶接)時間が長すぎるか、切断(溶接)ノズルが被加工物に近すぎる。

(3)切断(溶接)ノズルの端面に付着した溶融金属粒子が飛散しすぎる。

(4) ガス移送用ホース又は切断(溶接)トーチ内のガス通路に固体の炭素質粒子等が付着すること。