ガス溶接と切断において、完璧な溶接と正確な切断を可能にする秘密は何でしょうか?それはすべて炎に起因します。この記事では、ガス溶接および切断で使用されるさまざまなタイプの炎について、その特徴と用途を詳しく説明します。読者は、適切な炎を選ぶことが溶接プロジェクトの品質と効率にどのような影響を与えるかを学び、特定のニーズに合わせて十分な情報を得た上で決定することができます。溶接の炎のニュアンスをマスターし、職人技を次のレベルに引き上げましょう。

ガス溶接で使用される炎は被加工物を加熱、溶融、溶接するが、ガス切断では予熱源として機能する。金属を溶かすための保護媒体として機能する。

ガス溶接と切断の品質と生産性は、適切な火炎の選択によって大きく左右される。

溶接炎は十分な温度があり、体積が小さく、熱を集中させるために芯がまっすぐでなければならない。

さらに、空気中の酸素や窒素による酸化や汚染を防ぐのに十分な保護性能を備えていなければならない。

ガス溶接 切断炎には、酸素アセチレン炎、水素酸素炎、液化石油ガス(LPG)炎の3種類がある。

酸素アセチレン炎は、高温(約3200℃)で加熱濃度も高いため、主にガス溶接や切断に使用される。

水素-酸素炎は、最も早くから利用されてきたガス溶接炎であるが、燃焼温度が低く(2770℃まで)、爆発の危険性があるため、主に鉛溶接や水中溶接に使用されている。 フレームカット.

LPG炎は、プロパン(C3H8)やブタン(C4H10)、ブテン(C4H8)などのガスを燃焼させる。主に金属切断に使用され、切断端での過燃焼を抑えることができる。

LPGの燃焼によって発生する炎は、次第に次のような用途に使われるようになっている。 鋼材切断 および非鉄金属の溶接。

酸素(O2)中でアセチレン(C2H2)が燃焼する過程は2段階ある。まず、アセチレンは加熱により炭素(C)と水素(H2)に分解される。

その後、炭素が混合物中の酸素と反応して一酸化炭素(CO)を生成し、これが燃焼の第一段階となる。次に、第二段階は空気中の酸素に依存する。

この段階では、COとH2が酸素と反応して、それぞれ二酸化炭素(CO2)と水(H2O)になる。この反応によって熱が放出され、プロセス全体が発熱する。

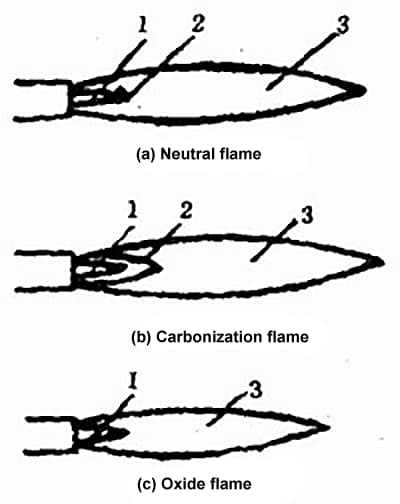

酸素アセチレン火炎は、酸素とアセチレンの混合比により、中性火炎、浸炭火炎、酸化火炎の3種類に分類される。その構造と形状を図2-2に示す。

酸素とアセチレンの混合ガスを体積比(O2/C2H2)1.1~1.2で燃焼させた中性火炎は、最初の燃焼段階で過剰な酸素や遊離炭素を持たない。

酸素とプロパン(C3H8)の体積比が3.5のときにも中性火炎が得られる。中性炎は、図2-2(a)に示すように、芯炎、内炎、外炎の3つの領域からなる。

1.コア

中性炎のコアは円錐形で、明るく白く、輪郭がはっきりしている。コアは酸素とアセチレンで構成され、アセチレンの分解によって発生した炭素粒子の層に囲まれている。

高温の炭素粒子が明るい白色光を放つため、コアの輪郭が明るく鮮明に見える。

燃焼の第一段階はコア内部で行われる。炉心は明るいが、アセチレンの分解熱を吸収するため温度は低い(800~1200℃)。

2.内なる炎

内炎は主にアセチレンの不完全燃焼生成物、すなわち芯から出る炭素と水素ガス、および酸素との反応によって生じる一酸化炭素と水素ガスの燃焼生成物からなる。

内炎は炭素粒子の層の外側にあり、青白く濃青色の線が見える。内炎はコアの前方2~4mmの部分にあり、最高温度3100~3150℃で激しく燃焼する。

ガス溶接では、通常この温度範囲が溶接に使用される。 溶接部.

内炎のガスである一酸化炭素(CO)と水素ガス(H2)は還元的な役割を果たすからだ、 炭素鋼溶接 は一般的に内炎の中で行われる。

ワークの溶接部は、コアの先端から2~4mm離して配置される。

内炎のガス中のCO含有量は60% ~66%であり、H2は30% ~34%である。多くの金属酸化物で還元的な役割を果たすため、溶接部は還元部とも呼ばれる。

3.外側の炎

外炎は内炎の外側にあり、外炎の色は内側から外側に向かって薄紫色からオレンジがかった黄色に変化する。

外炎では、内炎反応で発生した一酸化炭素と水素ガスが空気中の酸素と完全燃焼する。

外炎の燃焼生成物は二酸化炭素と水である。

外炎の温度は1200~2500℃。二酸化炭素(CO2)と水(H2O)は高温で分解しやすいため、外炎は酸化性を持つ。

中性炎は次のような用途に広く使われている。 炭素鋼溶接真鍮、低合金鋼。

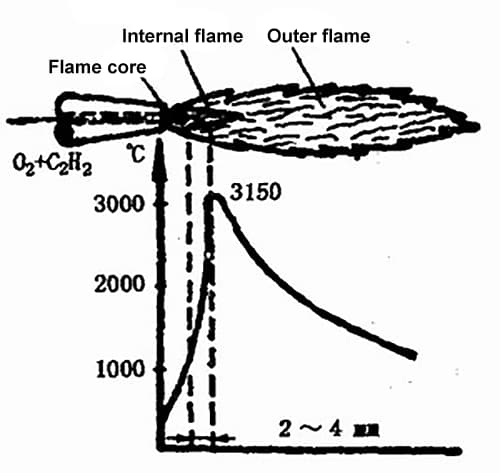

中立炎の温度は、図2-3に示すように、炎の軸に沿って変化する。

中性炎の最高温度は、芯の先端から2~4mm離れた内炎の範囲にあり、その温度は3150℃に達する。この位置から離れれば離れるほど、炎の温度は低くなる。

さらに、断面上の炎の温度は異なる。断面の中央が最も温度が高く、端に行くほど温度が下がる。

中性炎の芯炎と外炎は温度が低く、内炎は還元性を持つため、最高温度を持つだけでなく、溶接金属の特性を向上させることができる。

したがって、ほとんどの金属とその合金を中性炎で溶接・切断する場合は、内炎を利用する。

浸炭炎は、酸素とアセチレンの体積比(O2/C2H2)が1.1未満の混合ガスを燃焼させることで形成されるガス炎で、アセチレン過剰による不完全燃焼が起こる。

浸炭炎には遊離炭素が含まれており、強い還元作用と一定の浸炭作用がある。

浸炭炎は、図2-2(b)に示すように、芯炎、内炎、外炎の3つの部分に分けられる。

アセチレンの供給量が増えると、浸炭炎はより長く、より柔らかくなる。 真直 が悪化する。

アセチレンが大量に余ると、アセチレンの完全燃焼に必要な酸素が不足するため、黒煙が発生する。

浸炭炎の芯は長く、青白い色をしており、一酸化炭素(CO)、水素(H2)、炭素粒子で構成されている。

浸炭炎の外炎は特に長く、オレンジがかった赤色で、水蒸気、二酸化炭素、酸素、水素、炭素粒子からなる。

浸炭炎の温度は2700~3000℃。浸炭炎中にアセチレンが過剰に存在するため、水素と炭素に分解することができる。

炭素鋼を溶接する場合、火炎中の遊離炭素が溶接プ ールに浸入し、溶接部の温度が上昇する。 炭素含有量 溶接部の強度を高め、溶接金属の延性を低下させる。

さらに、過剰な水素が溶融プールに入り込み、 溶接部に気孔や割れが発生する可能性もある。

したがって、浸炭炎は低炭素鋼や低合金鋼の溶接には使用できない。

高炭素鋼、中合金鋼、高合金鋼、鋳鉄、アルミニウムなどの溶接に使用できる。 アルミニウム合金.

酸化炎は、図2-2(c)に示すように、酸素とアセチレンの体積比(O2/C2H2)が1.2以上の混合ガスが燃焼して形成されるガス炎で、尖った炎芯の外側に酸化性の酸素過剰領域が形成される。

酸化炎中の酸素濃度が高いため、酸化反応が激しく、芯炎、内炎、外炎が短くなり、内炎はほとんど見えなくなる。

酸化炎の芯は薄紫青色で輪郭がはっきりせず、外炎は青色で直線的で、燃焼時に鋭い「ヒュー」という音を発する。

酸化炎の長さは、酸素の圧力と炎中の酸素の割合に依存する。

酸素の割合が高いほど、炎全体が短くなり、音も大きくなる。

酸化炎の温度は3100~3400℃に達する。酸素の豊富な供給のために、全体の炎に酸化の性質がある。

一般的な炭素鋼の溶接に酸化炎を使用すると、溶融金属の酸化と燃焼を引き起こす。 合金元素溶接金属中の酸化物や気孔を増加させ、 溶接池の沸騰現象を促進させ、溶接の品質を 大幅に低下させる。

したがって、酸化炎を一般材料の溶接に使用すべきではない。

しかし 真鍮溶接 および錫青銅の場合、わずかな酸化炎を使用す ることで、溶接プールの表面に被覆酸化皮膜を生成 し、亜鉛と錫の蒸発を防ぐことができる。

酸化炎の温度は非常に高いので、火炎加熱の効率を高めるためによく使用される。その場合 ガス切断通常、酸化炎が使用される。

上述した中性火炎、浸炭火炎、酸化火炎は、それぞれの性質の違いから、異なる材料の溶接に適している。

酸素とアセチレンの比率(O2/C2H2)は、アセチレンに大きな影響を与える。 溶接の質.

ガス溶接時の各種金属材料に対する火炎タイプの選択は、表2-1に詳述されている。

表2-1 各種オキシアセチレン炎の選択 金属材料.

| 溶接材料 | 炎を当てる | 溶接材料 | 炎を当てる |

| 軟鋼 | 中性炎またはわずかに炭化した炎 | クロム・ニッケル・ステンレス鋼 | 中性炎またはわずかに炭化した炎 |

| 中炭素鋼 | 中性炎またはわずかに炭化した炎 | パープルカッパー | 中性の炎 |

| 低い 合金鋼 | 中性の炎 | 錫ブロンズ | 穏やかな酸化炎 |

| 高炭素鋼 | 穏やかな炭化炎 | 真鍮 | 酸化炎 |

| 灰色の鋳鉄 | 炭化炎またはマイルド炭化炎 | アルミニウムとその合金 | 中性炎またはわずかに炭化した炎 |

| 高速度鋼 | 炭化炎 | 鉛、錫 | 中性炎またはわずかに炭化した炎 |

| マンガン鋼 | 穏やかな酸化炎 | モネル合金 | 炭化炎 |

| 亜鉛鉄板 | 穏やかな炭化炎 | ニッケル | 炭化炎またはマイルド炭化炎 |

| クロムステンレス鋼 | 中性炎またはわずかに炭化した炎 | 硬質合金 | 炭化炎 |

ガス溶接のプロセス・パラメーターには、溶接ワイヤの種類と直径、フラックス、火炎の種類、火炎効率が含まれる、 溶接タイプ トーチとノズル、ノズルの傾斜角度、溶接速度。

被溶接物の材質、ガス溶接の作業条件、被溶接物 のサイズと形状、溶接位置、作業者の癖、ガス溶接 装置の違いにより、選択されるガスが異なる。 溶接工程 パラメータが異なる場合がある。

以下は、一般的なガス溶接プロセス・パラメーター (すなわち溶接仕様)と、それらが溶接に与える影響について の説明である。 溶接品質:

(1).溶接ワイヤ径の選択

溶接ワイヤの直径は、溶接物の厚さ、開先の種類、開先 の位置などの要因に基づいて決定すべきである。 溶接継ぎ目そして火炎効率である。

火炎効率が一定の場合、すなわち溶接ワイヤの溶融速度が決まっている場合、溶接ワイヤが細すぎると、溶接中に溶接物が溶融する前に溶融して落下することが多く、融着不良、溶接波ムラ、溶接幅ムラの原因になりやすい。

溶接ワイヤーが太すぎると、溶接ワイヤーを溶かすのに必要な時間が長くなり、溶接ピースの加熱範囲が広くなるため、溶接熱影響部が拡大し、構造物の過熱が発生しやすくなり、品質が低下する。 溶接継手.

溶接ワイヤの直径は通常、溶接物の厚さに基づいて最初に選択され、試溶接後に調整されて決定される。

炭素鋼ガス溶接の場合、溶接ワイヤ径の選択は表2-2を参照できる。

表2-2 溶接肉厚と溶接ワイヤ径(mm)の関係

| ワークの厚さ | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| 溶接ワイヤー | 1.0~2.0 または溶接ワイヤなし | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

多層溶接の場合、1層目と2層目にはより細い溶接ワイヤーを使用し、それ以降の層にはより太い溶接ワイヤーを使用することができる。

一般に、平板溶接では他の溶接位置よりも太い溶接ワイヤを選ぶべきであり、右溶接法では左溶接法よりもやや太い溶接ワイヤを選ぶべきである。

(2) 炎特性の選択

一般的に、元素の燃焼損失を最小限に抑える必要がある場合は中性火炎を、炭素含有量を増やして還元性雰囲気を作り出す必要がある場合は浸炭性火炎を、母材に低沸点元素(スズ(Sn)や亜鉛(Zn)など)が含まれ、低融点元素の蒸発を防ぐために溶融池の表面を覆う酸化皮膜が必要な場合は酸化性火炎を使用する。

要するに、火炎特性の選択は、その種類と性能に基づいて行わなければならない。 溶接材料.

ガス溶接の品質と溶接金属の強度は、火炎の 種類に大きく関係しているため、高品質のガス溶接を実 現するためには、火炎特性を維持するために、溶接工程全体 で火炎組成を連続的に調整する必要がある。 溶接継手.

異なる金属材料のガス溶接に使用される溶接炎の 特性は、表2-1を参照。

(3) 燃焼効率の選択

火炎効率とは、単位時間当たりの可燃性ガス(アセチレン)の消費量を指し、単位はL/hです。燃焼効率の物理的な意味は、可燃性ガスが単位時間に供給するエネルギーです。

火炎効率の大きさは、溶接トーチの種類とノズルの大きさで決まる。ノズルサイズが大きいほど、火炎効率は高くなる。

したがって、火炎効率の選択は、実際には溶接トーチの種類とノズルのサイズを決定する。火炎効率の大きさは、主に混合ガス中の酸素とアセチレンの圧力と流量(消費量)に依存する。

流量の粗調整は溶接トーチとノズルを交換することで行い、流量の微調整は溶接トーチの酸素レギュレーターとアセチレンレギュレーターを調整することで行う。

火炎効率は、溶接部の厚さ、母材 の融点と熱伝導率、溶接継ぎ目の空間的位置に基 づいて選択する必要がある。

厚い溶接部、融点の高い金属、銅、アルミニウム、 および熱伝導率の高いそれらの合金の場合は、溶接 部を完全に貫通させるために、より大きな火炎効率を使 うべきである。

逆に、薄い板を溶接する場合は、バーンスルーを防 ぐために火炎効率を適切に下げる必要がある。平板溶接では、他の位置よりもやや大きめの火炎 効率を使用することができる。

実際の生産では、溶接品質が確保できる限り、できるだけ大きな火炎効率を選択すべきである。

(4) ノズル傾斜角の選択

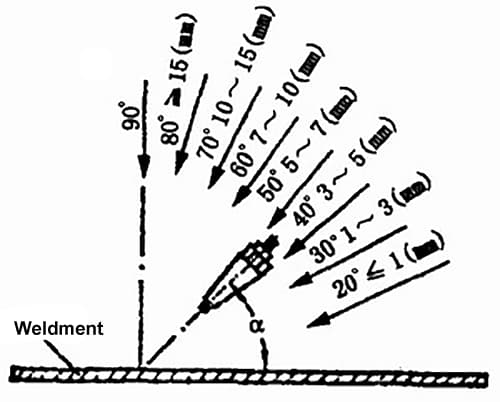

ノズル傾斜角とは、ノズルの中心線とワークの平面がなす角度のことです。詳細は図2-4を参照。

ノズルの傾斜角の大きさは、主にノズルの大きさ、ワークの厚さ、母材の融点と熱伝導率、溶接シームの空間的位置などの要因によって決まる。

ノズルの傾斜角度が大きいと、熱損失が小さくなり、ワークがより多くの熱を受け、温度上昇が速くなる。逆に、熱損失が大きいと、ワークがより少ない熱を受け、温度上昇が遅くなる。

一般に、低炭素鋼のガス溶接では、ノズルの傾斜角度とワークの板厚の関係は、図2-4を参照することができる。

一般的に言って、厚いワークピース、融点の高い金属、熱伝導率の高い金属には、ノズルの傾斜角度を大きく選ぶべきである。

逆に、薄いワークピースの場合は、ノズルの傾斜角度を小さく選択することができる。

ガス溶接中、溶接ノズルの傾斜角度も溶接状況に応じて変化させる必要がある。

例えば、溶接の初期には、溶融プールを素早く形成するために、80°から90°の傾斜角度を使用すべきである。溶接が終了すると、アーク・ピットをよりよく充填し、溶接継ぎ目の端部でのバーンスルーや過熱を避けるために、溶接ノズルを適切に上昇させ、傾斜角度を徐々に減少させ、溶接ノズルを溶接ワイヤまたは溶融プールに向かって交互に加熱すべきである。

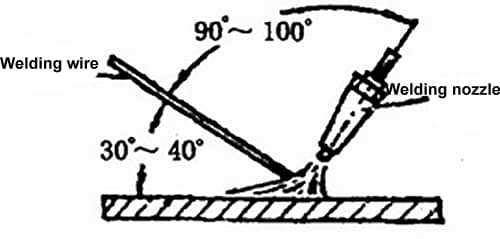

ガス溶接では、図2-5に示すように、溶接ワイヤと被溶接物の表面とのなす角度は一般に30°~40°、溶接ノズルの中心線とのなす角度は90°~100°である。

5.選択 溶接速度

溶接物の加熱時間を短縮し、生産性を向上させるた めには、溶接者の熟練度に基づいて、溶接品質を確保しなが ら、溶接速度をできる限り速くする必要がある。

一般的に言って、厚く高融点の溶接物では、不完全融 着の欠陥を避けるために遅い溶接速度が要求され、薄 く低融点の溶接物では、溶接品質を低下させるバーン スルーや過熱を避けるために速い溶接速度が要求され る。

メイン ガス切断工程 パラメータには、切断トーチの種類と切断酸素圧力、切断速度、予熱火炎エネルギー率、切断ノズルと被加工物間の傾斜角度、切断ノズルと被加工物表面間の距離が含まれる。

(1)切断トーチの種類と切断酸素圧力

厚い材料の場合、切断トーチの種類、切断トーチのサイズ カッティングノズル表2-10に従って、切断酸素圧、切断酸素圧、切断酸素圧をすべて上昇させる。切断する材料が薄い場合は、切断酸素圧を適切に下げることができる。

ただし、切断酸素圧力は低すぎても高すぎてもいけない。切削酸素圧が高すぎると、切削溝が広くなり、切削速度が低下し、切削面の粗さが大きくなる。

また、被加工物の冷却効果も強い。酸素圧力が低すぎると、ガス切断中の酸化反応が遅くなり、切断酸化物スラグを吹き飛ばすことができず、切断シームの背面に除去しにくいスラグ結合が残り、ワークの切断を妨げることさえある。

上記のガス切断品質への影響に加え、酸素の純度も酸素消費量、切断品質、切断速度に大きな影響を与える。

酸素純度が低下すると、金属の酸化プロセスが遅くなり、切断速度が低下し、酸素消費量が増加する。

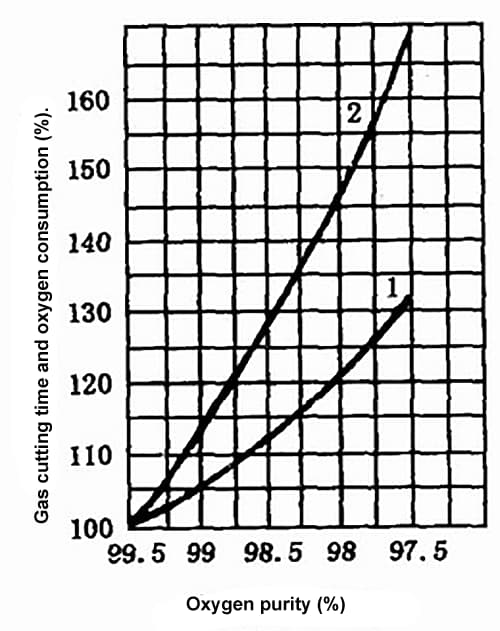

図2-6に、酸素純度がガスに及ぼす影響の曲線を示す。 カット時間 と酸素消費量。

酸素純度が97.5%から99.5%の範囲では、酸素純度が1%低下するごとに、長さ1mの切断におけるガス切断時間は10%から15%増加し、酸素消費量は25%から35%増加する。

窒素のような酸素中の不純物は、ガス切断中に熱を吸収して切断面にガス膜を形成し、金属の燃焼を妨げるため、ガス切断速度の低下と酸素消費量の増加を引き起こし、切断面が粗くなる。

そのため、ガス切断に使用する酸素の純度はできるだけ高くする必要があり、一般的には99.5%以上の純度が要求される。

酸素純度が95%を下回ると、ガス切断加工が困難になる。

(2) 切削速度

切断速度は一般に、被加工物の厚さと切断ノズルの種類に関係し、厚い材料には遅い速度が、薄い材料には速い速度が要求される。

切断速度は、切断溝にかかるバックドラッグの量に基づいてオペレーターが制御する。

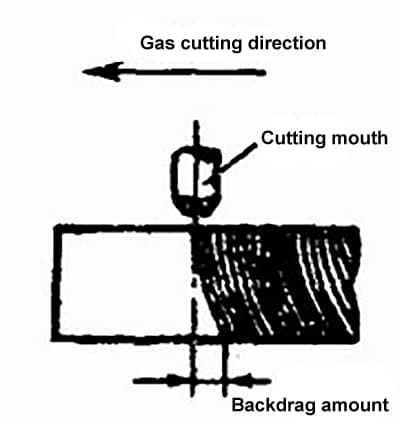

バックドラッグとは、図2-7に示すように、酸素切断中の切断面における切断酸素流の軌跡の始点と終点との間の水平方向の距離のことである。

ガス切断中、特に厚板を切断する場合、バックドラッグは避けられない。適切なガス切断速度は、切断溝から発生するバックドラッグを最小にするように選択されるべきである。

切断速度が遅すぎると、刃先が不揃いになり、さらには局部的な溶融を引き起こし、切断後のスラグ除去が困難になる。切断速度が速すぎると、過剰なバックドラッグが発生し、切り口が汚れたり、切断ができなくなったりする。

まとめると、適切なガス切断速度は、酸素消費を抑えながら切断品質を確保できる。

(3) 予熱火炎エネルギー率

予熱炎は、金属が酸素中で燃焼できる温度まで被加工材を加熱し、この温度を維持すると同時に、鋼鉄表面の酸化膜を剥離して溶融させ、切断用酸素流と金属との接触を容易にするために使用される。

ガス切断の場合、予熱には中性炎かわずかに酸化する炎を使用する。炎中に遊離炭素が存在すると刃先の炭素含有量が増加するため、浸炭炎は使用できない。

切断工程では、予熱炎の特性が変化しないよう、いつでも調整できるよう注意を払わなければならない。

予熱炎のエネルギー速度の大きさはワークピースの厚さに関係し、厚い材料ほど大きな速度が必要だが、ガス切断中に高すぎたり低すぎたりしないようにする必要がある。

例えば 厚鋼切断 プレートでは、切断速度が遅いため、切断溝の上端が溶けるのを防ぐために予熱炎のエネルギー率を低くする必要がある。

このときのエネルギーレートが高すぎると、切断溝の上端部に連続したビード状の鋼粒が発生したり、丸みを帯びたコーナー部まで溶融したりして、切断溝背面の付着スラグが増加し、ガス切断品質に影響を及ぼすことがある。

薄い鋼板を切断する場合、切断速度が速くなるため、予熱炎のエネルギー率をそれに応じて上げることができるが、切断ノズルは被加工物から大きく離し、一定の傾斜角度を保つ必要がある。

この時のエネルギーレートが低すぎると、被加工物に十分な熱が伝わらず、ガス切断速度が遅くなったり、ガス切断プロセスが中断したりする。

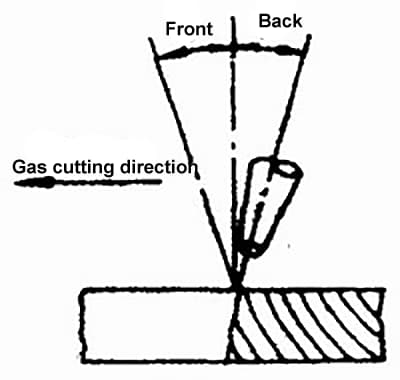

(4) 切削ノズルとワークの傾斜角度

切断ノズルの傾斜角の大きさは、主に加工物の厚さによって決まる。

一般的にはね、

切断ノズルとワークの間の傾斜角度の詳細を図2-8に示す。

切断ノズルと被加工物の間の傾斜角度は、ガス切断速度と背面抵抗に直接影響する。傾斜角度を適切に選択しないと、ガス切断速度を向上させることができないだけでなく、酸素消費量が増加し、ガス切断が困難になることさえある。

(5) 切削ノズルとワーク表面の距離

一般に、炎芯と被加工物の表面との距離は3~5mmの範囲に保つことが望ましく、これにより最適な加熱条件が得られ、浸炭の可能性を最小限に抑えることができる。

炎芯がワーク表面に触れると、切削溝の上端が溶けるだけでなく、切削溝が浸炭する可能性が高くなる。

一般的にはね、