高度なガス窒化技術にもかかわらず、なぜ失敗する歯車があるのでしょうか?この記事では、徹底的な前洗浄の重要性からギアの歪みに対する冷却速度の影響まで、ギアのガス窒化プロセスにおける重要なステップと一般的な落とし穴について掘り下げます。読者は、ギアの性能と寿命を向上させ、毎回高品質な結果を保証するために、ガス窒化プロセスを最適化するための実践的な洞察を得ることができます。

ガス窒化には、イオン窒化と比較して、操作が簡単であること、プロセスの再現性が高いこと、装置の構造がシンプルであること、プロセスの自動制御が可能であることなど、いくつかの利点がある。

ガス窒化の最も大きな利点の一つは、プロセス中の温度と雰囲気の均一性が向上することである。

特に、小モジュール歯車の歯元とピッチサークル上の窒化層の深さは、イオン窒化に比べてガス窒化の方が均一である。

近年、ガス窒化プロセスは、予備酸化プロセスやガス窒化プロセス、その他のさまざまなガス窒化技術の開発など、大きな進歩を遂げている。

これらの進歩により、イオン窒化とガス窒化の間の生産サイクル時間は、程度の差こそあれ短縮された。

しかし、歯車の窒化中の雰囲気を制御する過程で、潜在的な問題に注意を払うことが不可欠である。

ガス窒化と装入を行う前に、ギアを徹底的に洗浄し、水分や不純物がないことを確認する必要があります。

この工程が適切に行われないと、窒化表面に凹凸が生じたり、黒点が現れたりすることがある。

まだら模様の部分と通常の部分とでは、窒化層の深さ、硬度、金属組織に大きな違いはないが、このまだら模様は歯車全体の外観品質に大きな影響を与える。

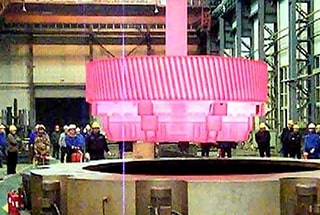

これらの不規則な斑点部分のマクロ形態を、超深度視野実体顕微鏡を使って分析した(図1に見られる)。

図1 ギア端面のスペックル領域のマクロモフォロジー

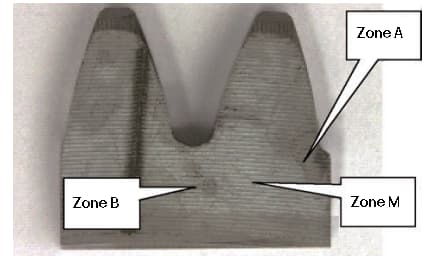

斑点部分の顕微鏡的形態を走査型電子顕微鏡で分析した(図2に見られる)。肉眼で白く見える部分を走査型電子顕微鏡で観察した。

図2 歯車端面のスペックル領域の微細形態

ギヤ端面の異常な斑点部分の化学組成をギヤ端面の正常な部分と比較分析した。その結果を表1に示す.

表1 ギヤ端面の微小領域における化学組成測定の比較結果(質量分率)(%)

| 検出場所 | C | N | O | Na | アル | Si | P | S | C | K | Ca | Cr | ムン | フェ | |

| ゾーンM | 通常の表面 | 0.22 | 0.98 | - | - | - | 0.26 | - | - | - | - | - | 0.19 | 0.63 | 97.72 |

| 0.21 | 0.99 | - | - | - | 0.24 | - | - | - | - | - | 0.25 | 0.57 | 97.73 | ||

| ゾーンA | 白斑面 | 0.43 | 1.03 | 2.91 | - | - | 0.22 | - | - | - | 0.09 | 0.21 | 0.19 | 0.35 | 94.59 |

| 0.38 | 0.89 | 2.58 | - | 0.07 | 0.18 | 0.05 | 0.11 | 0.08 | 0.10 | 0.25 | 0.12 | 0.31 | 94.86 | ||

| フラットボトムの剥離 | 0.28 | 0.73 | 8.59 | - | 0.09 | 0.56 | 0.04 | 0.08 | 0.10 | 0.12 | 0.06 | 0.33 | 1.40 | 89.61 | |

| 0.39 | 0.84 | 11.59 | 0.15 | 0.10 | 0.67 | 0.13 | 0.11 | 0.09 | 0.12 | 0.06 | 0.34 | 1.71 | 83.71 | ||

| ゾーンB | ダークパッチ | 1.03 | 0.58 | 29.53 | 0.50 | 0.10 | 0.51 | 0.05 | 0.90 | 0.39 | 1.21 | 0.18 | 0.26 | 0.51 | 64.25 |

| 0.80 | 0.55 | 28.27 | 0.38 | 0.04 | 0.53 | 0.07 | 1.04 | 0.36 | 1.33 | 0.11 | 0.20 | 0.50 | 65.84 | ||

| 白い丸い斑点 | 0.62 | 0.83 | 3.29 | 0.25 | 0.16 | 0.39 | 0.10 | 0.15 | 0.20 | 0.22 | 0.60 | 0.29 | 0.58 | 92.33 | |

| 0.96 | 0.66 | 5.05 | 030 | 0.16 | 0.60 | 0.06 | 0.14 | 0.23 | 0.30 | 0.96 | 0.32 | 1.09 | 89.16 | ||

表1に見られるように、異常斑点部のO元素含有量は正常部より高い。Oの含有量が多いことに加え、Na、S、Cl、K、Ca、Mg、Alなど、水、洗浄剤、シェービングオイルなどの残留物に由来する元素も微量に含まれている。

この分析から、ガス窒化の発生は窒化処理前の洗浄不良が原因であることがわかる。したがって、ガス窒化ギヤの洗浄では、以下の点に特に注意する必要がある:

歯車の窒化中に発生する歪みは、歯車の形状、加工残留応力など、いくつかの要因に影響されます、 歯車材料窒化工具、窒化プロセス、窒化後のギアの冷却速度。

一般的な生産では、最初のいくつかの要因に注目しがちですが、窒化後のギアの冷却速度を見落としがちです。これは、特に窒化後の冷却速度に敏感な薄肉歯車の内孔に関連します。

例えば、図3のギアを考えてみよう。

図3 ギアサイズ

窒化処理前の内径はφ52-0.02-0.035mmであった.表2に歯車の冷却時間と内孔の拡大との関係を示す。

表2 ギヤ冷却時間と内孔拡大の関係

| 窒化後の冷却時間 / h | 内孔拡大 / mm | 合格率 (%) | 備考 |

| ≥6 | 0.012~0.021 | 75 | 内孔のサイズが許容上限を超えている。 |

| 4~5 | 0.008~0.012 | 99 | 内孔は基本的にサイズ範囲内 |

| ≤4 | 0.005~0.01 | 78 | 内孔のサイズが許容範囲外 |

試験の結果、冷却速度の違いによる歯車の内孔の歪み傾向は一定であり、一般に増加するが、歪みの程度は異なる。窒化後の冷却速度が遅い場合、内孔の歪みは大きくなり、窒化後の冷却速度が速い場合、内孔の歪みは小さくなる。

歯車内孔の安定した歪みを確保し、窒化後の歯車内孔の適格率を向上させるためには、ガス窒化中の歯車の冷却速度を注意深く制御する必要があります。

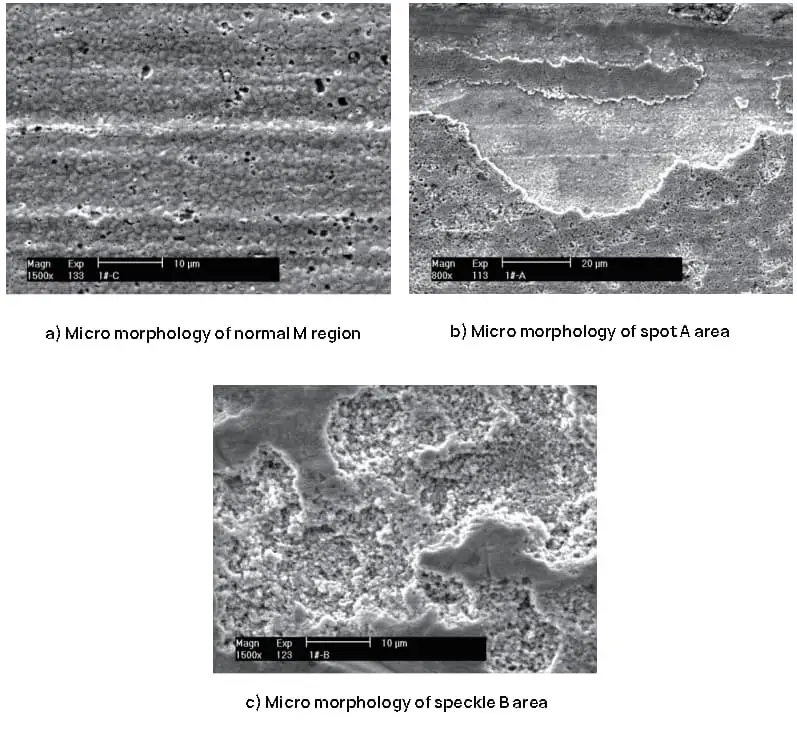

ガス窒化炉内でシールなどの問題によりガス漏れが発生すると、ワーク表面が酸化する。この酸化は、ワークの内部品質には影響しないが、外観品質基準を満たさない。このような場合、表3に概説する還元処理で補修することができる。

表3 酸化したワークピースの補修プロセス

| 修理温度 / ℃ | 修理時間 / 分 | アンモニア分解率 (%) |

| 480~500 | 30~40 | 30~40 |

ガス窒化、ガス漏れ酸化、還元後のギアの外観を図4に示す。

図4 ガスアンモニア漏れ低減前後の歯車外観

重要なことは、外観の還元工程では、窒化温度は最初の窒化温度を超えてはならないということである。通常、還元中の窒化温度は、最後の窒化温度より約20℃低くする。還元処理の時間は、酸化の程度によって調整することができる。

上記の3つの問題と解決策は、熱処理工程の細部にまで注意を払うことの重要性を浮き彫りにしている。各工程を注意深く検討することで、起こりうる問題を効果的に解決することができる。