歯車研削中のクラックはコストのかかる問題ですが、その原因と解決策を理解することで、時間とコストの両方を節約することができます。この記事では、過度の熱や不適切な熱処理など、クラックが発生する原因を探り、研削技術の最適化や材料特性の管理など、実践的な防止策を提案します。これらの戦略を実施することで、ギアの耐久性と性能を向上させることができます。歯車製造工程の完全性を維持し、よくある落とし穴を回避する方法を学んでください。

最新の硬質歯面歯車研削では、研削領域はインボリュートの歯形のうち、開始円より上と終了円より下にある部分のみを研削する。

現代の焼き入れされた歯車表面は、歯車研削工程で歯車の根元が研削されない場合、次のような利点があります:

(1)浸炭、焼入れ、ショットピーニング後のギヤ表面と歯元部に形成される負の応力層を維持し、熱処理後のギヤ歯元硬度の低下を回避します。これにより、ギヤの耐屈曲疲労性、耐荷重性が大幅に向上する。

(2)ギヤルート溝の底が狭く、放熱性が悪く、過大なカーブでの残材のばらつきが大きいため、砥石の使用条件に大きく影響する。そのため、歯車研削時に研削焼けやクラックが発生しやすい。

(3)歯車の根元溝底の研削条件が悪いと、砥石の外周の研削砥粒が脱落・摩耗しやすくなり、歯車研削の品質に影響を与える。

(4)歯折れ抵抗の観点から、歯元にはある程度の歯元切削が必要である。ある程度の歯元切削がないと、歯車研削時に歯元部に必然的に突起が生じます。これは深刻な応力集中を招き、耐歯破断性に大きな影響を与える。このような突起の発生は絶対に許されない。

結論として、歯車の溝の根元を研削しないことは、歯車の耐荷重を向上させ、歯車研削中の損傷を防ぎ、歯車研削の品質を向上させ、研削工程への負荷を軽減し、生産性を向上させることができる。

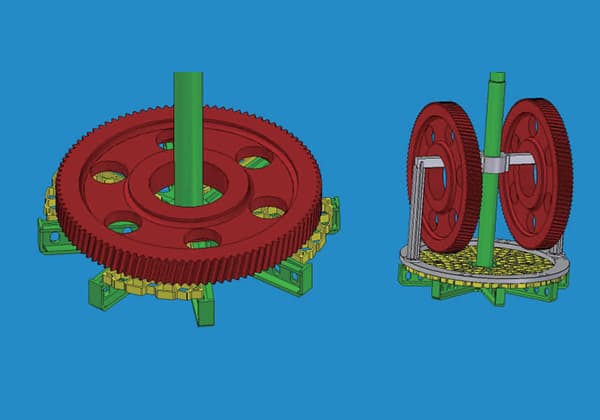

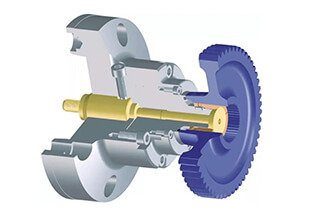

(1)プレグラインド・コンロの紹介

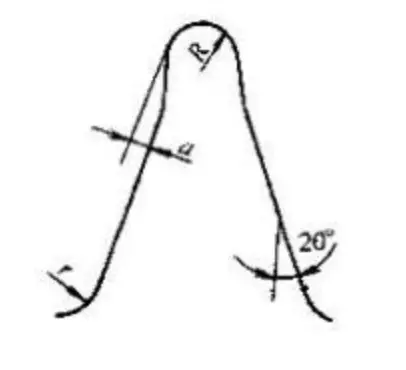

トラディショナル ギアコンロ は、前述のプロセスの要件にはもはや十分ではありません。したがって、ホブ切り段階で接触角を備えた予備研削ホブを使用することが重要になります。標準的なホブと比較して、予備研削ホブの特徴は、下図に示すように、接触角のある切れ刃を採用した切れ刃の上部にあります。

歯車の歯元では、ある程度の歯元アンダーカットが行われます。これは、加工される歯車の歯元部分を予備成形し、歯面から余剰分の大部分を除去することで、歯厚の精密加工のために均等なマージンを残すことを目的としています。浸炭焼入れ後、歯元の研削は必要なくなります。

(2)研削前の歯車の歯形に関する要件:

(3)ホブカッターの予備研削の改良

研削前のホブカッターの初期の使用には、次のような問題があった:

長期にわたるターゲット調査と分析の結果、私たちは問題点を次のように特定した:

研削前のホブカッターの包絡線形成が不十分であったため、以下の観点からアプローチして再設計することを提案した:

上記の要件は、国内の技術的能力のある者と合意された。 工具メーカーその結果、重切削歯車加工に最適な新型の予研削ホブカッターを共同開発・生産することに成功した。この新型前研磨ホブカッターは、従来の問題点を完全に解決しただけでなく、加工歯車の根元部分が非常に滑らかになり、優れた結果をもたらした。

(4)歯車研削では、研削クラックや研削焼けは許されない。

歯車の歯が破断する過程は、一般的に微細な疲労亀裂の形成から始まり、徐々に拡大していきます。そのため、国内および国際的な歯車規格では、歯車研削後の硬化した歯車表面に研削ひび割れや焼け跡を付けてはならないと規定されています。

研削クラックは最も典型的な表面クラックである。その垂直方向の深さは一般に0.5mmを超えず、浅いものでも0.010~0.020mmにしか達しない。1mmを超えることもあるが、これは比較的まれである。

研削ひび割れは、研削引張応力が材料の破壊強度を超えたときに発生するというのが、国内外のコンセンサスである。研削引張応力に直接影響する要因は以下の通りである:

(1) 熱処理:

硬質歯面歯車の研削割れは、浸炭、焼入れ、低温焼戻しを行った部品に多く発生する。従って、熱処理の良否は研削割れに密接に関係し、非常に重要な要素である。

(2) 研磨工程:

研削クラックは研削加工中に発生するため、研削技術は無視できない重要な要素である。

研削クラックに対する感度が高い材料は、研削中にクラックが発生しやすい。研削クラックに対する材料の感度を下げると、クラック発生の可能性が低くなる。

20CrMnTiや20Cr2Ni4Aのような材料は、研削クラックに対してより敏感であり、この感度は浸炭熱処理仕様の違いによって異なる。

そのため、浸炭、焼入れ、焼戻しの工程を変えることで、適切に規制し、低減することができる。このため、以下のような対策が採られている:

(1) 浸炭部品の焼入れ温度を下げる:20CrMnTiの歯車は、930℃で浸炭し、浸炭後直接焼入れし、焼入れ温度を860℃から830℃に下げると、研削条件を変えることなく、深刻な研削割れをなくすことができる。

(2) 表面炭素濃度は、0.7%~0.9% の範囲に制御する。炭素濃度勾配は緩やかにし、良好な表面強度と応力分布を確保する。

について の炭素含有量 重荷重用歯車は、炭化物の大きさや形状を制御しやすい下限値で制御する必要がある。炭素含有量を上限で管理すると、残留炭化物が生成しやすくなる。 オーステナイトまた、炭化物を増やし、表面を酸化させ、歯根の強度を低下させる傾向がある。

関連データによると、米国は大型ギアの表面炭素濃度を約0.65%に制御している。

(3) 焼戻しが十分でないほど、研削割れに対する感受性が高くなる。したがって、浸炭焼入れ面の延性を高め、残留応力を均衡または低減させ、表面応力の分布を改善するためには、焼戻しを十分に行うことが不可欠である。これにより、研削割れが発生しにくくなる。

(4) 残留オーステナイト量を管理し、歯車研削時の構造変態を防止する。残留オーステナイトは25%以内を厳守し、重要な歯車は20%以内に管理する。

(5)炭化物のサイズ、量、形状、分布を制御し、微細な炭化物の分散分布を実現することに主眼を置いている。これにより、材料の破壊強度が向上し、脆性が低減する。

(6)マルテンサイトのレベルを制御し、粗大な針状マルテンサイトの形成を避け、隠微結晶と微細な針状マルテンサイトを得ることで、亀裂の発生源を減らし、材料の破壊強度を向上させる。最適なマルテンサイトレベルは3である。

(7)熱処理の変形を制御し、研削代を減らすために必要なプロセス対策を実施する。

文献によると、砥石と歯車表面の接触部の平均温度は通常500~800℃であり、研削点の温度は1000℃に達する。

さらに、この熱の80%以上が歯車に伝達されます。歯車研削中に発生するかなりの熱は、歯車表面の研削領域に大きな熱応力と熱による膨張と収縮をもたらします。

この熱が効果的に制御されないと、ギアの表面に研削クラックや火傷が発生しやすくなる。

したがって、機械加工の技術的対策の重点は、研削から発生する熱を最小限に抑え、制御することにある。

(1)荒ホブの段階で表面粗さを下げ、Ra3.2からRa3.6の間にコントロールする。

(2)荒ホブ切り時の呼び径の残りを厳しく管理し、恣意的に研削代を増やすことは許されない。

(3)熱処理後は、所定の位置と許容範囲に従って厳密に調整し、熱変形による誤差をできるだけ小さくする。

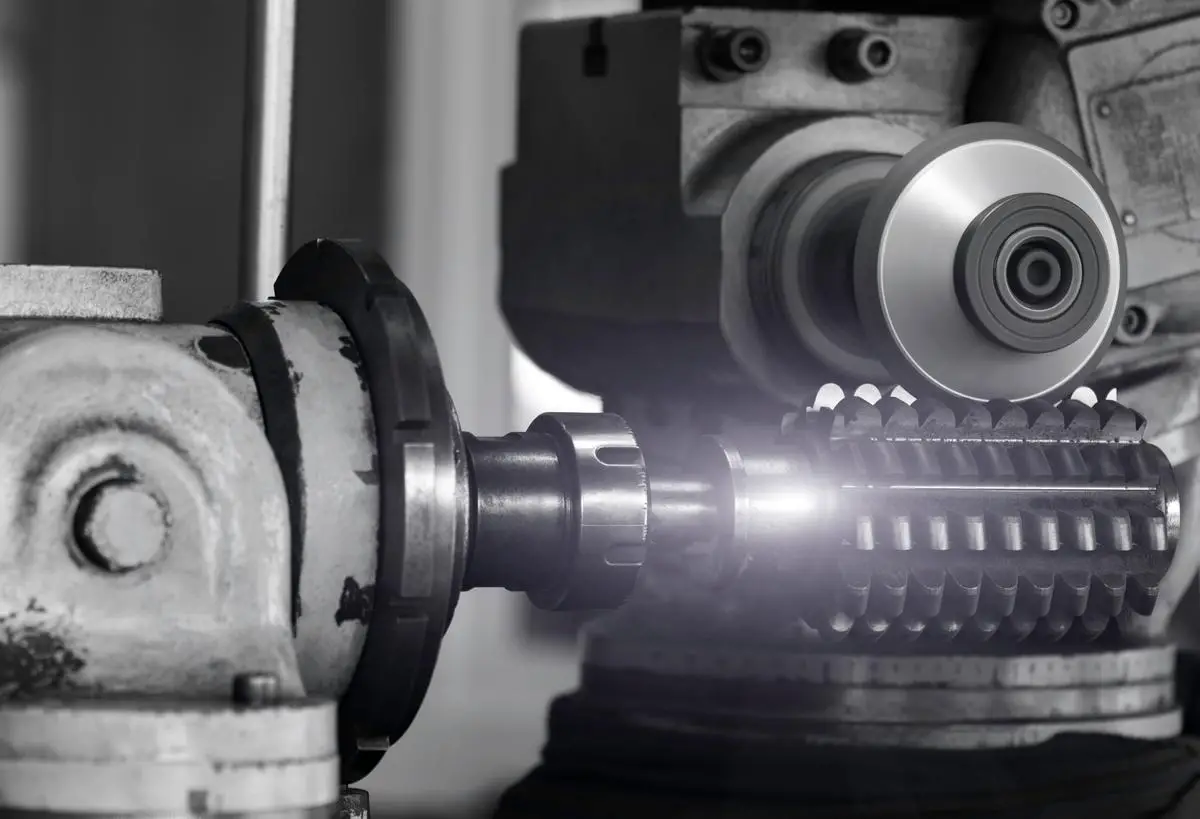

(4) 研削に先立ち、硬化した歯面をロールカット技術で歯面を削ることが不可欠です。これにより、均一な削り代が確保され、削り代を可能な限り小さくすることで、研削熱を最小限に抑えることができます。

(5) 切削量を合理的に選択し、適合させる。その指針は、より高い砥石速度、より速いストローク、適切な送りである。海外のデータによると、歯面の粗研削段階は、研削クラックの形成にとって決定的な瞬間である。研削クラックの大部分はこの段階で発生する。この段階では特に注意が必要である。

(6)研削砥石の選択は、歯面研削工程における重要なステップである。砥石の適切な選択は、歯面研削の精度と効率に大きく影響する。砥石の硬度、砥粒の大きさ、砥石の構造などの不適切な選択は、表面の焼けや研削割れの原因になりやすい。したがって、砥石は以下の点を考慮して選択する必要があります:

硬化した歯車表面に研削クラックが発生した場合、まずその原因を分析する必要がある。その上で、作業条件に応じて次のような処置を施す:

(1) 二次焼戻し法

浸炭焼入れ部品の焼戻し時間を適切に延長し、焼戻し温度を上昇させ、焼戻し回数を増加させることにより、研削割れを除去・低減するのに十分な焼戻しを行うことができる。具体的な方法は以下の通りである:

これらの方法は簡単で効果的であるため、研削クラックの防止と除去によく使われている。

(2) 十分なテンパリングの効果は以下の通り:

(3) 適切なテンパリングの見極め方

(4) 二次焼戻し時の留意点

割れた歯の表面は、スカーフで削ってきれいにする。 硬合金 ローラーカッター、続いて歯研ぎ。この方法は主に次のような場合に使用される:

大型遊星歯車の研削で深刻な研削クラックが発生し、以下に詳述する研削クラック除去法の典型的な事例が得られた:

(1)大きな遊星歯車に深刻な研削クラックが発生している状況を簡単に紹介する:

(2) 以下の対策を実施する:

以上の対策を実施することで、重度の研削クラックはすべて解消することに成功した。