重力鋳造と圧力鋳造のどちらを選択するかは、製造業者にとって困難な決断のように感じられるかもしれません。重力鋳造のシンプルさと費用対効果を選ぶべきか、圧力鋳造の精密さと効率性を選ぶべきか。この記事では、両製法の主な違い、利点、限界について説明し、どちらの技術がお客様の製品ニーズに最も適しているかを理解するのに役立ちます。最後には、どちらの鋳造方法がお客様のプロジェクトの要件に合致するかを明確に理解し、最適な性能とコスト効率を確保することができます。

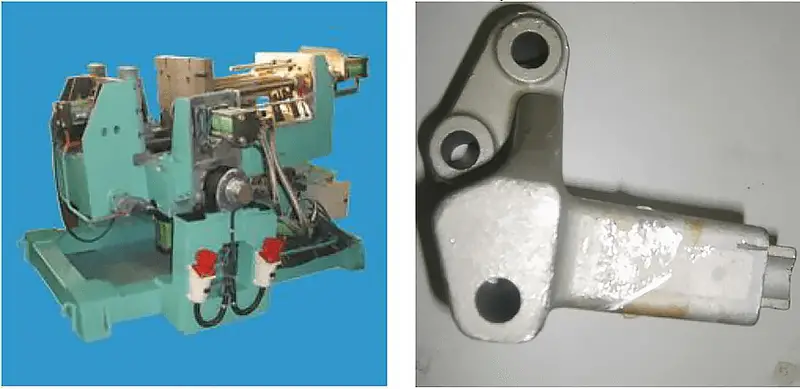

重力鋳造とは、溶融金属を重力の力で鋳型に注入するプロセスで、単に鋳造とも呼ばれる。

重力鋳造の広い定義には、砂型鋳造、金型鋳造、塊型鋳造、消失型鋳造、粘土型鋳造など、さまざまな方法が含まれる。

しかし狭義には、重力鋳造は特に金型鋳造を指す。

金型鋳造は、耐熱性のある鋳型を使用する近代的な技術である。 合金鋼 を使って型を作る。

液体金属は通常、手作業でゲートに流し込まれ、最終製品は、金型キャビティへの充填、ガス抜き、冷却、液体金属の重さの力による金型の開放によって製造される。

製錬、鋳型への材料注入、ガス抜き、冷却、鋳型の開放、熱処理、後処理。

以下は重力鋳造の特徴である:

圧力鋳造は高圧鋳造と低圧鋳造に分けられる。

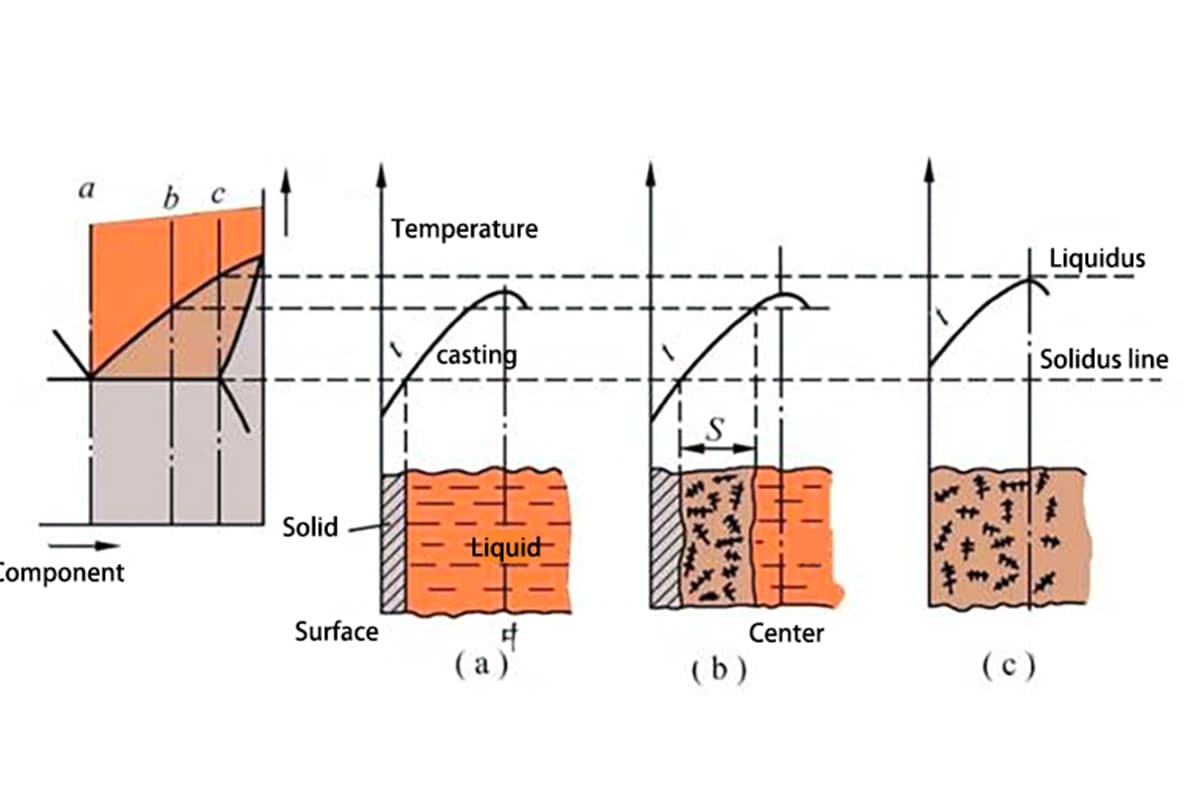

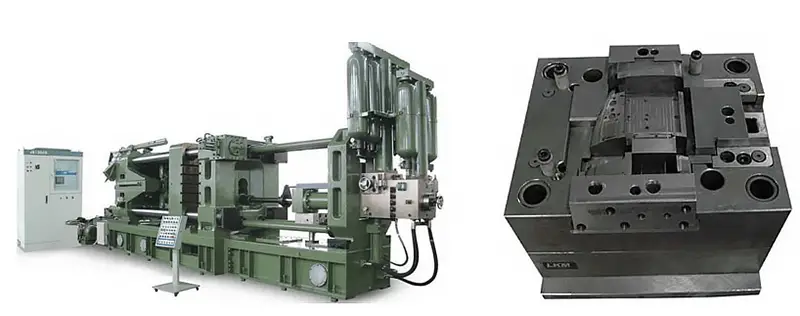

高圧鋳造は、溶融した合金を圧力室内の鋼製鋳型のキャビティに急速に注入し、高圧下で凝固させる鋳造技術である。

(1)金属液をキャビティ内に加圧充填し、結晶化させて固化させる。圧力範囲は通常15~100MPa。

(2)金属液は高速でキャビティに充填され、その速度は10~50m/s、場合によっては80m/sを超え、内部ゲートから導入される。この結果、金属液の充填時間は非常に短くなり、鋳物のサイズにもよるが、通常はわずか0.01~0.2秒である。

高圧鋳造の特徴は以下の通りである:

しかし、高圧鋳造は金型コストが高く、金型寿命が短い。

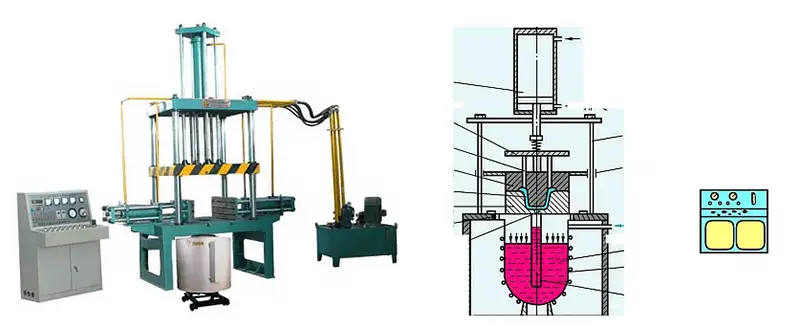

低圧鋳造技術のプロセスは以下の通りである:乾燥した圧縮空気が密閉されたルツボまたはタンクに導入される。ガス圧の影響により、液体金属は上昇気流に沿って上昇し、金型キャビティにスムーズに入ります。ガス圧は、鋳物が完全に凝固するまで、るつぼ内の液面上に維持される。

凝固後、液体表面のガス圧が解放され、ライザー内の液体金属がルツボに逆流する。

最後に鋳型を開け、鋳物を取り出す。

低圧鋳造は、設備、プロセス、製品性能の点で高圧鋳造と大きく異なる。

低圧鋳造で適用される圧力は比較的低く、通常20~60kPaの範囲であり、圧力源はガスによって供給される。

圧力が低いため、製品の充填は遅くなり、生産効率は低下するが、製品の空隙率は向上し、熱処理が可能になる。

一般に、低圧鋳造は高圧鋳造と重力鋳造の長所のバランスをとったものである。

| テクニック | 金型費用 | ダイ・ライフ | 多孔性 | 熱処理 | 加工手当 | 表面仕上げ | 適切な製品 | 生産効率 | |

| 高圧鋳造 | 複雑 | 高い | 短い | 悪い | いいえ | 小さい | 高い | 薄肉部品 | 高い |

| 低圧鋳造 | シンプル | ロー | 長い | 良い | はい | 大きい | 高い | 中壁部品 | ミディアム |

| 重力キャスティング | シンプル | ロー | 長い | 良い | はい | 大きい | ロー | 肉厚部品 | ロー |

の強さだ。 アルミニウム合金 は、原材料の違いによって大きく異なることがある。一方、ダイカスト製品は高圧で成形されるため、密度と強度が高い。例えば、A380ダイカスト製品の強度は360MPa、伸びはわずか3.7%です。

一般的に重力鋳造製品はダイカスト製品に比べ強度が低い。例えば、ZL101Aは熱処理後の強度は310MPaですが、伸びは5~6%です。また、ZL201aやZL204aのように、強度が380MPaを超える材料もあります。

製造工程を選択する場合、製品の肉厚が主な検討事項となる。高圧鋳造は非常に効率的なプロセスであり、製造プロセスと製品の性能が要件を満たす限り、第一の選択肢となるはずです。しかし、製品の肉厚が8mmを超える場合、高圧鋳造では内部気孔のために所望の強度要件を満たさない可能性があり、その場合は重力鋳造または低圧鋳造を検討することができる。