丹念に研磨しているにもかかわらず、なぜ故障するギアがあるのか不思議に思ったことはないだろうか。この記事では、トランスミッションギアの歯の研削焼けという隠れた危険について掘り下げています。研削中の高温がいかに金属の構造を変化させ、亀裂や性能低下につながるかを説明します。ギヤの信頼性と寿命を保証するために、酸エッチング技術の比較分析を含む実用的な検出方法を発見するでしょう。これらの目に見えない脅威からギヤシステムを保護し、製造工程を改善する方法を学ぶためにお読みください。

研削焼けは、熱処理後の歯車研削における最大の危険である。

この論文では、実践に基づき、研削焼け検出のための酸エッチング法を提唱し、比較実証を行う。

熱処理後の歯車研削の目的は、熱処理時の変形を修正し、歯車精度を向上させ、騒音を低減することである。

歯車の疲労性能は、歯面の表面硬度、表面応力分布、表面微細構造に関係している。

歯車作動時の接触応力と、研削後の噛み合い歯間の接触精度の向上により、接触疲労応力集中の可能性を低減し、接触疲労寿命の向上に寄与する。

歯車部品の表面層は研削工程で焼けてしまい、製品の性能と寿命を大幅に低下させるか、あるいは使用できなくなり、深刻な品質問題を引き起こす。

したがって、一方では、生産企業は、正しく科学的なプロセス仕様を実施することにより、研削焼けを低減し、回避すべきである;

一方、部品やコンポーネントの工程検査を強化し、不適格なワークを時間内に発見し、研削工程のプロセス状況をリアルタイムで監視する必要がある。

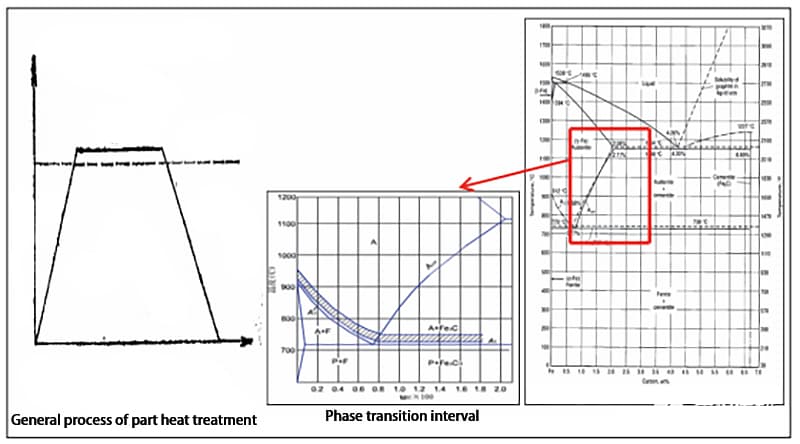

砥石による研削中、研削領域の瞬間高温(一般に900~1500℃)が相変化温度以上に達すると、部品表面の金属組織が変化し、ほとんどの表面の一部が酸化・変色する。

これによって、このような事態を避けることができる。 強度と硬度 表面金属の残留応力、さらにはマイクロクラックを伴う。

この現象は "研削焼け "と呼ばれ、そのプロセスを図1に示す。

研削面が高温になる場合、放熱対策が不十分だと、加工面に二次焼入れや高温焼戻しが発生しやすくなる。

図1 研磨焼け

研削焼け後、歯車表面の金属組織は変化し、いくつかの弊害をもたらす。

クエンチング・クラック:

研削加工物の表層の瞬間温度が鋼種のAC1 727+(30~50)℃を超え、二次焼入れを行う。 マルテンサイト は冷却水の作用で形成される。

表面層の下では、大きな温度勾配と短い時間のために、高温焼戻し構造のみが形成され、表面層と表面層の間に引張応力を発生させることができる。 マルテンサイト.

表面層が引張応力に耐えられなくなると、クラックが発生する。

火傷を癒す:

研削領域の温度が相変態温度AC1 727+(30~50) ℃を超えると、ワークピースの表面上の局所的な領域が次のようになります。 オーステナイトその後、冷却液の急冷効果とワーク自身の熱伝導により、表面の極めて薄い層に二次焼入れマルテンサイトが形成される。

二次表面層は、硬度が大幅に低下した焼戻しソルバイトで、二次焼入れ焼けと呼ばれる。

アニーリングバーン:

研削領域の温度が相変化温度を超え、研削領域にクーラントが入らない場合、表面金属はアニール組織となり、表面硬度は急激に低下する。

このような火傷は アニール 燃える。

短気は火傷する:

研削ゾーンの温度が鋼の焼戻し温度よりかなり高いが、相変態温度よりまだ低い場合、加工材表面は焼戻しトルースタイトまたは焼戻しソルバイト軟化組織が現れる。

現在のところ、研削焼けの検出方法には次のようなものがある: カラー観察法、酸エッチング法、微小硬度法、金属組織学的検出法、磁気弾性法(バルクハウゼンノイズ法)。

実際の需要や加工工程に応じて、当社は酸エッチング法を選択し、研削焼けを検出する。

酸エッチング法1(硝酸溶液酸エッチング法)は、11の工程を含む: 予備洗浄→予備加熱→酸浸出腐食(硝酸+メタノール溶液)→水洗→脱水→漂白(塩酸+メタノール溶液)→水洗→中和→水洗→脱水→防錆。

方法 1 酸エッチング液は、研削焼けに対する酸エッチング試験の前に調製されなければならない。

溶液を調製した後、酸塩基中和滴定により、酸エッチング溶液中の酸の体積パーセント濃度を測定する。

二次焼戻し領域の色は薄茶色から黒色で、通常の酸エッチング表面の均一な灰色よりも濃い;

再焼成部分は薄い灰色から白色で、周囲は薄い茶色から黒色の境界線がある;

最後に、火傷のグレードが評価された。

火傷の評価は、火傷の面積と程度に基づいて行われる。

図2-5に示すように、A、B、D、Eの4等級に分けられる。

最近、顧客は酸腐食に対して第2法スラグ抑制剤技術の使用を勧めた。

スラグ抑制剤溶液酸腐食法には6つのステップがある: 予備洗浄→予備加熱→硝酸溶液腐食(硝酸+水+スラグ抑制剤溶液)→乾燥→洗浄→防錆。

酸エッチング加工:

洗浄した部品を腐食用硝酸溶液(硝酸+水+スラグ抑制剤溶液)に入れ、一定時間振り続け、表面に均一な黒色酸化皮膜を形成させ、部品を取り出して洗浄し、脱水した後、部品を漂白用漂白溶液(塩酸+メタノール溶液)に入れ、数秒間振り続け、表面に均一な灰色を形成させ、取り出した後洗浄する。

中和、水洗、脱水、乾燥の後、部品の表面を目視で検査し、研削焼けの有無を判断する。

評価方法は方法1と同じ。

以上の2つの検査方法を総合的に比較した。

ステップの比較:方法2はステップが少なく、シンプルで速い、方法1はステップが多い。

同じ部品を酸に浸して火傷を検出する場合、方法2の方が方法1よりも格段に便利である。

経済比較: 方法1で使用する化学試薬の硝酸、塩酸、メタノールは安価である。

方法2で使用される抗スマット100抗スラグ添加剤は1バレルあたり25kgで、コストは約30000元である。

その特徴は表を参照。

表 Smut100の特徴

|

アンチスマット100は、硝酸エッチング液用のスラグ防止添加剤です。 |

|

|

製品の特徴 |

硝酸エッチング中の部品表面への残留物の付着を抑制する; 硝酸中で非常に安定; 溶液に溶けやすい; 濡れ性が非常に良い。 |

|

申し込み |

Anti Smut100は、様々な硝酸エッチング液(高強度エッチング検査など)に推奨される。 合金鋼 部品); アンチスマット100スラグ抑制剤は、室温でエッチング溶液に溶解し、均一に混合するために手動でわずかに撹拌する必要があります; テンパリング・エッチング液の代表的な組成は以下の通りである: 03%~5% V/V硝酸; 3%~5%スラグ抑制剤; あとは水だ。 |

年間使用量によると、やはり2の方法の方がはるかに高い。

まとめると、この方法は工程が少なく、検出工程が短縮され、検出時間が短縮され、検出効率が向上し、酸エッチング感度が高く、使用する化学薬品が少ないと結論づけられる。

硝酸水溶液を使用するため、溶液の使用期間は長く、一度調製すれば4~6ヶ月は使用できる。

この方法は、航空宇宙産業における厳しい検査要件を満たす製品に使用することを推奨する。

方法1は工程が少し多く、検出時間が少し長く、溶液の使用時間が短い。

時間が経つと溶液が濁ってくるので、頻繁に交換する必要がある。

また、溶液の体積%を毎回検出する必要があり、感度は方法2ほど高くない。

一般に、自動車歯車部品企業の日常検査に適している。

研削焼けは、熱処理後の歯車研削における最大の危険であり、アフターセールスの品質問題を回避するために克服しなければならない。

酸エッチング法は、比較的簡単で科学的かつ標準化された研削焼け検出法である。

検出ステップに比べて、この方法は省力化され、迅速で高感度である;

経済性の観点からは、1の方法が経済的で実用的である。

各企業は実際のニーズに応じて選択することができる。