溶接継手の信頼性と強度を高めているのは一体何だろうか。その答えは、使われている開先の種類にある。この記事では、V型、K型、U型など、溶接に不可欠なさまざまな開先形状について説明します。各形状には、異なる材料厚や溶接品質要件に適した独自の特性があります。読み終わる頃には、プロジェクトで最良の溶接結果を得るために、正しい開先形状を選択する方法が理解できることでしょう。

溶接の品質を確保するためには、工程を開始す る前に、被加工物の溶接が必要な部分を加工する必 要がある。これは、ガス切断や切削によって行われるが、これには通常、傾斜面や時には曲面が含まれる。

例えば、2枚の厚さ10mmの鋼板を突き合わせ溶接する必要がある場合、確実な溶接のために、鋼板の端に面取りを施す。この工程を開先加工という。

溶接継手の形状や開先形状は、材料の厚みや 溶接品質 の要件を満たす必要がある。溝形状は一般的にKタイプ、Vタイプ、Iタイプ、Uタイプ、Xタイプなどに分類される。

(1) 溝の表面

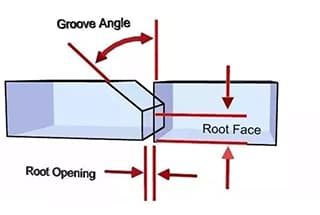

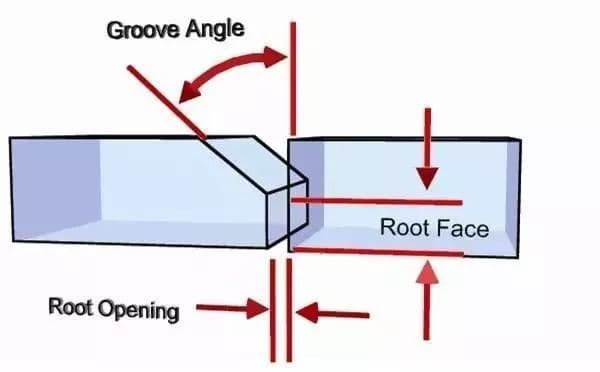

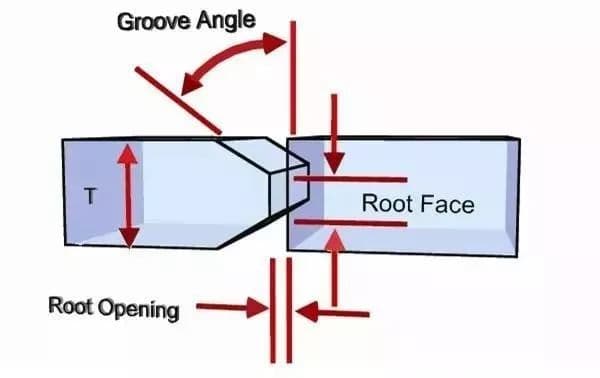

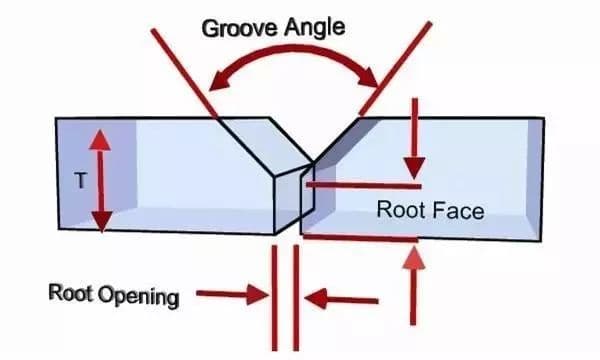

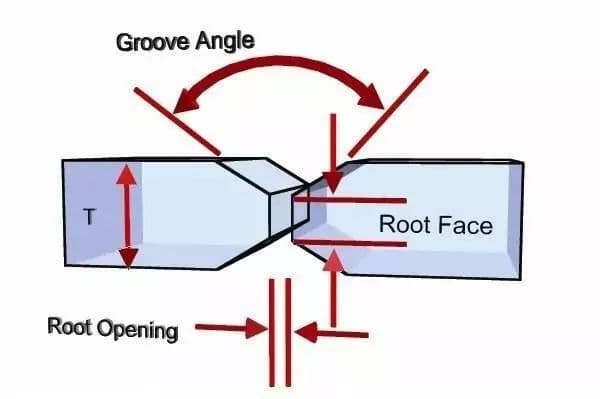

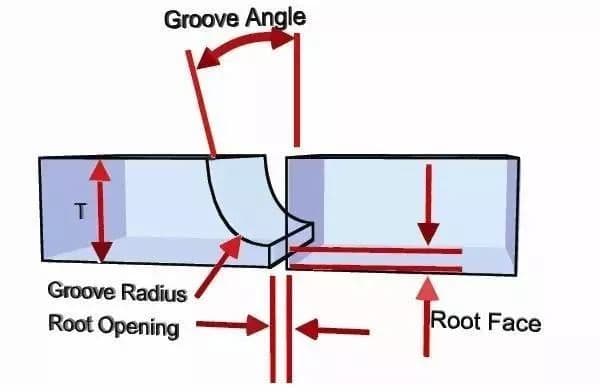

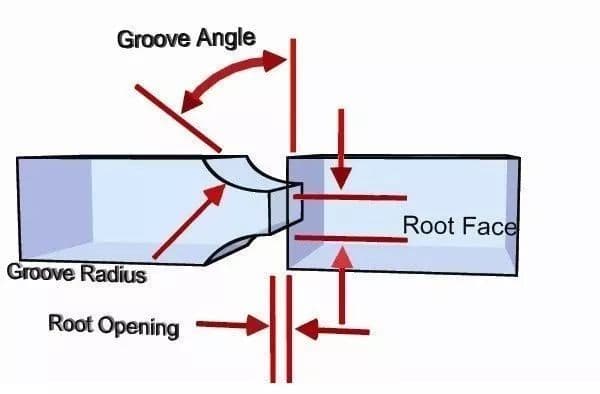

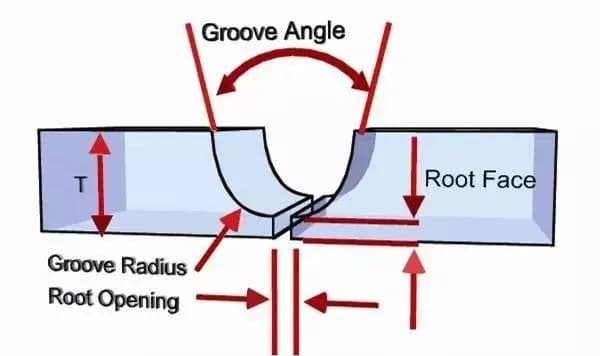

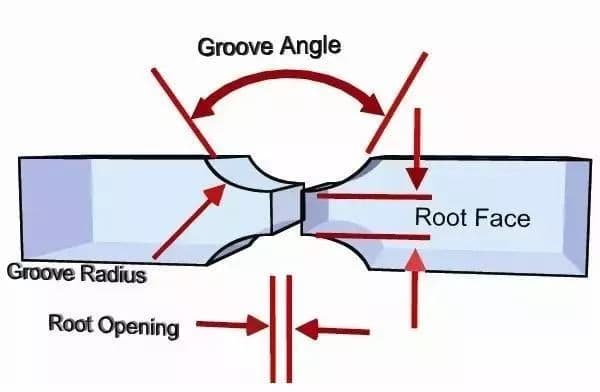

被溶接材の開先面を開先面と呼ぶ。

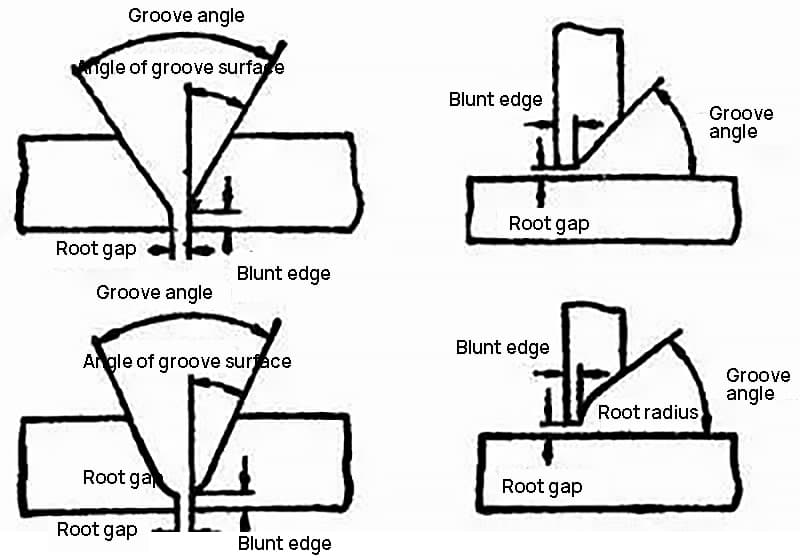

(2) 溝面角度と溝角度

加工する溝の端面と溝面との間に含まれる角度を溝面角という。同様に、2つの溝面の間に含まれる角度を溝角という。

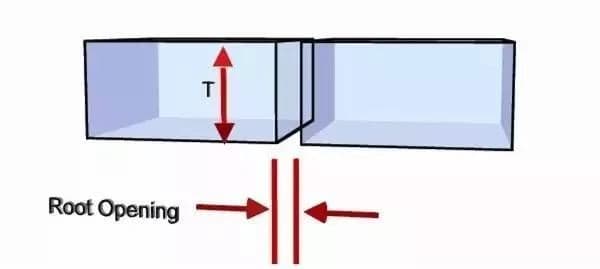

(3) ルート・ギャップ

溶接前に継手のルート間に残される空間は、ルート・ギャップと呼ばれる。その目的は、裏当 て溶接時にルートが溶け込みやすくすることであ る。

アッセンブリークリアランスは、ルートクリアランスとも呼ばれる。

(4) 鈍いエッジ

溶接部が開先加工されている場合、溶接継手 の溝の根元に沿った端面の直線状のエッジは、ブ ラント・エッジと呼ばれる。

刃先が鈍いのは、根元が焼き切れるのを防ぐためだ。

(5) ルート半径

J字型やU字型の溝の底にある曲線の半径は、ルー ト半径と呼ばれる。その目的は、開先の根元にさらにスペースを確保し、溶接を可能にすることである。

片側V溝、鈍いエッジ:

K溝:

I字溝:

V溝:

Xグルーブ:

Jグルーブ:

図:シングルJ溝

図:ダブルJ溝

U字溝:

図:シングルU溝

図:ダブルU溝