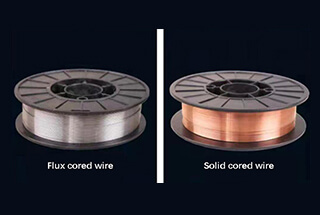

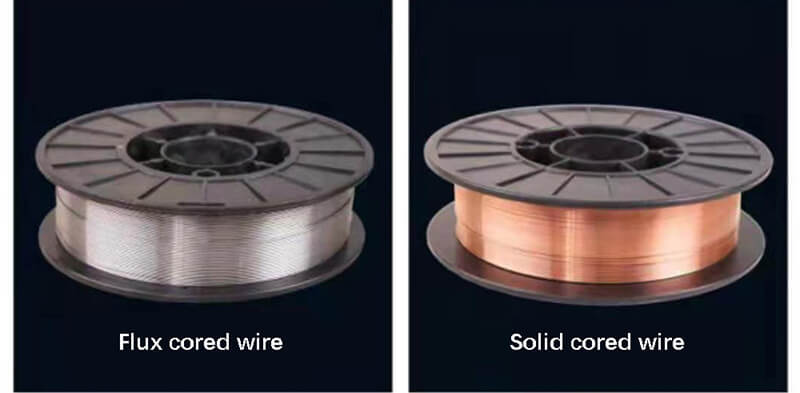

ソリッド・ワイヤーとフラックス入り溶接ワイヤーを選択するのは、大変な作業です。正しい選択が、溶接の品質と効率に大きく影響することをご存知ですか?このガイドでは、特定の鋼種、溶接条件、および性能のニーズに合わせて溶接ワイヤーを選択する方法を説明し、選択プロセスを簡素化します。記事の最後には、両ワイヤ・タイプの主な違いと用途を理解し、溶接プロジェクトで十分な情報に基づいた決定を下すのに役立ちます。溶接技術を向上させ、最適な結果を得るために、ぜひお読みください!

溶接ワイヤの選定は、溶接する鋼材の種類、溶接部に要求される品質、溶接施工条件(板厚、開先形状、溶接位置、溶接条件、溶接後の熱処理、溶接作業など)、コストなどを考慮して行う。

溶接ワイヤーを選択する際の検討順序は以下の通りである:

溶接する構造物の鋼材の種類に応じて、溶接ワイヤーを選 択する。

炭素鋼と低合金高強度鋼の場合、主に「等強度マッチング」の原則に従い、機械的性能要件を満たす溶接ワイヤを選択する。

耐熱鋼と耐候性鋼の場合、耐熱性と耐食性の要件を満たすために、主に溶接金属と母材の化学組成の一貫性または類似性が重視される。

溶接する部品の品質要求(特に衝撃靭性)に基づいて、 溶接ワイヤーを選択する。

溶接条件、開先形状、保護ガスの割合、その他の技術的条件に関連し、最大の溶接効率を達成し、溶接コストを削減する溶接材料を選択する必要があります。 溶接継手.

現場での溶接位置に応じて溶接ワイヤーを選択する。

溶接するワークの板厚に対応して、使用する溶接ワイヤの直径を選択し、使用する電流値を決定し、各メーカーの製品紹介資料や使用経験を参考にして、溶接位置や現在の使用状況に適した溶接ワイヤ銘柄を選択する。

溶接プロセスの性能には、アーク安定性、スプラッシュ粒径と量、スラグ除去、溶接外観、形状が含まれる。溶接プロセス性能には 炭素鋼溶接 および低合金鋼(特に半自動溶接)の溶接方法および溶接材料は、主に溶接プロセス性能に基づいて選択される。

ソリッドワイヤとフラックス入りワイヤを使用したガス シールド溶接の溶接プロセス性能の比較を表1に示す。

表1 ガスシールド溶接におけるソリッド・コア溶接ワイヤとフラックス・コア溶接ワイヤの溶接プロセス性能の比較

| 溶接プロセスの性能 | ソリッドコア溶接ワイヤ | CO2 溶接 フラックス入り溶接ワイヤ。 | ||||

| CO2 溶接 | Ar+CO2 溶接 | スラグモールド | 金属粉タイプ | |||

| 操作の難しさ | フラット溶接 | 極薄シート(δ≦2mm) 薄いシート(δ<6mm) ミディアムシート(δ>6mm) 厚板(δ>25mm) | やや悪い 平均 グッド グッド | スーペリア スーペリア グッド グッド | やや悪い 素晴らしい グッド グッド | やや悪い 素晴らしい グッド グッド |

| ホリゾンタル アングル溶接 | シングルレイヤー マルチレイヤー | 一般的に 一般的に | グッド グッド | スーペリア スーペリア | グッド グッド | |

| 垂直溶接 | 下向き 下向き | グッドグッド | 素晴らしい 素晴らしい | スーペリア スーペリア | やや劣る やや劣る | |

| 溶接シーム 外観 | フラット溶接 水平アングル溶接 垂直溶接 オーバーヘッド溶接 | 平均 平均以下 平均 平均以下 | スーペリア スーペリア スーペリア グッド スーペリア | スーペリア スーペリア スーペリア スーペリア スーペリア | 素晴らしい グッド 平均 平均以下 | |

| その他 | アークの安定性 溶解深度 スパッタ スラグ 着脱性 エッジ・バイト | 一般 素晴らしい やや悪い – 素晴らしい | 素晴らしい 素晴らしい 素晴らしい – 素晴らしい | スーペリア スーペリア | スーペリア スーペリア スーペリア やや劣る スーペリア | |

サブマージアーク溶接の消耗品である溶接ワイヤとフラックス。幅広い 金属材料炭素鋼から高ニッケル合金まで、溶接ワイヤとフラックスを使用して実施できる。

サブマージアーク溶接ワイヤの選択は、フラックス成分 と母材の両方の影響を考慮しなければならない。

異なる溶接シーム組成と機械的特性を実現するために、1種類のフラックス(主に溶融フラックス)と数種類の溶接ワイヤを組み合わせて使用したり、1種類の溶接ワイヤと数種類のフラックス(主に焼結フラックス)を組み合わせたりすることができる。

与えられた 溶接構造使用する溶接ワイヤとフラックスは、鋼種構成、 溶接継ぎ目の性能要件、溶接プロセス・パラメーターの変 化などを総合的に分析した上で決定する必要がある。

サブマージ・アーク溶接では、フラックスは溶接金属の保護と冶金処理の2つの役割を果たす。溶接ワイヤーは溶加金属として機能し、合金元素も冶金反応に参加するために溶接部に添加される。

(1) 低炭素鋼および低炭素鋼用溶接ワイヤ 合金鋼

低炭素鋼および低合金鋼のサブマージアーク溶接に一般的に使用される溶接ワイヤは3種類ある:

(2) 高張力鋼板 ワイヤー

H08MnMoA、H08Mn2MoAなど、マンガン含有量が1%以上、3%以上0.8%以下の溶接ワイヤ。強度の高い低合金高張力鋼の溶接に使用される。

溶接性能を向上させるために、高強度鋼の成分お よび要求性能に基づいて、Ni、Cr、Vおよび Reを溶接ワイヤに添加することができる。MN-MO溶接ワイヤーは、H08MnMoAのような引張強さ590MPaの溶接金属に主に使用される。

強度レベルが590MPaの溶接金属は、H08MnMoA、H08Mn2MoA、H10Mn2MoなどのMn-Mo系溶接ワイヤを使用することが多い。

強度レベルが690~780MPaの溶接継ぎ目には、Mn-Cr-Mo系、Mn-Ni-Mo系、またはMn-Ni-Cr-Mo系の溶接ワイヤを使用することが多い。

溶接シームに高い靭性が必要な場合は、H08CrNi2MoA などのNi含有溶接ワイヤを使用できる。

強度レベルが690MPa未満の鋼種を溶接する場合は、溶融フラックスおよび焼結フラックスを使用できる。

強度780MPaレベルの高強度鋼を溶接する場合は、適切な溶接ワイヤを選択することに加え、高い靭性を得るために焼結フラックスを使用すべきである。

サブマージアーク溶接用ソリッドワイヤの機械的特性、 特徴および用途については、表2を参照のこと。

表2:サブマージアーク溶接ソリッドワイヤの機械的特性、特徴および用途

| 溶接ワイヤグレード | 直径 /mm | 特徴と用途 | 表面処理金属の機械的特性。 | |||

| 引張強さ σb /MPa | 降伏強度 σS /MPa | 伸び率 δ5 / % | インパクト・エナジーAkV / J | |||

| H08A | 2.0~5.0 | 低炭素構造 スチール溶接 ワイヤーは、HJ430、HJ431、HJ433などの 溶接用フラックスとともに、サブマージアーク 溶接で最も一般的に使用される。低炭素鋼および特定の低合金鋼(16Mnなど)構造物の溶接に使用される。 | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| H08MnA | 2.0~5.8 | 炭素鋼溶接 サブマージアーク溶接にフラックスと共に使用されるワイヤで、優れた機械的特性を持つ溶接シームメタルが得られる。ボイラーや圧力容器の炭素鋼および対応する強度レベルの低合金鋼(16Mnなど)のサブマージアーク溶接に使用される。 | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| H10Mn2 | 2.0~5.8 | 銅めっきサブマージアーク溶接用ワイヤで、フラックスHJ130、HJ330、HJ350と組み合わせて溶接することにより、機械的性質に優れた溶接部が得られます。炭素鋼および低合金鋼(16Mn、14MnNbなど)の構造物のサブマージアーク溶接に使用される。 | 410~550 | ≥330 | ≥22 | - |

| H10MnSi | 2.0~5.0 | 銅メッキ溶接ワイヤは、対応するフラックスと一緒に使用すると、良好な機械的特性を持つ溶接金属を生成することができます。溶接効率が高く、信頼性が高い。 溶接品質.重要な低炭素鋼および低合金鋼構造物の溶接に使用される。 | 410~550 | ≥330 | ≥22 | ≥27(0℃) |

| HYD047 | 3.0~5.0 | フラックスHJ107と組み合わせた溶接ワイヤにより、耐押し出し性、耐粒状摩耗性に優れた溶融金属が得られる。また、耐クラック性にも優れ、以下のようなクラックの発生はありません。 冷間溶接.溶接ワイヤの表面はシームレスで、銅メッキが可能であるため、溶接作業が簡単である。アークは安定しており、ネット電圧の変動に強く、プロセス性能が良い。圧延機の押し出しローラーの表面処理によく使用されます。 | - | - | - | - |

(3) ステンレス鋼用溶接ワイヤ

ステンレス鋼に使用する溶接ワイヤの成分組成は、 溶接するステンレス鋼の成分組成に類似している 必要がある。以下の場合 クロムステンレス鋼HoCr14、H1Cr13、H1Cr17などの溶接ワイヤーを使用する。

クロム・ニッケル・ステンレス鋼には、H0Cr19Ni9、 HoCr19Ni9、HoCr19Ni9Tiなどの溶接ワイヤを使 用する。超低炭素ステンレス鋼には、HOOCr19Ni9 などの超低炭素溶接ワイヤを使用する。

サブマージアーク溶接に使用されるフラックスには、溶融型と焼結型がある。の焼損を少なくするため、フラックスの酸化性は低い方がよい。 合金元素.

現在、焼結フラックスは主に海外で以下の用途に使用されている。 ステンレス鋼溶接中国では依然として製錬フラックスが主流だが、焼結フラックスも開発され人気を集めている。

ガスシールド溶接 は、不活性ガス・シールド溶接(タングステン・イナート・ガス(TIG)溶接や金属不活性ガス(MIG)溶接など)、活性ガス・シールド溶接(金属活性ガス(MAG)溶接)、セルフ・シールド溶接の3種類に分類される。

関連記事 MIG溶接とTIG溶接

純アルゴン(Ar)は、以下の用途に使用される。 TIG溶接ミグ溶接では、アルゴンに2%の酸素を混ぜたもの(Ar + 2% O2)、またはアルゴンに5%の二酸化炭素を混ぜたもの(Ar + 5% CO2)が一般的に使用される。二酸化炭素(CO2)ガスは、主に以下の用途に使用される。 MAG溶接.

CO2溶接のプロセス性能を高めるために、CO2+アルゴンまたはCO2+アルゴン+酸素の混合ガス、またはフラックス入りワイヤを使用することもできる。

(1)TIG溶接ワイヤ

TIG溶接では、フィラー・ワイヤーを使用する場合と使用しない場合がある。フィラー・ワイヤーを使用しない場合、母材は溶接棒で溶かされた後、直接接続される。 溶接熱.

フィラーワイヤを使用する場合、溶接ワイヤの組成は純アルゴンのため溶融後も変化しない。 シールドガス 酸化を防ぐ。

その結果、溶接ワイヤの組成は溶接物の組成と同じになる。一部の溶接工は、ベース 金属組成 母材と溶接部の一貫性を確保するために、溶接 ワイヤの組成として使用する。

TIG溶接は、溶接エネルギーが低く、溶接速度が速い。 溶接強度塑性と靭性があり、要求性能を満たしやすい。

(2) MIGおよびMAG溶接ワイヤ

MIG法は、主にステンレス鋼などの高合金鋼の溶接に用いられる。アーク特性を改善するために、アルゴン・ガスに適量の酸素(O2)または二酸化炭素(CO2)ガスを添加する方法をMAG法という。合金鋼を溶接する場合、アルゴンに5% CO2を添加することで、溶接部の耐溶損性を向上させることができる。

しかし、超低炭素ステンレス鋼の溶接では、 溶接部の浸炭を防ぐために、2%酸素と混 合したアルゴンしか使用できない。現在、低合金鋼のMIG溶接は、アルゴンと20% CO2を混合したMAG溶接に取って代わられている。

MAG溶接では、シールド・ガス中に酸化が存在 するため、溶接ワイヤ中のシリコン(Si)やマンガン (Mn)などの脱酸元素を増やす必要がある。

溶接ワイヤの他の成分は、母材と一致することもあ るし、異なることもある。高強度鋼の溶接では、脱酸と合金組成の両方 の要求から、溶接部中の炭素 (C) 含有量は母材より低 く、マンガン (Mn) 含有量は高くするのが通 常である。

低温靭性を向上させるためには、溶接部中のシ リコン(Si)含有量を高くしすぎてはならない。

(3) CO2溶接ワイヤ

CO2は酸化力の強い活性ガスであるため、CO2溶接に使用される溶接ワイヤには、マンガン(Mn)やシリコン(Si)などの脱酸元素が多く含まれている必要があります。CO2溶接には通常、h08mnsia、H08Mn2SiA、h04mn2siaなどのMn-Si系溶接ワイヤが使用される。

CO2溶接ワイヤの直径は0.89mmから2.0mmで、2mm以下は細ワイヤCO2溶接、1.6mm以上は太ワイヤCO2溶接とされる。

H08Mn2SiA溶接ワイヤは、一般的に使用されるCO2溶接ワイヤで、良好なプロセス性能を有し、500MPa以下の強度グレードの低合金鋼の溶接に適しています。

より高い強度等級が要求される鋼の場合は、H10MnSiMoのようなモリブデン(Mo)を含む溶接ワイヤーを使用すべきである。

エレクトロスラグ溶接は、中厚板の溶接に適した方法である。その エレクトロスラグ溶接 ワイヤーは主にフィラーメタルとして、また合金用として使用される。

低炭素鋼および低合金高強度鋼のサブマージアーク 溶接に一般的に使用されるワイヤ・グレードを 表3に示す。

表3 低炭素鋼および低合金高張力鋼のサブマージアーク 溶接に一般的に使用されるワイヤ・グレード。

| 溶接 スチール番号 | 一般的な溶接ワイヤのモデル | |

| Q235,Q255 15,20,25 16Mn,09Mn2 15MnV,15MnVCu 15MnVN,14MnMoV,18MnMoNb | H08MnA H08MnA,H10Mn2 H08Mn2Si,H10MN2,H10MnSi,H08MnMoA H08MnMoA,H08Mn2MoVA H10Mn2MoVA,H10Mn2Mo |

ブランドの最初の2文字「HS」は非鉄金属および鋳鉄溶接ワイヤを表す。ブランドの1桁目は溶接ワイヤの学術組成タイプを示し、2桁目と3桁目は同じタイプの溶接ワイヤの異なるブランドを示す。

(1) 表面処理 溶接 ワイヤー

現在、主に2つのタイプがある。 超硬合金 サーフェシング用溶接ワイヤ:高クロム合金鋳鉄(ソルメイト)およびコバルト基(ステライト)合金。

高クロム合金鋳鉄は、耐酸化性、耐キャビテーション性、高硬度、耐摩耗性に優れています。コバルト基合金は、650度までの高温でも高い硬度と良好な耐食性を維持します。

低炭素および低タングステン溶接ワイヤは良好な靭性を持ち、高炭素および高タングステン溶接ワイヤは硬度は高いが耐衝撃性に劣る。

硬質合金表面溶接ワイヤーは、酸素アセチレン、ガスを使用して重ね合わせることができます。 電気溶接などの方法がある。

酸素アセチレンサーフェシングは、生産効率は低いが、設備が簡単で、溶接深さが浅く、母材の溶融量が少ないため、高いサーフェシング品質が得られる。その結果、広く使われている。

一般的に使用されている製品の組成、特性、用途 硬合金 ハードフェーシング溶接ワイヤーを表11に示す。

表11:一般的に使用される硬質合金製肉盛溶接ワイヤの組成、特性および用途

| グレード | 名称 | 化学組成 /% | 室温での表面層の硬度はHRCである。 | 主な特徴と用途 |

| HS101 | 高クロム鋳鉄オーバーレイ溶接ワイヤ | C2.5~3.3 Cr25~31 Ni3~5 Si2.8~4.2 Fe 余剰材料 | 48~54 | 耐酸化性、耐ガス腐食性に優れ、硬度が高く、耐摩耗性に優れている。ただし、500℃以上では硬度が低下するため使用しない。オーバーレイ 溶接アプリケーション 掘削機の歯、ポンプのブッシュ、ディーゼルエンジンのバルブ、排気ブレードなど、耐摩耗性、耐酸化性、耐ガス腐食性を必要とするもの。 |

| HS103 | 高クロム鋳鉄オーバーレイ溶接ワイヤ | C3~4 Cr25~32 Co4~6 B0.5~1.0 Fe 余剰材料 | 58~64 | オーバーレイは耐酸化性に優れ、硬度が高く、耐摩耗性に優れているが、耐衝撃性に劣る。切削加工は困難で、研削加工しかできない。ギアドリルシャフト、石炭穴掘削機、クラッシャーロール、ポンプフレーム、ミキシングブレードなど、強い耐摩耗性を必要とする用途に使用される。 |

| HS111 | コバルト系肉盛溶接ワイヤ(AWSRCoCr-A相当品) | C0.9~1.4 Cr26~32 W3.5~6.0 鉄≦2.0 Co 余剰材料 | 40~45 | CとWの含有量が最も少ないCo-Cr-W合金は、最高の靭性を持ち、低温および高温条件下での衝撃に耐えることができ、亀裂傾向が小さく、耐食性、耐熱性、耐摩耗性に優れている。高温高圧バルブ、ホットシャーブレードなど、高温で良好な耐摩耗性と耐食性が要求される場面で使用される、 熱間鍛造 金型など |

| HS112 | コバルト系肉盛溶接ワイヤ(AWSRCoCr-B相当品) | C1.2~1.7 Cr26~32 W7~9.5 鉄≦2.0 Co 余剰材料 | 45~50 | このCo-Cr-W合金は中硬度で、HS111よりも耐摩耗性に優れるが、塑性加工性はやや劣る。耐食性、耐熱性、耐摩耗性に優れ、650℃までこれらの特性を維持できる。高温高圧バルブ、内燃機関バルブ、合成繊維シザースブレード、高圧ポンプブッシュおよびインナーライニングスリーブ、熱間圧延ロールなどの肉盛溶接に使用される。 |

| HS113 | コバルト系オーバーレイ溶接ワイヤ | C2.5~3.0 Cr27~33 W15~19 鉄≦2.0 Co 余剰材料 | 55~60 | オーバーレイは硬度が高く耐摩耗性に優れるが、耐衝撃性に劣り、オーバーレイ溶接時にクラックが発生しやすい。耐熱性、耐摩耗性に優れ、650℃までの温度でこれらの特性を維持できる。主にギアドリル軸受、ボイラー回転刃、破砕機刃、スクリューフィーダーなどの摩耗部品の肉盛溶接に使用される。 |

| HS114 | コバルト系オーバーレイ溶接ワイヤ | C2.4~3.0 Cr27~33 W11~14 鉄≦2.0 Co 余剰材料 | ≥52 | 高炭素 Co-Cr-W 合金肉盛溶接ワイヤは、耐摩耗性、耐食性に優れるが、衝撃靭性に劣る。主に高温作動ガスタービン、航空機エンジンタービンブレード、ギアドリルベアリング、ボイラー回転翼、その他摩耗部品の肉盛溶接に使用される。 |

| HS115 | コバルト系肉盛溶接ワイヤ(AWSSRCoCr-E相当品) | C0.15~0.35 Cr25.5~29 Mo5~6 Ni1.75~3.25 Co 余剰材料 | ≥27 | Mo強化低炭素Cr-Mo溶接ワイヤは、良好な高温耐食性、耐衝撃性、高温強度を有する。各種バルブ、バルブシート、タービンブレード、鋳造金型、押し出し金型などの肉盛溶接に使用される。 |

| HS116 | コバルト系肉盛溶接ワイヤ(AWSRCoCr-C相当品) | C0.70~1.20 Cr30~34 W12.5~15.5 Co 余剰材料 | 46~50 | オーバーレイは耐摩耗性と高温強度が高いが、靭性は低い。硫酸、リン酸、硝酸条件下で良好な耐食性を有する。銅系、アルミ系合金熱間プレス金型などの肉盛溶接に使用される。 |

| HS117 | コバルト系オーバーレイ溶接ワイヤ | C2.30~2.60 Cr31~34 W16~18 Co 余剰材料 | ≥53 | このオーバーレイは強い耐摩耗性と耐食性を持ち、800℃までの温度でこれらの特性を維持することができます。ポンプブッシュや回転シールリング、摩耗パネルなどに使用される。 |

(2) 銅と銅 合金溶接 ワイヤー

銅と銅合金の溶接ワイヤは、一般的に以下の用途に使用される。 銅の溶接 や銅合金、真鍮溶接ワイヤも、炭素鋼、鋳鉄、超硬工具のろう付けに広く使用されている。

様々な 溶接方法 は、銅および銅合金の溶接に使用でき、 高品質の溶接部を得るには、溶加材を正しく選 択することが重要である。酸素アセチレン・ガス溶接を使用する場合は、ガス・アセチレ ン・ガス溶接機と併用する必要がある。 溶接剤.

銅および銅合金溶接ワイヤの種類と化学組成は、表5に示す通りである。一般的に使用されているグレード、モデル、および 銅の用途 および銅合金溶接ワイヤを表6に示す。

表5 銅および銅合金溶接ワイヤの種類と化学組成

| タイプ | モデル番号 | 化学成分 / % | ||||||||||||

| 銅 | 亜鉛 | スナップ | Si | ムン | ニー | フェ | P | 鉛 | アル | ティ | S | その他の要素の合計量 | ||

| 銅 | HSCu | ≥98.0 | * | ≤1.0 | ≤0.5 | ≤0.5 | * | * | ≤0.15 | ≤0.02 | ≤0.01 | - | - | ≤0.05 |

| 真鍮 | HSCuZn-1 | 57.0~60.0 | マージン | 0.5~1.5 | - | - | - | - | - | ≤0.05 | ≤0.01 | - | - | ≤0.05 |

| HSCuZn-2 | 56.0~60.0 | 0.8~1.1 | 0.04~0.15 | 0.01~0.5 | - | 0.25~1.20 | ||||||||

| HSCuZn-3 | 56.0~62.0 | 0.5~1.5 | 0.1~0.5 | ≤1.0 | ≤1.5 | ≤0.5 | ||||||||

| HSCuZn-4 | 61.0~63.0 | - | 0.3~0.7 | - | - | - | ||||||||

| ニッケルシルバー | HSCuZnNi | 46.0~50.0 | - | - | ≤0.25 | - | 9.0~11.0 | - | ≤0.25 | ≤0.05 | ≤0.02 | - | - | ≤0.50 |

| HSCuNi | マージン | - | * | ≤0.15 | ≤1.0 | 29.0~32.0 | 0.40~0.75 | ≤0.02 | ≤0.02 | 0.20~0.50 | ≤0.01 | |||

| ブロンズ | HSCuSi | マージン | ≤1.5 | ≤1.0 | 2.8~4.0 | ≤1.5 | * | ≤0.5 | * | ≤0.02 | * | - | - | ≤0.5 |

| HSCuSn | * | 6.0~9.0 | * | * | * | * | 0.10~0.35 | ≤0.01 | ||||||

| HSCuAl | ≤1.0 | - | ≤0.10 | ≤2.0 | - | - | * | 7.0~9.0 | ||||||

| HSCuAlNi | ≤1.0 | - | ≤0.10 | 0.5~3.0 | 0.5~3.0 | ≤2.0 | * | 7.0~9.0 | ||||||

注:不純物元素の総量は、*印の元素の合計を含む。

表6:一般的に使用されている銅および銅合金溶接ワイヤのブランド、モデル、および目的。

| グレード | モデル番号 | 名称 | 化学組成 /% | 融点 /℃ | アプリケーション |

| HS201 | HSCu | 特注パープル 銅の溶接 ワイヤー | Sn1.1 Si0.4 Mn0.4 残銅 | 1050 | アルゴンアーク溶接および酸素アセチレン溶接の溶加材として使用される。 ガス溶接 赤銅の。 |

| HS202 | - | 低リン銅溶接ワイヤ | P0.3 残銅 | 1060 | 赤銅の酸素アセチレン・ガス溶接およびカーボン・アーク溶接の溶加材として使用される。 |

| HS220 | HSCuZn-1 | 錫 真鍮溶接 ワイヤー | Cu59 Sn1 残亜鉛 | 860 | 黄銅のオキシ・アセチレン溶接および不活性ガス・シールド溶接の溶加材として利用される。また、以下の用途にも適している。 銅ろう銅合金、銅ニッケル合金。 |

| HS221 | HSCuZn-3 | 錫真鍮溶接ワイヤ | 銅60 Sn1 Si0.3 残亜鉛 | 890 | 黄銅の酸素アセチレンガス溶接およびカーボンアーク溶接の溶加材として機能する。また、以下の分野でも広く使用されている。 ろう付け 銅、鋼、キュプロニッケル合金、ねずみ鋳鉄、硬質合金工具のはめ込み用。 |

| HS222 | HSCuZn-2 | 鉄真鍮溶接ワイヤ | Cu58 Sn0.9 Si0.1 鉄0.8 残亜鉛 | 860 | 黄銅の酸素アセチレン・ガス溶接およびカーボン・アーク溶接の溶加材として使用される。銅、鋼、キュプロニッケル合金、ねずみ鋳鉄のろう付け、硬質合金工具の象嵌にも使用できる。 |

| HS224 | HSCuZn-4 | 真鍮シリコン溶接ワイヤ | Cu62 Si0.5 残亜鉛 | 905 | 黄銅の酸素アセチレン・ガス溶接およびカーボン・アーク溶接の溶加材として使用される。銅、キュプロニッケル、ねずみ鋳鉄のろう付けにも使用できる。 |

(3) アルミニウムとアルミニウム 合金溶接 ワイヤー

アルミニウムおよびアルミニウム合金溶接ワイヤは、アルミニウム合金の溶加材として使用される。 アルゴンアーク溶接 および酸素アセチレン・ガス溶接に用いられる。溶接ワイヤの選択は、主に母材の種類、耐割れ性、機械的性質、突合せ継手の耐食性に基づいて行われる。

一般に、アルミニウムおよびアルミニウム合金の溶接には、より優れた耐食性を得るために、母材と同一または類似の銘柄の溶接ワイヤが使用される。

しかし、熱処理された強化材を溶接する場合 アルミニウム合金 熱間割れ傾向の高い鋼種では、溶接ワイヤの選 択は主に耐割れ性の解決に重点を置く。この場合、溶接ワイヤの組成は母材と大きく異なる。

アルミニウムおよびアルミニウム合金溶接ワイヤの一般的な種類と用途を表8に示す。

表7:アルミニウムおよびアルミニウム合金溶接ワイヤの種類と化学組成。

| タイプ | モデル番号 | 化学成分/% | |||||||||||

| Si | フェ | 銅 | ムン | Mg | Cr | 亜鉛 | ティ | V | Zr | アル | その他の要素の合計量 | ||

| 純アルミニウム | SAl-1 | Fe+Si≤1.0 | 0.05 | 0.05 | - | - | 0.10 | 0.05 | - | - | ≥99.0 | 0.15 | |

| SAl-2 | 0.20 | 0.25 | 0.40 | 0.03 | 0.03 | 0.04 | 0.03 | ≥99.7 | |||||

| SAl-3 | 0.30 | 0.30 | - | - | - | - | - | ≥99.5 | |||||

| アルミニウム マグネシウム | SAlMg-1 | 0.25 | 0.40 | 0.10 | 0.50~1.0 | 2.40~3.0 | 0.05~0.20 | - | 0.05~0.20 | マージン | |||

| SAlMg-2 | Fe+Si≤0.45 | 0.05 | 0.01 | 3.10~3.90 | 0.15~0.35 | 0.20 | 0.05~0.15 | ||||||

| SAlMg-3 | 0.40 | 0.40 | 0.10 | 0.50~1.0 | 4.30~5.20 | 0.05~0.25 | 0.25 | 0.15 | |||||

| SAlMg-5 | 0.40 | 0.40 | - | 0.20~0.60 | 4.70~5.70 | - | - | 0.05~0.20 | |||||

| アルミニウム 銅 | SAlCu | 0.20 | 0.30 | 5.8~6.8 | 0.20~0.40 | 0.02 | 0.10 | 0.10~0.20 | 0.05~0.15 | 0.10~0.25 | |||

| アルミニウム マンガン | サラムン | 0.60 | 0.70 | - | 1.0~1.6 | - | - | - | - | - | |||

| アルミニウム・シリコン | SAlSi-1 | 4.5~6.0 | 0.80 | 0.30 | 0.05 | 0.05 | 0.10 | 0.20 | |||||

| SAlSi-2 | 11.0~13.0 | 0.80 | 0.30 | 0.15 | 0.10 | 0.20 | - | ||||||

注:指定された場合を除き、単一の数値は最大値を表す。

表8:一般的なアルミニウムおよびアルミニウム合金溶接ワイヤの組成と用途。

| グレード | 化学成分/% | 融点 | アプリケーション |

| HS301(ワイヤー301) | Al≧99.5% Si≦0.3% 鉄≦0.3% | 660 | 高い溶接性能を必要としない純アルミニウムおよびアルミニウム合金の溶接。 |

| HS311(ワイヤー311) | Si4.5~6.0% 鉄≦0.6% 残留アル | 580~610 | アルミニウムの溶接 アルミニウム・マグネシウム合金以外の合金、特に高温割れを起こしやすい熱処理強化アルミニウム合金。 |

| HS321(ワイヤー321) | Mn1.0~1.6% Si≦0.6% 鉄≦0.7% 残留アル | 643~654 | アルミニウム-マンガンおよびその他のアルミニウム合金の溶接。 |

| HS331(ワイヤー331) | Mg4.7~5.7% Mn0.2~0.6% Si≦0.4% 鉄≦0.4% Ti0.05~0.2% 残留アル | 638~660 | アルミニウム-マグネシウム合金およびアルミニウム-亜鉛-マグネシウム合金の溶接、アルミニウム-マグネシウムの補修溶接 合金鋳物. |

(4) 鋳鉄溶接ワイヤ

鋳鉄溶接ワイヤは、主にガス溶接による鋳鉄の補修に使用される。酸素アセチレン火炎温度(3400℃以下)はアーク温度(6000℃)よりはるかに低く、ホットスポットが集中しないため、薄肉鋳鉄の補修に適しています。 ねずみ鋳鉄.

さらに、ガス溶接の火炎温度が低いため、球状化剤の蒸発が減少し、溶接部におけるノジュラー鋳鉄の微細構造の維持に有益である。

現在、ガス溶接用のノジュラー鉄溶接ワイヤには、レアアース(希土類)製とレア・アース(希土類)製の2種類がある。 マグネシウム合金 とイットリウム系重希土類がある。イットリウムはマグネシウムに比べて沸点が高く、球状化低下に対する抵抗力が強いため、溶接部の球状化確保に効果的である。そのため、近年広く使用されている。

鋳鉄溶接ワイヤの型式と化学成分については、表9を参照。鋳鉄補修用として一般的に使用されるガス溶接ワイヤの成分特性および用途については、表10を参照。

表9 鋳鉄溶接ワイヤのモデルと化学組成

| モデルまたはブランド | 化学成分/% | ||||||||

| C | Si | ムン | S | P | ニー | モ | セ | 球状化剤 | |

| RZC-1 | 3.2~3.5 | 2.7~3.0 | 0.60~0.75 | ≤0.10 | 0.50~0.75 | - | - | - | - |

| RZC-2 | 3.5~4.5 | 3.0~3.8 | 0.30~0.80 | ≤0.05 | - | - | - | - | |

| RZCH | 3.2~3.5 | 2.0~2.5 | 0.50~0.70 | 0.20~0.40 | 1.2~1.6 | 0.25~0.45 | - | - | |

| RZCQ-1 | 3.2~4.0 | 3.2~3.8 | 0.10~0.40 | ≤0.015 | ≤0.05 | ≤0.50 | - | ≤0.20 | 0.04~0.10 |

| RZCQ-2 | 3.5~4.2 | 3.5~4.2 | 0.50~0.80 | ≤0.03 | ≤0.10 | - | - | - | 0.04~0.10 |

| HS401熱間溶接ワイヤ | 3.0~4.2 | 2.8~3.6 | 0.30~0.80 | ≤0.08 | 球状化剤 | - | - | - | - |

| HS401冷間溶接ワイヤ | 3.0~4.2 | 3.8~4.8 | 0.30~0.80 | - | - | - | - | ||

| HS402 重希土類溶接ワイヤ | 3.8~4.2 | 3.0~3.6 | 0.50~0.80 | ≤0.05 | ≤0.50 | - | - | - | イットリウム系重希土類 0.08-0.10 |

| 軽希土類溶接ワイヤ | 3.5~4.0 | 3.5~3.9 | 0.50~0.80 | ≤0.03 | ≤0.10 | - | - | - | 希土類マグネシウム 0.03-0.04 |

注:鋳鉄溶接ワイヤのモデル(RZC×-×)及び化学組成はGB 10044-1988に従って配合されている。溶接材料 製品サンプル"、ブランドのないものは非標準溶接ワイヤです。

表10:一般的に使用される鋳鉄ガス溶接ワイヤの組成と用途。

| グレード | モデル番号 | 化学成分 / % | アプリケーション |

| HS401 | RZC-2 | C3.0~4.2 Si2.8~3.6 Mn0.3~0.8 | グレーの溶接と補修に使用 鋳鉄品例えば、特定のねずみ鋳鉄部品の修復や、農具の溶接や表面処理などを低コストで行うことができる。 |

| HS402 | RZCQ-2 | C3.8~4.2 Si3.0~3.6 Mn0.5~0.8 RE0.08~0.15 | ダクタイル鋳鉄部品の溶接および表面処理に使用。 |

溶接ワイヤの構造によって、フラックス入りワイヤはシーム溶接ワイヤとシームレス溶接ワイヤに分けられる。シームレス溶接ワイヤは、性能向上と低コスト化のために銅メッキが可能であり、今後の発展方向である。また、フラックス入りワイヤーは、シールドガスの有無により、ガスシールドワイヤーとセルフシールドワイヤーに分けられる。

フラックス入りワイヤのコア・パウダーは電極被覆と同様で、アーク安定剤、脱酸剤、スラグ形成剤、合金剤を含む。溶加剤粉末中のスラグ形成剤の有無により、溶接ワイヤは「フラックス・タイプ」と「金属粉末タイプ」に分けられる。スラグの塩基度によって、溶接ワイヤはさらに以下のように分類される。 チタンチタン・カルシウム、カルシウム・タイプ。

チタンスラグ・フラックス入りワイヤ は、魅力的な溶接ビード形成、良好な全姿勢 溶接性能、安定したアーク、最小限のスパッタ を持つが、溶接金属の靭性および耐割れ性 は劣る。カルシウム・スラグ系フラックス入りワイヤ は、溶接部の靭性と耐割れ性に優れているが、 溶接ビード形成と溶接性能はやや劣る。チタン・カルシウム・スラグ系は、両者の折衷案である。

金属粉末タイプ "のフラックス入りワイヤの溶接性能は、ソリッド・コアード・ワイヤと同様であり、"粉末タイプ "のワイヤに比べて溶着効率と耐クラック性に優れている。

ほとんどの金属粉末タイプ・ワイヤのコアには、金属粉末(鉄粉や脱酸剤など)と特殊なアーク安定剤が含まれており、スラグ生成の低減、高能率、スパッタの最小化、安定したアーク、溶接部での拡散性水素の低含有、耐亀裂性の向上を実現している。

フラックス入りワイヤの断面形状は、次の点に大きく影響する。 溶接工程 および冶金学的特性。単純なO字形状と複雑な折りたたみ形状、例えば五角形状、T字形状、E字形状、中間線充填形状に分けられる。

ワイヤの断面形状が複雑で対称的であればあるほど、アークは安定し、フラックス入りワイヤによる冶金反応と保護はより十分なものとなる。

しかし、この差は線径が小さくなるにつれて小さくなり、線径が2mm以下になると形状の影響はあまり大きくなくなる。

フラックス入りワイヤは、優れた溶接性能、良好な溶接品質、鋼材への強い適応性を持っています。様々な鋼材の溶接に使用できる。 鋼種 低炭素鋼、低合金高強度鋼、低温鋼、耐熱鋼、ステンレス鋼、耐摩耗表面処理などの構造物。

シールドガスにはCO2 およびAr + CO2で、CO2 通常の構造に使用され、Ar + CO2 重要な構造物に使用される。このワイヤーは自動または半自動溶接に適しており、直流または交流アーク溶接に使用できる。

これらの溶接ワイヤの大半はチタンスラグ系に属し、良好な溶接加工性と高い生産性で知られている。造船、橋梁建設、車両製造など様々な産業で一般的に使用されている。フラックス入りワイヤには、低炭素鋼用と高強度鋼用のさまざまなタイプがある。

強度の観点からは、490MPaと590MPaの引張強度を持つフラックス入りワイヤが広く使用されている。

性能面では、プロセス性能を重視するものもあれば、 溶接部の機械的特性や耐割れ性を重視するものもある。また、下向き垂直溶接を含む全姿勢溶接に適 したものもあれば、以下の用途に特化したものも ある。 隅肉溶接.

ステンレス鋼フラックス入りワイヤには、クロムニッケルステンレス鋼製、クロムステンレス鋼製など20種類以上の種類がある。これらの溶接ワイヤの直径は0.8mmから1.6mmで、薄板、中板、厚板のステンレス鋼の溶接に適している。

これらのワイヤーに最も一般的に使用されるシールドガスはCO2アルゴンとCO2 (20%対50%の割合)も使用できる。

耐摩耗性を向上させたり、金属表面の特定の特性を達成するためには、溶接ワイヤから一定量の合金元素を移行させる必要がある。しかし、この作業は、溶接ワイヤの高い耐摩耗性のために困難な場合がある。 炭素含有量 および合金元素を含む溶接ワイヤ。

フラックス入りワイヤの導入により、これらの合金元素をフラックス芯に添加することができ、製造工程がより便利になった。その結果、耐摩耗性表面のサブマージアークサーフェシングにフラックス入りワイヤを使用することが一般的な方法となり、広く使用されるようになった。

焼結フラックスに合金元素を添加することで、浮上後に対応する成分を含む浮上層を得ることも可能である。この方法は、ソリッドコアワイヤまたはフラックス入りワイヤと組み合わせて使用することで、さまざまな浮上要件に対応することができます。

フラックス入りワイヤーCO2 サーフェシングおよびフラックス入りワイヤ・サ ブマージ・アーク・サーフェシングは、溶接効率が高く、 安定したアーク、スパッタの少なさ、スラグ除去の容易さ、平滑 な表面など、優れた溶接プロセス性能を特徴とする。

フラックス入りワイヤーCO2 サーフェシングは、主に合金組成の低い層のサーフェシングに使用され、フラックス入りワイヤの合金元素の移行にのみ使用できる。

一方、フラックス入りワイヤ・サブマー ジ・アーク・サーフェシングでは、より大径のフラッ クス入りワイヤ(3.2mm~4.0mm)を使用するため、 溶接生産性が大幅に向上する。フラックスを使用することで、合金元素の移動が可能になり、さまざまな用途の要求を満たすために、14%から20%まで、より高い合金組成の浮上層を実現することができる。

この方法は主に、圧延ロール、フィードロール、連続鋳造ロールなどの耐摩耗性・耐食性部品の表面処理に使用される。

セルフ・シールド溶接ワイヤとは、シールド・ ガスやフラックスを必要とせずにアーク溶接を行 うことができる溶接ワイヤのことである。

セルフ・シールド・フラックス入り溶接ワイヤには、鋼板内または溶接ワイヤの表面にコーティングされた、スラグやガス生成、脱酸の役割を果たすパウダーや金属粉が含まれている。

溶接中、パウダーはアークの作用でスラグとガスに変化し、追加のガス保護を必要とせずにスラグとガス保護を提供する。

自己シールド型フラックス入りワイヤーは、電極に比べて成膜効率が高い。

柔軟性と耐風性の点で、セルフ・シールド・フラックス入りワイヤによる現場溶接は、ガス・シールド溶接よりも優れており、通常、風速4レベルまでの溶接が可能である。

保護ガスが不要で、現場や高地での作業に適しているため、セルフ・シールド溶接ワイヤは建設現場や設置現場でよく使用されている。

しかし、セルフ・シールド溶接ワイヤの溶接金属の塑性と靭性は、シールド・ガスを使用するフラックス入り溶接ワイヤに比べて一般的に低い。

現在、セルフシールド溶接ワイヤは主に低炭素鋼構造物の溶接に使用されており、高強度鋼のような重要な構造物の溶接には推奨されていない。

さらに、セルフ・シールド溶接ワイヤーは、溶接中に多量の煙と粉塵を発生させるため、閉鎖空間での作業時には適切な換気を確保する必要がある。