高圧環境にある重要な機器が、どのようにして信頼性の高い運転を維持しているのか不思議に思ったことはありませんか?ドライガスシールは、スムーズな機能を確保し、漏れを防ぐ縁の下の力持ちです。この記事では、ドライガスシールの世界に飛び込み、その動作原理、利点、用途を探ります。当社の専門メカニカルエンジニアが、この魅力的な技術について、貴重な洞察と実例を交えてご案内します。ドライガスシールが様々な産業にどのような革命をもたらしているのか、ぜひご覧ください!

ドライ・ガス・シールは、1960年代後半にガス潤滑ベアリングの基礎から開発された新しいタイプの非接触シャフトシールで、スパイラル・グルーブ・シールが最も典型的な例である。

長年の研究の末、アメリカのジョン・クレーン社が工業用ドライガスシール製品を初めて発売した。

乾式ガスシールは、従来の接触式メカニカルシールに比べて多くの利点があることが、これまでの実績から明らかになっています。主にパイプライン、海上プラットフォーム、製油所、石油化学産業で使用され、あらゆるガス輸送システムに適しています。

ドライガスシールはPV値に制限されない非接触シールであるため、高速・高圧条件下の大型遠心コンプレッサーに特に適しています。ドライガスシールの登場は、シール潤滑油の制限を受けずにガスシールの課題を解決する、シール技術の革命的な進歩を意味します。

さらに、必要なガス制御システムは、フィルムシールのオイルシステムよりもはるかに単純である。

さらに、ドライ・ガス・シールの出現は、ドライ・ガス・シール技術とバリア・シールの原理を有機的に統合することで、従来のシール概念を変えた。

気体をシール材として使用する」という新しいコンセプトは、従来の「液体シール気体または液体」というコンセプトに取って代わり、あらゆるシール媒体の漏れをゼロにします。これにより、ドライガスシールはポンプシャフトシールの分野で広く応用できるようになりました。

次の表は、コンプレッサーのドライガスシールのリーク率を他の一般的なシールと比較したものです:

| シールタイプ | パラメータ | リーク率 (Nm3/分) | ||

| ガス潤滑シール | ドライガスシール | スロット深さ 5 µm | 0.025 | |

| カーボンリングシール | 4グループ、幅10mm、ギャップ0.05mm | 0.37 | ||

| ラビリンスシール | 歯の数 15 | 1.82 | ||

| 油膜シール | シーリングオイル漏れ量 | |||

| メディアエンド (L/min) | 大気圧端 (L/min) | |||

| フローティング・リング・シール | 2グループ、各20mm幅、ギャップ0.05mm | 0.12 | 0.6 | |

| メカニカルシール | 油膜の厚さ 1 µm | 0.0012 | 0.0017 | |

実験装置の試験条件:シャフト直径140mm、回転数5000rpm、プロセスガス圧力0.6MPa、シールオイル(ガス)圧力0.75MPa。

従来の接触式メカニカルシールに比べ、ドライガスシールには主に次のような利点があります:

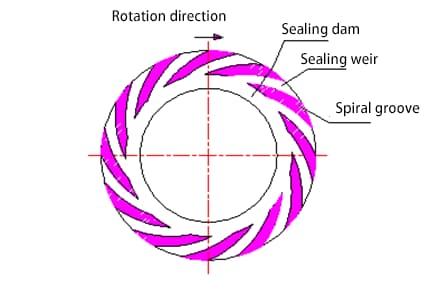

他のメカニカルシールと比べ、ドライガスシールの構造は基本的に似ています。主な違いは、ドライガスシールの一方のシールリングに浅い溝が均等に分布していることです。この溝により、回転中に流体動圧効果が発生し、シール面が分離することで、シールは非接触状態で作動します。

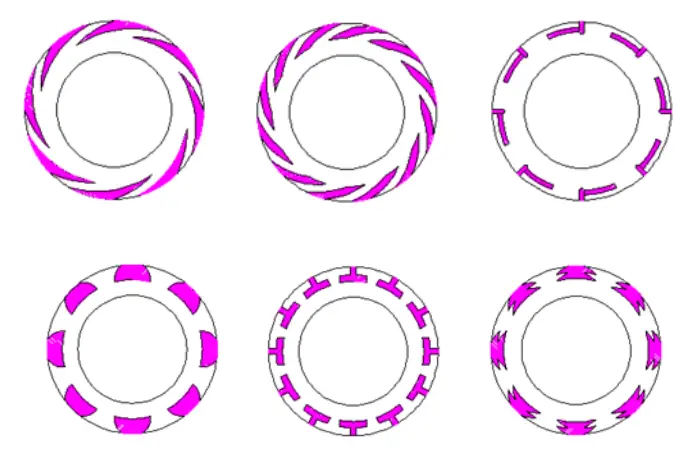

ドライガスシールのシール端面の溝形状は、主に一方向型と双方向型に分類される。

単一方向の溝は、現在のコンプレッサー・ユニットで最も一般的に使用されています。一方向に回転するユニットでのみ使用でき、必要な方向に開口力を発生させます。逆方向の場合、負の開口力がシールを損傷する可能性があります。

しかし、双方向溝と比較すると、より大きな開口力とガス膜剛性を発生させることができ、より高い安定性とより確実な端面接触防止を提供することができるため、非常に低い速度や大きな振動下でも使用することができる。

双方向溝も一般的です。この溝タイプは方向性がなく、シールを傷めることなく正逆両回転に適している。一方向溝よりも適用範囲が広いが、安定性や耐干渉性は劣る。

ドライガスシールの様々な溝タイプについて実験と比較研究を繰り返し、ヘリカル溝タイプが最もガス膜剛性が高く、リークも少ないことが確認され、最高のリーク率を達成しています。以下、この溝タイプについて詳しくご紹介します。

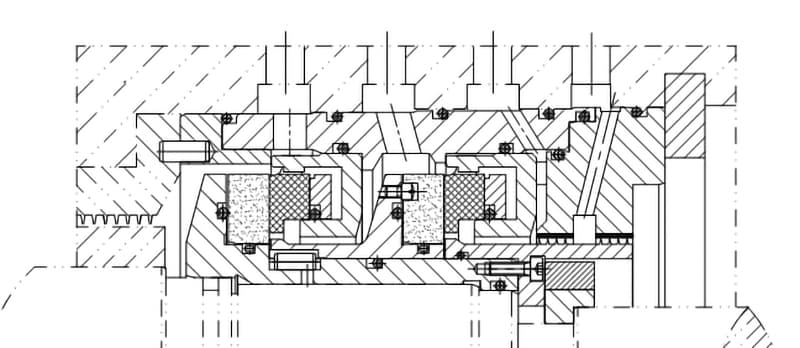

下図は、シール面に深さ10μm以下のらせん状の溝を持つ典型的なドライガスシールを示しています。シールが作動すると、シールされたガスは接線方向にらせん溝に引き込まれ、外径から中心(すなわち低圧側)に向かって半径方向に移動し、シールダムによって低圧側に流れるのを制限されます。

ガスは、らせん溝の断面形状の変化に沿って移動する際に圧縮され、溝の根元に局所的な高圧領域を作り出し、端面を数マイクロメートル隔てて一定の厚さのガス膜を形成する。

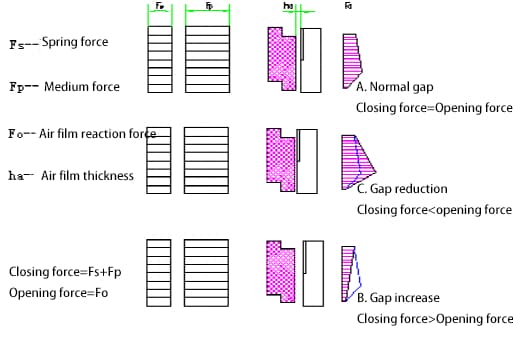

このガス膜の厚さの下では、ガス膜の作用によって発生する開口力と、バネや媒体の力によって発生する閉口力がバランスし、シールは非接触で作動することができます。ドライガスシールのシール面間に形成されるガス膜は、ある種の正の剛性を持ち、シール動作の安定性を確保する。必要な流体動圧効果を得るためには、動圧溝を高圧側に配置する必要があります。

上図は、ヘリカル溝ドライガスシールに作用する力を示しており、ガス膜の剛性がいかにシール動作の安定性を確保しているかを示しています。通常の条件下では、シールの閉弁力と開弁力は等しくなります。

外的擾乱(例えば、プロセスや操作の変動)が発生し、ガス膜厚が減少すると、ガスの粘性せん断力が増加し、ヘリカル溝によって生成される流体動圧効果が強化され、それによってガス膜圧力と開口力が増加し、力のバランスを維持し、シールを元のギャップに戻すことができます。逆に、シールが擾乱され、ガス膜厚が増加すると、ヘリカル溝によって生成される動圧効果が弱まり、ガス膜圧力と開口力が減少し、シールを元のギャップに戻すことができます。

つまり、ドライ・ガス・シールは安定した信頼性の高い作動を保証する自己調整機能を持っているのです。

シールの安定性を示す主な指標は、発生するガス膜の剛性であり、これはガス膜の厚さの変化に対するガス膜力の変化の比率である。ガス膜の剛性が高いほど、シールの耐干渉性が強くなり、作動が安定します。

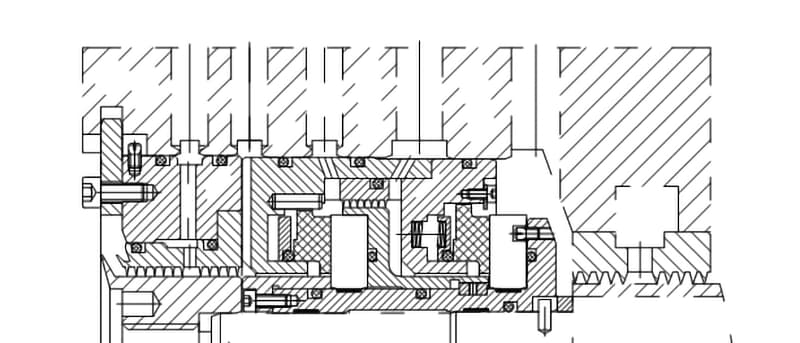

ドライガスシールには、さまざまな使用条件に適した全体的な構造形式がある。実際には、遠心圧縮機に使用されるドライガスシールには、主に次の4つの構造があります:

シングルフェイスシールは主に非危険ガス、すなわち媒体ガスの大気中への軽微な漏れが許容される場合に使用されます。シールに使用されるガスはプロセスガスそのものです。このタイプは、二酸化炭素コンプレッサーのような国産輸入ユニットで一般的に使用されています。

タンデム型ドライガスシールは、操作信頼性の高いシール構造で、通常、媒体ガスの大気中への軽微な漏れが許容される場所に適用されます。石油化学企業の導入ユニットで広く使用されています。

タンデム型ドライガスシールは、同じ方向に端から端まで接続された2組以上のドライガスシールと考えることができます。シングルフェイス構造と同様に、シールガスはプロセスガスそのものです。通常、2段式構造が使用され、1段目(プライマリーシール)が全荷重を負担し、もう1段は圧力降下を負担しないバックアップシールとして機能します。

一次シールから漏れたプロセスガスは、燃焼のためにフレアに導入される。ごく少量の未燃焼プロセスガスは二次シールから漏れ、安全に排気されます。

プライマリーシールが故障した場合、セカンダリーシールが補助的なセーフティーシールとして機能し、プロセス媒体が大気中に大量に漏れるのを防ぎます。

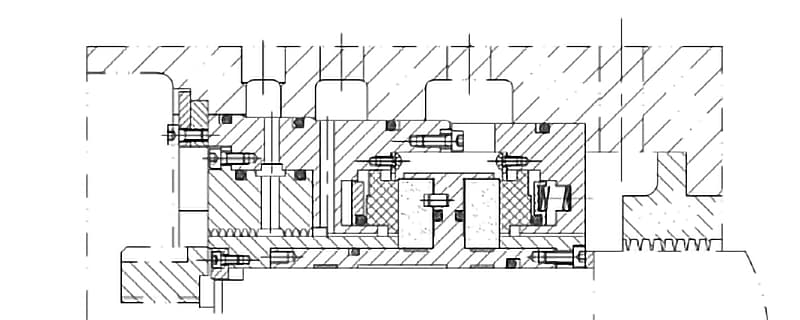

プロセス媒体の大気へのリークが許されず、またバッファガスのプロセス媒体へのリークも許されない場合、タンデム構造の2つのステージの間に中間ラビリンスシールを追加することができる。

この構造は、可燃性、爆発性、危険性のあるガスに使用され、外部への漏れはありません。例えば、H2コンプレッサー、H2S含有量の高い天然ガスコンプレッサー、エチレン、プロピレン、アンモニアコンプレッサーなどがあります。

この構造では、プロセスガス以外に、二次シールのシールガスとして窒素ガス経路が追加される。一次シールから漏れたプロセスガスは、窒素ガスで燃焼させるため、全てフレアに導入される。

二次シールを通して大気に漏れるガスはすべて窒素である。一次シールが故障した場合、二次シールは補助安全シールの役割も果たします。この構造は比較的複雑ですが、最高の信頼性があるため、中・高圧遠心コンプレッサーのシャフトシールでは標準的な構成となっています。

ダブルフェイスシールは、対面配置された2つのシングルフェイスシールに相当し、1つの回転リングを共有することもあります。フレアシステムがなく、シールガスのプロセス媒体へのわずかな漏れが許容される場合に適しています。2組のシール間に窒素ガスを導入することで、信頼性の高いブロッキングシールシステムを形成します。

窒素ガスの圧力は、常にプロセスガス圧力(0.2〜0.3MPa)よりわずかに高いレベルを維持するように制御され、ガスの漏洩方向が常にプロセス媒体および大気に向かっていることを保証し、プロセスガスの大気への漏洩を防止します。ダブルフェイスシール構造は、主に低圧の有毒ガス、可燃性ガス、爆発性ガスに使用されます。

ドライガスシールは運転中は非接触で作動するが、始動時や停止時には短時間の接触が発生するため、相手面に耐摩耗性材料を使用する必要がある。

乾式ガスシールにおける摩擦対の材料は、一般に、低熱膨張係数、高弾性率、引張強度、熱伝導性、硬度を有する材料、例えば、硬質面にはSiCや超硬合金、軟質面には含浸グラファイトやSiCが用いられる。ダイナミックグルーブは、一般にダイナミックリングの表面に加工されます。

ドライガスシールの構造は従来のメカニカルシールと大きな違いはないため、ドライガスシールの設計は主にシール面の溝形状のパラメータに重点を置いている。ドライガスシールの理論的基礎は、スパイラル溝スラストベアリングの原理に基づいており、レイノルズ方程式とナビエ・ストークス方程式に準拠している。

当社では、数値計算に有限要素法を採用しており、独自に開発したソフトウェアにより、スパイラル溝付きシール面のガス膜圧力分布を計算し、さらにドライガスシールの耐荷重、ガス膜剛性、ガス漏れ率を決定しています。

ドライガスシールの安定性と信頼性は、シール表面のガス膜の剛性に依存する。プロセスパラメーターとスパイラル溝の構造パラメーターがシール性能に与える影響は、主にガス膜の剛性に反映されます。

当社では、気体膜の剛性を考慮するだけでなく、シールのリーク率にも着目し、可能な限り高い剛性対リーク率を目指しています。つまり、高い剛性と低いリーク率を併せ持つシールです。最大の剛性対リーク率を持ち、ガス膜の剛性が高いドライガスシールだけが、長期にわたる安定した理想的な運転を保証することができるのです。

ガス膜の剛性に影響するスパイラル溝の構造パラメータには、溝の深さ、スパイラル角度、溝の数、溝の幅と堰の幅の比率、溝の長さとダムの長さの比率などがあり、専用のソフトウェアによる最適化が必要である。ガス膜の剛性に影響するプロセスパラメーターは以下の通り:

ドライ・ガス・シールの信頼性を確保するため、各シール・セットには適合する監視・制御システムが装備されています。このシステムにより、シールは最適な設計状態で作動します。万が一シールに不具合が発生した場合は、システムが迅速にアラームを発し、メンテナンス担当者が迅速に対処することができます。

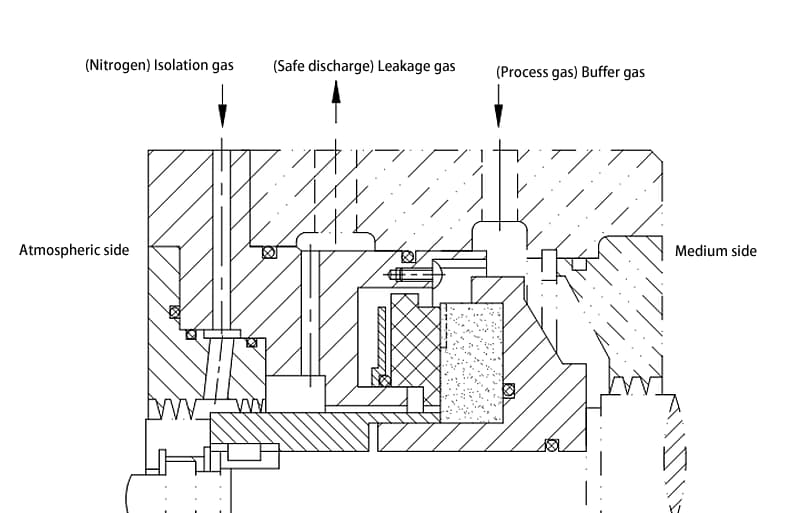

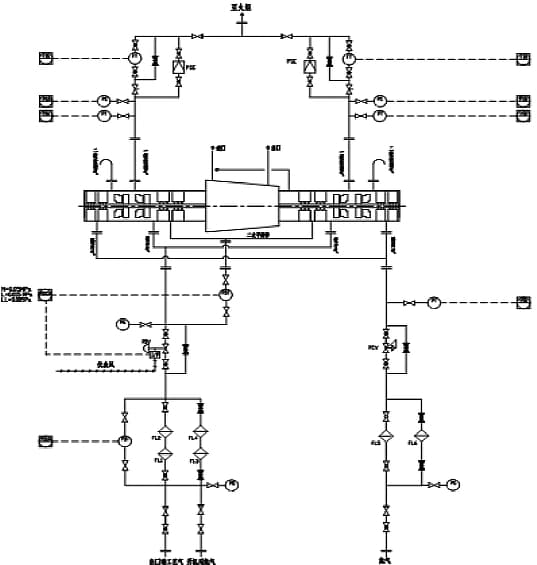

ここでは、典型的なタンデム・ドライ・ガスシール・システムを紹介しよう。

下の概略図は、このシステムを示している。通常の状態では、ガスの流れはユニットの出口から引き出され、2段階のろ過(精度3μm)を通過し、乾燥したクリーンなガスとなります。このガスは、ドライ・ガス・シールのバッファーの役割を果たし、シール・チャンバーに入ります。

この圧力は、通常運転時の基準プロセスガス圧力(通常50KPa)をわずかに上回るように制御され、未精製のプロセスガスに含まれるダストや凝縮油などの不純物がシール面に侵入し、ドライガスシールの性能に悪影響を及ぼすことを防ぎます。このシステムは、バッファガスとリファレンスガス間の圧力差を測定するために差圧トランスミッターを採用しています。

この信号は、バッファガスの入り口にある空気圧ダイアフラム調節バルブを制御し、入口圧力を調節して基準ガスとの差圧を一定に保ちます。シールチャンバーに入ったバッファガスの大部分は、ラビリンスシールを通ってプロセスガスに戻ります。

ごく一部が第一段階のドライガスシールを通して漏れ出し、第一段階リークガスと呼ばれる。この大部分はフレアで安全に燃焼される。

長期にわたる理想的な運転に不可欠な安定したガス膜は、適切な圧力差のもとでのみ形成される。このシステムは、第一段階のリークガスの出口に絞りバルブを設置し、バルブの開口部を調整して適切な背圧を発生させることでこれを実現している。このバルブは、第一段階のシールが故障した場合のリークを制限する役割も果たす。

さらに、窒素ガスはフィルターおよび減圧バルブを通して、後続のラビリンスシールに隔離ガスとして導入されます。その圧力は、ベアリングボックスの油圧(通常は大気圧)よりもわずかに高く、信頼性の高いブロッキングシールシステムを作り出します。

これにより、ベアリング・ボックスからの潤滑油がドライ・ガス・シールに入り込まないようにし、残留プロセス・ガスがベアリング・エリアの潤滑油を汚染するのを防ぎます。

隔離ガスの一部はベアリングボックスに入り、残りは第一段階のリークガスから燃焼しきれなかった少量のプロセスガスと混合し、第二段階のリークガスと呼ばれる。これは環境に無害なガスとして安全に大気に排出されます。

シールが正しく機能しているかどうかを判断する主な方法は、第一段階のリークガスをモニターすることである。異常が発生した場合、初段のドライ・ガス・シールの圧力と流量は著しく上昇します。

事前に設定された高いアラーム値に達すると、圧力トランスミッタが制御室に信号を送り、アラーム信号をトリガーします。これによりオペレーターは、制御システムの圧力が設計された範囲内にあるかどうかをチェックするよう警告されます。

ガス漏れ量が極端に高いアラーム値に達すると、ドライガスシールが故障したことを示し、機器の損傷を防ぐためにシステムシャットダウンを引き起こす。

ドライガスシールは非常に精密な部品であるため、取り付け、分解、使用時に特別な注意が必要です。通常、次のような注意が必要です:

ドライ・ガス・シールは幅広い用途向けに設計されており、通常、通常の条件下ではメンテナンスは不要です。

しかし、シールの漏れを毎日監視することは不可欠である。漏れの増加はシールの故障の可能性を示しており、以下の点に注意を払う必要がある:

広範な研究と試験の結果、ドライガスシールは産業用途に広く採用されるようになりました。エネルギー効率、消費削減、環境保護への要求が高まる現代の産業界では、大量の有害ガスを輸送する遠心式コンプレッサーのシャフトシールの信頼性、漏れの少なさ、寿命、安定運転が必須となっています。

従来の接触式メカニカルシールに比べ、ドライガスシールは、長寿命、プロセス媒体の漏れがない、メンテナンスコストが低いという比類ない利点を提供します。これらの利点は、様々なタイプのシャフトシールが求める目標と一致しています。

ドライ・ガス・シールは、次の2つの条件を満たせば、遠心コンプレッサー、遠心ポンプ、リアクター、その他の機器にうまく後付けして適用することができる: