様々な素材に複雑なデザインがどのように正確に刻まれるのか、不思議に思ったことはないだろうか。この記事では、レーザー彫刻機の魅力的な世界に飛び込み、その操作、安全対策、主な機能について詳しく説明します。設置のヒントから焦点調整まで、このハイテク機器を使用しながら効率を最大化し、安全性を確保するための洞察を得ることができます。レーザー彫刻の本質と複雑さを探求し、あなたのプロジェクトが完璧に仕上がるようにしましょう。

機器を操作する前に、この取扱説明書をよく読み、操作手順を厳守してください。

レーザー加工には危険が伴います。ユーザーは、加工する対象物がレーザー加工に適しているかどうかを慎重に検討する必要があります。

処理対象物およびその排出物は、現地の法規制に従うこと。

この装置はクラス4レーザー(高強度)を使用しています。 レーザー放射)を引き起こす可能性があります:

1.近くの可燃物に引火させる。

2.期間中 レーザー加工また、処理対象によっては、他の放射線や有毒・有害ガスが発生することもある。

3.レーザー光線を直接浴びると、身体に害を及ぼすことがあります。

従って、機器を使用する場所には消火設備が必要であり、ワークステーションや機器の周囲に可燃物や爆発物を蓄積することは厳禁である。換気は常に維持されなければならない。

装置が設置される環境は、乾燥し、汚染、振動、強い電気、磁気干渉がないこと。動作環境温度は10~35℃、湿度は5~95%(結露しないこと)です。

装置の使用電圧は AC220V、50HZ です。グリッド電圧が不安定またはミスマッチの場合、マシンの電源を入れないでください。

彫刻機および関連機器は、操作の前に確実に接地してください。

装置の電源が入っているときは、必ず専任者が立ち会うこと。異常時には直ちに全電源を遮断し、積極的に対応すること。外出時は必ず電源を切り、無断外出は厳禁。

を防ぐため、装置の中に無関係な全反射物や拡散反射物を置かないでください。 レーザー反射 人体や可燃性のものに使用すること。

本装置は電磁干渉を発生させる可能性があるため、電磁干渉に敏感な電気機器に近づけないでください。

レーザー機器内部には高電圧やその他の潜在的な危険があります。専門家以外による分解は厳禁です。

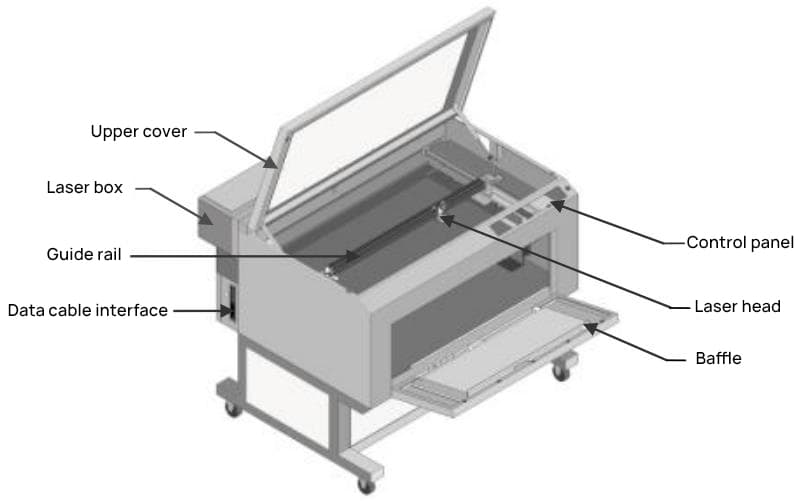

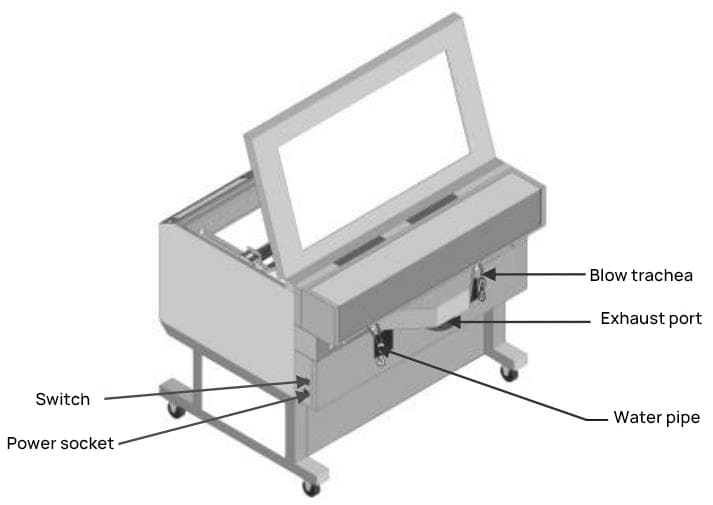

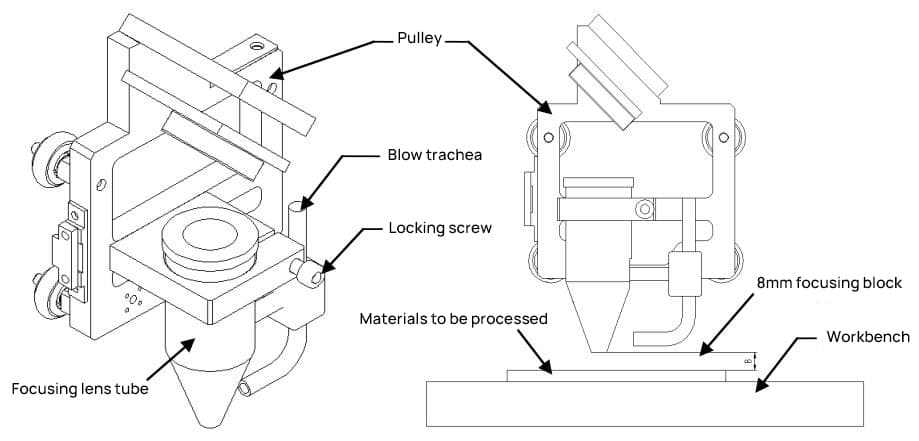

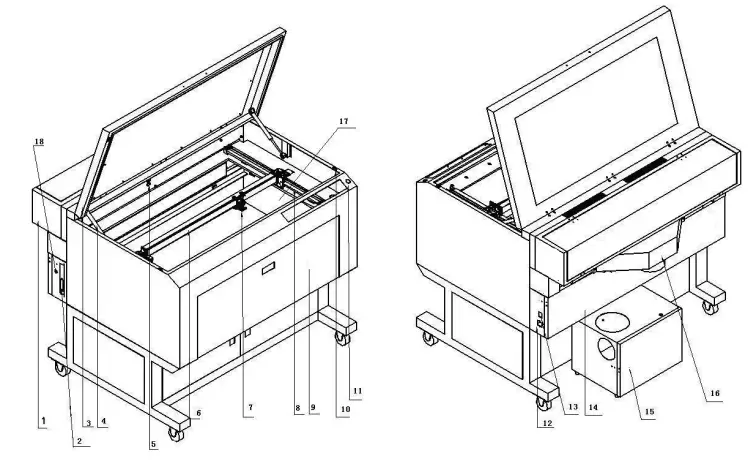

マシンの外観は図 1-1 と 1-2 のとおりである:

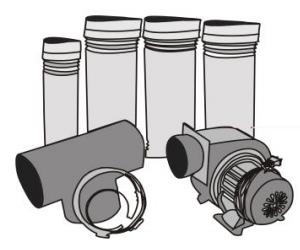

彫刻機本体に加え、以下の付属品を同梱してください(現品限り:)

水ポンプ |  エアーポンプ |  遠心ブロワ、排気管、ティージョイント |

電源コード |  データケーブル(プリンタケーブル) |  ブルプラグソケット |

ACEソフトウェア、Founderフォントライブラリ |  暗号化ドングル |

レーザー彫刻機Dシリーズ(以下、彫刻機)は、光学、機械、電子を一体化したハイテク製品で、コンピューターで制御してレーザーを作動させる。2つのモデルがある:D80MとD80RFの2機種があり、次のような特徴がある:

幅広い用途

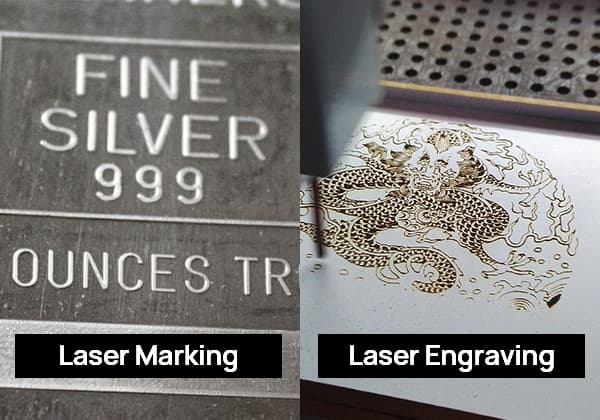

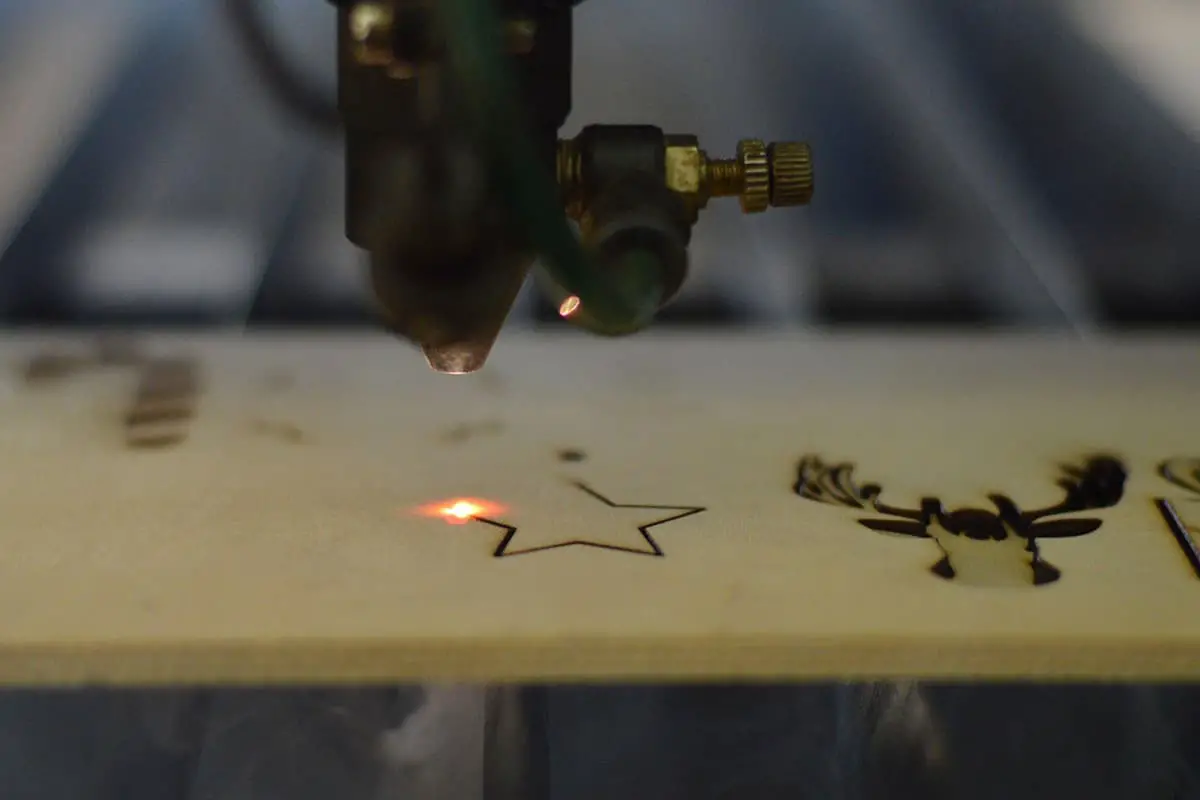

エングレーバーには、カッティングとエングレービングという2つの加工方法がある。カッティングとは、グラフィックやテキストの輪郭に沿って機械で加工することで、色分けカッティング、つまりソフトウェアで設定した線の色によって異なる深さにカッティングすることが可能です。エングレービングとは、ビットマップに従ってグラフィックやテキスト全体を一行ずつ加工すること。

彫刻モードでは、盛り上がった線の根元に斜めの面を彫って強度を高めるグラデーション彫刻が可能で、印鑑の作成やゴム版の印刷に適している。スキャニング・モードでは、点の濃さで色の濃さを表現するハーフトーン画像を作成でき、モノクロ写真のような仕上がりになる。

この彫刻機は、織物や皮革の裁断や彫刻、手工芸品や看板などの製作に使用できる。

素材の多様性

竹、木、アクリル、プラスチック、皮革、ツートーンプレート、織物、紙、ゴムなどの一般的な非金属材料に適しています。

高い加工品質

0.025mmの分解能で、滑らかな切断線、ギザギザのないエッジ、小さな隙間、正確なカーブフィッティングを提供します。彫刻やスキャンの際、ビットマップ画像や細かいメッシュを正確に出力することができます。彫刻またはスキャンされた画像や写真は、輸入されたレーザー彫刻機で作成されたものと競合することができます。

使いやすさ

この彫刻機には、当社が開発したACE Art Engravingソフトウェアが付属しており、ユーザーフレンドリーで、中国語版と英語版の両方が利用可能です。また、Photoshop、CorelDraw、Word、AutoCADなどの様々なWindowsベースのアプリケーションからファイルを直接編集・出力するためのプリントドライバーシステムをインストールすることもできます。

独創的な構造

自動リフトテーブルを装備し、厚さ250mmまでのワークの加工が可能。

マシンケースの前部と後部が連結されているため、Y方向への材料供給が無制限に可能で、処理面積を拡大できる。

作業台はフレキシブルに構成され、さまざまな加工方法や材料に応じて調整できる。

優れた労働環境

クリーンで騒音が少なく、廃棄物を最小限に抑えることができるため、コストを削減できる。

1.4.主な技術パラメーター

| モデル | D80M | D80RF |

| 作業面 (mm) | 800*500*250(x*y*z) | |

| ワークテーブルのZ軸移動 | 0-250(mm) | |

| 動作モード | 彫刻/スキャニング/カッティング | |

| スキャン速度(mm/s) | 0~800mm/sまで調整可能 | |

| 切削速度(mm/s) | 0~3800mm/sまで調整可能 | |

| スロープ彫刻 | 360°スロープ、スロープサイズは自由に調整可能 | |

| カラー・マーキング | 最大256層の色分離カッティング、異なる色は異なる速度、エネルギーレベル、シーケンス、および他のパラメータを制御することができます。 | |

| レーザービームの品質 | 国産レーザー:1.4±0.3、輸入レーザー:1.2±0.2 | |

| レーザースポット径 | 国産レーザー:6±2mm、輸入レーザー:4±1mm | |

| 決議 | 10000dpi | |

| 位置決め精度 (mm) | 0.025 mm | |

| 使用電圧 (V) | 220V 50HZ | |

| 総合力 | 800W | |

| 寸法(mm) | 1250*1120*1060 | |

| 正味重量(kg) | 140キロ | |

| レーザー装置 | 40W CO2ガラスレーザー/30W輸入無線周波数パッケージ メタル・レーザー | |

| 光学システム | アメリカから輸入された光学部品は、赤色光位置決めシステムで正確に位置決めされている。 | |

| オペレーティングシステム | Windows98/2000/XP | |

| 対応言語 | 中国語と英語の切り替えはシームレスで、顧客の要求に応じて多言語のインターフェース・オプションも利用できる。 | |

| インターフェース・ソフトウェア | 正天純正の専用ドローイングソフト、AutoCad、CorelDraw、Photoshop、CAXAなど。 | |

| ソフトウェアの特徴 | 正真正銘のZhengtianドライバは、ユニークなインテリジェント予測アルゴリズムと改良された制御アルゴリズムを使用しています。Windowsプラットフォームに基づき、このドライバは様々な機能を提供し、デバイスを標準的なWindowsプリンタとして扱います。Word、Coreldraw、Photoshop、Autocad、CAXAなどの様々なレイアウトソフトウェアから直接出力でき、より便利に使用できます。独自開発のパス最適化システムにより、処理効率が30%-50%向上します。 | |

| 制御モード | 組込みモーションコントロールプラットフォームは、広大なストレージシステムを備え、同時に99個のファイルを保存することができ、高速データ処理を実現します。迅速な処理と出力を保証し、人間と機械の対話機能を提供し、コントロールパネルインターフェースから直接パラメータ設定操作が可能です。 | |

| 主な特徴 | 自動高さ調整プラットフォーム機能、円筒彫刻および切断機能。 | |

| 安全保護システム | 強制水冷保護システム、水温安全制御システム、温度制御自動警報システム、作業キャビン開放時自動一時停止機能、密閉光路運転モード。 | |

| デバイス・インターフェース | USB伝送により、1対多、多対1の制御が可能。ローカルエリアネットワーク出力に対応し、オフラインでの使用も可能。 | |

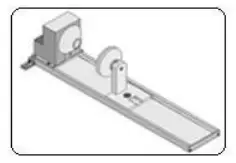

| ロータリーアタッチメント(オプション) | クランプ 直径8ミリから150ミリまでのシリンダー。 | |

完全な作業システムは、レーザー彫刻機の本体、レーザー、水ポンプ、水タンク、空気ポンプ、遠心ファン、排気管、排気ファンまたは空気清浄機、通信ケーブルなどで構成されています。仕事の必要性に従って、ユーザーは彼らの自身のコンピュータ、プリンター、走査器、等を形成する。

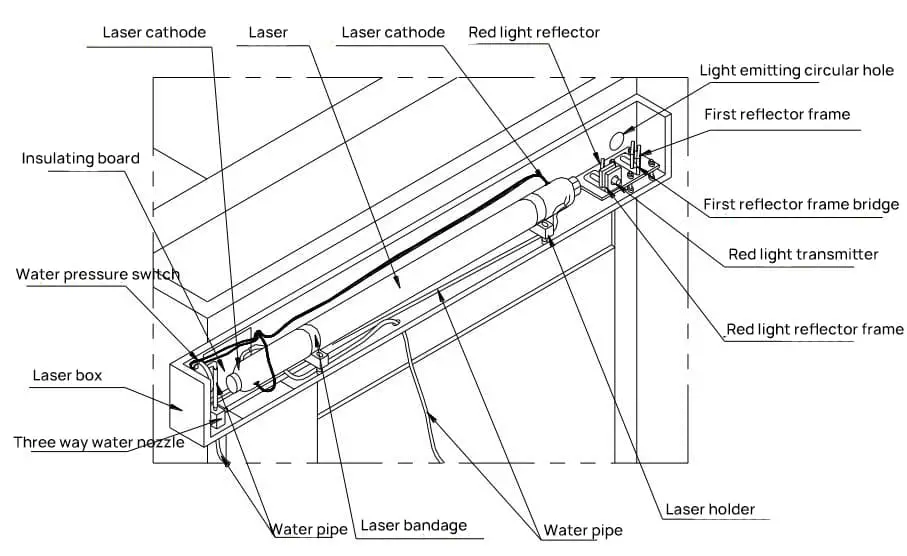

輸送の安全を確保するため、レーザーは別々に梱包されている。したがって、図 2-1 に示すように、まずレーザーを取り付ける必要がある。

ステップ1:本体背面のレーザーボックスを開け、レーザー管を取り出す。

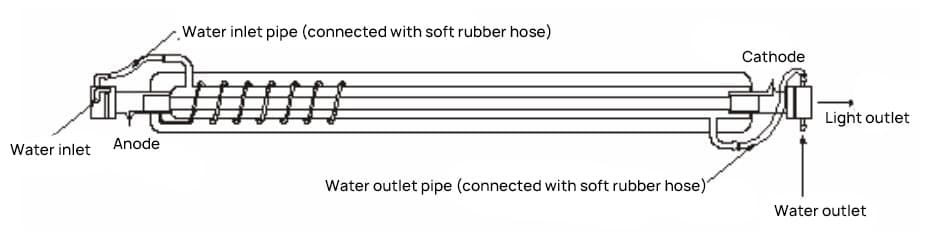

光を放出するレーザーの端はマイナス極で、マイナス端には円形の穴が開いている。プラス端は固体で、レーザー内の螺旋状の戻り空気チューブはプラス端にあることが多い(図2-2のように)。

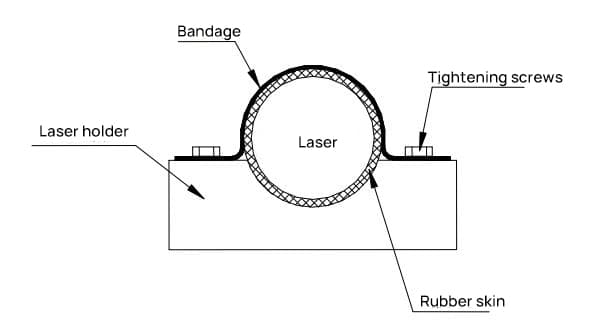

ステップ2:レーザーをレーザーボックスのレーザーシートに固定する。

まず、レーザー・ストラップの片側をレーザー・シートにM4ネジで固定し(注:最初は締めないでください)、レーザーの適当な位置にクレープ紙で緑色のゴムを巻き、緑色のゴムで巻いた部分をレーザー・シートに置き、ストラップの両側のネジを締めて、レーザーをレーザー・シートに固定します(注:締めた後、レーザーは動くことができず、ストラップはすでにネジのガスケットに触れていますが、レーザーが壊れないように力を入れすぎないようにしてください)。図 2-3 に示すように。

ステップ3レーザーの外部配線。

レーザーのプラス線とマイナス線を接続する(光を発するレーザーの端はマイナス極、プラス端は固体、マイナス端には円形の穴があり、レーザー内の螺旋状の戻り空気チューブはプラス端にあることが多い)。

プラス極を赤の高圧線に、マイナス極を黄色のマイナス線に接続する。方法は、レーザーのタングステン棒に電線の金属線を巻きつけ、保護ゴムチューブを装着し、露出した導電部を完全に水没させるために703接着剤を注入する(図2-4のように)。

注:高電圧を適切に絶縁しないと危険です。

ステップ 4:インレットパイプとアウトレットパイプを、それぞれ柔らかいゴムホースでレーザー水のインレットとアウトレットに接続する(図2-2の通り)。

レーザーチューブを少し回転させ、アウトレットパイプの垂直高さがインレットパイプより低くなるように位置を調整する。その後、レーザーシートの固定ネジを締めます。

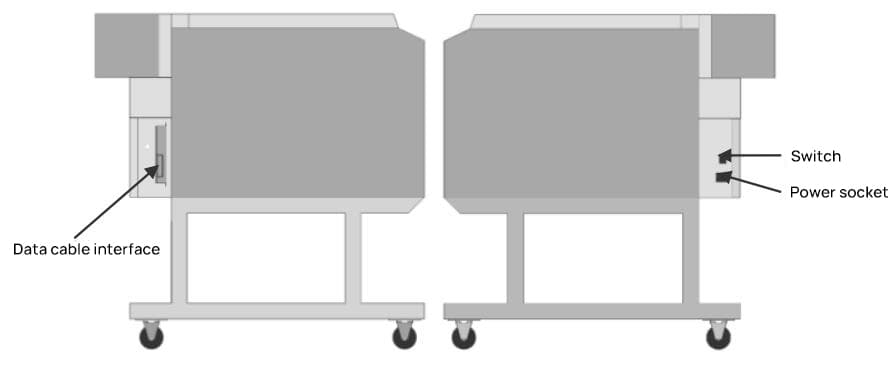

彫刻機の筐体の右側には、電源ソケット、データ・インターフェース、電源スイッチ(図 2-5 に示す)があります。

ステップ1:電源コードを220V/50HzのAC電源に接続し、本機に電気を供給します。

ステップ2:彫刻機にデータを送信するために、データケーブルの一端を彫刻機のデータインターフェースに、もう一端をコンピューターに接続する。

注:冷却水システムが適切に設定されるまで、彫刻機の電源を入れないでください。

ガラス管レーザーは動作中に熱を発生します。冷却が間に合わなければ、レーザーは破裂し損傷する可能性があり、冷却水はレーザーの正常な発光に影響を与える可能性があります。したがって、良好な水循環を維持することは、彫刻機の動作中に非常に重要です。

注:レーザー彫刻機を操作する前に、冷却水の循環をオンにする必要があります。

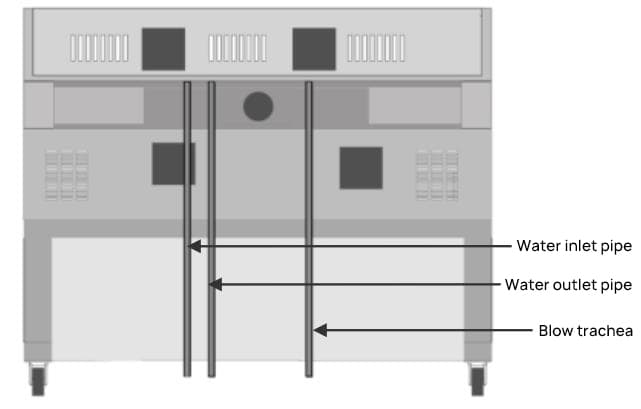

冷却水の接続方法は以下の通り:

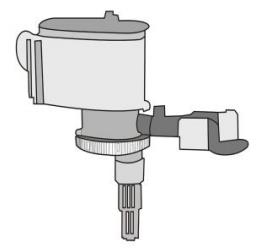

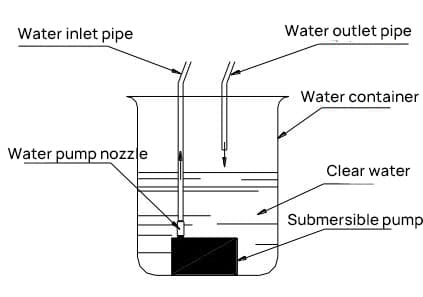

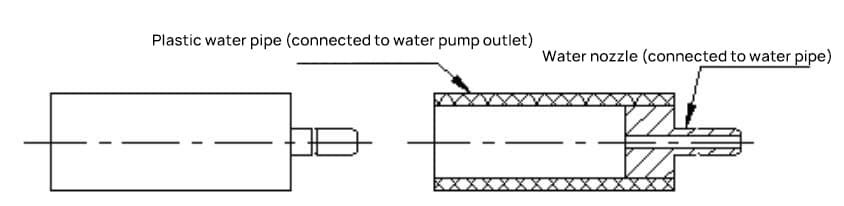

ステップ 1: ウォーターポンプパッケージには、ウォーターノズルが含まれています(図 2-8 のとおり)。

プラスチック製ウォーターチューブの一端をウォーターノズルに取り付け、お湯の中に入れます。プラスチックチューブが少し膨らんだら、それをポンプの吐水口に差し込み、ポンプの吐水口と機械の吸水口をつなぐ役割を果たす。

ステップ2:5リットル以上の容器にきれいな水を入れ、その中にウォーターポンプを入れる。

ステップ3:レーザーボックスの外にある「水入口パイプ」を水ポンプの水ノズルに接続し、もう一方の「水出口パイプ」を直接水容器に入れる。(入水管はレーザーボックス内の三方活水ノズルから接続する)。

ステップ4:ウォーターポンプの電源を入れ、冷却水の循環を観察する。冷却水の循環が正常かどうかは、次のようにして判断できる:ウォーターポンプに接続されていない容器のウォーターパイプを手に取る。

水の流れがスムーズで安定していれば、冷却水システムが正常に機能していることを意味します。水の流れがなかったり、流れがスムーズでない場合は、水パイプや水ポンプが損傷していないか、水パイプが正しく接続されているかどうかを確認してください。

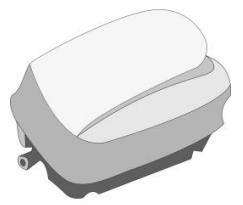

2.4.1.エアポンプの接続

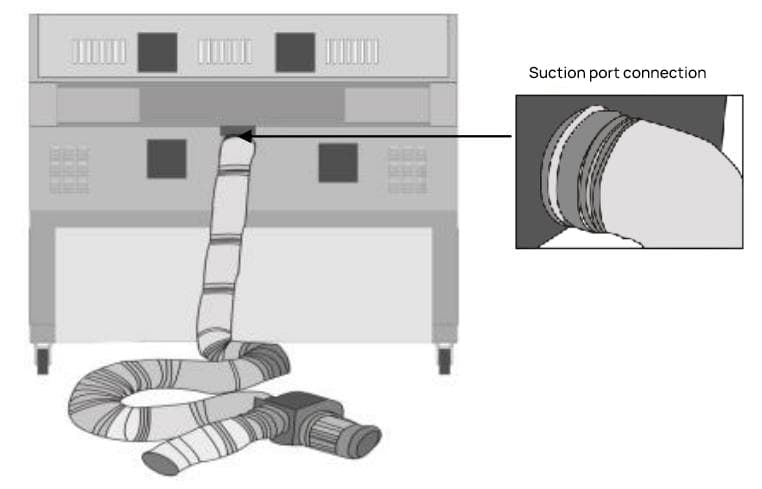

彫刻機背面の送風パイプ(図2-6参照)をエアーポンプに差し込みます。エアーポンプの電源を入れた後、彫刻機の吹き出し口(図2-6参照)を、エアーポンプに差し込みます。 レーザーヘッド が働き始めるだろう。

加工中の被加工材にエアーを吹き付けることで、表面を素早く冷却するだけでなく、加工中に発生した切り屑を吹き飛ばし、加工品質を確保します。

2.4.2.除塵システム

Dシリーズ彫刻機は後方排気を採用しています。加工時に発生する排ガスを排出します。 非金属 材料

まず、図2-9に示すように、筐体背面に背面排気ボックスを固定し、排気口に排気管を接続し、三方チューブを通して排気ファンまたは空気清浄機を接続する:

レーザー彫刻機は精密な光学機器であり、光路調整に対する要求は高い。各レンズの中心からレーザーが照射されないと、彫刻結果に影響します。

そのため、レーザー彫刻機の設置時および使用時の光路調整は非常に重要です。以下の点に注意してください。 光の道:

レーザーは目に見えないので、やけどをしないように、光路に体を入れないでください。光路を調整する際は、囲いで体を遮り、光が届かない場所に立つようにしてください。

光路を調整する前に、外部配線を接続し、冷却水を取り付け、ほこりを除去する必要があります。 換気システムまた、マシンが十分に接地されていることを確認してください。冷却水の循環が悪いときは、光路を調整しないでください。

2.5.1.レーザービーム入射位置の決定

光路を調整する場合、まずレーザービームの入射点を決める:

ステップ1:電流計の電流をゼロにし、「High Voltage Emission」ボタンを押し、次に「Manual Emission」ボタンを押し、出力電流がポリエステルフィルムを2秒で貫通できる小さな電流(4ミリアンペア程度)になるように調整し、「Manual Emission」を解除する。

ステップ2:位置決めに使う透明なポリエステルフィルムを取り出し、レンズの前に被せる(注意:レーザーがフィルムを焼いたときに溶けた物質でレンズが汚染されるのを避けるため、フィルムはレンズに近づけすぎないようにする)。

レーザー光線がフィルムに丸い穴を開ける位置は、レンズの入射点に対応する(2つの丸い穴がフィルムに開けられることもあり、小さい方の穴はレンズで反射した光線によって開けられる。)

2枚の反射鏡が離れている場合、まず2枚の鏡の間の光路の方向を見つける必要があります。具体的な方法としては、2枚のミラーの間の光路にポリエステルフィルムを挿入し、前のミラーに近い位置から次のミラーに移動し、近くから遠くへの光路を見つけ、ポリエステルフィルムが一定距離移動するたびに「手動発光」ボタンを押して持ち上げ、それぞれのレーザーがポリエステルフィルムに当たるようにして、2枚のミラーの間の光路の方向を見つける。

注:光路を調整する前に、まずレーザーの発光点と第一反射鏡ホルダーの中心がほぼ同じ水平高さにあることを確認し、第一反射鏡の反射光がレーザーボックスの光孔から射出できるようにし、同時に第一反射鏡と第二反射鏡の中心が同じ水平高さにあることを確認する必要があります。

両者が同じ水平高さにないことが判明した場合は、第1反射ミラーホルダーブリッジとレーザーの高さを調整する必要がある。

2.5.2.光路調整の原理

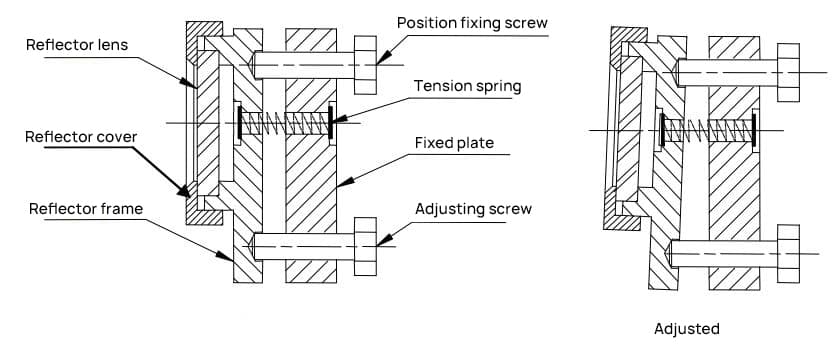

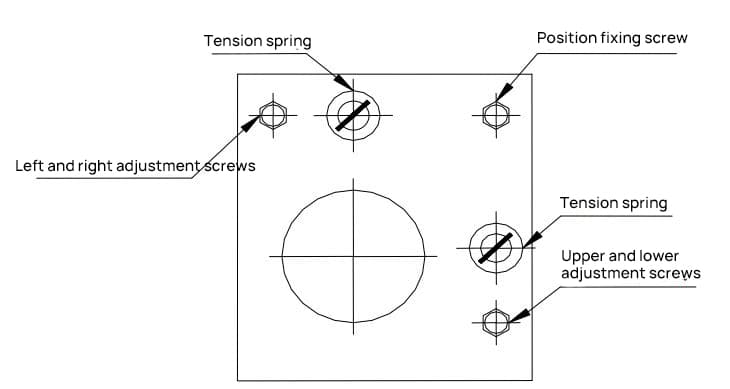

光路の調整は主にミラーの偏向角を調整することで行う。第1ミラーホルダーと第2ミラーホルダーの裏側に3本のネジがあり、このネジの伸縮によってミラーの角度が決まる。具体的な原理を図2-10、図2-11に示す:

前のミラーブラケットの左右調整ネジを調整すると、位置固定ネジと上下調整ネジで形成される垂直軸を中心にブラケットが回転し、後続のミラーの入射点が左右に移動する。

上下調整ネジを調整すると、位置固定ネジと左右調整ネジで形成される水平軸を中心にミラーが回転し、隣のミラーの入射点が上下します。

位置固定ネジを調整すると、左右調整ネジと上下調整ネジで形成される斜めの軸を中心にミラーが回転し、次のミラーの入射点が左右・上下両方向に同時に移動する。

本機のサイズが大きく、前後のミラー間の光路が長いため、光路を調整する際には、ミラーにある3つの調整ネジを微調整する必要がある。

2.5.3.光路調整方法

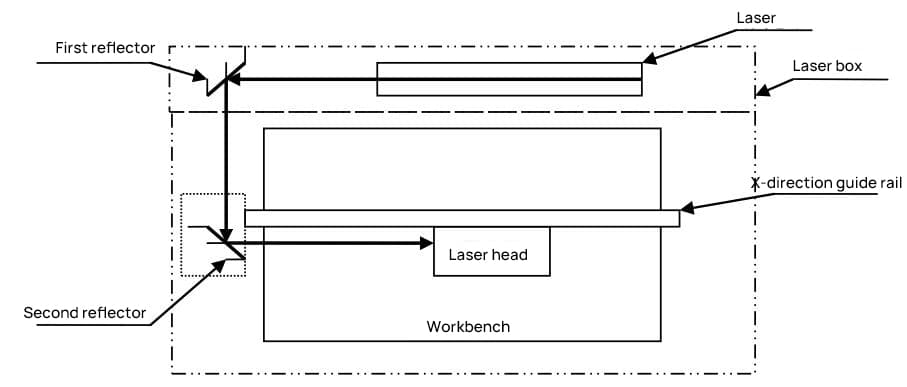

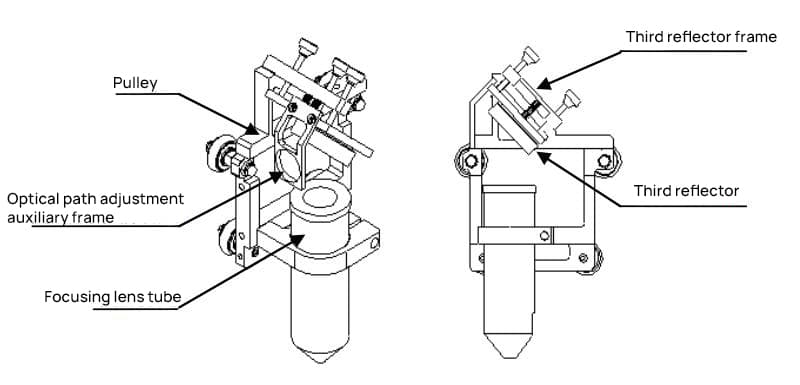

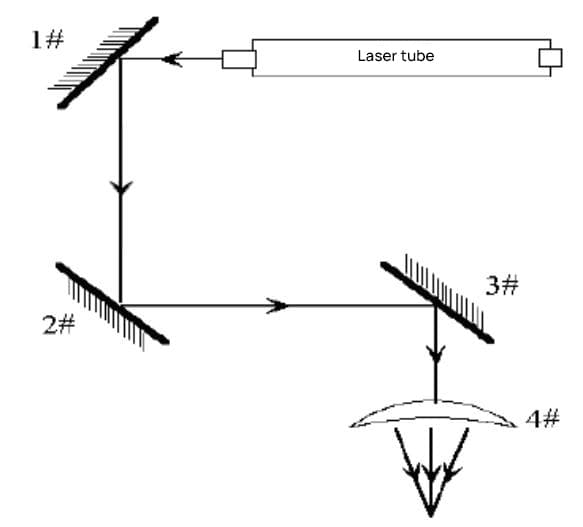

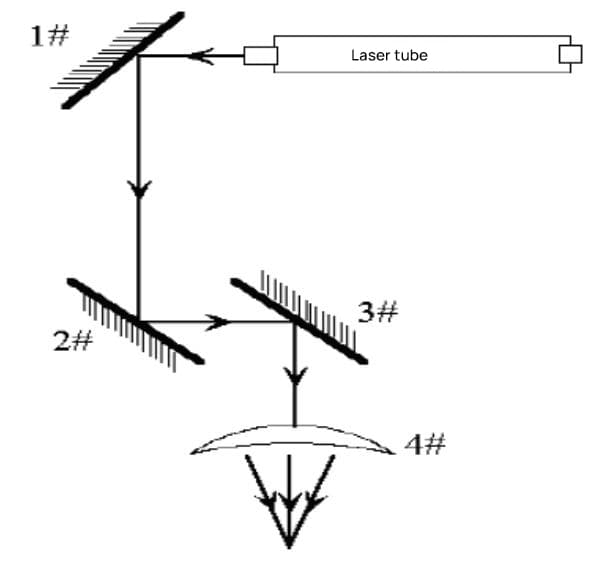

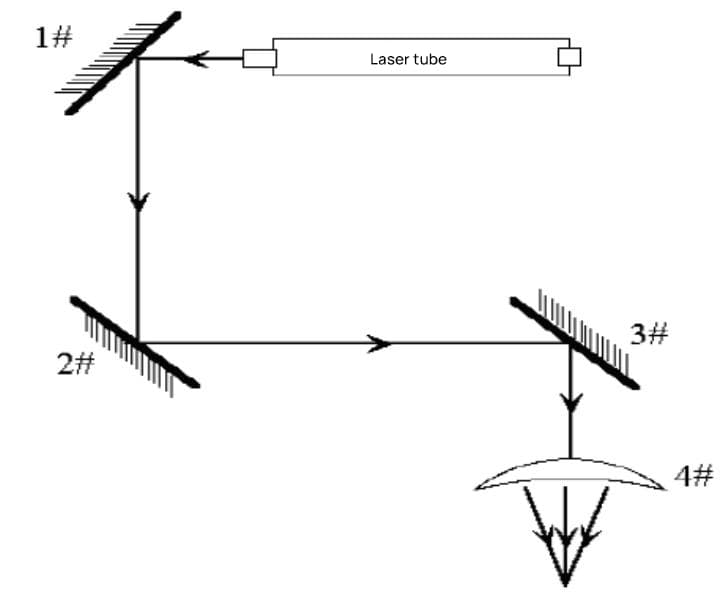

機械の光路とレーザーヘッドの構造を図2-12と2-13に示す:

光路を調整する場合、まず各ミラーを水平面に対してほぼ垂直になるように調整し、X方向に対して45°の角度を保ちます。このとき、ミラーブラケットとブラケット固定プレートの間にある3本の調整ネジの長さがほぼ同じになるようにします。

ステップ1:まず、レーザー管から照射される光ビームがミラー#1の中心に当たるように調整します(方法は2.5.1を参照)。

ステップ2:ミラー#2の光路調整ブラケットに両面テープ(または印をつけるもの)を貼り、クロスビームをレーザー管に最も近い位置に移動させ、スポット照射(適切な光量に調整)し、印をつける(注:レーザー照射による人体への危害を防ぐため、まず厚紙でおおよその光点の位置を試し、調整する)。

ステップ3:クロスビームをレーザー管から最も遠い位置に徐々に移動させ、スポットシュートし、印をつける。

ステップ4:2つのマークが一致しない場合は、ミラー#1を調整して2つのマークの中心を合わせます。

ステップ5:2つのマークの中心が完全に重なるまで、ステップ2から4を繰り返す。

ステップ6:ミラー#3の前に両面テープ(または他の印をつける材料)を貼り付け、トロリー(レーザーヘッド)をミラー#2に最も近い位置に移動させ、スポット照射(適切な光量にコントロール)し、印をつける。

ステップ7:徐々にトロリー(レーザーヘッド)をミラー#2から最も遠い位置に移動させ、スポット照射(怪我を防ぐため、最初に厚紙でおおよその照射位置を確認することが望ましい)し、印をつける。

ステップ8:2つのマークが一致しない場合は、ミラー#2を調整して2つのマークの中心を合わせます。

ステップ9:2つのマークの中心が完全に重なるまで、ステップ6から8を繰り返す。

ステップ10:ミラー#3下のフォーカシングレンズ鏡筒の光の入射点に両面テープを貼り、スポット撮影し、印をつける。中央にあれば合格。

ステップ11:下図のように、レーザーが入光点の中心に落ちない場合:

上下のずれ:レーザー管の上下のみ可能。

水平方向のずれ:レーザーチューブは内側または外側にのみ調整できます。

この場合、着地点は上方かつ外側にある。したがって、レーザーチューブを下ろし、最初のステップからやり直さなければならない。

注:上記の作業は、専門的な訓練を受けたオペレーターが行わなければならない。

効果的な彫刻には、小さなレーザースポットと集中した出力が必要です。この2つの条件があって初めて、彫刻の精度と深さを確保することができる。レーザービームが最初にレーザーから照射されるとき、その直径は約3ミリメートルで、出力密度は低く、彫刻することはできません。

集光レンズで集光された後の焦点位置のビームは、直径が0.1ミリ程度と細くなり、彫刻に最適な位置となる。したがって、彫刻する面を集光レンズの焦点位置に固定することが、彫刻を成功させるための前提条件となる。

2.6.1.シンプルなフォーカシング

フォーカシングレンズはフォーカシングレンズチューブ内に取り付けられます。ペン型レーザーヘッドクランプのロックネジを緩めると、集光レンズチューブはクランプ内で上下に動くことができます(図2-14参照)。焦点面は集光レンズ・チューブの下端から8mm下にある。機械の付属品には、焦点面を決めるための厚さ8mmのアクリル製集光ブロックが含まれています。

焦点距離を調整するときは、加工する材料を作業台の上に置き、材料の表面に集光ブロックを置きます。ペン型レーザーヘッドクランプのロックネジを緩め、集光レンズチューブを上下に動かし、レンズチューブの底面がガラスブロックに触れるようにします。この時点で、加工する材料の表面は焦点面上にある。必要に応じて焦点の高さを調整し、ロックネジを締めます。

2.6.2.複合フォーカシング

焦点距離はフォーカシングレンズによって決まり、フォーカシングレンズによって焦点距離が微妙に異なる場合があります。そのため、新しいフォーカシングレンズに交換した場合は、フォーカシング鏡筒の位置を以下のように再調整する必要があります:

ステップ1高電圧スイッチ」を押し、「手動発光」ボタンを押し、レーザー出力電流を約5ミリアンペアに調整し、「手動発光」ボタンを持ち上げる。

ステップ2フォーカルポイントを見つける。

1) アクリルガラスを傾けて作業台の上に置き、その側面が作業台の表面に対して約50~60度の角度になるようにする。

2) コントロールパネルの移動ボタンを使って、フォーカスレンズをアクリルガラスの上の適切な位置に移動させる。

3) 「手動発光」ボタンを押し、集光レンズをX方向に動かし、レーザーが透明アクリルガラスに両端が太く中央が細い線を描くようにする。次に「手動発光」ボタンを持ち上げる。線上の最も細い点が焦点の位置である。

ステップ3透明アクリルガラスの一番薄いところから、フォーカシングレンズチューブの底面までの距離を測ります。この距離は、後で彫刻する際に、集光レンズの焦点の高さを調整するための基準値として使用することができます。

電源スイッチを入れ、冷却水の循環が良好であることを確認してから、「高電圧スイッチ」と「手動発光」ボタンを押し、コントロールパネルの電流調整ノブを回して出力電流を調整します。この時点でレーザーは発光している。

警告レーザーは目に見えない光を発しますので、火傷を防ぐために光路に手を差し込まないようご注意ください。光路に位置決め用ポリエステルフィルムを挿入して、発光の有無を確認することができます。

電圧

外部電圧は220V/50Hzの標準電圧を使用してください。電圧の高低や不安定さは彫刻機の動作に影響を及ぼします。一般的な問題としては、データ伝送エラー、不安定な電圧、不安定な電圧などがあります。 レーザー出力レーザーの寿命が短くなるなど。電源電圧に問題がある場合は、電圧安定器を設置する必要があります。

温度

循環水が正常に作動するためには、周囲温度を10℃~35℃に保つ必要があります。室温が高い場合や彫刻時間が長い場合は、循環水の温度を監視することに注意してください。水温が高いと冷却効果が弱くなり、レーザーの正常な発光に影響を与えます。必要に応じて、容器内の循環水の量を増やし、頻繁に水を交換してください。

湿度

彫刻機内部には高電圧環境が存在し、湿度が高いと高電圧の発火を引き起こしやすく、非常に危険であるため、湿度の高すぎる環境での彫刻は厳禁であり、彫刻機ケース内部は乾燥した状態に保つ必要がある。

また、乾燥しすぎた環境やエアコンは、マシンケースの表面に静電気を蓄積させやすく、データ伝送エラーの原因となるため、これも避けるべきである。特に電源にアース線がない場合は、第2章で紹介した方法に従ってアースする必要がある。

水

冷却水は彫刻機にとって非常に重要です。水道水の硬度が高すぎる場合は、スケールの沈着がレーザーをブロックするのを防ぐため、純水に交換する必要がある。循環水も清潔に保つ必要がある。

清潔さ

プラスチック、革、ゴムを加工すると、腐食性の酸が沈殿し、レンズのコーティングを破壊するだけでなく、回路基板に修復不可能な損傷を与える。そのため、彫り残しは毎日清掃し、錆びやすい部分はすべて機械油で拭く必要がある。

換気と除塵システムに支障がないことを確認することも重要である。吸引口、排気管、排気ファンを定期的に分解・清掃し、加工廃ガスや粉塵をスムーズに排気できるようにする。

コントロールパネルは機械の前面右側にあり、電流の調整、手動発光、彫刻機のXとYの動きの手動制御を担当する。図 3-1 に示す:

コントロールパネル上の各コンポーネントの機能は以下の通り:

RSTボタン:ソフトリセット・ボタン。押すと、現在の処理ファイルはキャンセルされ、デバイスは右上の開始位置にリセットされます。

↑ボタン:メニュー選択ボタン。液晶画面のメニュー選択に使用。

ライト/↓ボタン:マルチファンクションボタン。メニューダウン選択ボタン。画面に「光路調整(オン)」と表示されているときは、このボタンで光路切替を操作します。このボタンを押すとレーザーが発光します。OK "ボタンと "Esc "ボタンを押すと、作業台の昇降を制御します。

OKボタン:光路の状態を変更する;次のレベルのメニューに入る;変更を確認し保存する;メモリにデータを保存した後、このボタンを押すと、メモリに保存したデータの出力を繰り返すことができる。

Escボタン:現在のメニューを終了し、前のメニューに戻ります。

レーザーヘッド位置決めボタン:上、下、左、右の方向ボタンからなる。オフライン作業モード(コンピューターが彫刻機にデータを送信していない場合)では、これらのボタンのいずれかを押すと、レーザーヘッドが矢印で示された方向に移動します。

Fボタン:位置決めボタン。押すと右上のランプが点灯し、カートの現在位置座標が処理原点に設定されます。

アップボタン:このボタンを押すと作業台面が上昇します。

ダウンボタン:このボタンを押すと作業台面が下がります。

電流調整ノブ:出力電流を調整するノブで、右に回すと大きく、左に回すと小さくなります。高電圧スイッチ」と「手動光出力」を同時に押すと、電流計で出力電流の大きさを見ることができます。(注:調整の際は、加工材を焦がさないように、まず集光レンズを加工材から離してください)

高電圧スイッチ:このスイッチを押した後、レーザー電源は、コマンドに従ってレーザーに高電圧を供給します。そうでなければ、レーザーは発光しません。

手動光出力:高電圧スイッチ "を押した後、このスイッチをもう一度押すと、レーザーは "出力電流 "で示される電流の大きさに応じて連続的に発光します。

"!"ボタン:ハードリセット・ボタン。このボタンを押すとデバイスが再起動し、データインターフェースが再接続され、起動後の初期状態に戻ります。

電流計:電流計の読みは、彫刻機の実際の出力電流であり、レーザーの出力パワーに関連しています。彫刻機の電流は調整できます。

液晶ディスプレイ:起動時および自己点検時、ディスプレイ画面に以下のオプションが表示される:

OKボタンを押して光路の状態を変更します。

上向き矢印キーを使用して、メニューをナビゲートします。OKボタンを押すと、光路調整モードに切り替わり、ディスプレイが表示されます:

この時点で、光/下向き矢印キーを押して、手動でレーザービームを生成し、光路と焦点を調整するために使用することができます。

彫刻機が作動しているとき、ディスプレイにはこう表示されます:

これはファイルの処理に要する時間に相当する。

この間、BUSYインジケーターの赤ランプが点灯します。一時停止ボタンを押すとブザーが鳴り、赤ランプが点滅します。

ステップ1:レーザーを設置し、冷却水と粉塵排気システムを接続する。 (詳細はセクション2.1、2.3、2.4を参照)。水ポンプ、空気ポンプ、排気ファン、または空気清浄機をオンにし、冷却水の循環が正しく機能しているか確認してください。注意:レーザーの損傷を防ぐため、冷却水の循環が正しく機能していない場合、マシンを使用することは固く禁じられています。

ステップ2:電源コード、プリント線、アース線の接続 (詳細は2.2項を参照)。彫刻機とコンピュータの両方の電源を入れる前に、彫刻機の電源コード、印刷線、アース線が正しく接続されていることを確認してください。

ステップ3:光路を調整する。 レーザー彫刻機は精密光学機器であるため、光路調整に高い精度が要求されます。もしレーザーが各ミラーの中心に当たらなければ、彫刻の品質に影響します。ユーザーは、各操作の前に必ず光路が正しく機能しているかどうかを確認することをお勧めします(2.5項の操作方法を参照)。注:光路の調整は、専門的な訓練を受けたオペレーターのみが行ってください。

ステップ4:プリントドライバー、USBドングルドライバー、ACEソフトウェアのインストール (ACEソフトウェアマニュアルおよびプリンタドライバシステムユーザーマニュアル参照)。

ステップ5:グラフィック編集。 彫刻ソフトウェアACEを使用して、内容と彫刻を配置します。また、あらかじめ用意した*.Bmpや*.PltファイルをACEソフトウェアに取り込むこともできます(具体的な操作方法はACEソフトウェアのマニュアルをご覧ください)。

ステップ6:ポジショニングの処理 レイアウトが完成したら、材料を配置する前に加工位置を決める必要があります。加工位置決めの方法は以下の通りです:加工する材料を取り除き、作業台の上に紙を置き、完成したレイアウトに基づいてACEソフトウェアの「位置決め枠」アイコンをクリックします。すると、彫刻機が紙の上に位置決めフレームを描きます(注意:この時、小さな電流を使用してください。具体的な操作方法については、ACEソフトウェアのマニュアルを参照してください)。

ステップ7:処理パラメータを決定する。 パラメータには、加工間隔、加工速度、加工電流がある。加工間隔とは、彫刻やスキャニングの際に、ドットマトリクスを一列ずつ出力するか、間隔をあけて出力するかを意味し、加工速度とは、クロスビームとキャリッジの移動速度を意味し、加工電流とは、レーザーの電流を意味する。

加工方法、材質、彫刻深さ、切断深さが異なれば、必要なパラメーターも異なる。これらは 材料特性 と加工前に必要な条件を確認し、実験が必要な場合が多いです。レーザーを長期間使用した場合、出力が低下しますので、適宜出力電流を上げてください。

インターバルとスピードはソフトウェアで設定し、電流を調整するには2つの方法がある:

コントロールパネルで直接調整します。高圧スイッチ」を押した後、「手動発光」を押し、電流調整つまみを回して電流を調整します。この時電流計に表示される電流が最大出力電流です。

この方法は、各加工の前に最大電流を調整するために使用する(注:損傷を防ぐため、電流を調整する前に加工材料を取り除いてください)。

ソフトウェアで調整する。異なる処理オブジェクトは、ソフトウェアで異なる処理方法に設定することができ、異なる処理方法は、異なるパワーレベルを設定することができます。

パワー・パーセンテージは、電流を制御するためにパワー・レベルで定義することができます(具体的な操作については、ACE ソフトウェアのマニュアルを参照してください)。処理中に実際に出力される電流は、手動で調整した電流に各処理方法のパワー・パーセンテージを掛けたものです。

出力パワーをコントロールするもう一つの方法は、画像編集時にラインを異なる色に設定することであり、出力パーセンテージは色によって決定される(具体的な操作については、ACEソフトウェアのマニュアルを参照)。

ステップ8:ワーク素材の配置とフォーカシング

手動排出」が押されていないことを確認し、位置決めフレーム内の被加工材を白い紙の上に置きます。処理面から排気フード下面までの距離が8mmになるように、キャリッジリフトテーブルの高さを調整します。この時、被処理面は集光レンズの焦点面上に位置します(詳細は2.6項参照)。

ステップ9 データ出力処理

被加工材をセットした後、コンピュータでデータを生成・出力すると、彫刻機が加工を開始します(具体的な操作方法については、ACEソフトウェアのユーザーマニュアルを参照してください)。

注:データを出力する前に、「高電圧スイッチ」が押されていることを確認し、「手動発光」は押さないでください。

ステップ10:処理の完了

処理が完了すると、音声プロンプトが表示されます。加工中、冷却水の循環に異常がある場合、冷却水の循環が正常に戻るまで加工は自動的に停止します。加工終了後は、必ず作業台を清掃し、彫刻機を清潔に保ってください。

4.1. 機械構造

4.2.1.レーザー

家庭用CO2 レーザー、輸入された高周波レーザーも構成できる。

4.2.2.光路システム

反射ミラー3枚と集光レンズ1枚を含む。レーザーによって生成された光はミラーで反射され、集光レンズに当たり、集光レンズによって使用可能なビームに集光される。1番目の反射ミラーはレーザーボックス内にあり、2番目のミラーはクロスビームと共にY方向に移動可能で、3番目のミラーと集光レンズはいずれもレーザーヘッド内にある(図4-1)。

4.2.3.レーザー電源

レーザー電源は、彫刻機ケーシングの背面下部に取り付けられており(図4-1)、AC220V電源をレーザーが必要とする高電圧に変換する。電源はレーザーの出力に応じて設定する必要がある。

4.3.1.メインボード

メインボードは、彫刻機のケーシングの右側に取り付けられています。レーザー彫刻機の主な制御部品として、コンピュータから受信したデータを解析・変換し、レーザー彫刻機にデータを送信することで、ソフトウェアで編集した内容に従って加工を完了します。(電気接続図は付録3を参照)

4.3.2.ボトムボード

底板は主基板の隣に設置される。その主な機能は、モーターを駆動し、主基板に作動電流を供給し、各部品の作動状態を主基板に伝達し、主基板が機械の作動を制御できるようにすることである。(電気接続図は付録3を参照)

4.3.3.コントロールパネル

具体的な使用方法と機能の詳細については、セクション 3.2 を参照してください。

作業台は、フレキシブルな構成と自動高さ調節が可能です。加工方法と材料に応じて、さまざまなテーブル設定を選択できます。

フラットテーブル - ゴム板製造やその他の一般的な材料加工に適しています。

ナイフストリップテーブル - アクリルカットなどの用途に適しています(オプション)。

ハニカムテーブル - 織物、皮革、その他の素材の裁断に適しています(オプション)。

加工中は、素材を直接作業台に置く。軽い素材や熱変形しやすい素材は、重りで端を押さえたり、両面テープで作業台に貼り付けたりする。特定のニーズに応じて、特注の固定具を使用することもできる。

4.5.1.水循環システム(国内管球式レーザに適用)

水循環システムには、入口パイプと出口パイプ、水中ポンプが含まれる。その チューブレーザー 運転中に加熱される。

速やかに冷却しないと、レーザーが破裂して破損する恐れがある。したがって、チューブレーザーを搭載した彫刻機は、運転中に良好な水循環を確保する必要があります。これは、チューブレーザー彫刻機を使用する際に非常に重要であり、特別な注意を払う必要があります。

このシリーズのレーザー彫刻機は、水不足警報装置を備えています。レーザーの中の冷却水の循環が異常なら、彫版機械は警報を上げ、冷却水の循環が元通りになるまで働くことを停止する。

4.5.2.粉塵排出と換気システム

除塵・換気システムには、エアポンプ、送風パイプ、空気清浄機(または排気ファン)、排気パイプが含まれる。送風することで、加工面を素早く冷却するだけでなく、加工中に発生するホコリなどのゴミを吹き飛ばし、加工品質を確保します。

非金属材料の多くはレーザー加工時に刺激ガスが発生するため、空気清浄機(または排気ファン)によるガス抜きが必要です。このシリーズのレーザー彫刻機では、背面排気方式を採用しています(注:空気清浄機は別途購入が必要なオプション品で、この彫刻機には排気ファンのみが付属しています)。

ロータリーアタッチメントは、主に円筒形状の加工に使用するオプションアクセサリーです。二次元加工の枠を超え、ペン立てやトロフィーなどの加工が可能となり、ユーザーの加工の幅を大きく広げます。

ロータリーアタッチメントには、大、小、3本爪の3種類がある:

直径5~20mmのシリンダーを保持可能

直径8~100mmのシリンダーを保持可能

直径160~260mmのシリンダーを保持可能

1.本製品は、光学、機械、電子を統合した高度な技術です。お客様の安全と装置の正常な機能を確保するため、彫刻機の裏蓋を勝手に開けたり、内部構造を改造したりしないでください。

2.彫刻機は平らな場所に置き、傾かないように安定させてください。彫刻機を移動するときは、衝突しないように注意してください。

3.換気扇や空気清浄機の換気パイプを屋外に接続し、換気をよくする。

4.彫刻機の内部を清潔に保ち、乾燥させることに注意してください。ほこりや湿気の蓄積は機械の寿命を著しく縮めます。過度に湿度の高い環境(相対湿度は80%未満でなければならない)での使用は避け、機械の内部への水の侵入や湿気の暴露を防いでください。

5.使用前に、冷却水、データケーブル、電源ラインを点検してください。レーザーの焼損を防ぐため、冷却水なしで使用することは厳禁です。冷却水は清潔で純粋に保たれなければならない。汚れた水に含まれる硬水スケールやゴミは、パイプやレーザーを塞ぎ、彫刻効果に影響を与え、爆発を引き起こす可能性もあります。

レーザーの中にスケールの沈着が見つかったら、すぐに処理する必要がある。循環水に塩酸(10%程度)を加え、ポンプを20分程度運転し、ガラス管内のスケールが溶解するのを確認したら、きれいな水に交換して付着物を除去することができる。

6.排気除塵装置には煙やほこりがたまりやすい。適時に清掃しないと詰まることがあります。少なくとも週に一度は清掃する必要があります。掃除の際は、まず排気管を取り外し、中のホコリを流し、排気ファンの羽根と吸気口を湿った布できれいに拭いてください。

7.反射鏡も焦点鏡も消耗品です。メンテナンスを怠ると、彫刻時に発生する煙やホコリでミラー表面のコーティングが腐食することがあります。

損傷したコーティングは、レーザーを完全に反射または透過させることができません。その代わりに、レーザーによって発生した熱を吸収し、彫刻効果に影響を与えるだけでなく、ミラーを粉砕する原因にもなります。ミラーの具体的なメンテナンス方法は以下の通り:

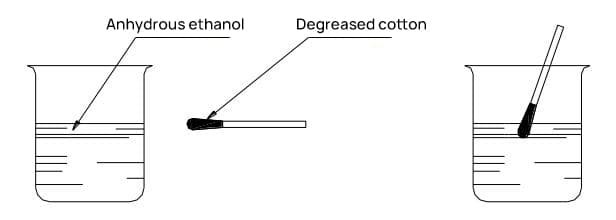

反射鏡を点検する。反射鏡は表面に金色の膜がコーティングされている。適切に清掃されていれば、均一な金色を呈しているはずである。シミや痕跡がある場合は、図 5-1 に示すように、無水エタノールに浸した脱脂綿でそっと拭き取ってください。

フォーカシングレンズをクリーニングする際は、レンズキャップのネジを緩めてレンズを取り外し、無水エタノールを染み込ませた脱脂綿でクリーニングした後、元通りにレーザーヘッドのフォーカシングレンズチューブに挿入してください。

コーティングに損傷が見つかった場合は、反射ミラーとフォーカシングレンズを速やかに交換してください。レンズを交換するには、まずレンズキャップのネジを外し、古いレンズを取り外し、新しいレンズをレンズキャップに挿入し、再びネジで固定します。

反射鏡の明るい面が作業面であり、光路に合わせる。フォーカシングレンズを取り付ける際は、凸面が下向きになっていることを確認してください。レンズ交換後、光路と焦点距離が若干変わることがありますので、適宜調整してください。光路の調整方法は2.5項を参照してください。

注:レンズは壊れやすいガラスでできているため、クリーニングや交換の際には取り扱いに注意してください。

8.レーザーは消耗品です。時間の経過とともに内部ガスが消費され、出力が低下します。同じパラメーターで彫刻の深さが著しく減少した場合、出力電流を増やすことを検討してください。しばらくして、最大電流でも彫刻要件を満たせなくなった場合は、レーザーの交換を検討してください。

9.彫刻機は精密機器であり、光路調整の要求が高い。レーザーの光路がずれていると、彫刻効果に影響が出ます。彫刻中に光路のずれに気づいたら、速やかに調整してください。具体的な調整方法は2.5項をご参照ください。

10.加工前 新素材材料がレーザー彫刻に適しているかどうかを判断し、実験を通じて彫刻パラメーターを設定する。

11.火傷防止のため、体の一部を光路に入れることは厳禁。

12.レーザー、集光レンズ、反射ミラーは消耗品であり、保証対象外です。丁寧にメンテナンスしてください。交換が必要な場合は定価でご購入ください。

| シリアル番号 | 故障症状 | 解決方法 |

| 1 | データ出力後、彫刻機は機能を停止します。 | 電源を切り、彫刻機の電源ケーブルとデータケーブルが正しく接続されていることを確認します。 |

| 2 | レーザーは発光していない。 | 高圧スイッチが作動していることを確認する。 |

| 電流調整」ノブがゼロに設定されているか点検してください(反時計回りに完全に回転させ、その時点でレーザーは非発光状態になるはずです)。ゼロになっている場合は、適切な位置に調整してください。 | ||

| 冷却水システムが正常に機能しているか観察する。冷却水が循環しないか、循環量が少なすぎる場合は、直ちに機械を停止し、循環システムを点検してください。一般的に2つのシナリオがあります:水中ポンプが停止した。この場合、ポンプの電源を確認してください。電源が正常であれば、ポンプの故障であり、交換が必要です。Cシリーズ彫刻機に使用されている水中ポンプは、揚程3m以上、流量3000L/h以上が必要です。水中ポンプの状態は良好です。この時、水の配管やレーザーの出入口に支障がないか確認する必要があります。詰まりや漏れが見つかった場合は、直ちに対処しなければならない。レーザーの注入口と排出口を清掃する際は、ガラスシェルを傷つけないよう、特に注意が必要です。注:ポンプは、レーザーの温度が室温まで下がってから循環冷却のために再始動することができます。 | ||

| それ以前からレーザーの出力が徐々に低下している場合は、寿命の終わりを意味する可能性があるため、速やかに交換する必要がある。 | ||

| 3 | 検査では、レーザーは正常に作動し、加工パラメーターも正確であるにもかかわらず、加工結果は劣っていた。 | 加工面がフォーカシングレンズの焦点面上にあるかどうかを検査する。 |

| レーザーの出力が低下し始めたかどうかを判断する。その場合、出力電流を適切に増加させるか、レーザーの交換を検討してください。 | ||

| 3.2.4項を参照し、光路を調整する。 | ||

| 4 | 加工中に余分な線が出る。 | データケーブルを点検し、必要であれば新しいものと交換する。 |

| 彫刻機の筐体とコンピュータの筐体の両方の接地状態を確認し、接地線の接続が正しく機能していることを確認する。 | ||

| 5 | カッティング中、ラインはギザギザのパターンを示す。 | 切断の質を高めるために、切断パラメータの設定中に切断速度を下げる。 |

| 6 | 加工中、デザインの一部だけが出力された。 | この問題は、フォーマット中にレイアウトが境界を超えたために発生した可能性があります。編集ソフトのレイアウトインターフェイス内でグラフィックを移動させることで解決するはずです。 |

ご注意本製品は、光学、機械、電気システムを統合したハイテク製品です。お客様の安全と装置の正常な動作を確保するため、彫刻機の電気制御ボックスを勝手に開けたり、内部構造を変更したりしないでください。

1.通常の使用では、この彫刻機は1年間の保証が付いています。

2.すべての消耗品は保証対象外です。これにはレーザー、ミラー、集光レンズが含まれます。

3.消耗品の料金:当社統一保守料金基準による。

4.トレーニングの対象となるソフトウェアおよび機器の日常的なメンテナンスは保証に含まれません。

本製品は、光学、機械、電子のハイテク統合製品です。本製品を安全に使用し、正常に動作させるために、以下の事項をお守りください:

1.彫刻機の裏蓋を勝手に開けたり、内部構造を変えたりしないでください。

2.装置を強い振動にさらしたり、傾けたりしないでください。

3.過湿な環境での使用は避け、水の浸入や湿気を防いでください。

4.内部のレンズは適時清掃してください(本取扱説明書に記載されている清掃手順を厳守してください)。

5.5.運転中は、冷却水の循環をよくし、その水質を維持すること。レーザーの過熱や破裂を防ぐため、スケールを発見した場合は速やかに清掃してください。

6.冷却水の凍結、スケールや汚れの詰まり、機械的衝撃などの理由によるレーザーの外装の損傷を防ぐ。

7.作業台やその他の部品は定期的に清掃してください。

8.煙や湿気の過度の蓄積によるシャーシの腐食や電子部品の損傷を防ぐ。

9.その他の注意事項やメンテナンスのポイントについては、製品取扱説明書の注意事項やメンテナンスのポイントをご参照ください。

ステップ1:装置が乾燥した、汚染のない、振動のない環境にあることを確認する。

彫刻機は高電圧下で作動します。過度の湿気は高電圧放電を引き起こし、マザーボードや電源を損傷する可能性があります。従って、過湿な環境での彫刻は厳禁です!

ステップ2:使用電圧をチェックする。

装置の使用電圧はAC220V±10V、50HZである。グリッド電圧が不安定な場合は、電圧安定器を設置する必要があります。

ステップ3レーザーを設置し、循環冷却水と除塵換気システムを接続する。

ガラス管レーザーは動作中に発熱します。時間内に冷却しなければ、レーザーは壊れ、損傷する。さらに、高い水温はレーザーの正常な光出力に影響を与えます。冷却水を適切に接続する前に電源を入れないでください!

水道水が硬水である場合は、スケールの沈着やレーザーの詰まりを防ぐため、純水に交換してください。

ステップ4電源コード、プリンターコード、アース線を接続します。

過度に乾燥した環境や空調により、シャーシ表面に静電気が蓄積することがあります。接地不良は、データ伝送エラーを引き起こし、彫刻結果に影響を与え、他の安全事故を引き起こす可能性があります。

ステップ5光路を調整する。

レーザー彫刻機は精密光学機器です。光路調整には高い要求があります。レーザーが各ミラーの中心から入射しなければ、彫刻結果に影響を与えます。作業を始める前に必ず光路を確認することをお勧めします。(操作方法は2.5を参照)

注:光路調整作業は、専門的な訓練を受けたオペレーターのみが行ってください。

ステップ6:プリンタドライバ、USBドングルドライバ、ACEソフトウェアをインストールする。

プリンタドライバの環境設定を必ず本機の機種に合わせてください。(操作方法については、プリンタドライバシステムの取扱説明書を参照してください。)

ステップ7グラフィック編集。

彫刻ソフトウェアACEに入ります。ACEソフトウェアのさまざまな機能を使用して、彫刻とカッティングの内容をアレンジします。また、あらかじめ作成した*.Bmpや*.PltファイルをACEソフトに読み込むこともできます。(操作方法はACEソフトウェアのマニュアルをご参照ください。)

ステップ8処理のためのポジショニング。

レイアウトが完了したら、まず加工位置を決めてから加工材料を配置します。(操作方法はACEソフトのマニュアルを参照)

ステップ9処理パラメータを決定する。

加工パラメーターには、インターバル、速度、電流などがある。加工を行う前に、材料の特性や加工条件に応じて加工パラメーターを設定する必要がある。これには通常、実験が必要である。(操作方法については、3.2 を参照。)

ステップ10加工材料を置き、焦点距離を調整する。

マニュアル光出力」が押されていないことを確認し、ピントを合わせます。(操作方法は2.6参照)

ステップ11加工用のデータを出力する。

加工材料をセットし、パソコンでデータを生成・出力すると彫刻機が加工を開始します。(操作方法はACEソフトのマニュアルを参照)

注:データを出力する前に、「高電圧スイッチ」が押されていることを確認し、「手動光出力」は押さないでください。

ステップ12処理の完了

処理が完了すると、警告音が鳴る。処理中は、冷却水が正常に循環していることを確認してください。

加工後は作業台をきれいにし、彫刻機を清潔に保ってください。