ステンレス鋼の溶接が芸術であり科学であると考えられている理由を不思議に思ったことはありませんか?このガイドでは、ステンレス鋼溶接の複雑さを解き明かし、正しい技法の選択から高品質な仕上がりの確保までの全プロセスをカバーします。さまざまな溶接方法、ステンレス鋼を扱う上での課題、成功のための重要なヒントについて学ぶことができます。初心者であれ経験者であれ、この記事は、ステンレス鋼溶接の複雑さをマスターするのに役立つ貴重な洞察を提供します。

ステンレス鋼溶接管は、溶接管成形機でステンレス鋼を圧延し、溶接することにより成形されます。 鋼板 ルオ幹線道路の型を通して。

ステンレス鋼は強度が高く、その構造は面心立方格子であるため、加工硬化を起こしやすく、溶接鋼管を成形する際には、この加工硬化を利用する:

一方では、金型が摩耗しやすいように、金型は大きな摩擦に耐えるべきである;

一方、ステンレス鋼板はダイス表面に付着(噛み込み)を形成しやすく、溶接管とダイス表面にひずみが生じる。

したがって、良い ステンレス鋼成形 ダイは高い耐摩耗性と耐ボンディング(食い付き)性能を備えていなければならない。

輸入された溶接パイプの金型を分析した結果、以下のことが判明した。 表面処理 これらのダイスの超硬金属カーバイドまたは窒化物コーティング。

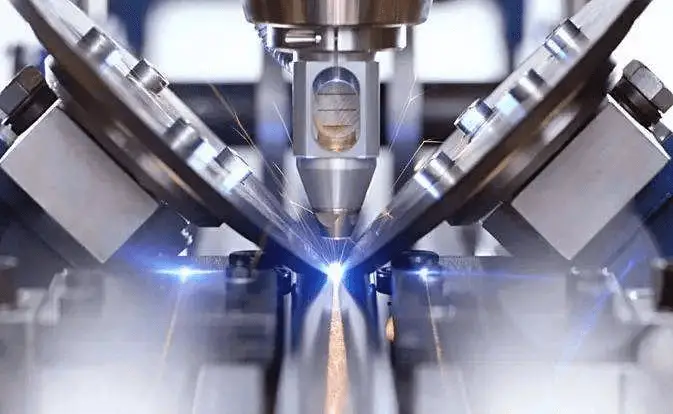

従来の溶融溶接に比べ レーザー溶接 および高周波溶接は、溶接速度が速く、エネルギー密度が高く、入熱が小さいという特徴がある。

したがって 熱影響部 の幅は狭く、結晶粒成長度は小さく、溶接変形は小さく、冷間加工性は良好である。

厚板の自動溶接や1パス貫通が容易に実現できる。最大の特徴は、i-グルーブ 突合せ溶接 は充填材を必要としない。

溶接技術 は主に金属基材に適用される。

一般的な溶接技術には、電気アーク溶接がある、 アルゴンアーク溶接CO2シールド溶接、酸素アセチレン溶接、レーザー溶接、エレクトロスラグ加圧溶接など。

プラスチックとその他の非金属材料 溶接もできる。

金属溶接の方法は40種類以上あり、主に以下の3つに分類される、 圧接 とろう付け。

溶融溶接は、溶接中にワークの界面を溶融状態まで加熱する方法である。 溶接工程 そして、圧力をかけずに溶接を完了させる。

溶融溶接では、熱源が2つの被溶接材 の界面を素早く加熱して溶かし、溶融池を 形成する。

溶融プールは熱源とともに前進し、冷却後に連続した溶接部を形成し、2つのワークを1つに接続する。

溶融溶接のプロセスでは、高温の溶融池に大気が直接触れると、大気中の酸素が金属を酸化させ、さまざまな物質が溶融池から溶け出す。 合金元素.

大気中の窒素や水蒸気が溶融池に入り込むと、その後の冷却中に気孔、スラグ介在物、亀裂などの欠陥が溶接部に形成され、溶接部の品質と性能を劣化させる。

加圧溶接とは、加圧条件下で固体状態の2つのワークピース間に原子を結合させることで、固体溶接とも呼ばれる。

一般的に使用される圧接プロセスは 抵抗突合せ溶接.2つのワークの接続端に電流を流すと、抵抗が大きいため温度が上昇する。塑性状態まで加熱されると、軸圧の作用で1つに接続される。

さまざまな圧接法の共通の特徴は、溶接工程で溶加材を使わずに圧力を加えることである。

など、ほとんどの圧接方法は、次のようなものである。 拡散溶接高周波溶接と冷間圧接は溶融工程がないため、有益な合金元素の燃焼や有害元素の溶接部への侵入などの問題がなく、溶接工程が簡素化され、溶接の安全性と健康状態が改善される。

同時に、加熱温度が溶融溶接より低く、加熱時間が短いため、熱影響部が小さい。

溶融溶接が困難な材料の多くは、母材と同等の強度を持つ高品質の継手に圧接できることが多い。

ろう付けとは、はんだとして被加工物よりも融点の低い金属材料を用い、被加工物とはんだをはんだの融点以上、被加工物の融点未満の温度に加熱し、被加工物を液体はんだで濡らし、界面ギャップを埋めて被加工物との原子間相互拡散を実現し、溶接を実現する方法である。

溶接時に形成される2つの連結体の接合部を溶接部と呼ぶ。

溶接の両側は、以下の影響を受ける。 溶接熱 溶接中にミクロ組織と特性が変化する。この領域は熱影響部と呼ばれる。

溶接中、被加工物の材質が異なるため、 溶接材料 および溶接電流が増加すると、溶接後、溶接部および熱影響部に過熱、脆化、硬化または軟化が発生する可能性があり、これも溶接物の性能を低下させ、溶接性を悪化させる。

そのためには、溶接条件を調整する必要がある。溶接前の溶接物界面での予熱、溶接中の保温、溶接後の熱処理により、溶接の強度を向上させることができる。 溶接品質 溶接部の

溶接プロセスを採用:

小さなスペックでも防げる 粒界腐食溶接電流は20%と低炭素鋼より低い;

アークの安定燃焼を確保するため、直流逆接続を採用している;

ショート・アーク溶接のアークはゆっくりと停止させ、アーク・ピットを満たし、最終的に媒体と接触する面を溶接しなければならない;

多層溶接では、層間の温度を制御しなければならず、溶接後に強制冷却を採用することもできる;

溝の外側でアークが始まらないようにし、アース線はしっかりと接続すること;

溶接後の変形は、冷間加工によってのみ修正できる。

アルゴン・アーク溶接をステンレス鋼に使用する場合、保護性が高く、合金元素が燃焼しにくく、遷移係数が高いため、溶接部はよく形成され、スラグシェルがなく、表面は滑らかである。

そのため、溶接継手は高い耐熱性と良好な機械的特性を備えている。

現在、手動アルゴン タングステンアーク溶接 は、アルゴンアーク溶接に広く使用されている。

0.5~3mmのステンレス薄板の溶接に使用します。

溶接ワイヤの組成は、一般に溶接物の組成と同じである。工業用純アルゴンは一般的に シールドガス.

について 溶接速度 適切に速くし、横のスイングはできるだけ避けるべきである。

厚さが3mmを超えるステンレス鋼の場合は、MIG溶接を使用することができる。

について MIG溶接の利点 生産性が高く、溶接熱影響部が小さく、溶接部の変形が小さく、耐食性に優れ、自動運転が容易である。

なぜなら ガス溶接 は便利で柔軟性があり、さまざまな空間位置で溶接できる。

薄板構造物や薄肉パイプのような一部のステンレス鋼部品では、耐食性の要件がなくてもガス溶接が使用できる場合がある。

オーバーヒートを防ぐため、溶接ノズルは一般に、溶接の際に使用するノズルよりも小さくなっています。 低炭素鋼の溶接 同じ厚さで。

ガス溶接には中性炎を使用する。

溶接ワイヤーは、溶接物の成分および性能に 応じて選択しなければならない。

ガス溶接粉には、ガスフラックス101を使用する。

左の溶接方法を使うのがベストだ。

溶接中、溶接トーチ・ノズルと被溶接物との間の傾斜角度は40~50°とし、炎芯と溶融池との間の距離は2mm以上とし、溶接ワイヤの端部は溶融池に接触させる。

そして、炎とともに溶接部に沿って移動する。溶接トーチは横方向には振れない。

溶接速度は速く、中断はできる限り避けるべきである。

サブマージアーク溶接は、中厚以上のステンレス鋼板(6~50mm)の溶接に適している。

サブマージアーク溶接は生産性が高く、溶接品質も良いが、合金元素や不純物の偏析を起こしやすい。

手溶接は、非常に一般的で使いやすい溶接方法である。

アークの長さは、溶接電極と被加工物の間のギャップの大きさによって、人間の手によって調整される。

同時に、アーク・キャリアとして使用される場合、電極は溶接溶加材でもある。

この溶接法は非常に簡単で、ほとんどの材料の溶接に使用できる。

屋外での使用では、水中で使用しても適応性が高い。

最も 電気溶接 はTIG溶接が可能である。

電極溶接では、アークの長さは人間の手に依存する。電極とワークの間のギャップを変えると、アークの長さも変わる。

ほとんどの場合、溶接には直流電流が使用され、電極はアーク・キャリアとしてだけでなく、溶接溶加材としても使用される。

電極は、合金または非合金の金属芯線と電極被覆で構成される。

このコーティングは、溶接部を空気から保護し、アークを安定させる。

また、スラグ層の形成を引き起こし、それを形成するために溶接部を保護する。

電極は チタン 電極か密閉されているかは、コーティングの厚さと組成に依存する。

チタン電極は溶接しやすく、溶接部は平坦で美しい。また、溶接スラグの除去も容易である。

電極を長期間保管する場合は、再度焼く必要がある。

空気中の水分がすぐに電極に溜まるからだ。

自動ガスシールドアーク溶接法。この方法では、シールド・ガス下で電流キャリア・ワイヤとワークの間でアークを燃焼させる。

機械によって供給された金属線は、次のように使用される。 溶接棒 そして、自らのアークで溶けた。

関連記事 正しい溶接棒の選び方

MIG/ミグの普遍性と特殊性の利点のために MAG溶接 溶接法は、現在でも世界で最も広く使われている溶接法である。

鉄鋼、非鉄金属に使用される。 合金鋼低合金鋼と高合金ベースの材料。

そのため、製造や修理に理想的な溶接方法となっている。

鋼材を溶接する場合、MAGは厚さわずか0.6mmの薄鋼板の要求に応えることができる。

ここで使用されるシールドガスは、炭酸ガスや混合ガスなどの活性ガスである。

唯一の制限は、屋外溶接を行う場合、ガスの効果を維持するために被加工物を湿気から保護しなければならないことである。

アークは耐火性タングステン溶接ワイヤとワークの間に発生する。

ここで使用されるシールド・ガスは純アルゴンであり、流入する溶接ワイヤは帯電していない。

溶接ワイヤは手動または機械的に送ることができる。

また、溶接ワイヤの送給を必要としない特殊な用途もある。

溶接する材料によって直流か交流かが決まる 直流を採用する場合は、タングステン電気溶接ワイヤをマイナス電極に設定する。

深い浸透力があるので、次のような用途に適している。 鋼鉄の種類しかし、溶接プールの「洗浄効果」はない。

関連記事 MIG溶接とTIG溶接

溶接検査には、図面設計から製品製造までの全製造工程で使用される材料、工具、設備、工程、完成品の品質検査が含まれる。 それは3つの段階に分かれている: 溶接前検査、溶接工程での検査、溶接後の完成品検査。

検査方法は、破壊検査と 非破壊検査 製品に損傷を与えるか否かによる。

溶接前検査には、原材料(母材、溶接棒、フラックスなど)の検査と、以下の検査が含まれる。 溶接構造 をデザインした。

溶接プロセス仕様、溶接サイズ、固定具の状態、構造アセンブリの品質検査を含む。

溶接後の完成品の検査には、以下のような多くの方法がある:

外観検査

の外観検査 溶接継手 はシンプルで広く使われている検査方法である。

完成品検査の重要な内容である。

主に溶接面の欠陥とその大きさの偏差を見つける。

一般的に、検査は標準テンプレート、ゲージ、拡大鏡、その他のツールを用いて目視観察によって行われる。

溶接面に欠陥がある場合、溶接内部にも欠陥が ある可能性がある。

コンパクト性テスト

液体または気体を貯蔵する容器の溶接では、貫通亀裂、気孔、スラグの混入、不完全な溶け込み、構造の緩みなどの溶接部の非密接欠陥は、気密試験によって見つけることができる。

圧縮性試験法には次のようなものがある:ケロシン試験、通水試験、水衝撃試験など。

圧力容器の強度検査

圧力容器については、気密試験に加えて強度試験も実施しなければならない。

一般的には2つのタイプがある: 静水圧試験と空気圧試験。

圧力下で作業する容器やパイプの溶接部の気密性を試験することができる。

空気圧テストは油圧テストよりも感度が高く、迅速である。

同時に、試験後の製品は排水処理が不要で、特に排水が困難な製品に適している。

しかし、このテストは静水圧テストよりも危険だ。

試験中、事故防止のため、対応する安全技術措置を遵守しなければならない。

物理的手法の検証

物理的検査法とは、何らかの物理現象を測定や検査に利用する方法である。

材料やワークピースの内部欠陥の検査には、一般的に非破壊検査の方法が採用される。

現在、超音波探傷、X線探傷、浸透探傷、磁気探傷などがある。

X線検査

X線探傷は、光線を透過する材料の特性と材料中の減衰を利用して欠陥を検出する方法である。

探傷に使用される光線の違いにより、X線探傷、Y線探傷、高エネルギー線探傷に分けられる。

欠陥の表示方法の違いから、放射線検査はそれぞれ電離法、蛍光板観察法、写真法、工業用テレビ法に分けられる。

X線検査は主に、溶接部の亀裂、不完全な溶け込み、気孔、スラグの混入、その他の欠陥の検査に使用される。

超音波探傷

超音波が金属や他の均一な媒体中を伝播する場合、異なる媒体の界面で反射するため、内部欠陥の検査に使用できる。

超音波は、あらゆる溶接材料、あらゆる部品の欠陥を検査することができ、より敏感に欠陥箇所を見つけることができるが、欠陥の性質、形状、大きさを判断することは難しい。

そのため、超音波探傷はしばしばX線検査と併用される。

磁気検査

磁気検査とは、強磁性金属部品を磁界で磁化することで発生する漏洩磁気を利用して欠陥を見つける検査である。

漏洩磁束の測定方法の違いにより、磁粉法、磁気誘導法、磁気記録法に分けられるが、中でも磁粉法が最も広く使われている。

磁気探傷は磁性金属の表面と表面近傍の欠陥しか見つけることができず、欠陥の定量分析しかできず、欠陥の性質と深さは経験に基づいて推定するしかない。

浸透探傷検査

浸透探傷検査は、染料検査や蛍光探傷検査など、液体の浸透性やその他の物理的性質を利用して欠陥を発見・表示する。

強磁性体や非強磁性体の表面の欠陥検査に使用できる。

1.縦型外部特性の電源を採用し、直流では正極性を採用(溶接ワイヤは負極に接続)。

2.一般的に6mm以下の薄板の溶接に適しており、美しい溶接部が形成され、溶接変形が小さいという特徴がある。

3.シールドガスは純度99.99%のアルゴンである。溶接電流が50~150Aの場合、アルゴン流量は8~10L/分、150~250Aの場合、アルゴン流量は12~15L/分です。

4.ガスノズルから突出するタングステン電極の長さは、好ましくは4〜5mmである。

などの遮蔽の悪い場所では 隅肉溶接溝が深いところでは5~6mmになる。

ノズルから作業までの距離は、一般的に15mm以下である。

5.溶接気孔の発生を防止するため、溶接部に錆、油汚れ等がある場合は洗浄すること。

6.溶接アークの長さは、普通鋼を溶接する場合は2~4mmが好ましく、ステンレス鋼を溶接する場合は1~3mmが好ましい。

長すぎるとプロテクション効果が低い。

7.突き合わせの際、底の裏が剥がれないようにする。 溶接ビード 酸化を防ぐために、背面もガスで保護する必要がある。

8.アルゴンで溶接プールをよく保護し、溶接作業を容易にするために、溶接位置でのタングステン電極の中心線とワークの間の角度は、一般的に80〜85°に維持されなければならず、フィラーワイヤとワーク表面の間の含まれる角度はできるだけ小さくなければならない、一般的に約10°。

9.防風と換気。風のあるところでは、ネットをふさぐ対策をとり、室内では適切な換気対策をしてください。

いくつかの大規模プロジェクトの建設実務も兼ねている。

パイプライン、貯蔵タンク、タワーコンテナ、鉄骨構造物などを含む建設組織設計または建設計画を作成。

これらの建設組織設計をプロジェクトで実施することで、私は経験を積み重ね、ステンレスの溶接についてさらに理解を深めた。現在はパイプライン建設と組み合わせています。

溶接におけるステンレス鋼の技術管理と品質管理の観点から、本稿ではいくつかの経験について述べる。

たくさんある。 ステンレス鋼種.

合金の組成によって、次のように分けられる。 クロムステンレス鋼 およびクロム・ニッケル・ステンレス鋼。

ステンレス鋼の金属構造によって、次のように分けられる。 オーステナイト タイプ、フェライトタイプ、マルテンサイトタイプなど。

建築で最も一般的に使用されるのは、0Crl9Ni9、1Cr18Ni9Tiなどのオーステナイト系である。オーステナイト系ステンレス鋼は 溶接性 溶接は比較的容易である。

溶接継手は、溶接状態でも高い靭性を持つ。

しかし、熱伝導率は通常の炭素鋼の1/3程度だが、膨張係数は炭素鋼の1.5倍と大きい。

オーステナイト系ステンレス鋼は熱伝導 率が低く、膨張係数が大きいため、溶接工程 で大きな変形とひずみが生じる。

したがって、溶接の品質は主に、溶接プロセスが母材に適しているかどうかに左右される。

したがって、溶接プロセスを決定する際には、以下の点を考慮しなければならない。

溶接方法の選択 ステンレス鋼の一般的な溶接方法には次のようなものがある。 手動アーク溶接ガスシールド溶接と自動サブマージアーク溶接。

主に、設計された媒体のパラメータ、建設条件、使用環境、建設コストに応じて決定される。

プロセス・パイプラインの建設では、パイプラインの直径が異なり、バルブや管継手の数が多いため、溶接接合位置の変更はより複雑になる。

そのため、一般的には手動アーク溶接が使用される。

アルゴン・アーク溶接は通常、可燃性、爆発性、または一定の清浄度が要求される媒体を輸送するパイプラインのプライミングに使用される。

溶接の内部品質を向上させるための手動アーク溶接カバー溶接。溶接材料の選択 ステンレス鋼電極 は、クロムステンレス鋼電極(ブランド名は接頭辞 "g")とクロムニッケルステンレス鋼電極(ブランド名は接頭辞 "a")に分かれています。

クロムステンレス鋼電極は主に溶接に使用されます。 マルテンサイト系ステンレス鋼.

溶接棒の選択は、主に母材の化学組成、パイプライン媒体の温度と圧力、溶接電流(交流または直流)、溶接方法、溶接中の周囲温度を考慮する。

一般的に言って、選択と確認を通じて、溶接要件を満たすことができる溶接棒の複数のブランドが存在する。

このとき、コストパフォーマンスによって溶接棒を選択することができる。

の選択である。 溶接溝 形状は通常、溶接部の応力状態に基づく。

溝の形状は施工図に記載し、それに対応する仕様または規格を採用する。

しかし、一般に使用されている仕様書や規格では、母材と溶接材料の違いによって開先サイズを細分化していない。あくまでも母材の厚みと溶接方法によって決められている。

しかし実際には、母材や溶接材料が異なれば、溶接時の開先サイズに対する要求も異なる。

これは、材料の化学組成や物理的性質が異なり、溶接時の溶け込み(溶け込み)も異なるためである。

したがって、施工の際には、特定の材料に応じて、突合せクリアランス、ブラントエッジ、溝の角度を調整する必要がある。

開先寸法が大きすぎると、建設コストが高くなるだけでなく、溶接応力が大きくなりすぎて変形や亀裂が生じやすくなる;

溝寸法が小さすぎると、貫通不良やスラグ巻き込みなどの品質不良が発生しやすくなる。

手動アーク溶接の場合、ステンレス鋼電極の溶け込みは、炭素鋼電極の溶け込みより小さい。

そのため、溝角度とバットクリアランスを適切に大きくする必要がある。

仕様書に示された正偏差値に従って管理するか、試溶接によって決定することができる。

溶接電流の選択により、オーステナイト系ステンレ ス鋼の比抵抗は炭素鋼の5倍近くになる。

そのため、溶接中に電極が過熱しやすく、赤く焼けやすい。

大電流の使用は、溶接棒の過熱と皮膜中の有効成分の焼損を引き起こすため、溶接部の保護が不十分だと欠陥が発生しやすくなる。

同時に、予想される溶接 金属組成 が得られないので、溶接電流はあまり大きくしないこと。

一般に、溶接電流は小さい方が好ましい。

溶接前。

ターゲットを絞った準備が必要だ。

この準備は、溶接品質を確保するための重要な部分である。

その内容は主に以下の3つの側面から考察されている:

溶接作業者の技能確認 溶接作業に従事する溶接作業者は、作業証明書を持ち、作業証明書に記載された溶接許容項目を厳守して作業しなければならない。

溶接士は、ステンレス鋼またはクロムの溶接経験が2年以上あること。 モリブデン鋼.

使用前の溶接材料の管理は、取扱説明書の規定に従って溶接棒をベーキングしなければならない(規定がない場合は、一般的に150〜200℃の乾燥温度と1Hの乾燥時間に従って処理されます)。

焼成には、温度調節が可能な専用のオーブンを使用しなければならない。好きなだけ焼いて、好きなだけ召し上がれ。

乾燥した電極は、絶縁筒に入れて使用する。2時間以上露出した場合は、再度ベーキングする。これを3回まで繰り返す。

ステンレス・パイプの溝は、溶接前に機械加工またはプラズマ切断することができる。

溝の酸化膜とバリは最初に除去する。

溶接後のスパッタ除去を容易にするため、チョークスラリーを溶接部の両側50mm以内に塗り、溶接後に除去することができる。

ステンレス鋼と炭素鋼の接触による "浸炭 "現象のため、ステンレス鋼を洗浄する際は、特殊な砥石とステンレス鋼ブラシを使用しなければならない。 溶接ビード そして水しぶき。

変形防止 オーステナイト系ステンレス鋼は膨張係数が大 きく、熱伝導率が小さいため、溶接時に大きな 溶接変形が生じやすい。

したがって、組み立ての際には、異なる位置の溶接部に応じて、異なるタイプの変形防止治具を使用しなければならない。

鋲溶接および固定溶接の位置は、一般炭素鋼よりも小さくする。

溶接順序は、溶接作業者が合理的に決定しなければならない。

例えば、パイプ径が大きい場合、2人が同時に同じ方向に対称的に溶接できる。

母材の厚さが8mmを超える場合は、溶接ビードを多層に、小さな線エネルギーで溶接しなければならない。

溶接は、溶接部の温度を下げるため、マイナス電極で溶接部を接続する「逆接続」方式を採用している。

ひび割れを防ぐ。

電極を焼いた後、魔法瓶で保持する。

溶接周囲温度は0 ℃以上で、溶接中に大きく変動しないこと。

温度が0 ℃より低い場合は、溶接を予熱しなければならない。 予熱温度 は80~100℃である。

スロープ13では、アークを開始するために後進方式が採用されており、母材上でアークを開始することはできない。

ストリップ搬送には、スイングさせずに手前に引く直線搬送方式が採用されている。

水平スイングが必要な場合 垂直溶接スイング幅は最小にしなければならない。過剰な水平スイングは、熱亀裂や保護不良を引き起こしやすい。

アークの長さはできるだけ短くする。

長い電気アークは、合金成分の焼損を引き起こすだけでなく、空気中の窒素の侵入によるフェライトの減少や加熱クラックの発生にもつながる。

アーク・クレーターは、アーク終了時に埋めなければならない。

特に、鋲溶接ではクレーターの充填を無視しやすく、凹状のクレーターでは熱亀裂を避けるのが難しい。