ギロチンシャーの油圧システムが故障する原因とは?この記事では、圧力損失、バルブの不具合、押えの自動落下などの一般的な問題について説明します。これらの問題を理解することで、油圧システムの故障を診断・修理し、ギロチンシャーをスムーズかつ効率的に稼働させることができます。機器をスムーズに作動させるための実践的な解決策をご覧ください。

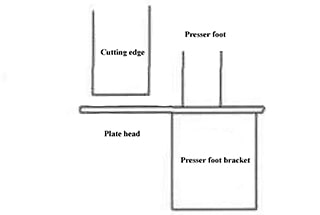

スパイラル溶接鋼管の製造工程では、熱間圧延コイルがアンコイラーと矯正機を通過した後、次の工程でコイルの端部を切断する。熱間圧延後の鋼板の頭部と尾部は、図1に示すように不規則な形状をしていることが多い。切断した鋼板の頭と尾を合わせて溶接する必要がある。

現在使用されている主な切断方法は、プレートシャーリングと プラズマ切断.プラズマ切断は、同じ板幅の場合、プレート・シャーリングに比べて切断速度が遅いが、ほとんどの溶接管ユニットでは、依然としてプレート・シャーリングを好んで使用している。

プレートシャーリングには、スイングビームシャーリングとギロチンシャーリングの2種類がある。ギロチンシャーは、切断精度が高く、切断力が強く、切断速度が速いなどの利点があり、肉厚の大径パイプのスパイラル溶接パイプ製造に広く使用されています。

図1 ヘッドの模式図

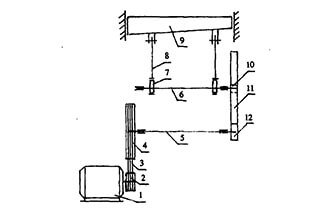

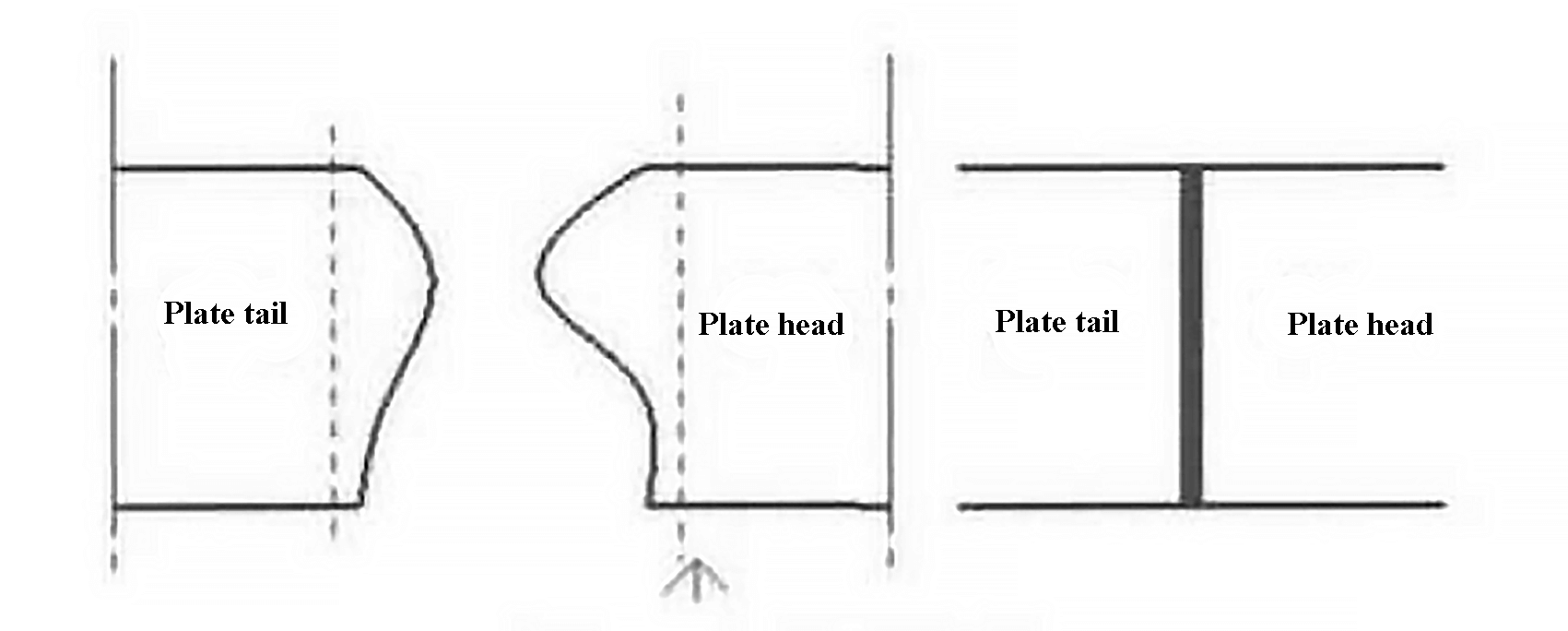

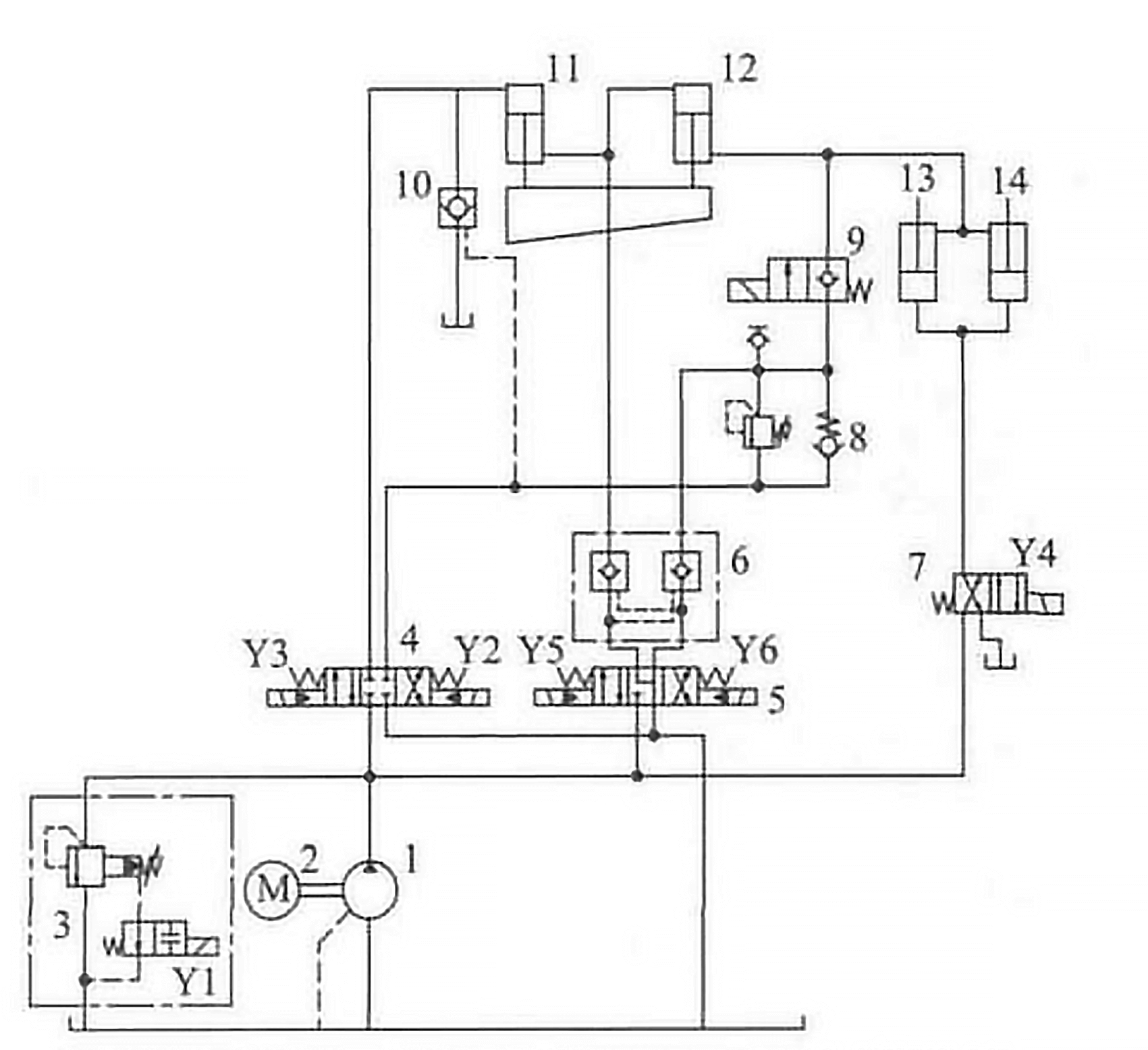

図3は、油圧回路図である。 ギロチンシャー.シャーが使用されていないときは、ポンプはアイドル状態であり、電磁石は通電していない。剪断角度を調整するには、反転バルブ5で制御します。図2はシャーリング工程を示す。

図2 押え金切断の模式図

方向制御弁7は、電磁石Y4を作動させるために通電され、押えを制御します。 油圧シリンダー 13と14は、プレートのヘッドまたはテールをクランプします。方向切換弁4は油圧シリンダー11と12を直列に制御して剪断作用を行い、方向切換弁9は油戻しのために開く。方向転換弁4は同時に刃先の持ち上げを制御することもできる。電磁石の具体的な作動順序を表1に示す。

表1 電磁石のパワーオンシーケンス

| シャーリング | Y1 | Y2 | Y4 | Y7は1秒遅れで電源オン |

|---|---|---|---|---|

| リフト | Y1 | Y3 | ||

| せん断角 | Y1 | Y5 | ||

| 剪断角 | Y1 | Y6 |

図3 ギロチンシャー油圧回路図

現在のところ せん断力 プレートせん断の見積もりには通常、ノサリの公式が使われる:

式の中で:

データによると、ξx、z、y、xの値はそれぞれ0.25、0.95、0.083、7.7である。図4にσb,h,αの定量分析を示すが,強度限界と板厚はせん断力Fに正比例し,ブレードの傾斜角はせん断力に反比例することがわかる。

この結論に基づき、このタイプのギロチン・プレート・シャーの主油圧システムに共通する欠陥が分析され、要約された。

この問題のトラブルシューティングを行うには、まずモーターが逆回転しているかどうかを判断し、モーターとポンプ間のカップリングに損傷がないかどうかをチェックすることが重要です。この2点を除外しても圧力がかからない場合は、リリーフバルブ3の故障が疑われます。その原因としては、リリーフバルブの減衰孔の閉塞、方向切換弁の固着、リリーフバルブのひどい漏れが考えられます。

ほとんどの故障はバルブに関連しています。内部漏れやバルブコアの固着はシステム圧力の上昇を妨げますが、これらの問題は対応する電磁弁を一つずつ制御することで解決できます。

しかし、バルブのトラブルシューティングを行う前に、まずシステムタンクをチェックすることが重要です。オイルタンク内に多くの泡がある場合は、ポンプが正常に機能していないことを示しています。この場合、まずタンク内の油面をチェックする。作動油のレベルが十分であれば、カップリングの梅花パッドやナイロンピンに損傷がないか点検する。これらの問題が除外されれば、ポンプの損傷と判断できる。油中に鉄片や銅片がある場合は、ポンプとバルブがひどく摩耗しており、圧力不足を引き起こしていることを示している。

このタイプのシャーには冷却装置がない。作業終了後、作業者がY1とY3の電磁石をオフにせず、モーターもオフにしないと、短時間にかなりの熱が発生し、油温が上昇し劣化する。

ポンプとバルブのトラブルシューティングの後、油圧シリンダーのシーリングの問題を直接特定することができ、システム圧力の故障につながる。

図4 パラメーターと F

図5はプレートシャーにおけるプレッシャーフットの構造である。プレッシャーフット油圧シリンダは、その重量により落下する傾向がある。プレッシャーフット油圧シリンダが落下する原因を特定するのに役立つのが模式図である。

図に示すように、油圧シリンダ13および14のロッドキャビティは、油圧シリンダ12および電磁弁9のロッドキャビティに接続されている。油圧シリンダ12が正常に機能しているのであれば、電磁弁9を第一のポイントとすべきである。電磁弁9を取り外すと、油圧シリンダ13、14のロッドキャビティの油が電磁方向切換弁4のポートBと油圧制御逆止弁10の制御油ポートに連通し、経時的に漏れが生じる。

漏れを防ぐため、反転弁9はシートバルブ構造を採用している。電磁石Y7が不適切に作動したり、シートバルブのシール面がシール効果を失うと、押え足が再び下降する。

押えが落下するもう一つの一般的な原因は、油圧シリンダー11と12のシールの損傷である。

図5 シャーリングマシンのプレッサーフット機構

刃先の自動落下に関しては、図3に示すように、ハサミは直列に接続された2つの油圧シリンダーによって制御される。電磁方向切換弁4、5は、ハサミの異なる動作を制御する。油圧シリンダ11のロッド径は212mm、シリンダ径は320mm、ストロークは185mmである。油圧シリンダ12のロッド径は212mm、シリンダ径は240mm、ストロークは185mmである。つの油圧シリンダーのシールとジョイントが漏れると、切断刃は自動的に落下する。押え足と同様に、電磁ボールバルブ9も自動的に落下する。

自動落下のもう一つの原因として考えられるのは、ソレノイドバルブ5と油圧ロック6である。油圧ロック6のOリングが正しく取り付けられていなかったり、油温が高くなりすぎたりすると、Oリングが油圧ロックにはまり込んで油路を遮断し、油圧ロックが適切に閉じなくなることがある。その結果、2つの油圧シリンダ内の油が電磁方向切換弁5(「J型機能」)を通じてオイルタンクに戻り、カッターの落下が発生する。この問題は "O "リングを交換することで解決できる。

の強度の限界は、このようなものであることが判明している。 鋼板鋼板の厚さ、剪断角度はすべて剪断プロセスに関与する。例えば、厚さ15.9mmのX70鋼板の場合、必要な圧力は約12.5MPa。しかし実際には、圧力を15MPaや20MPaに調整し、設備に油漏れの不具合がなくても、鋼板が切断できないことがよくある。このような場合は、装置の構造を調べて問題を特定する必要がある。

図4から、刃物角度2.5°と10°の剪断力差は5倍近くあり、剪断工程の不具合は主に刃物角度に起因していることがわかる。装置運転中、せん断油圧シリンダのリミット設定を誤ると、せん断加工に必要な角度に達しないことがあり、せん断油圧シリンダのリミット調整で解決できる。

図6に示すように、切断時に刃先が先に切断されることが多いが、押え足シリンダーが押えられず、鋼板がカールして切断できない。剪断を制御する電磁石 Y2 と押えを制御する電磁石 Y4 は同時に電源が投入されているので、電源投入シーケンスとは関係ない。

剪断油圧シリンダ11の速度はv1=q/s11押え足油圧シリンダーの速度はv2=q/2/s13.

その中でもS11 は油圧シリンダー11のピストン面積で、0.08 m2.

S13 は油圧シリンダー13のピストン面積で、0.0095 m2したがって、v2 ≈ 4v1.

従って、このシステムでは、直動リリーフ弁8を調整することにより、シャーリングとプレッサーフィートの同期を調整することができる。

図6 せん断破壊の模式図

リリーフバルブ8は、システム内で主に2つの役割を果たす。第一に、シャーリングシリンダーが這うのを防ぐために戻り圧力を増加させます。第二に、剪断と押えの速度を調整するために使用されます。

流動特性方程式は次のように知られている:

リリーフ弁8を通過する流量gは、PとTの間の圧力差△pに比例すると判断できる。

せん断時、圧力p12 油圧シリンダー12のロッドキャビティの接合部における圧力p1314 つの押え足油圧シリンダ13、14のロッドキャビティの。

したがって、戻り油流量gがp12 + p1314, p12 が油圧シリンダ13、14に反力を及ぼして油圧シリンダ13、14の押し付け速度が遅くなり、図6に示すような不具合が発生する。

現在、リリーフバルブ8の圧力を調整して戻り油の流量(qT)を変えることができ、その結果、図2に描かれているプレッサーフット効果が得られる。

図7に示すように、シャー油圧シリンダーは、シリンダー上の段差を介してラックに固定される。

A点の段差が摩耗すると、B点と同様に鋼板が刃先に上向きの力を加え、その反動で油圧シリンダーが上方に移動する。

瞬間的にブレードの傾斜角が大きくなり、剪断力が低下する。これが鋼板を剪断できない大きな原因である。

この記事では、ギロチン・シャーの油圧システムの欠陥をいくつか検証する。

近年の運転経験によれば、機器の故障は複雑なことが多い。

機械的な故障はしばしば油圧的な故障と重なり、油圧的な故障は電気的な故障と重なる。

しかし、参考図面を活用し、現場分析を行い、設備故障データベースを構築することで、設備故障の原因を迅速に特定し、正常稼働を確保することが可能となる。