工業用裁断において、精度と効率がどのように組み合わされているのか不思議に思ったことはないだろうか。この記事では、ギロチン剪断機の魅力的な世界を探求し、その利点と課題について詳しく説明します。機械的な解析と最適化によって性能がどのように向上し、機械工学の分野で一歩先を行くことができるのかを学びましょう。

ギロチンシャーは、スイングビームシャーに比べ、構造上のクリアランスをなくし、シャー角度を調整できるため、より高い効率、精度、信頼性を提供する。

しかし、幅の広い重い板や強度の高い薄い板を切断する場合、ギロチンシャーは機械の変形が切断精度に影響するなどの課題に直面することがある。

この分野の研究のほとんどは、せん断パラメータが精度に与える影響、制御システムの設計と自動化、あるいは離散点を用いたせん断プロセスのシミュレーションに焦点を当てている。

しかし、ギロチンシアの機械的特性解析や構造最適化に関する研究は限られている。

本稿では、工作機械の静的・動的特性を解析し、板材の剪断プロセスをシミュレートすることで、このギャップに対処することを目的とする。この解析を通じて、連続剪断データが得られ、最適化スキームが提案される。

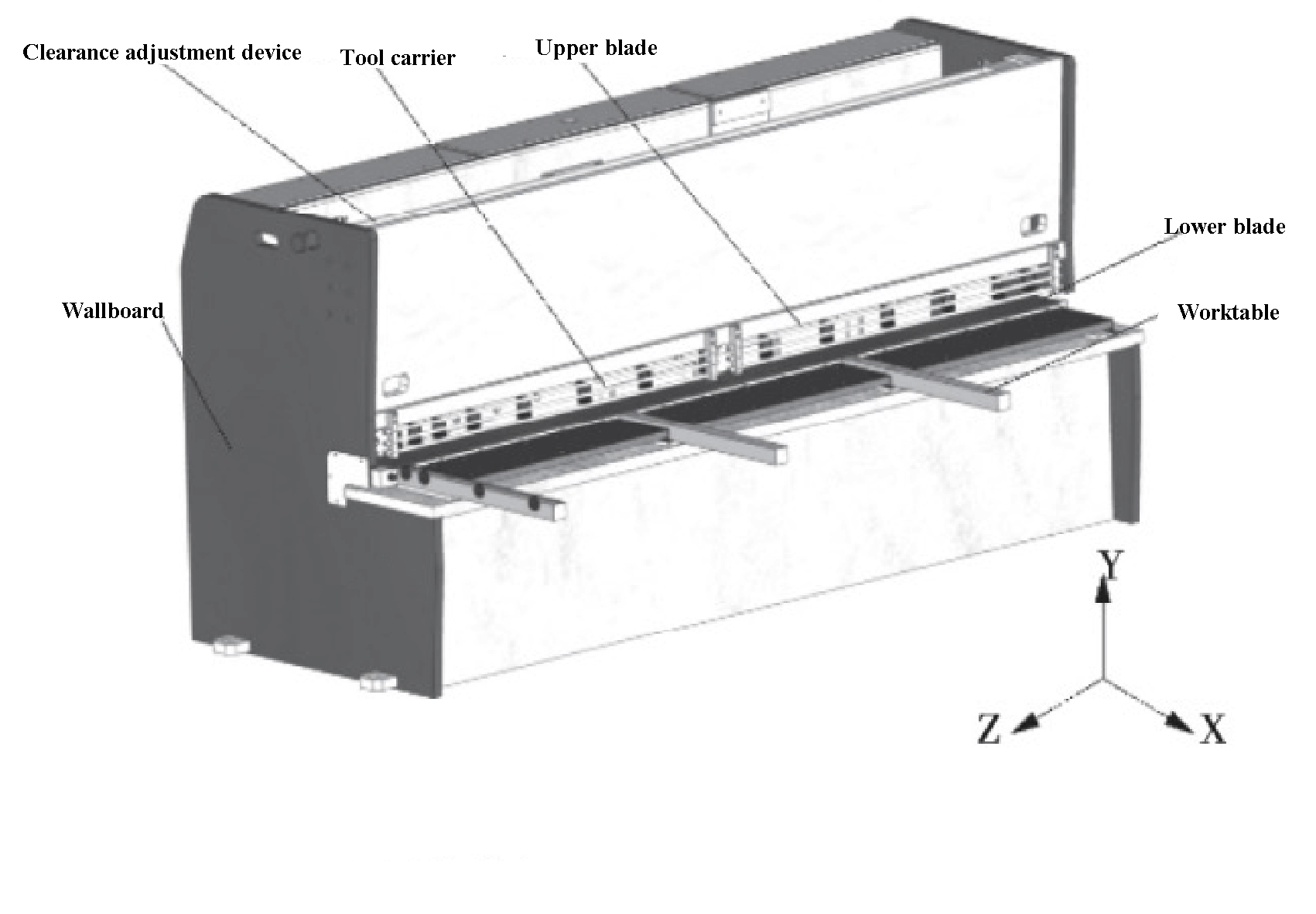

6×3200NCの構造モデル ギロチンシャー を図1に示す。運転中、ローラースクリューによって駆動されるバックストップ装置が切断長を調整する。その後、プレスシリンダーがシャーリングプレートによって圧縮されます。

刃のクリアランスや剪断角度などの切断パラメータが設定されると、両端の油圧シリンダーが上刃と下刃を動かして切断を完了する。 プレートカット プロセスだ。

シミュレーション解析では、トランジションフィレットとねじ穴は無視され、簡略化された3次元モデルが有限要素解析ソフトウェアにインポートされる。上部刃物台の両側は拘束で固定され、結合接触が確立され、上部刃物台部品の溶接とねじ固定がシミュレートされる。

図1 6×3200NCギロチンシャー構造モデル

ノルサリの計算式によれば

式の中で:

鉛直せん断力(P1)は式(1)を用いて 212.8kN と計算され,水平せん断力(P2)は鉛直せん断力の 30% ,すなわち 63.8kN と推定される.垂直せん断力と水平せん断力の両方を上部タレットに適用し,ANSYS Workbench を使用して解いた.

剪断開始、中間、終了時の各方向の変形を比較分析した。表1に見られるように、上部キャリッジのY方向の変形が最も大きく、X方向とZ方向の変形は比較すると無視できると考えられる。

Y方向の変形の開始位置と終了位置はほぼ等しく、中間位置よりもはるかに小さい。剪断加工中、上部ツールホルダの変形は凹傾向を示す。

表1 上部ツールホルダのX、Y、Z方向の最大等価応力と最大変形量

| 剪断位置 | 最大等価応力 /MPa | X方向の最大変形 /mm | Y方向の最大変形 /mm | Z方向の最大変形 /mm |

| 始まり | 137.7 | 0.020 | 0.141 | 0.074 |

| ミドル | 135.3 | 0.090 | 0.183 | 0.650 |

| 終了 | 137.2 | 0.013 | 0.151 | 0.085 |

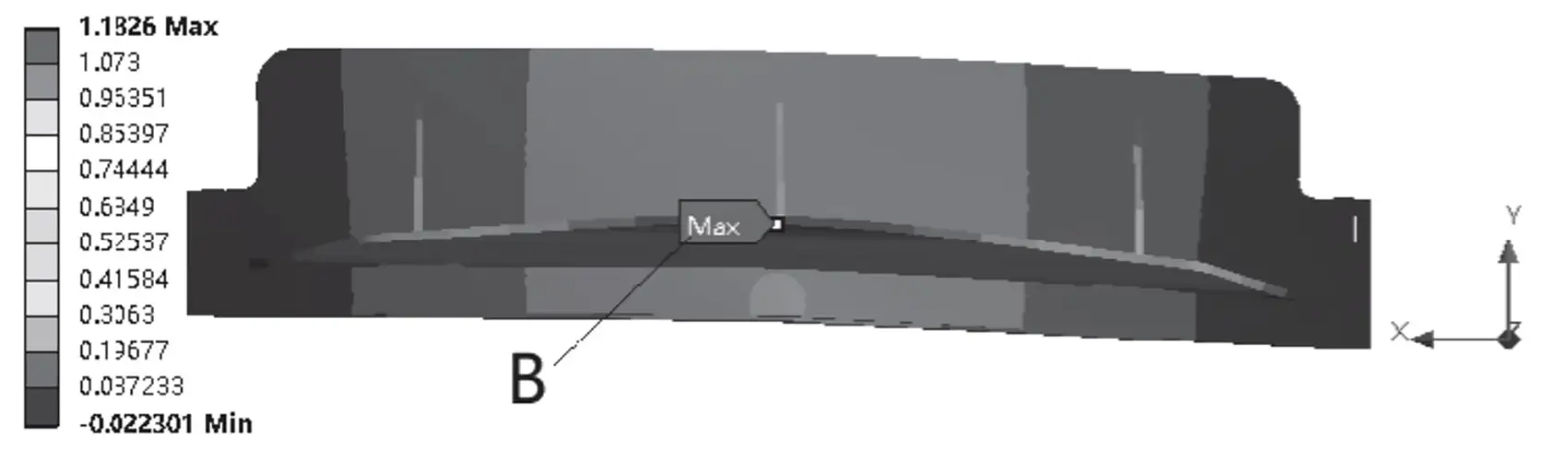

図2と図3は、それぞれ中央部の最大等価応力とY方向の最大変形を示している。

図2 アッパーツールキャリアの最大等価応力

図3 上部ツールキャリアのY方向最大変形量

表1および図2,3を分析すると,上部ツールキャリアの等価応力は,せん断工程の開始時に最も高くなることがわかる。この応力は油圧シリンダの位置にあり、137.7MPa の値を持ち、これは 降伏強度 上刃の刃物台は235MPa。

剪断加工の中盤で、上部ツールホルダのY方向の最大変形は背面支持板Bで観察され、その大きさは1.183mmである。一方、ブレードのY方向の変形は0.346mmで、1mm以下であり、必要条件を満たしている。

動的シミュレーションでは、上刃の初期位置にスライダーを配置し、一定の速度で常時せん断力を加える。スライダーの動きは、板材の剪断プロセスをシミュレートするために使用されます。

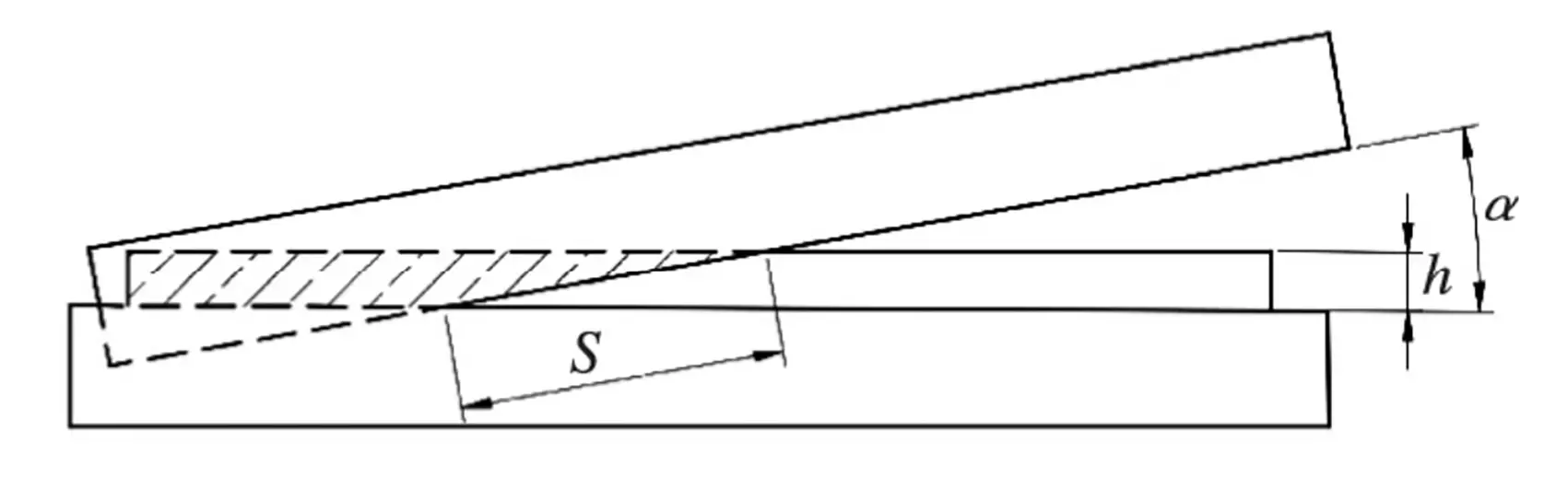

スライダーはせん断力を伝えるだけなので、上刃とは摩擦のない接触に設定されている。切断中 板金上刃と切断される板金との接触を図4に示す。接触長さ(s)は8:1である。

図4 切断図

計算を簡単にするため、せん断力はブレードの長さ(s)と幅(t)を持つ長方形の領域に均等に分布すると仮定する。その結果、スライダーは、図5に描かれているように、同じ長さ(s)と幅(t)を持つ立方体としてモデル化される。

図5 スライダー・シミュレーションの模式図

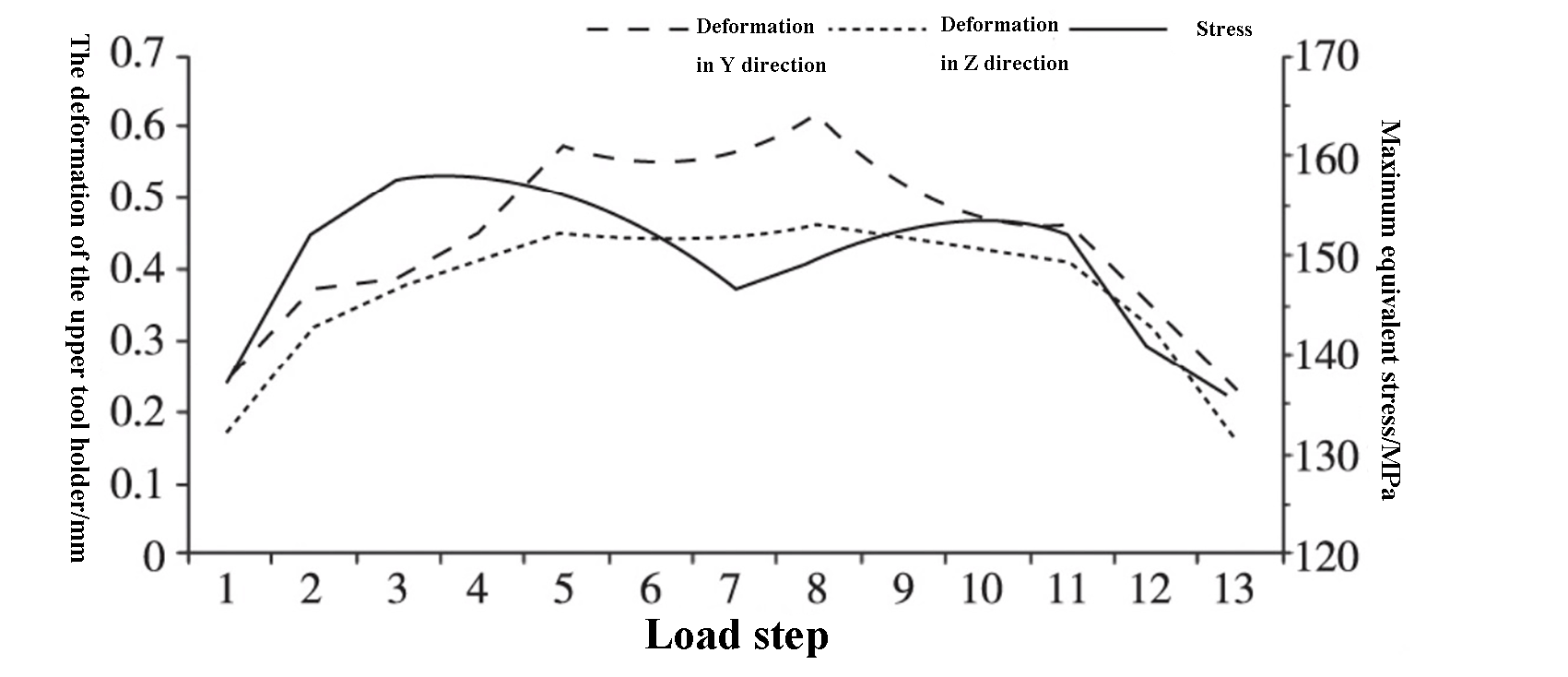

各位置における Y 方向と Z 方向の最大等価応力と最大変形量を解くと,表 2 のような結果が得られた.せん断加工中の上部ツールホルダの変形と応力の傾向を図6に示す。

表2 各荷重ステップにおける上部ツールキャリアの最大等価応力とYおよびZ方向の最大変形量

| ロードステップ | 最大等価応力 /MPa | Y方向の最大変形 /mm | Z方向の最大変形 /mm |

| 1 | 138.1 | 0.265 | 0.181 |

| 2 | 153.2 | 0.380 | 0.330 |

| 3 | 158.4 | 0.403 | 0.386 |

| 4 | 159.2 | 0.469 | 0.426 |

| 5 | 157.5 | 0.592 | 0.463 |

| 6 | 153.8 | 0.571 | 0.454 |

| 7 | 148.1 | 0.580 | 0.461 |

| 8 | 150.3 | 0.635 | 0.478 |

| 9 | 153.7 | 0.543 | 0.458 |

| 10 | 154.9 | 0.477 | 0.446 |

| 11 | 153.2 | 0.482 | 0.425 |

| 12 | 141.8 | 0.358 | 0.336 |

| 13 | 136.4 | 0.250 | 0.175 |

表2および図6に見られるように、せん断位置の変化により上部ツールホルダの変形が変化している。変形は中央部で大きく、両側で比較的小さく対称的であり、静的シミュレーションの結果と一致している。

上部ツールホルダのYおよびZ方向の最大変形は負荷ステップ8で発生し、その値はそれぞれ0.635 mmおよび0.478 mmであり、1 mm未満である。

最大等価応力は荷重ステップ4で得られ、その値は159.2MPaであり、上部ツールホルダの降伏強さ235MPaよりも低い。

図6 上部ツールホルダのYおよびZ方向の変形と最大等価応力

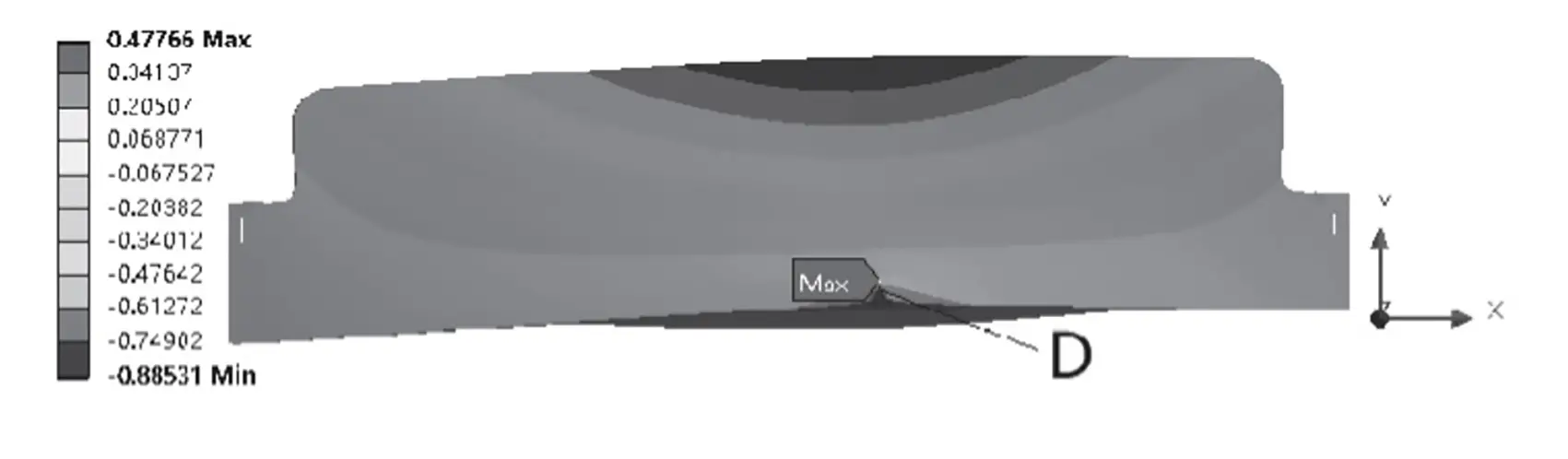

図7、8、9は、それぞれY方向とZ方向の最大変形と最大相当応力を示している。

図7 上部ツールキャリアのY方向最大変形量

図8 アッパーツールキャリアのZ方向の最大変形量

図9 上部ツールキャリアの最大等価応力

図7、8、9から、上部キャリッジのY方向の最大変形はブレードCで、Z方向の最大変形はブレードDで発生していることがわかる。

最大等価応力は、油圧シリンダーの影響下、上部ツールキャリアのE位置で発生する。ブレードへの応力は最小で、良好な剛性を示している。

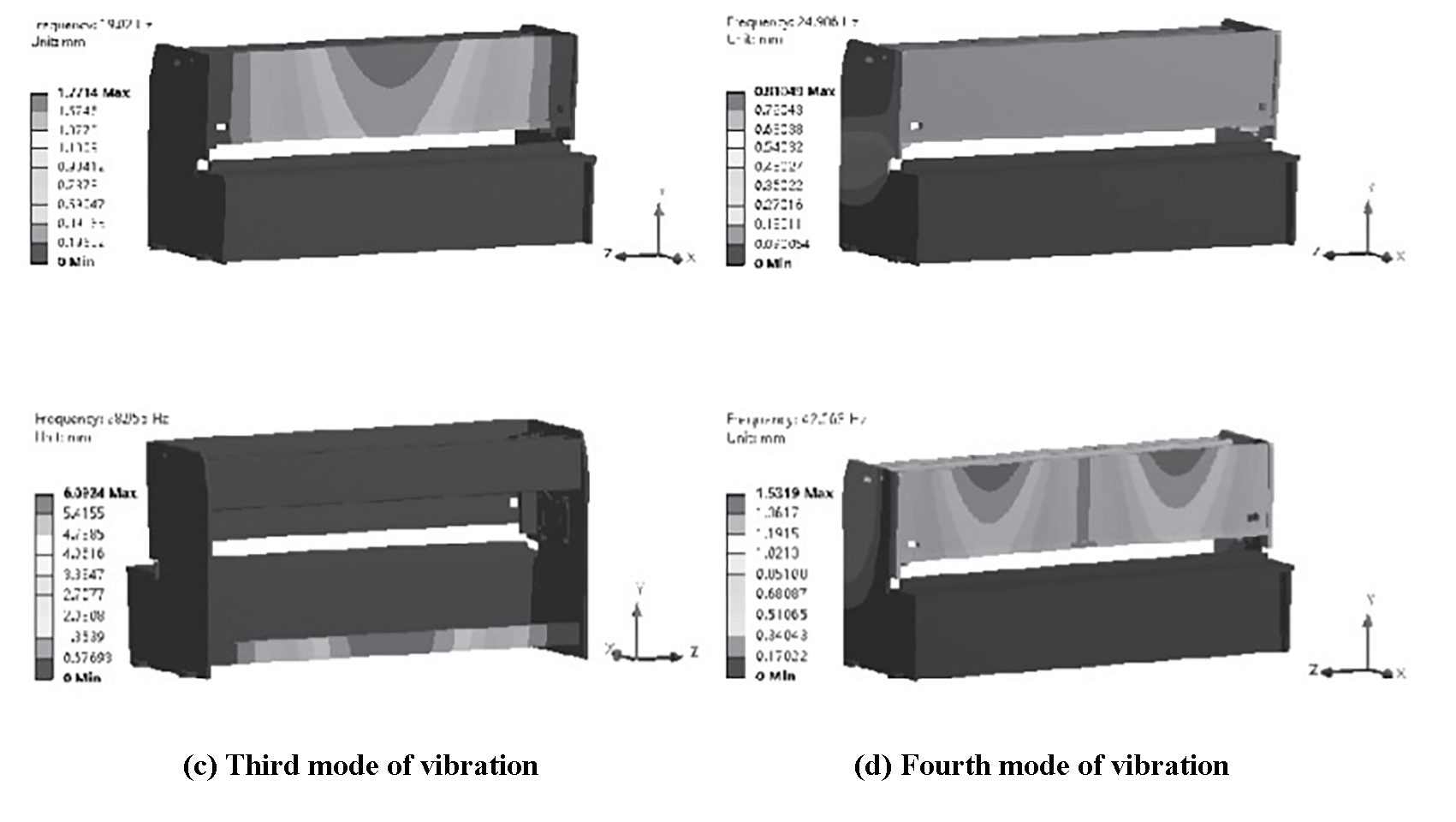

モーダル解析では、フレームの4つのベースは固定され、拘束で保持される。モード抽出法としてBlock Lanczos法を選択し、フレーム構造の最初の4つの固有振動数を解くために拡張モード数を4に設定します。

つの振動モードを図10に、4つの構造振動モードの固有振動数、振幅、モード形状を表3に示す。

図10 4つの振動モード

表3 板せん断のモード解析データ表

| オーダー | 頻度 /Hz | 振幅 /mm | 振動モード |

| 1 | 19.02 | 1.77 | フロントパネルがX方向前方に曲がっている |

| 2 | 24.98 | 0.81 | フレーム上部はZ方向に曲がり、スイングする |

| 3 | 28.96 | 6.09 | 下部サポートビームはX方向に沿って前方に曲げられている。 |

| 4 | 42.66 | 1.53 | フロントパネルがX方向に前後に曲がっている |

図10と表3から、フレームの振動変形は主にフロントパネルと下部サポートビームに影響し、大きな振動と騒音を引き起こしていることがわかる。周波数が19.02Hzの場合、フロントパネルの振幅が大きくなり、シャーリング工程に悪影響を与え、精度を低下させる可能性がある。

しかし、NCギロチンシャーの剪断周波数は毎分9回で、これは1次の固有振動数よりかなり低く、通常の運転に必要な条件を満たしている。

過度な振動変形を防ぐためには、作業中の外部振動源の影響を最小限に抑えることが重要である。

剪断プロセスの静的および動的特性を分析した結果、剪断中に上部タレットの変形が凹傾向を示し、ブランキングのバリや寸法精度に影響を与え、全体的な剪断品質が低下することが判明した。

切削品質を向上させるために、切削パラメータにおけるブレードクリアランスを調整し、上部ツールキャリアの位置決め剛性を高めることができる。本稿では、図11に示すようなダイナミックベベルガイド式ブレードクリアランス調整装置を設計した。

図11 傾斜ガイドレールギロチンシャー構造図