ハンドヘルド・レーザー溶接機が製造業界にどのような革命をもたらしているのか、不思議に思ったことはありませんか?このブログ記事では、この最先端ツールの複雑さと、金属部品の作成および修理方法をどのように変革しているのかを探ります。当社の専門機械エンジニアが、ハンドヘルド・レーザー溶接機の利点、用途、主な特徴について説明し、このエキサイティングな技術の最前線に立ち続けるための貴重な洞察を提供します。

事前の理解では、ほとんどのステンレス鋼製品はアルゴンアーク溶接やその他の従来の溶接法で製造されている。

これらの方法は、生産要件の80%を満たすことができるが、アンダーカット、不完全な溶け込み、緻密な気孔、亀裂など、溶接製品に欠陥をもたらす可能性がある。

これらの欠陥は接合部の強度を低下させるだけでなく、隙間腐食の原因にもなる。

について 溶接工程 は、溶接工の技術的熟練度だけでなく、フラックスの高コストも必要とするため、生産コストが上昇する。さらに、溶接後の加工工程には非常に時間がかかる。

さらに、溶接後の加工工程は非常に時間がかかる。

このような問題に対処するため、ハンドヘルド・ファイバー レーザー溶接機 が紹介された。

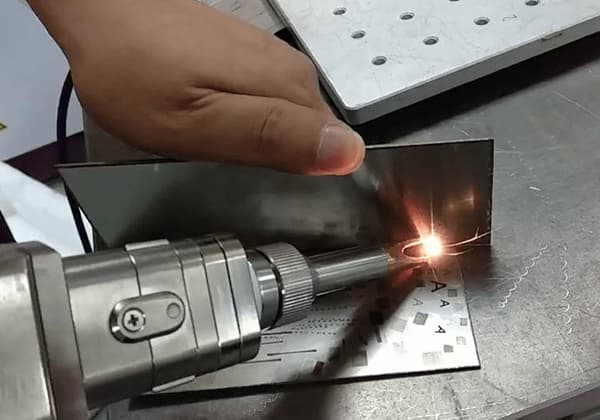

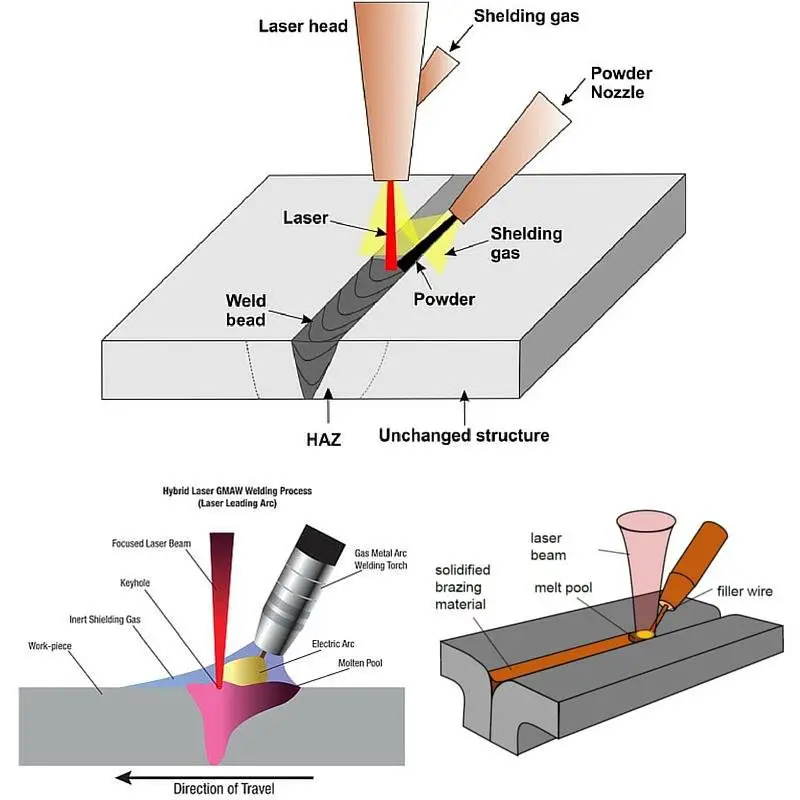

ハンドヘルド・レーザー 溶接技術 は、レーザー光線をエネルギー源として、溶接継手に衝撃を与え、溶接を実現する。

良好な溶接性能を持ち、変形が少なく、様々な金属の加工や溶接に広く使用されている新しい溶接法である。

について ハンドヘルド・レーザー溶接 本機は、使いやすさ、溶接外観の美しさ、溶接速度の速さ、消耗品が不要という利点がある。

それは、次のような従来のプロセスに完全に取って代わることができる。 アルゴンアーク溶接 ステンレス薄板、鉄板、亜鉛メッキ板、その他の金属材料の溶接に使用されます。

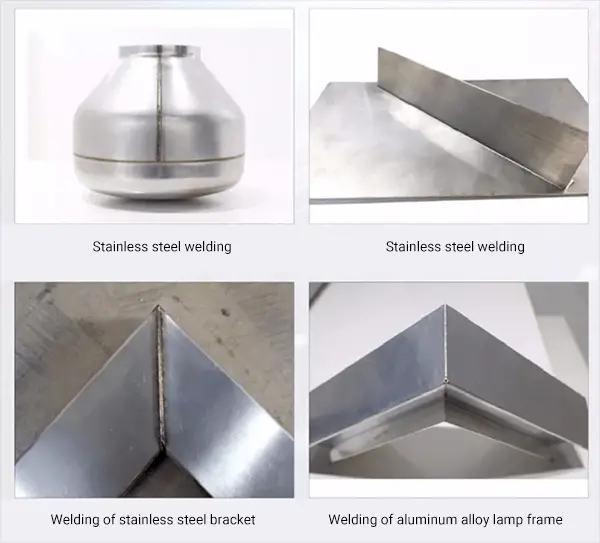

ハンドヘルド レーザー溶接 は、キャビネット、キッチン、階段、エレベーター、棚、オーブン、ステンレス・スチール製ドアや窓、ガードレール、配電ボックス、ステンレス・スチール製住宅など、複雑で不規則な溶接工程を必要とするさまざまな産業で使用できる。

ハンドヘルド・レーザー溶接機は溶接速度が速く、従来の溶接方法より2~10倍速い。

レーザー溶接後の溶接継ぎ目は滑らかで美しく、溶接後の研磨の必要性を減らし、時間とコストを節約する。

レーザー溶接されたワークピースには変形や溶接痕がなく、溶接接合も強固です。さらに、ハンドヘルド・レーザー溶接機は消耗品が少なくて済み、寿命も長い。

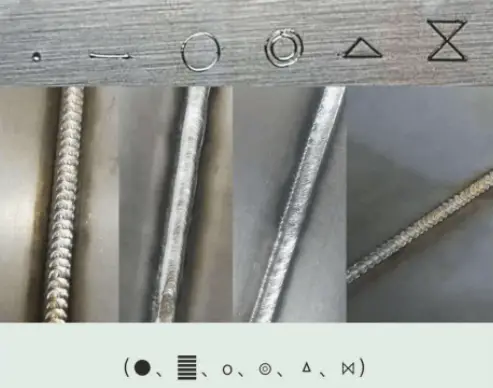

この機械は、点、線、円、四角形、またはAutoCADソフトウェアで作成されたあらゆる2D形状を含む、さまざまなグラフィックを溶接することができる。

I.ハンドヘルド・レーザー溶接機とは?

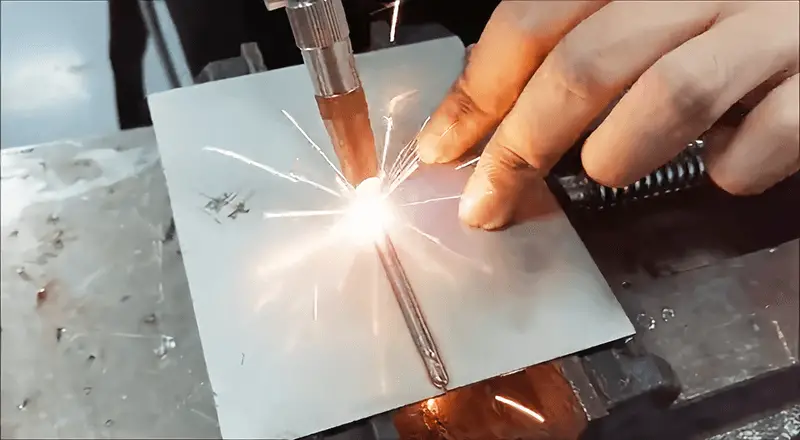

ハンドヘルド・レーザー溶接機は、非接触溶接技術を採用したレーザー溶接技術の最先端です。この革新的な装置は、材料表面に照射される高エネルギー・レーザー・ビームを利用するため、操作中に圧力を加える必要がありません。

溶接は、集光されたレーザー・ビームと被加工材との正確な相互作用によって行われる。この相互作用により局所的な熱が発生し、材料が急速に溶融します。溶融プールが冷えて凝固すると、強固で高品質の溶接継手が形成されます。

このポータブル・システムは、従来の固定位置レーザー溶接のパラダイムを変革し、レーザー機器業界に革命をもたらした。ファイバー・レーザー技術とハンドヘルドの操作性を統合することで、屋外や電源からの距離が長い場所など、さまざまな環境での溶接作業を可能にします。

ハンドヘルド・レーザー溶接の主な利点は以下の通り:

ハンドヘルド・レーザー溶接機は、従来の溶接方法と比較して大幅な改良が施されている:

これらの特性により、さまざまな用途、特にステンレス鋼、軟鋼、亜鉛メッキ鋼板を含む薄い金属材料において、従来のアルゴン・アーク溶接に代わる理想的な溶接方法となっている。

この技術は、大きなワークピースやコンポーネントをかなりの距離で溶接することに優れており、据え置き型レーザー溶接システムの限界に効果的に対処している。この能力により、自動車や航空宇宙から一般的な金属加工や修理サービスまで、多様な産業で適用範囲が拡大される。

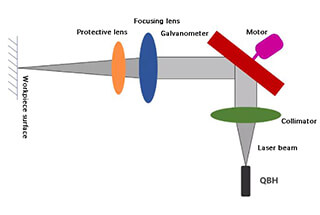

ハンドヘルド・レーザー溶接機の動作原理は、高エネルギー・レーザー・パルスを材料の局所領域に正確に印加することにある。この集中エネルギーは急速に吸収され、材料内部に伝導され、局所的な溶融を誘発し、溶融プールを形成する。

レーザー熱源は、極めて高いエネルギー密度が特徴で、微小な領域に大きなパワーを集中させることができる。その結果、高速溶接、熱影響部(HAZ)の最小化、溶接変形の低減、薄板の正確な接合といった利点がもたらされる。

レーザーの出力密度が106 W/cm2金属は気化点まで急速に加熱される。その結果、表面で急勾配の温度勾配が生じ、金属が気化する。その結果、蒸気圧がさらに応力を発生させ、溶融金属が凹み、レーザー焦点の下にキーホールが形成される。

レーザーが材料を照射し続けると、ビームはキーホールの底に直接浸透し、この空洞を維持し、深くする。キーホールの深さは、金属蒸気の反動圧力、液体金属の表面張力、重力間の動的平衡によって支配される。

高出力密度では、キーホールは板厚全体を貫通することができ、深い溶け込みの溶接を実現します。このキーホールは、被加工物に対するレーザービームの動きと連動して、溶接方向に沿って移動する。キーホールの前方にある金属は溶け、その周囲を後方に流れ、急速に凝固して溶接ビードを形成する。

キーホール溶接モードは、高アスペクト比の狭く深い溶接部の形成を可能にします。キーホールがレーザー・エネルギーを効率的に閉じ込めるため、熱伝導率や反射率の高い材料の溶接に特に効果的です。

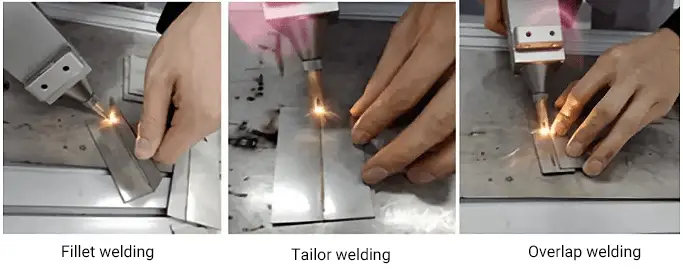

ハンドヘルド・レーザー溶接は、主に薄肉材料や精密部品の接合に使用される。その汎用性により、スポット溶接、突き合わせ溶接、重ね溶接、気密封止など、さまざまな溶接構成が可能です。このプロセスでは、入熱の優れた制御が可能なため、熱に敏感な材料や寸法公差の厳しい部品の溶接に最適です。

最新のハンドヘルド・レーザー溶接システムには、一貫した溶接品質を確保するために、リアルタイムのモニタリングおよび適応制御機能が組み込まれていることが多い。これには、シーム追跡、材料厚さに基づく出力変調、および溶接後の検査機能が含まれます。

III.ハンドヘルド・レーザー溶接機を使う理由

ハンドヘルド・レーザー溶接機は、多目的な用途向けに設計されており、特に大型のワークピースや線寸法の大きな部品の溶接に優れています。この先進技術は、従来の溶接方法と比較していくつかの重要な利点を提供します:

これらの特性により、ハンドヘルド・レーザー溶接機は、現代の製造、加工、修理プロセスにおいて非常に貴重なツールとなっており、多くの用途で従来の溶接技術を凌ぐ精度、柔軟性、使いやすさを兼ね備えている。

レーザー溶接と従来の溶接の性能比較

| 素材 | 縦横比 | 電力密度 (W/cm2) | 熱変形 | 溶接品質 |

| 金属だ、 非金属 | <10 | 10K-100M | 最小 | 高品質; 片側溶接により軽量化と高い溶接強度を実現 |

| メタル | <2 | 100-1M | 注目に値する | 両面溶接は重量を増加させ、溶接強度は低い |

| メタル | <2 | 1K-100K | 注目に値する | 大きな溶接部; 重量増と低い溶接強度 |

| 金属だ、 非金属 | <30 | 1M-100M | 最小 | 高品質; しかし、そのプロセスは複雑で、真空引きとデガウスが必要である。 |

ハンドヘルド・レーザー溶接技術は、その卓越した操作性、美観に優れた溶接部、高速溶接速度、消耗品の排除により、金属接合工程に革命をもたらしました。この高度な技術は、タングステン不活性ガス (TIG) や手動金属アーク (MMA) 溶接のような従来の溶接方法を効果的に凌駕しており、特にステンレス鋼、軟鋼、亜鉛メッキ鋼板、各種非鉄合金を含む薄鋼板の溶接に適しています。

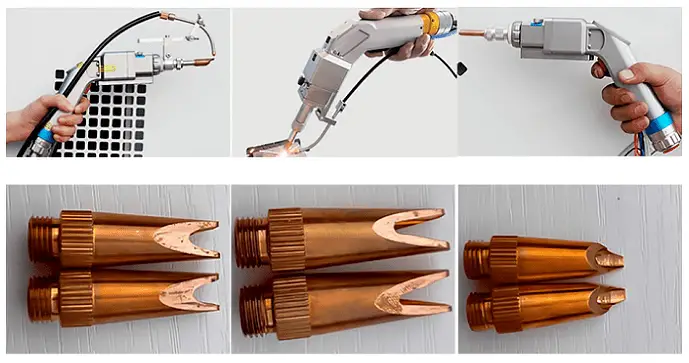

最新のレーザー溶接システムの人間工学に基づいたハンドヘルド設計は、その実用化にとって極めて重要であり、中小規模の加工工場や特殊な溶接用途に理想的です。この可搬性と柔軟性により、限られたスペースや複雑な形状でも正確な操作が可能になり、カスタム加工や修理作業の多様なニーズに対応します。

固定された光路を手動操作の溶接ガンに置き換えることで、ハンドヘルド・レーザー溶接機は従来のレーザー溶接のパラダイムを一変させた。この技術革新は、金型、看板、調理器具などの製品の効率的な溶接を可能にするだけでなく、現場やフィールドでの溶接作業を容易にし、レーザー技術の応用範囲を大幅に拡大した。

ハンドヘルド・レーザー溶接システムの多用途性は、幅広い産業および用途に広がり、特に複雑で不規則な薄肉部品の接合に優れています。主な応用分野は以下のとおりです:

最小限の入熱と歪みで高品質かつ精密な溶接を行うこの技術は、美観、構造的完全性、耐食性が最優先されるこれらの用途に特に適している。

広い溶接範囲:

このハンドヘルド・レーザー溶接機には、5m~10mのオリジナル光ファイバーが装備されており、操作の柔軟性が大幅に拡大されている。この機能により、作業台スペースの制約がなくなり、屋外や遠隔地での溶接作業が可能となり、応用範囲が広がります。

人間工学に基づいた設計により、機動性が向上:

本機は可動式プーリーシステムを採用しており、人間工学に基づいたグリップと楽な操作性を保証します。ステーションのないデザインはリアルタイムでの調整を可能にし、限られたスペースから大規模な産業現場まで、多様な作業環境とシナリオに適応します。

多彩な溶接能力:

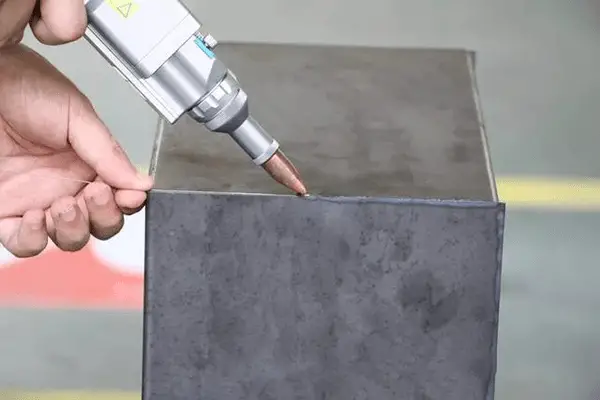

このハンドヘルド・レーザー溶接機は、あらゆる角度での溶接が可能で、卓越した汎用性を発揮します。そのレパートリーには、重ね溶接、突き合わせ溶接、垂直溶接、平面隅肉溶接、内部隅肉溶接、外部隅肉溶接などがある。このマルチアングル機能により、複雑な形状、不規則な形状、大型のワークに特に適しており、さまざまな産業用途の課題に対応します。

優れた溶接品質:

高度なホットメルト溶接技術を利用したハンドヘルド・レーザー溶接機は、従来の溶接方法と比較して高いエネルギー密度を実現します。その結果、以下のような優れた溶接品質が得られます:

溶接後処理の合理化:

溶接後に大がかりな研磨を必要とすることが多い従来の溶接技術とは異なり、ハンドヘルド・レーザー溶接機は、一貫して滑らかで連続的な溶接部を生成します。魚のうろこや傷跡がないため、その後の研磨が不要になり、加工時間と人件費が大幅に削減されます。

費用対効果の高いオペレーション:

このシステムは、消耗品の溶接ワイヤーを必要とせず、溶接プロセスを合理化し、生産および加工における材料費を削減します。この機能は、全体的な作業効率と費用対効果に貢献します。

先進安全装備:

マシンには複数の安全機構が組み込まれている:

これらの特徴は、溶接作業中のオペレーターの高い安全性を保証します。

生産性の向上とスキルへのアクセシビリティ:

従来のアーク溶接に比べ、ハンドヘルド・レーザー溶接は最大30%の加工コスト削減が可能です。ユーザーフレンドリーなインターフェースと操作性により、オペレーターの技術的な障壁が低く、迅速なトレーニングが可能で、高品質の溶接結果を達成することができます。この使いやすさは、さまざまな産業用途における生産性の向上と人件費の削減に貢献します。

経済の発展と溶接技術の向上により、個人が選択できる溶接方法は数多く存在する。

従来の溶接機器とは異なり、現代の製造業ではレーザー溶接機を選ぶ消費者が増えている。

では、レーザー溶接は本当に優れているのだろうか。この製品の特徴をよりよく理解してもらうために、レーザー溶接と従来の溶接の違いを強調したい。

レーザー溶接は従来の溶接の代わりになるのか?溶接方法を個別に検証してみよう。

従来の溶接における低温溶接は、火炎トーチではんだを加熱し、接合する金属間の隙間で溶融させる複合溶接である。

通常 溶接継手 埋めて予熱する必要がある。

この方法は面倒で、変形、はんだ接合部の破損、腐食などを起こしやすいなど、いくつかの欠点がある。

今のところ、めったに使われることはない。

ハンドヘルド・ファイバー・レーザー溶接機は、ハンドヘルド溶接モードで動作し、より長い溶接範囲で柔軟性と利便性を提供します。固定光路は、ハンドヘルド溶接ガンに置き換えられます。

ハンドヘルド ファイバーレーザー溶接 本機は、主に大型ワークの長距離レーザー溶接に使用される。溶接中、熱の影響を受ける領域が最小限に抑えられるため、ワークの変形、黒ずみ、背面へのマーキングが防止されます。

さらに、溶接深さはかなり深く、溶接部は強固で、溶融は適切であり、溶解材料の凸部や溶液プールのマトリックス構造に凹みはない。

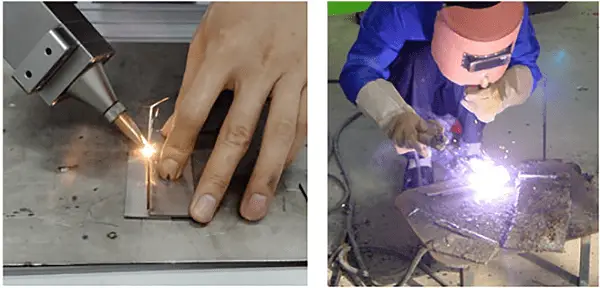

手溶接と従来の溶接の違いは?レーザー溶接の第一の特徴は、ワークの変形を最小限に抑え、接合部の隙間がほとんどないことです。

奥行きと幅の比率は高く、ハイパワーデバイスでは5:1、最大でも10:1である。

溶接強度が高く、溶接速度が速い。 溶接継ぎ目 の幅は狭く、表面仕上げは通常良好で、 溶接後の洗浄が不要なため、従来の溶接よりも美観に優 れている。

レーザー溶接は、手の届かない部分の溶接が可能で、非接触の溶接ができる。 リモート溶接.しかし、レーザー溶接は十分な溶け込みがないため薄い板に限られ、シャーシやフレームの溶接には使えない。

これはスポット溶接で実現できるが、スポット溶接の溶接接合部は2枚の薄い板を重ね合わせる必要があり、その結果、15mmのラミネートとなり、外観に影響するだけでなく、車重も増加する。

現在、レーザー溶接は最先端のボディ溶接技術ではあるが、車両全体にレーザー溶接を採用することは現実的ではない。

レーザー溶接は、作業プロセス中に圧力を必要としない非接触方式である。高速で効率的であり、最小限の深さで大きな溶接が可能です。 残留応力 や変形を防ぐことができる。溶接は室温または閉鎖空間などの特殊な条件で行うことができ、装置はシンプルでX線を放出しない。

高融点金属のような耐火物や非耐火物の溶接にも使用できます。金属材料 セラミックやプレキシガラスなど。特殊形状の溶接にも柔軟に対応するため、手の届かない部分の非接触・長距離溶接に最適です。

レーザービームを集光することで、小さなスポットを実現でき、磁場の影響を受けず、正確な位置決めができるため、大量自動生産における微小・小型ワークの組み立てにおけるマイクロ溶接に適している。

レーザービームは時間的・空間的に簡単に分割でき、スイッチング装置を介して複数のワークステーションに転送できるため、マルチビーム同時加工やマルチワークステーション加工が可能になり、より精密な溶接ができる。

非接触プロセスであるため、工具の紛失や交換の問題がなく、電極も不要なため、電極の汚染や損傷の問題を回避できる。

レーザー溶接は、高速溶接の自動化が可能で、デジタルまたはコンピューター手段で制御できる。

経験豊富な技術者を必要とする従来の溶接機とは異なり、ある程度の基本的なコンピューター知識を持つ一般の従業員でも操作できる。そのため、企業にとっては大幅なコスト削減となる。

レーザー溶接は従来の溶接に取って代わることができるでしょうか?答えはイエスです。レーザー溶接は、3つの重要な分野で従来の溶接よりも多くの利点があるからです。

レーザー溶接は従来の溶接より2~10倍速く、1台の機械で年間少なくとも2人の溶接工を削減できる。特別な技術スキルは必要なく、シンプルで直感的な設計により、一般の作業員でも簡単に操作できる。

追加のトレーニングや指導は必要なく、サポートなしで美しい溶接製品を作ることができます。

最終的な溶接ワークは、平らで滑らかで美観に優れ、研削、研磨、大規模な後処理は不要である。これにより 研磨加工 時間とコストの両方を節約できる。

ハンドヘルド・レーザー溶接機には、従来の溶接方法に比べていくつかの大きな利点がある:

操作の簡素化:ハンドヘルド・レーザー溶接機は、最小限のトレーニングしか必要としないため、オペレーターのトレーニング・コストと生産性向上までの時間が大幅に削減されます。このアクセシビリティにより、より幅広い人材が溶接作業を効果的に行うことができます。

スピードと効率の向上:レーザー溶接技術は、優れた加工速度と効率を実現します。高品質で滑らかな溶接部が得られるため、溶接後の研磨や仕上げ作業が不要になり、製造工程全体が合理化されます。

多様な材料に対応:これらの溶接機は、ステンレス鋼、炭素鋼、亜鉛メッキ鋼、アルミ合金など、多様な材料の溶接に優れています。この汎用性により、生産の柔軟性が向上し、複数の特殊溶接システムの必要性が減少します。

比類のない柔軟性:ハンドヘルド・レーザー溶接機は、熱影響部を最小限に抑えながら、精密で小規模な接合部を形成できます。そのコンパクトな設計により、専用の溶接ワークステーションが不要になり、遠隔地または現場での作業に比類のない機動性を提供します。この柔軟性は、従来の溶接方法では困難であった限られたスペースや複雑な形状で特に有利です。

メンテナンス費用の削減:レーザー溶接システムの簡素化された設計と集中的なエネルギー供給により、部品の摩耗が少なくなります。これは、必要な消耗品が最小限であることと相まって、従来の溶接装置と比較してメンテナンス費用とダウンタイムを大幅に削減します。

卓越したコストパフォーマンス:ハンドヘルド・レーザー溶接機は、移動式溶接ユニットとしての機能と、位置決めシステムに取り付けて金型補修用の高精度ツールとしての機能の両方を備えています。この汎用性により、中小規模の製造業者にとって理想的な投資となり、大型の据え置き型レーザーシステムに伴う高いコストをかけずに高度な溶接機能を提供します。

高度なプロセス制御:多くのハンドヘルド・レーザー溶接機には、リアルタイムの監視および適応制御システムが組み込まれており、一貫した溶接品質を確保し、オペレーターの技量への依存を軽減します。この機能は、欠陥を最小限に抑え、製品全体の品質を向上させます。

環境に優しい:レーザー溶接は、従来のアーク溶接方法と比較して、ヒュームやスパッタの発生が最小限であるため、クリーンで安全な作業環境を作り出し、大規模な換気システムの必要性を低減します。

エネルギー消費: 従来のアーク溶接に比べ、ハンドヘルド・レーザー溶接機は約80%~90%の電気エネルギーを節約でき、約30%の加工コストを削減できる。

溶接効果: ハンドヘルド・レーザー溶接は、異種鋼や異種金属を効果的に溶接できる。高速、低変形、小さな熱影響部などの利点がある。その結果、溶接継手はきれいで平坦で、空気穴がないかほとんどなく、汚染もない。マイクロ溶接や精密溶接が可能である。

その後のプロセス ハンドヘルド・レーザー溶接機は、溶接プロセス中の入熱が低いため、ワークピースの変形が最小限に抑えられ、後処理が最小限または不要な美しい溶接面が得られる。これにより、大規模な研磨およびレベリング工程に関連する人件費が大幅に削減される。

異種部品の溶接プロセス: アルゴン・アーク溶接:スポット溶接の一種で、被加工材に溶接痕を残して重ね合わせる。入熱が高く、ワークピースは傷跡を除去するために研磨などの大きな後処理を必要とする。補助溶接ワイヤーも必要である。

ハンドヘルド・レーザー溶接: このプロセスでは、加工物に直接触れることなく、連続的なレーザー光が使用される。レーザーは高温の光を発し、金属を瞬時に溶かして溶融池を作る。ガスは溶接部に均一に充填され、溶接部を冷却する。その結果、熱の影響を最小限に抑えながら、瞬時に高温または低温の溶接が行われ、傷跡のない美しい溶接部が形成される。お客様のご要望によっては、溶接部のさらなる研磨が不要な場合もあります。

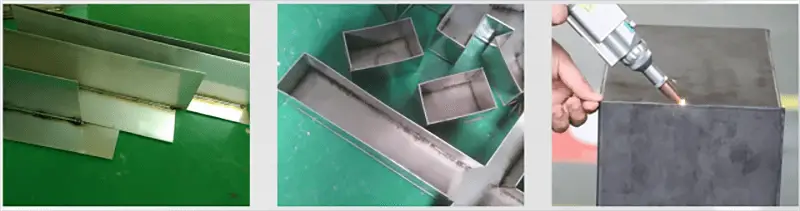

ステンレス鋼の溶接 角管

厚さの要件:

アルゴン・アーク溶接は熱効果が高く、薄板の溶接には適さない。 板金 1mm以下である。

一方、ハンドヘルド・レーザー溶接は3mm以内の薄板の溶接に適しており、板金の厚さが4mmを超える場合はアルゴン・アーク溶接法を使用する。

適切なプロセスと機能:

アルゴン・アーク溶接は、4mm以上の板やパイプ、ベッド本体の溶接など、スティフナーやファスナーに適している。

精度や美しさを必要としない補強やベアリング用途に適している。ドット溶接、積層厚み、ワーク自体の強化が可能で、外観を重視する必要がない。

この場合も製品の付加価値は異なり、レーザー溶接を選択する必要はない。

ハンドヘルド・レーザー溶接は、美しい外観を必要とする部品、サポート部品、構造部品に適しています。

溶接の欠落または誤りの場合:

アルゴン・アーク溶接:元の溶接ワークにスポット溶接を繰り返すと、ピットができる。溶接の補修をすればするほど崩れやすくなり、特に大型部品ではコスト高になる。

ハンドヘルド・レーザー溶接:一方、柔軟な溶接修理が可能で、ワークピースを適宜溶接することができる。溶接ワイヤーは実際の需要に応じて充填することもでき、後でわずかに研磨することもできる。

フィラーワイヤーによる溶接

熱効果:

アルゴン・アーク溶接:高熱を発生し、熱放散が遅いため、溶接箇所が赤熱する。

ハンドヘルドレーザー溶接:熱影響がなく、熱放散が速い。

モビリティ

アルゴンアーク溶接:長さ3メートルのモーターボックス(ガン本体)が付属しており、移動は容易ではない。

ハンドヘルド・レーザー溶接:ケーブル長は5~20メートルで、移動が容易。

危険因子:

アルゴン・アーク溶接:大きな火花が発生し、体や顔にかかることがある。

ハンドヘルド・レーザー溶接:レーザー保護メガネを使用するため、火花が出ず危険はない。

労働者の要件

ハンドヘルド・レーザー溶接: 操作が簡単で、一般の作業員が溶接を始めるのに必要なトレーニングはわずか3時間である。

効率の比較:

ハンドヘルド・レーザー溶接は、アルゴン・アーク溶接より10倍速い。

溶接荷重または張力:

異なる厚さに対応する異なるパワーを組み合わせることができる。 溶接厚さ とパワーで被加工物を完全に貫通させる。

貫通溶接は、加熱された後に切断されるため、素材そのものよりも強くなり、2回目の加熱と鍛造によって耐摩耗性が増す。

顧客は自分で引張試験サンプルを作ることができ、溶接部が破断せず、非溶接部が先に破断することがある。

スイングヘッドハンドヘルドレーザー溶接機

溶接温度: 最高溶接温度は4000℃に達し、熱は瞬時に制御・放散されるため、熱影響は最小限に抑えられる。

片面溶接と両面溶接: 通常、片面溶接の強度は両面溶接ほど強くない。両面溶接の表面はより均一に加熱されるため、外観がよくなり、熱の影響や変形が少なくなる。片面溶接でより高い強度を得たい場合は、プロセスを遅くする必要があり、その結果、より多くの熱が発生し、熱効果が大きくなる。

ハンドヘルド・レーザー溶接 vs アルゴン・アーク溶接 vs ソリッドYAG溶接テーブル

| タイプ | アルゴンアーク溶接 | 固体YAG溶接 | ハンドヘルド・レーザー溶接 | |

|---|---|---|---|---|

| 溶接品質 | 熱入力 | 大型 | 小さい | 小さい |

| ワークの変形/アンダーカット | 大型 | 小さい | 小さい | |

| 溶接シーム成形 | 魚の鱗模様 | 魚の鱗模様 | スムーズ | |

| その後の治療 | ポーランド語 | ポーランド語 | / | |

| オペレーション | 溶接速度 | 遅い | ミディアム | 速い |

| 操作の難易度 | 大型 | 小さい | 小さい | |

| 環境保護と安全性 | 個人的危険 | 大型 | 小さい | 小さい |

| 環境汚染 | 大型 | 小さい | 小さい | |

| 利用料金 | 消耗品 | 溶接棒 | レーザークリスタル、キセノンランプ | / |

| エネルギー消費 | 小さい | 大型 | 小さい | |

| 対象地域 | 小さい | 大型 | 小さい | |

ハンドヘルド・レーザー溶接機は、ユーザーフレンドリーな操作と高度な技術能力の組み合わせを提供し、現代の金属加工における貴重な資産となっている。これらの装置は使いやすく設計されており、最小限のトレーニングで高品質の溶接を実現できるため、全体的なトレーニング費用を削減し、労働力の柔軟性を高めることができます。

これらの機械の効率は目覚ましく、高い溶接能 力と速い溶接速度が特徴である。高精度で美しい溶接部が得られ、溶接後の研磨や仕上げ工程が不要になることが多いため、生産ワークフローが合理化され、人件費が削減される。

ハンドヘルド・レーザー溶接技術の主な利点の1つは、材料適合性の多様性である。ステンレス鋼、炭素鋼、亜鉛メッキ鋼、アルミニウム合金を含むがこれらに限定されない、幅広い金属の溶接に優れている。この適応性により、多様な製造環境や複数の材料を使用する用途に理想的なソリューションとなります。

レーザー溶接プロセスでは、高度に集束されたエネルギー・ビームが生成されるため、熱影響部(HAZ)が小さく、熱歪みが最小限に抑えられます。この精度により、構造的完全性を損なうことなく、薄い材料や複雑な部品の溶接が可能になる。また、溶接スポットがコンパクトであるため、狭い場所や手の届きにくい場所でも溶接が可能で、専用の溶接作業台が不要になり、貴重な作業スペースを節約できる。

交換可能なレーザー溶接ヘッドを装備したこれらのハンドヘルド機器は、さまざまな溶接作業に取り組む上で優れた柔軟性を提供します。モジュラー設計により、アクセサリーをコスト効率よく交換し、さまざまな溶接要件に簡単に適合させることができるため、機械の寿命と汎用性が向上します。

さらに、最近のレーザー技術の進歩により、従来の溶接方法と比較してエネルギー効率が向上し、消費電力が削減されている。これは運用コストを下げるだけでなく、持続可能な製造慣行にも合致するため、ハンドヘルド・レーザー溶接は最新の製造施設にとって環境に配慮した選択肢となっている。

ハンドヘルド・レーザー溶接は、グリーン・リマニュファクチャリングにおける革新的な技術として登場し、従来の溶接方法に比べて大きな利点を提供している。その高速動作、精密能力、エネルギー効率により、マイクロエレクトロニクス、自動車製造、航空宇宙工学、産業機械製造など、世界経済のさまざまな分野で不可欠なツールとなっている。

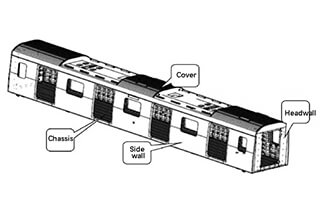

インテリジェントな製造を実現する重要な手段として、レーザー溶接技術、特にそのハンドヘルド型は、従来の固定具が実用的でない複雑で不規則な溶接シナリオに優れています。この汎用性は、板金加工、シャーシ構造、流体封じ込めシステム、電気筐体、モジュラー・キッチン・ユニット、ドアや窓の建築用金属加工などの用途で特に価値があります。

この技術は、ステンレス鋼、軟鋼、アル ミニウム合金など、従来のアルゴン・アーク 溶接や電気溶接に取って代わり、薄板金属の 接合工程で急速に普及している。熱影響部を最小限に抑え、高品質で精密な溶接を行うことができるため、優れた仕上がりと構造的完全性が要求される産業にとって、特に魅力的な技術となっている。

電気自動車(EV)市場の急成長により、特に高度なバッテリーシステムの製造において、ハンドヘルド・レーザー溶接の採用がさらに加速している。この技術は気密封止が可能であり、自動化との互換性があるため、溶接品質が車の性能と安全性に直接影響するEVバッテリー製造において重要なプロセスとして位置付けられている。

業界アナリストは、ハンドヘルド・レーザー溶接が主要部門に浸透し続けていることから、ハンドヘルド・レーザー溶接の明るい未来を予測している。現在進行中の標準化努力により、この技術は鉄道輸送、航空宇宙工学、自動車製造、医療機器製造などの重要産業で広く統合される態勢が整っている。生産性を高め、溶接品質を向上させ、環境への影響を低減させるその可能性は、持続可能で効率的な製造慣行を目指す世界的な動きによく合致している。

技術が成熟するにつれて、ビーム伝送システム、リアルタイム品質モニタリング、協働ロボットとの統合など、さらなる技術革新が期待でき、その用途はさらに拡大し、高度製造業の将来における役割は確固たるものになるだろう。

ハンドヘルド・レーザー溶接技術の進化は著しい進歩を遂げ、現在では第4世代機が市場に出回っている。これらの最先端機器は、溶接業界を再構築する精度、効率性、汎用性を兼ね備えています。

最新のハンドヘルド・レーザー溶接機の主な利点のひとつは、その適応性にある。溶接出力を微調整することができ、溶接ビードのサイズと幅の両方をさまざまな材料や接合構成に合わせて調整することができます。この柔軟性は利便性を高めるだけでなく、材料の使用量を最適化し、手戻りを減らすことで大幅なコスト削減にも貢献します。

これらの機械に採用されているレーザーは、高品質の光学部品で知られる定評あるメーカーから供給されている。これらのレーザーは、高いエネルギー効率、安定したビーム出力、最大100,000時間の長寿命など、素晴らしい特性を誇っています。この長寿命により、マシンの寿命に伴うメンテナンスのダウンタイムと交換コストを大幅に削減することができる。

これらの溶接機は、人間工学と携帯性を最優先して設計されている。洗練されたユーザー・フレンドリーなフォーム・ファクターは、さまざまな業界のオペレーターから好評を得ています。溶接ガンと本体をつなぐ10メートルの光ファイバー・ケーブルの統合により、抜群の操作性を実現。この延長されたリーチにより、屋外を含む多様な環境での溶接が可能になり、従来の作業場環境以外にも潜在的な用途が広がっている。

従来のアーク溶接法と比較すると、ハンドヘルド・レーザー溶接にはいくつかの明確な利点がある:

シンプルな操作と機械の機能により、ハンドヘルド・レーザー溶接は、体力や溶接経験の有無にかかわらず、より幅広いユーザーが利用できるようになった。この高度な溶接技術の民主化は、業界の熟練労働者不足に対処する可能性を秘めている。

結論として、ハンドヘルド・レーザー溶接機は、そのユーザー・フレンドリーな操作性、コスト効率、優れた溶接品質により、溶接分野で広く称賛を集めている。この技術が進化を続け、より利用しやすくなるにつれて、生産性の向上、コストの削減、さまざまな業界にわたる精密接合の新たな可能性の開拓によって、溶接市場に大きな影響を与える態勢が整っている。

ハンドヘルド・レーザー溶接機は、ステンレス鋼溶接に大きな利点を提供し、その効率性と汎用性によって加工プロセスに革命をもたらします。これらのシステムは、ワークピースの準備要件を大幅に削減し、オペレーターの幅広い専門知識の必要性を最小限に抑え、全体的な溶接ワークフローを合理化します。

ステンレス鋼製品製造に携わる企業にとって、操作の簡素化は最重要事項です。オペレーターは、ステンレ ス鋼板の板厚に応じて溶接パラメーターを調整 するだけでよく、溶加材や消耗品を追加する必 要がありません。これにより、材料費が削減されるだけでなく、在庫管理が簡素化され、廃棄物も削減されます。

ハンドヘルド・レーザー溶接機は、その溶け込み能力に優れ、高品質で美観に優れ、構造的に健全な溶接部を形成する。その効率性は、ドア、窓、手すりなどのステンレス鋼建築要素の溶接で特に顕著で、従来の方法と比較してレーザー出力が少なくて済みます。この所要電力の低減により、エネルギー効率と作業安全性が向上します。

溶接ヘッドに5メートルの輸入光ファイバーが装備されているため、用途に柔軟に対応できるのが大きな特長です。この機能により、屋外でのシームレスな溶接作業が可能になり、作業環境や用途の可能性が広がります。人間工学に基づいた設計のハンドヘルド溶接ガンは、複雑な形状でもマルチアングル溶接を可能にし、インテリジェント・スイッチングと均一な時分割エネルギー分布によるデュアル光路は、位置に関係なく安定した溶接品質を保証します。

このシステムの汎用性は、複雑な部品や装置のスポット溶接にも適しています。さらに、ロボット・マニピュレーターとの統合による自動化の可能性は、大量生産シナリオにおける生産性と精度の向上の可能性を開きます。

このハンドヘルド・レーザー溶接機の材料適合性は幅広く、ステンレス鋼だけでなく、炭素鋼やその他のさまざまな合金にも対応している。この幅広い適用性により、以下のような多様な産業で貴重なツールとなる:

ハンドヘルド・レーザー溶接システムが業界で人気を集めている一方で、いくつかの課題も残っている。装置メーカーが現在市場に提供している製品は、主に出力 200W ~ 1500W の連続ファイバー・レーザーを搭載しており、携帯性と溶接能力のバランスを提供している。

ハンドヘルド・レーザー溶接作業では、安全性が最重要課題です。オペレーターは、高出力レーザービームに関連するリスクを軽減するために厳しい訓練を受けなければなりません。重度の火傷や火災の危険性があるため、レーザーを人や周囲の物体に向けて照射しないなど、安全プロトコルを厳守する必要があります。このような状況認識を高める要件は、ワークフローの効率とオペレータの快適性に影響を与える可能性があります。

溶接工程では、被加工物に焦点が合ってい るにもかかわらず、眼に重大な危険をもたらす高 強度反射が発生する。そのため、作業者は適切な光学密度を持つ専用の保護眼鏡を着用する必要があります。これらのゴーグルは、正確な溶接作業に十分な視認性を維持しながら、レーザーが発する特定の波長を効果的にフィルターする必要があります。

その他の課題は以下の通り:

ハンドヘルド・レーザ溶接システムの普及には、技術の進歩と安全対策の改善を通じてこれらの課題に対処することが極めて重要である。ビーム整形、適応光学系、インテリジェント・プロセス・モニタリングの革新は、安全性と性能の両方を大幅に向上させる可能性がある。これらの課題が解決されれば、ハンドヘルド・レーザ溶接システム市場は、さまざまな業界の現場での溶接作業に革命をもたらす可能性によって、急成長の態勢が整う。

1.キッチン用品業界への応用

ハンドヘルド・キッチンウェア・レーザー溶接装置は、約80%~90%の電気エネルギーを節約できる。また、アーク溶接と比較して約30%のコスト削減が可能です。

さらに、この装置は異種鋼や異種金属の溶接が可能で、機械化や自動化を容易に実現できる。

2.2.アプリケーション 板金加工 フィールド

の分野では 板金加工レーザー溶接には、従来のアルゴン・アーク溶接と比較して明確な利点がある。

これらの利点には、高効率、熱変形の最小化、より魅力的な外観、強度の向上、溶接後の研磨が不要、シームレスな溶接が可能などがある。 突合せ溶接曲げ、プレス、切断。

3.ステンレス浴室加工分野への応用

ステンレス鋼衛生陶器の溶接分野では、ハンドヘルド・レーザー溶接は、蛇口や流し台の出口などの継手を、明るく魅力的な溶接継目でシームレスに接続します。

このプロセスでは、360度の直角隅肉溶接が可能で、便利で簡単な操作となっている。

本製品の基本的な動作環境は以下の通りである:

| 電圧 | 三相5線式 380V ± 10% 50 / 60Hz AC |

| 電源容量 | 5KW以上 |

| 環境設定 | 振動や衝撃がなくスムーズ |

| 作業環境温度 | 10℃~40℃ |

| 作業環境湿度 | <70% |

| 重量(パッケージを除く) | 300kg |

警告だ:

レーザーを使用する前に、適切な接地接続を確認してください。

本製品には部品が内蔵されていないため、メンテナンスはすべて同社の技術スタッフの指導の下で行う必要がある。

感電防止のため、ラベルをいじったり、カバーを外したりしないでください。製品に損傷が生じた場合、保証の対象外となります。

レーザーの出力ヘッドは光ケーブルに接続されています。ホコリやその他のゴミで汚染されないよう、出力ヘッドを注意深く点検してください。

出力レンズをクリーニングする際は、専用のレンズペーパーを使用してください。

本取扱説明書に従って使用しないと、異常動作によりレーザーが破損することがあります。

レーザーの使用中に出力ヘッドを取り付けることは禁止されています。

出力ヘッドを直視しないでください。機械を操作する際は、必ず適切なレーザー保護具を着用してください。

注意事項

(1) レーザー溶接機をAC電源に接続する前に、正しいAC380V電圧が使用されていることを確認することが重要です。これを怠ると、レーザーに回復不可能な損傷を与える可能性があります。

(2)本取扱説明書に記載されている制御・調整方法以外でレーザーを操作した場合も、破損の原因となります。

(3) 出力レンズを清潔に保つことは、レーザー出力の良好なコリメーションにとって極めて重要です。レンズの損傷は、レーザーの修復不可能な損傷につながります。

(4) 使用しないときは、コリメータを保護キャップで覆い、出射端のレンズに触れないことが重要です。クリーニングが必要な場合は、専用のレンズペーパーとアルコールを使用してください。

(5)上記のような誤った操作によるレーザーパワーの損失は、保証の対象外となります。

ハンドヘルドレーザー溶接機の技術パラメータ

| モデル | ||

|---|---|---|

| 光学特性 | テスト環境 | |

| 定格出力 (W) | 1000-2000 | |

| 作業モード | 連続/変調 | |

| 出力スポット | ロータリーモーターリング可変マルチスポット | |

| 電力調整範囲 (%) | 10~100 | |

| 中心波長 (nm) | 1080 | 定格出力 |

| 出力電力の不安定性 | <3% | 定格出力; 連続運転時間:5時間以上; 働く温度: 25 |

| 変調周波数 (Hz) | 50~5k | 定格出力 |

| 赤いライトは出力パワーを示す (mW) | 0.5~1 | |

出力ヘッドの光出力特性

| ビーム品質 (BPP、mm-mrad) | <2 | 定格出力 |

|---|---|---|

| 開口数 | 0.2 | |

| ファイバーコア径 (μm) | 50 | 25、100、200 オプション |

| 出力ファイバー長 (m) | 10-15 |

電気的特性

| 使用電圧 | 三相5線式 380V±10% 50/60Hz AC |

| 最大消費電力 (W) | 5000 |

| 制御モード | ハイパー・ターミナル /RS-232/AD |

その他の特徴

| 寸法 (幅×高さ×奥行) | |

| 重量 (kg) | <300 |

| 使用環境の温度範囲 (℃) | 10~40 |

| 作業環境の湿度範囲 (%) | <70 |

| 保存温度 (℃) | -10~60 |

| 冷却モード | 水冷 |

1) 冷却システムの水温設定:

2) クーラントの要件:

冷却水には精製水を使用し、精製水も飲むことを推奨する。

カビの繁殖によるチラーの水の詰まりを避けるため、純水を添加する際には10%エタノールを添加することを推奨する。

装置の周囲温度が-10℃~0℃の場合は、30%エタノール溶液を使用し、2ヶ月毎に交換する。

装置の周囲温度が-10℃以下の場合は、暖房機能付きダブルシステムチラーを利用し、冷却システムの連続運転を確保しなければならない。

冷却システムのその他の要件:

レーザーを長期間使用しない場合は、レーザー機器への修復不可能な損傷を防ぐために、冷却システム内の冷却水とレーザーを排出することが重要です。

| 冷却システムの水温を周囲温度に応じて正しく設定することが重要です。 水温の設定が高すぎると、レーザーの誤作動を引き起こす可能性があります。 一方、水温の設定が低すぎると、レーザーやその出力ヘッドに凝縮水が発生し、レーザー機器に修復不可能な損傷を与える可能性がある。 |

| レーザーを始動する前に、冷却システムが正しく機能し、水温が適切なレベルに達していることを確認することが重要です。 (夏季:29±0.5℃、冬季:25±0.5) |

設置上の注意事項

(1) 装置を水平な場所に置き、必要に応じて固定する。

(2) 電源を入れる前に、電源が安定していること(AC220-380V±10%、50/60Hz)とアース線が正常であることを確認してください。

(3) 電源がオフの状態で、すべての電源ラインと制御ラインを接続する。

(4) 水の入口と出口の識別に従って、冷却システムをレーザーと出力ヘッドに接続します。

(5) レーザー出力ヘッドを点検し、必要であれば装置に取り付ける前に清掃してください。出力ヘッドに埃が付着している場合は、清掃を行うまでレーザーを取り付け、動作させないでください。

(6) ジャンパー取り付けの際、黄色/金属装甲保護スリーブを踏んだり、押しつぶしたり、曲げすぎたりして光ファイバを傷つけないように注意して取り扱うこと。

(7)レーザー出力ヘッドの取り付け、取り外しの際は、振動に注意してください。

(8) ジャンパー出力ヘッドを取り付ける際は、出力ヘッドが汚染されないように周囲の環境を清潔に保ってください。例えば、夏場の暑い時に放熱のために扇風機を使用するのは、空気中に大量の埃が舞うのを防ぐために避けてください。

(9) 最低限 曲げ半径 レーザー伝送ファイバーの最小曲げ半径は、レーザーが使用されていない輸送や保管中に20センチメートル未満であってはならない。レーザーが出力状態にあるとき、最小曲げ半径は30cm以下であってはならない。

| レーザーのすべての制御ラインは、制御ラインの帯電したインストールによって引き起こされるレーザーの潜在的な損傷を避けるために、電源がオフの間に接続する必要があります。 |

| レーザー出力ファイバーはできるだけリラックスした状態に保つ必要があり、出力ファイバーのねじれは禁止されています。 ファイバーの直径が小さすぎると、レーザー出力にダメージを与える可能性があります。 |

| レーザー出力ヘッドの取り付け、取り外しの際は、振動に注意してください。 レーザー出力ヘッドを組み立てる前に、光学レンズとカッティングヘッドキャビティがきれいで、汚染物質がないことを確認してください。 汚染防止のため、出力ヘッドの保護キャップは大切に扱ってください。さもないと、保護キャップが出力ヘッドを間接的に汚染する可能性があります。 |

(1)本装置は、3種類の新しいビーム形状と6種類のビーム形状を選択できるため、内コーナー溶接と外コーナー溶接で異なるビーム形状のニーズに合わせてカスタマイズできる、 フラット溶接およびアングル溶接。

(2)麒麟の二重振り子はエネルギー密度を調整でき、0.2~5mmの範囲で効果的に溶接できる。

| そうだ。 | モデル | メリット |

| 1 | スポット | スポット径が小さく、エネルギーが強く、溶け込み溶接や切断に適している。 |

| 2 | ライン | 溶接の幅を調整することができ、ある程度厚い板でも貫通させることができる。 このため、外角溶接、テーラー溶接、ワイヤ送給溶接に適している。 |

| 3 | サークル | 直径は調整可能で、エネルギー密度を均一に分布させることができる。 薄板に高周波溶接を使うメリットは明らかだ。 |

| 4 | ダブル・オー | 調整可能な直径は、中空スポットを減らし、スポットサイズを大きくし、プレート全体により均一な光放射を確保することを主な目的としている。 この特徴により、あらゆるタイプの アングル溶接. |

| 5 | トライアングル | 幅を調節できるため、くぼみを減らし、プレートの3面が均等に加熱される。 さらに、ワイヤ送給溶接を取り入れることで、周波数を下げ、魚の鱗のような形の溶接スポットを作ることができる。 溶接継手. |

| 6 | 8スタイル | 三角形のデザインをベースに、光スポットをさらに拡大し、プレートの多重加熱を可能にした。 この特徴により、大きな幅の溶接に適している。 |

レーザーヘッド ステータスが表示されない:

溶接中に導電状態表示が出ない、または断続的に光が出力される:

ガスはコントロールできない:

保護レンズが焼けやすい:

溶接トーチヘッド過熱:

タッチスクリーンのパラメータは変更できません:

溶接ガンヘッドの清掃:

保護レンズの交換:

溶接ガンヘッドの取り扱い:

製品の使用

警告

メンテナンス

回路基板が壊れている

ユニットメンテナンス

コンデンサーを長時間吹き付けてください:

水タンクのメンテナンス

電源メンテナンス:

安全上の注意

最初の取り付けと電源投入の前に、配線と電圧が正しいか慎重に確認してください。

本機の設置担当者は、漏電、漏水、火災を防止するため、適切な設置を行う必要があります。ユニットの取り外しや再設置が必要な場合は、専門家に依頼することをお勧めします。

コントローラのスイッチシステムから電源プラグを引き抜いてユニットを切り替えないでください。過電流によりプラグが焼損し、回路がトリップして安全上の問題が発生する可能性があります。

電源が確実に接続され、ワイヤーの絶縁が損なわれていないことを確認してください。配線が緩んでいたり断線していると、感電、ショート、火災の原因となります。

本機の吹き出し口に指や棒などの異物を入れないでください。

本機の運転中は十分な換気を行ってください。

本機の上に立ったり、物を置いたりしないでください。

感電の恐れがありますので、濡れた手で操作しないでください。

本機は適切にアースされていなければなりません。アース線がガス管、水道管、電話線に接続されていると、感電の原因となります。

感電防止のため、電流保護装置が取り付けられていることを確認してください。

異常な現象(焦げ臭いなど)が見られた場合は、直ちに電源を切り、経済部に連絡して解決してください。

ハンドヘルド・レーザー溶接機のオペレーターは、システム・インジケータの解釈、コントロール・パネルの操作、および基本的な機器知識を含む包括的な専門トレーニングを受けなければなりません。このトレーニングにより、高度な溶接技術を安全かつ効率的に操作できるようになります。

運転前に、機械の検出作業用トランクと配線に損傷や露出の兆候がないか、徹底的に点検してください。この重要な運転前点検は、潜在的な電気的危険から保護し、最適な性能を保証します。

ロボット本体、外部シャフト、ガンクリーニングステーション、ウォータークーラーに余計な物や工具を置くことを厳しく禁止し、作業スペースを確保すること。これにより、可動部品との干渉を防ぎ、システムの完全性を維持することができる。

手術室内に可燃性物質や液体物質を保管しないよう、厳格な方針を徹底する。周囲温度を25℃以下に保ち、漏れのないようにする。これらの対策は、火災予防と機器の最適な機能のために極めて重要である。

定期的なテストと検査の厳格なスケジュールを実施し、潜在的な問題が大きな問題に発展する前に、積極的に特定し対処する。

溶接機の強制空冷システムは、ほこりがたまりやすい。これを軽減するには、清潔で乾燥した圧縮空気 を利用して、定期的に機械内部の部品からほこりを除去 してください。このメンテナンス作業は、オーバーヒートを防 ぎ、安定した性能を確保するために不可欠である。

電源配線の接続部を定期的に点検し、完全性を確認してください。接続部の緩みや腐食は、電気的な非効率性や安全上の危険につながる可能性があります。

年1回のメンテナンスでは、総合的な点検を行う。不具合のあるコンポーネントを交換し、損傷したケーシングを修理し、断熱材が劣化している箇所を補強する。この積極的なアプローチが、予期せぬ故障を防ぎ、機器の寿命を延ばします。

導電性ノズルなどの消耗部品を定期的に点検し、必要に応じて交換する。最適なガスフローを維持し、汚染を防ぐために、スプリングホースを定期的に清掃・交換する。さらに、絶縁リングに摩耗や損傷の兆候がないか点検します。

この体系的なメンテナンス・レジメンを順守することで、 溶接不良の発生を最小限に抑えることができる。こうした手順には時間と資源が必要だが、溶接機の耐用年数を大幅に延ばし、作業効率を高め、安定した性能を確保し、全体的な安全性を強化する。

ハンドヘルド・レーザー溶接機の操作中は、安全プロトコルを厳格に守らなければならないことを強調することが不可欠である。これには、レーザー安全ゴーグル、耐熱手袋、難燃性衣服などの適切な個人用保護具(PPE)の着用が含まれる。オペレーターはまた、レーザー安全手順の訓練を受け、反射レーザー光線やヒューム暴露などの潜在的な危険性を認識する必要があります。

溶接速度は、単位時間当たりに溶接部が吸収するエネ ルギーに大きく影響するため、溶接部の溶け込み深さ と幅、および外観に影響を与える。この簡単な概要では、溶接速度が溶接品質に与える影響について説明し、工程調整の参考とする。

速度は主に溶け込み深さと幅に影響し、主に線エネルギー密度に関連する。一般に、レーザー溶接速度が増加すると、溶融面積と幅は減少する。これは、レーザー溶接速度の増加により、被加工物表面でのレーザーの滞留時間が短くなるためと理解できる。レーザーの滞留時間が短くなると、熱伝導面積が減少し、その結果、溶融部と熱影響部が小さくなる。

さらに、溶接速度は溶接部の外観に影響し、多くの場 合、表面に粗い「V字型」の魚の鱗模様ができ、変色を 伴い、補強材は最小限か全くないため、未充填の 溶接部になる。

表ハンドヘルドレーザー溶接厚さ&速度チャート(800W-1500W)

| 金属 | 厚さ(mm) | 溶接フォーム | 800W 溶接効率 (mm/s) | 1000W 溶接効率 (mm/s) | 1500W 溶接効率 (mm/s) |

| ステンレス | 1 | 突き合わせ溶接 | 45 | 55 | 70 |

| ステンレス | 2 | 突き合わせ溶接 | 16 | 35 | 45 |

| ステンレス | 3 | 突き合わせ溶接 | / | 18 | 35 |

| ステンレス | 4 | 突き合わせ溶接 | / | / | 15 |

| 炭素鋼 | 1 | 突き合わせ溶接 | 40 | 48 | 62 |

| 炭素鋼 | 2 | 突き合わせ溶接 | 12 | 23 | 35 |

| 炭素鋼 | 3 | 突き合わせ溶接 | / | 18 | 25 |

| 炭素鋼 | 4 | 突き合わせ溶接 | / | / | / |

| 1-3系アルミニウム合金 | 1 | 突き合わせ溶接 | 32 | 40 | 70 |

| 1-3系アルミニウム合金 | 2 | 突き合わせ溶接 | / | 20 | 35 |

| 4-7系アルミニウム合金 | 1 | 突き合わせ溶接 | 18 | 35 | 60 |

| 4-7系アルミニウム合金 | 2 | 突き合わせ溶接 | / | / | 25 |

注:上記の性能パラメーターは標準的なテストデータであり、実際のアプリケーションの複雑さにより、データに差異が生じる場合がある。

溶融と凝固の連続プロセスであるレーザー溶接では、不適切な速度選択が欠陥につながる可能性がある。溶接速度が速くなると、溶融金属の冷却速度も速くなる。凝固が加速されるため、金属が広がりにくくなり、こぶ状の欠陥が発生する。このこぶは、溶接速度が上がるにつれて増加し、間接的に溶接速度を制限する。

ハンプリング防止のための解決策:

1.コアの直径が小さいレーザーを使用するか、コリメート集光ヘッドを選択してスポットサイズを小さくし、エネルギーをより効果的に集中させます。

スポット径の小さいレーザーは、レーザー熱源と液体金属流の収束点間の距離を短くすることができ、液体金属の拡散を促進し、ハンピングを抑制することができる;

2.片方のビームを先行させるデュアルビームレーザーアプローチを採用するか、リング状スポット、多波長ファイバー半導体複合溶接を使用することで、シングルビームレーザーの速度に比べ、ハンプを起こさずに最大溶接速度を40%以上大幅に向上させることができます。

通常、2本のレーザービームのうち1本が予熱と後処理を担当し、もう1本が溶融深さを担当する。これにより、キーホール周辺の液体金属の冷却速度が低下し、温度勾配が減少し、キーホール周辺の液体金属の表面張力が低下し、液体金属の拡散能力が向上するため、ハンピングが防止される。

信頼できるレーザー溶接機メーカーを探す場合、特定の製造ニーズと品質基準を満たすサプライヤーを確実に選択するために、いくつかの要素を考慮することが極めて重要です。ここでは、検索に役立つ包括的なガイドを紹介します:

テクノロジーとイノベーション:

常に研究開発に投資し、最先端のレーザー溶接技術を提供しているメーカーをお探しください。リアルタイム溶接モニタリング、適応制御システム、インダストリー4.0互換性などの高度な機能は、生産能力を大幅に向上させることができます。

マシンレンジとカスタマイズ:

信頼できるメーカーは通常、以下のような多様なレーザー溶接機を提供している:

業界での経験と評判:

特定の業界におけるメーカーの実績を評価する。専門知識と信頼性を証明するケーススタディ、顧客の声、業界認定を探す。

技術サポートとトレーニング:

メーカーが以下を含む包括的な技術サポートを提供していることを確認する:

グローバルなプレゼンスとローカルなサポート:

国際的なバイヤーは、タイムリーな支援とスペアパーツの入手を保証するために、グローバルなプレゼンスとローカルなサポートネットワークを持つメーカーを検討する。

品質保証と認証:

メーカーがISO9001などの国際品質規格を遵守し、関連する業界固有の認証を取得していることを確認する。

費用対効果とROI:

初期コストも重要だが、エネルギー効率、メンテナンスの必要性、機械の期待寿命など、総所有コストに注目すること。

サステナビリティの実践:

環境への責任がますます重視される中、エネルギー効率の高い設計と持続可能な製造方法を優先するメーカーを検討する。

いくつかの有名な レーザー溶接機メーカー を含む:

これらのメーカーや他のメーカーを評価する際には、詳細な仕様を要求し、機械のデモを手配し、可能であれば、実際に稼動している装置を見るために現場視察を行う。さらに、業界の同業者に相談したり、展示会に参加したりして、最新のレーザー溶接技術やメーカーの評判に関する生の情報を収集する。

これらの要素を徹底的に評価することで、現在の生産要件を満たすだけでなく、長期的な製造目標や成長戦略をサポートするレーザー溶接機メーカーを特定することができます。