ダイヤモンドはなぜ硬いのか、不思議に思ったことはありませんか?この記事では、タルクからダイヤモンドまで、魅力的な材料の硬度の世界を探ります。ブリネル、ロックウェル、ビッカースなど、さまざまな試験がどのようにこの重要な特性を測定しているのか、そしてなぜそれがエンジニアリングにおいて重要なのかを学びます。材料の強さの秘密を解き明かしましょう!

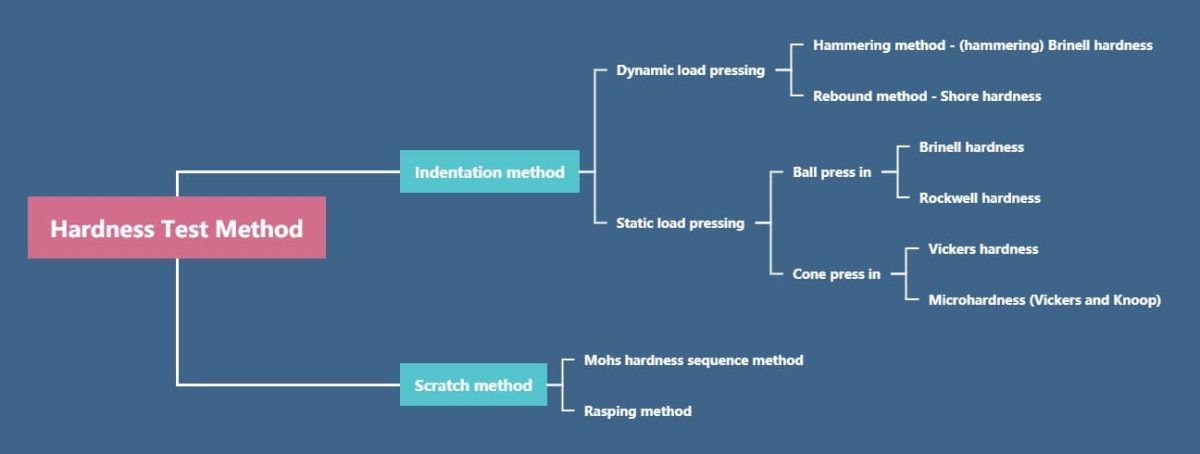

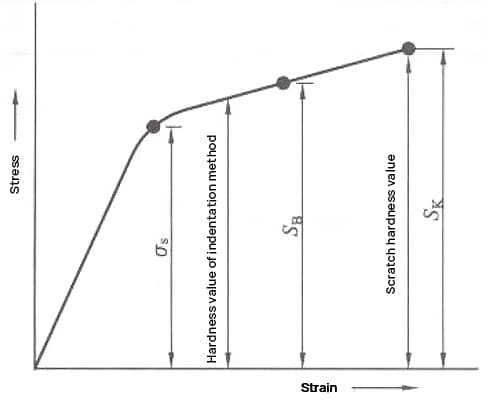

硬度局所的な圧痕変形やスクラッチ破壊に耐える能力。

2種類のモース硬度表

| オーダー | 素材 | オーダー | 素材 |

| 1 | タルク | 1 | タルク |

| 2 | グプス | 2 | グプス |

| 3 | 方解石 | 3 | 方解石 |

| 4 | 蛍石 | 4 | 蛍石 |

| 5 | りんかいせき | 5 | りんかいせき |

| 6 | 斜長石 | 6 | 斜長石 |

| 7 | クオーツ | 7 | SiO2 グラス |

| 8 | トパーズ | 8 | クオーツ |

| 9 | コリンドン | 9 | トパーズ |

| 10 | アダマス | 10 | ガーネット |

| - | 11 | 溶融ジルコニア | |

| - | 12 | コリンドン | |

| - | 13 | 炭化ケイ素 | |

| - | 14 | 炭化小屋 | |

| - | 15 | ダイヤモンド | |

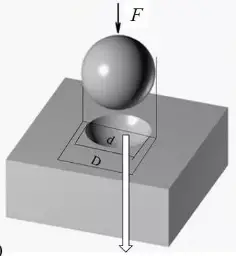

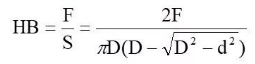

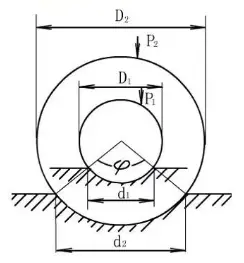

金属材料のブリネル硬さを測定するには、直径Dの球状圧子を用いてある荷重Fをその表面に加え、一定時間保持する。この過程で球状の圧痕が形成され、その圧痕の単位面積当たりの荷重値が、金属材料のブリネル硬さとみなされる。 金属材料.

圧痕径の測定

圧子材質:圧子

例:280HBS10/3000/30

1kgf=9.81N

一般的な条件直径10mmの鋼球、3000kgの荷重、10秒の保圧時間、すなわちHB280

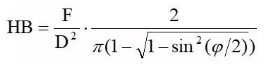

測定時 ブリネル硬度 異なる直径の圧子と異なる大きさの荷重で、同じHB値を得るためには、幾何学的類似性の原則を満たさなければならない。

方法:方法:同じ材質で厚さが異なる試料、または硬さと柔らかさが異なる試料について、同じ HB を測定する。

DとFを選択した場合、F/D2 は同じでなければならない。

圧痕の幾何学的類似性の原理:![]()

F/Dが一定である限り、HBは押し付け角度φにのみ依存することがわかる。

F/D2 比率:30,15,10,5,2.5,1.25,1

技術規則によると、F/Dの比は2 は30、10、2.5であり、これらは材料の硬度と試料の厚さに応じて選択される。

詳細については、各種規格および試験仕様を参照のこと。

図1-21 類似性の原則の適用

ブリネル硬さ試験P/D選定表2

| 素材タイプ | ブリネル硬度/HB | サンプルの厚さ/mm | 荷重Pと圧子径Dの関係 | 圧子の直径 D/nm | 荷重 P/kgf | 負荷保持時間/秒 |

| 鉄金属 | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| 非鉄金属 | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2.5D2 | 1052.5 | 250 62.5 15.6 | 60 |

実験によれば、0.25D<d<0.5Dのとき、HBは安定し、同等である。

テストに影響がある場合は、通常10sと30sの規定に従って厳密に実施しなければならない。

この方法は、圧痕面積が大きく測定精度が高いため、粗い材料や不均質な材料に適している。しかし、圧痕のサイズが大きいため、完成品の検査は困難です。

主に原材料の検査に利用され、圧子の材質は軟らかい材料(HB450~650)に限られている。また、圧子の測定効率は比較的低い。

圧痕の深さは、材料の硬さを反映するために使用することができる。

さまざまな軟質材料や硬質材料に対応するため、多くのグレードの硬さ試験機では、さまざまな圧子と荷重が使用されている。

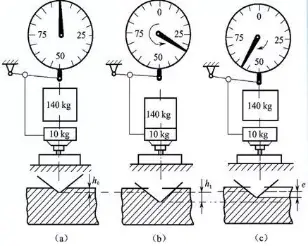

一般的なグレードのひとつはC、HRCで、総荷重150kgf、120°のダイヤモンドコーン圧子を使用し、2回荷重をかける。

まず、初期荷重P1=10kgfを加え、圧子と材料表面の適切な接触を確保する。その後、P2=140kgfの主荷重を加える。

P2を除去した後、くぼみの深さを測定し、材料の硬度を決定するために使用する。

図3-17 ロックウェル硬さ試験の原理と試験工程の模式図

(a) 予荷重を加える (b) 主荷重を加える (c) 主荷重を抜く

| 硬度記号 | 使用ヘッド | 全試験力 N | 適用範囲 | 適用範囲 |

| 自給率 | ダイヤモンド・コーン | 588.4 | 20-88 | 超硬合金, 硬質合金, 焼き入れ工具鋼, 浅いケース硬化鋼 |

| HRB | φ 1.588mm スチールボール | 980.7 | 20-100 | 軟鋼、銅合金、アルミニウム合金、可鍛鋳鉄 |

| HRC | ダイヤモンド・コーン | 1471 | 20-70 | 焼き入れ鋼、 焼き入れと焼き戻し スチール、ディープケース硬化スチール |

圧子:120ダイヤモンドコーンまたは硬化鋼球

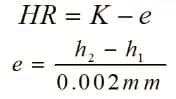

ロックウェル硬度の定義:

0.002mmの残留圧痕深さは、ロックウェル硬度の単位です。

K - 定数、鋼球圧子は130、ダイヤモンド圧子は100

表3-6 ロックウェル硬さの試験仕様と用途

| ルーラー | 圧子の種類 | 初期試験力/N | 主な試験力/N | 全試験力/N | 定数K | 硬度範囲 | アプリケーション例 |

| A | ダイヤモンドの円形寸法 | 100 | 500 | 600 | 100 | 60~85 | 高硬度薄物部品と超硬合金 |

| B | φ1.588mm スチールボール | 900 | 1000 | 130 | 25~100 | 非鉄金属、可鍛鋳鉄、その他の材料 | |

| C | ダイヤモンドの円形寸法 | 1400 | 1500 | 100 | 20~67 | 熱処理された構造用鋼および工具鋼 | |

| D | ダイヤモンド・コーン | 900 | 1000 | 100 | 40-77 | 表面硬化鋼 | |

| E | φ3.175mm スチールボール | 900 | 1000 | 130 | 70~100 | プラスチック | |

| F | φ1.588mm スチールボール | 500 | 600 | 130 | 40~100 | 非鉄金属 | |

| G | φ1.588mm スチールボール | 1400 | 1500 | 130 | 31~94 | 真珠光沢鋼、銅、ニッケル、亜鉛合金 | |

| H | φ3.175mm スチールボール | 500 | 600 | 130 | - | アニール銅合金 | |

| K | φ3.175mm スチールボール | 1400 | 1500 | 130 | 40~100 | 非鉄金属およびプラスチック軟質金属および非金属軟質材料高硬度薄物部品および超硬合金非鉄金属、可鍛鋳鉄およびその他の材料 | |

| L | φ6.350mm スチールボール | 500 | 600 | 130 | - | ||

| M | φ6.350mm スチールボール | 900 | 1000 | 130 | - | ||

| P | φ6.350mm スチールボール | 1400 | 1500 | 130 | - | ||

| R | φ12.70mm スチールボール | 500 | 600 | 130 | - | 熱処理された構造用鋼および工具鋼 | |

| S | φ12.70mm スチールボール | 900 | 1000 | 130 | - | ||

| V | φ12.70mm スチールボール | 1400 | 1500 | 130 | - |

ロックウェル硬度の特徴と応用

(1)硬度値を直接読み取ることができ、作業効率が高く、バッチ検査に適している。

(2)圧痕は小さく、一般に「非破壊」とみなされるため、完成品の検査に適している。

(3)しかし、圧痕の大きさが小さいと代表性が悪くなるため、粗い材料や不均一な材料には適さない。

(4)ロックウェル硬さ試験は、様々なスケールに分けられ、それぞれが幅広い用途に使用される。

(5)異なるスケールから得られたロックウェル硬度値は比較できないことに注意することが重要である。

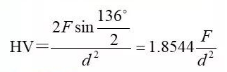

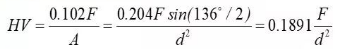

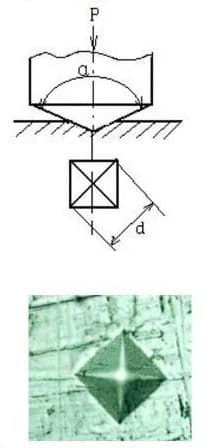

ダイヤモンドピラミッドを一定の荷重Fで金属表面に押し付け、ピラミッドのくぼみを形成する。

のビッカース硬度である。 金属材料.

試験力Fの単位をkgfとする:

試験力Fの単位をNとした場合:

圧子材質:ダイヤモンドピラミッド、含まれる角度136

例:270HV30/20、保持時間が10-15秒の場合、270HVと記録できる。

ビッカース硬度は微小荷重で5~200gf。

Hmで表示され、単一粒または相の硬度を測定するのに使用できる。

| ビッカース硬度試験 | 低荷重ビッカース試験 | マイクロビッカース硬さ試験 | |||

| 硬度記号 | 試験力/N | 硬度記号 | 試験力/N | 硬度記号 | 試験力/N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| 注:1.ビッカース硬さ試験は、980.7N以上の試験力を使用することができます;2.マイクロビッカース試験力をお勧めします。 | |||||

ビッカース硬度の特徴と応用

(1) 圧痕の幾何学的形状は常に同様であるが、荷重は変化させることができる。

(2) コーナーコーンのくぼみの輪郭がはっきりしているため、測定精度が高い。

(3)ダイヤモンド圧子は応用範囲が広く、様々な材料に対して一貫した硬さスケールを提供することができます。

(4) 圧痕測定の効率が低く、現場でのバッチ検査には不向きである。

(5) 圧痕が小さく、粗い材料や不均質な材料には適さない。

しかし、金属組織試験片は、様々な相の硬度や硬度分布を測定するために使用することができる。

応力状態は非常に柔らかく(α>2)、広く適用できる;

一部の素材の硬度

| 素材 | コンディション | 硬さ/(kgf/mm) ²) | |

| 金属材料 | 99.5%アルミニウム | アニール | 20 |

| 冷間圧延 | 40 | ||

| アルミニウム合金(A-Zn Mg Cu)軟鋼(tc=0.2%) | アニール | 60 | |

| 析出硬化 | 170 | ||

| 軸受鋼アルミニウム合金(A-Zn Mg Cu) | ノーマライジング | 120 | |

| 冷間圧延 | 200 | ||

| 軟鋼 (tc=0.2%) | ノーマライジング | 200 | |

| クエンチング(830) | 900 | ||

| 焼き戻し(150) | 750 | ||

| セラミック材料 | 世界会議 | ぎょうしゅう | 1500~2400 |

| サーメット(Co=6%、許容WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| アル2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| 素材 | コンディション | 硬さ/(kgf/mm)²) |

| BN(立方メートル) | 7500 | |

| ダイヤモンド | 6000-10000 | |

| ガラス | ||

| シリカ | 700-750 | |

| ソーダ石灰ガラス | 540~580 | |

| 光学ガラス | 550-600 | |

| ポリマー | ||

| 高圧ポリエチレン | 40-70 | |

| フェノール樹脂(充填材) | 30 | |

| ポリスチレン | 17 | |

| 有機ガラス | 16 | |

| ポリ塩化ビニル | 14~17 | |

| ABS | 8-10 | |

| ポリカーボネート | 9-10 | |

| ポリオキシメチレン | 10~11 | |

| ポリテトラエチレンオキシド | 10~13 | |

| ポリスルホン | 10~13 |

共有結合≥イオン結合>金属結合>水素結合>バン結合

方法は簡単で、非破壊的であり、現場検査に適している;

物理的な意味が明確でなく、定量的な設計が難しい。

σb≈KH

スチールK=0.33~0.36

銅合金、ステンレス鋼など:K=0.4~0.55

(1)と(2)の関係 硬さと強さ アニールされた金属の

| 金属と合金の名称 | HB | σb/MPa | k(σb/HB) | σ-1/MPa | σ(σ-1/HB) | |

| 非鉄金属鉄金属非鉄金属 | 銅 | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| アルミニウム合金 | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| ジュラルミン | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| 鉄金属 | 工業用純鉄 | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20スチール | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45スチール | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18スチール | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| T12スチール | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

注:硬度の単位!

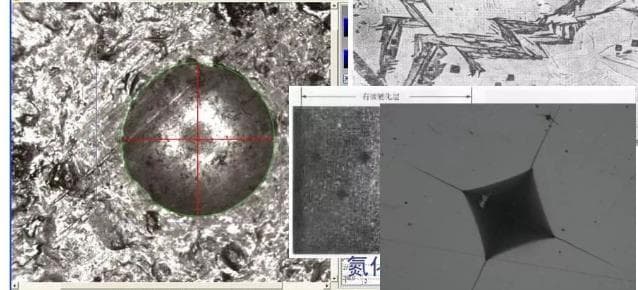

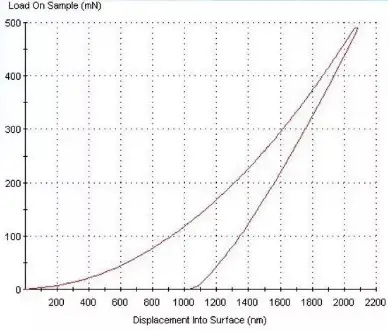

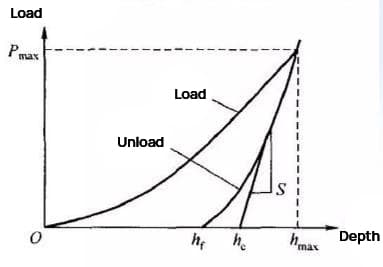

荷重の過程では、まず試験片の表面に弾性変形が生じる。荷重が増加するにつれて、塑性変形が徐々に現れ、また増加する。

除荷プロセスは主に弾性変形の回復であり、塑性変形は最終的に試料表面に圧痕を形成させる。

ナノインデンテーションの荷重変位曲線

ナノインデンテーション試験の原理

ナノ硬度と従来の硬度には重要な違いがある:

まず、2つの定義は異なる。

ナノの硬さ: 試料の圧痕形成プロセスにおいて、圧痕の表面積の投影上の単位面積が負担する瞬間的な力;

ビッカース硬度 は、圧子の除荷後に保持される圧痕の表面積における単位面積当たりの平均力として定義され、線形の残留変形に抵抗する試験片の能力を反映する。

硬度を測定する過程で、塑性変形が支配的であれば、2つの定義の結果は似ている。しかし、その過程で弾性変形が支配的であれば、結果は異なります。

純粋な弾性接触では、残留接触面積は非常に小さい。そのため、従来の硬度の定義では無限の値が得られ、試料の真の硬度値を求めることは不可能です。

さらに、2つの測定方法の測定範囲も異なります。従来の硬さ測定は、測定器の限界だけでなく、残留圧痕がマイクロスケールやナノスケールの試料の真の硬さを正確に反映できないため、大きなサイズの試料にしか適用できません。

ナノ硬さ測定には新しい測定技術と計算方法が用いられ、マイクロスケールやナノスケールでの試料の硬さ特性をより正確に反映することができます。

2つの方法の主な違いは、圧痕面積の算出方法です。ナノ硬さ測定では、圧痕の深さを測定し、経験式を用いて接触面積を算出しますが、従来の硬さ測定では、荷重を除いた後に撮影した写真から圧痕の表面積を求めます。

ナノ硬度計の基本コンポーネントは、制御システム、ムービングコイルシステム、ローディングシステム、圧子を含むいくつかの部分に分けることができます。

ダイヤモンド圧子は、一般的に三角錐や四辺形状のものが使用される。

テストでは、まず初期パラメータが入力され、その後の検出プロセスはマイクロコンピューターによって完全に自動化される。

可動コイルシステムの電流を変えることで、荷重システムと圧子の作用を操作することができる。

圧子の押し付け荷重の測定と制御はストレインゲージによって行われ、このストレインゲージはまた、クローズドループ制御のためにムービングコイルシステムにフィードバックを提供し、入力されたパラメータ設定に従って試験を完了することができます。