ねずみ鋳鉄の耐久性と機械加工性を向上させる方法を考えたことはありますか?この記事では、焼きなまし、焼きならし、焼き入れなど、ねずみ鋳鉄の熱処理の複雑なプロセスについて説明します。材料の強度と安定性を高める特定の温度と技術について学びます。製造業に携わる方でも、単に興味がある方でも、このガイドはねずみ鋳鉄の特性を最適化するための貴重な洞察を提供します。これらの方法によって、お客様のプロジェクトや製品がどのように改善されるかをご覧ください。

排除する 残留応力 鋳造品に応力除去焼鈍を施し、その幾何学的寸法を安定させ、切断後の歪みを低減または除去する必要があります。

こちらも参照のこと:

応力除去焼鈍工程を決定する際には、鋳鉄の成分組成を考慮しなければならない。

ねずみ鋳鉄の温度が550 ℃を超えると、セメンタイトの一部が黒鉛化し、粒状化する。 強度と硬度.

が存在する。 合金元素 セメンタイトが分解し始める温度を650℃付近まで上昇させることができる。

通常、ねずみ鋳鉄の応力除去焼鈍温度は550℃であり、低合金ねずみ鋳鉄は600℃、高合金ねずみ鋳鉄は650℃で焼鈍される。加熱速度は通常1時間当たり60~120℃である。

保持時間は、アニール温度、鋳物のサイズと複雑さ、応力除去の要件などの要因によって決定される。

下図は、保持時間と 残留応力 異なるアニール温度で。

図2 アニール温度と時間と残留率の関係 内部応力

a)組成(質量分率)(%):C 3.18、Si 2.13、Mn 0.70、S 0.125、P 0.73、Ni 1.03、Cr 2.33、Mo 0.65;

b) 組成(質量分率)(%):C 3.12、Si 1.76、Mn 0.78、S 0.097、P 0.075、Ni 1.02、Cr 0.41、Mo 0.58;

c) 組成(質量分率)(%):C 2.78、Si 1.77、Mn 0.55、S 0.135、P 0.069、Ni 0.36、Cr 0.10、Mo 0.33、Cu 0.46、V 0.04。

鋳物の応力除去焼鈍時の冷却速度は、二次応力の発生を防止するために遅くしなければならない。冷却速度は通常1時間当たり20~40℃に制御し、150~200℃以下に冷却してから空冷する。

次の表は、いくつかの灰色鋼の応力除去焼鈍の仕様です。 鋳鉄品:

表3 ねずみ鋳鉄の応力除去焼鈍仕様 鋳鉄品

| 鋳造タイプ | 鋳造質量 / kg | 鋳造肉厚 / mm | 充電温度 | 温度上昇率/(C/h) | 加熱温度 / C | 保持時間 | 徐冷速度(C / h) | 放電温度 / C | |

| 普通の鋳鉄 | 低合金鋳鉄 | ||||||||

| 一般鋳造 | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| 精密鋳造 | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| 単純鋳造品、円筒鋳造品、一般精密鋳造品 | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| 複雑な構造と高精度の鋳造 | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| 繊維機械 小型鋳造用工作機械 小型鋳造用工作機械 大型鋳造用工作機械 | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

ねずみ鋳鉄の黒鉛化焼鈍の目的は、鋳物の硬度を下げ、切削性を高め、塑性と靭性を高めることである。鋳物に共晶セメンタイトが含まれないか、少量であれば、低温黒鉛化焼鈍が可能である。しかし、共晶セメンタイトの量が多い場合は、高温黒鉛化焼鈍が必要である。

(1) 低温黒鉛化アニール。

ねずみ鋳鉄の黒鉛化および共析セメンタイトの粒状 化は、材料を低温で焼鈍すると起こる。このプロセスは、硬度の低下と塑性の増加をもたらす。

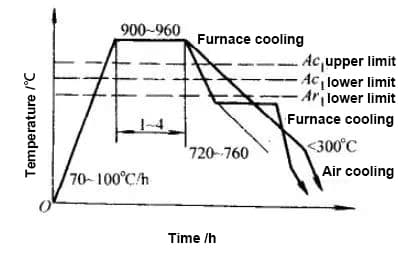

ねずみ鋳鉄の低温黒鉛化焼鈍では、鋳物を AC1この温度で一定時間保持して共析セメンタイトを分解し、炉内で冷却する。

プロセス曲線は以下の通り:

図4 ねずみ鋳鉄の低温黒鉛化焼鈍プロセス曲線

(2) 高温黒鉛化アニール。

ねずみ鋳鉄の高温黒鉛化焼鈍プロセスでは、材料をAC1.この工程では、鋳鉄中の遊離セメンタイトを分解し、次のようにします。 オーステナイト とグラファイトを混合する。その後、目的のマトリックス構造に応じて、この温度で一定時間保持し、特定の方法で冷却する。

高い塑性と靭性を持つフェライト・マトリックスが必要な場合、プロセス仕様と冷却方法は以下の通りである:

図5 フェライトマトリックスの高温黒鉛化アニールプロセス

高強度で良好な耐摩耗性を有するパーライト母材組織を所望する場合は、図6に従って、以下のようなプロセス仕様および冷却方法を実施することができる:

図6 パーライト母材の高温黒鉛化アニールプロセス

ねずみ鋳鉄を焼ならし処理する目的は、強度、硬度、耐摩耗性を向上させること、あるいは表面焼入れの予備熱処理として、またマトリックス組織を強化することである。

の仕様である。 ノーマライジング・プロセス 下図はねずみ鋳鉄のものである:

通常、鋳物はAC1これは30℃から50℃の間である。これにより、元の組織がオーステナイトに変化する。

一定時間保持した後、鋳物を空冷する(下図a参照)。

複雑な形状や重要な形状の鋳物では、内部応力を除去するために、焼ならしの後に焼鈍が必要です。

鋳鉄の元の組織に過剰な遊離セメンタイトがある場合は、AC1高温黒鉛化によって遊離セメンタイトを除去するためである(図b参照)。

下図は、焼ならし後の鋳鉄の硬度に及ぼす加熱温度の影響を示している。

焼ならしの温度範囲内では、鋳鉄の硬度は温度の上昇に伴って上昇する。

このように、焼ならし鋳鉄で高い硬度と耐摩耗性を得るためには、焼ならし温度範囲内でより高い加熱温度を選択することができる。

図8 ねずみ鋳鉄の硬さに及ぼす焼ならし温度の影響

注:図中の元素含有量は質量分率(%)で表示。

焼ならし後の冷却速度は、析出するフェライトの量、ひいては硬度に影響する。

冷却速度が速いほど、析出するフェライトの量が少なくなり、硬度が高くなる。

従って、冷却速度を制御して(例えば、空冷、水冷、ミスト冷却)、鋳鉄の硬度を所望に調整することができる。

鋳鉄の焼入れ工程では、鋳物をAC1上限温度に30~50℃を加えた温度、一般的には850℃~900℃に加熱し、組織をオーステナイトに変態させる。その後、この温度で鋳物を保持し、オーステナイト中の炭素の溶解度を高めてから焼入れを行う。 油焼き入れ 通常、このプロセスには

こちらも参照のこと:

これが改訂版だ:

鋳物 複雑な形状 や大きなサイズは、加熱ムラによる割れを防ぐため、ゆっくりと加熱する必要がある。必要であれば、500~650℃で予熱することも割れを防ぐのに有効である。

表8.1は、鋳鉄の硬度に対する焼入れ加熱温度の影響を示している。上表の鋳鉄の化学組成は表8.2に示す。

オーステナイト化温度を上げると、焼入れ後の硬度が高くなる。しかし、オーステナイト化温度 を高くすると、鋳鉄の変形や割れの危険性が高ま るだけでなく、焼入れ後の硬度も高くなる。 保持オーステナイト硬度を下げる。

図9は、保持時間が硬度に及ぼす影響を示している。

表8.1 火入れ後のねずみ鋳鉄の硬さに及ぼすオーステナイト化温度の影響(オイルイッチング)

| 灰色の鋳鉄 | キャスト | ハートビート | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

表8.2 数種類の鋳鉄の化学成分 (質量分率) (%)

| 鋳鉄 | TC | CC | Si | P | S | ムン | Cr | ニー | モ |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | トレース | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

図9 保持時間の違いによる、840℃での焼入れ後の硬度に及ぼす鋳鉄金属母材組織の影響

このねずみ鋳鉄の化学成分(質量分率)は以下の通りである:3.34% C、2.22% Si、0.7% Mn、0.11% P、0.1% S。

ねずみ鋳鉄の焼入れ性は、黒鉛のサイズ、形状、分布、化学組成、オーステナイト粒径などの要因に影響される。

鋳鉄中の黒鉛は熱伝導率を低下させ、硬化性を低下させる。粗い黒鉛の量が多ければ多いほど、この影響は顕著になる。

鋳鉄の機械的特性に対する焼戻し温度の影響は、以下の図10で観察できる。

黒鉛化防止のため、焼戻し温度は一般に550℃以下に保ち、焼戻し保持時間はt=[鋳片厚み(mm)/25]+1(h)で計算する。

図10 焼き戻し温度の影響 硬さと強さ 焼入れ鋳鉄の