冷却速度は鋼の組織にどのような影響を与えるのか?熱処理におけるCカーブは、冷却中の炭素鋼の微細構造の興味深い変化を明らかにします。この記事では、等温冷却法と連続冷却法の違いを掘り下げ、冷却速度の違いによるパーライト、ベイナイト、マルテンサイト組織の形成について説明します。Cカーブを理解することで、目的の硬度と強度を得るために鋼の特性を制御する方法を把握することができます。鋼の変態の背後にある科学に飛び込み、熱処理プロセスを最適化する方法を学びます。

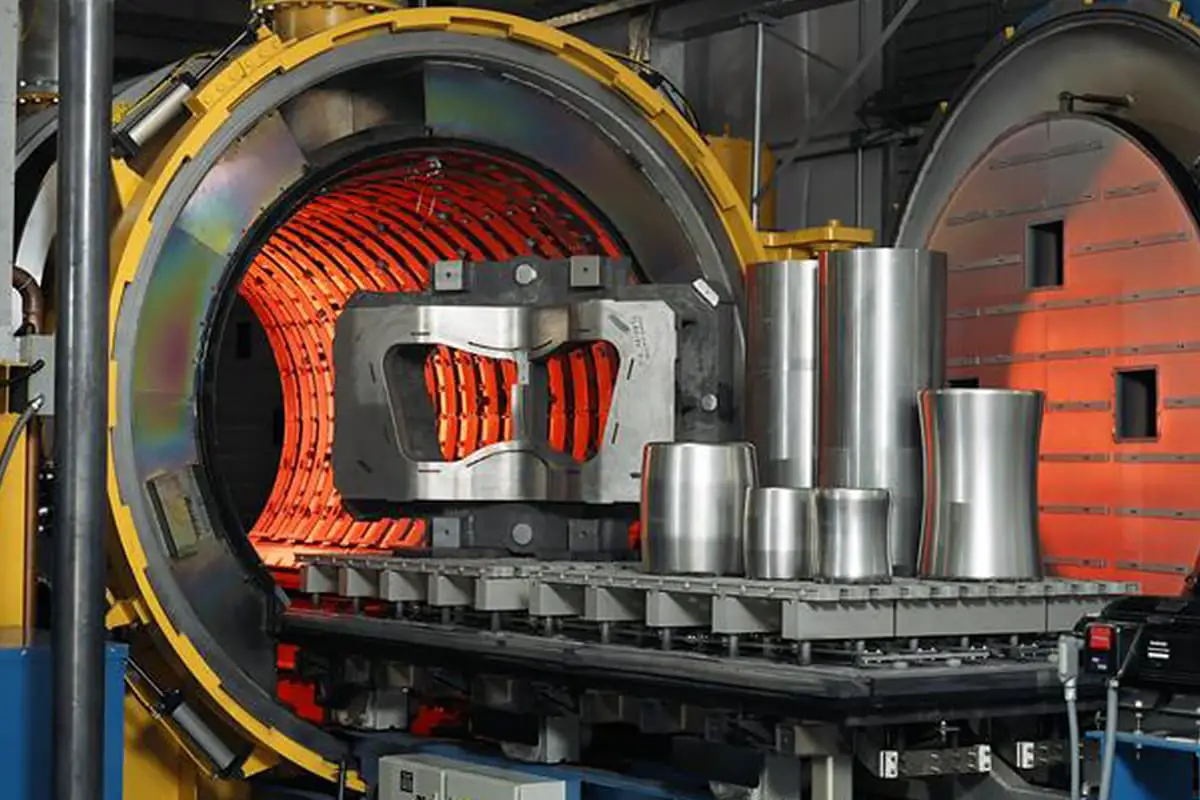

熱処理は金属加工において重要なプロセスであり、材料の物理的特性、場合によっては化学的特性を変化させます。この制御された加熱と冷却の手順により、形状を変えることなく、金属の強度、硬度、延性、その他の機械的特性を大幅に向上させることができます。熱処理の原理は、材料の微細構造を操作することにあります。

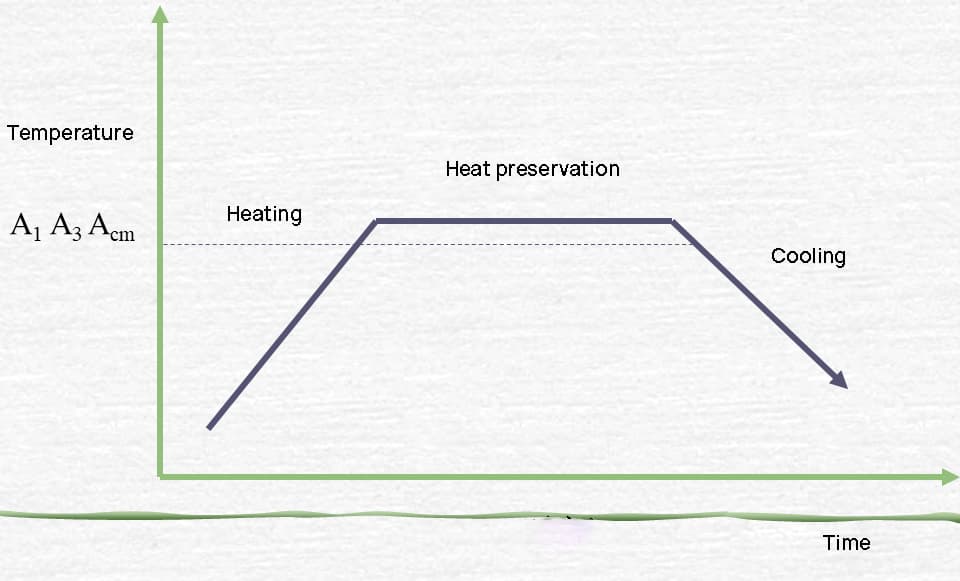

このプロセスには通常、3つの主要段階がある:

焼鈍、焼ならし、焼入れ、焼戻しなど、さまざまな熱処理プロセスでは、特定の結果を得るためにこれらの段階のバリエーションが利用される。例えば、焼き入れは急冷して硬度を高め、焼きなましは徐冷によって延性を向上させ、内部応力を低減させる。

熱処理の効果は、金属の化学組成、初期組織、加熱温度、保持時間、冷却速度など、いくつかの要因に依存します。最新の熱処理工程では、一貫した最適な結果を保証するために、精密な温度制御、保護雰囲気、コンピューター制御の冷却システムを採用することが多い。

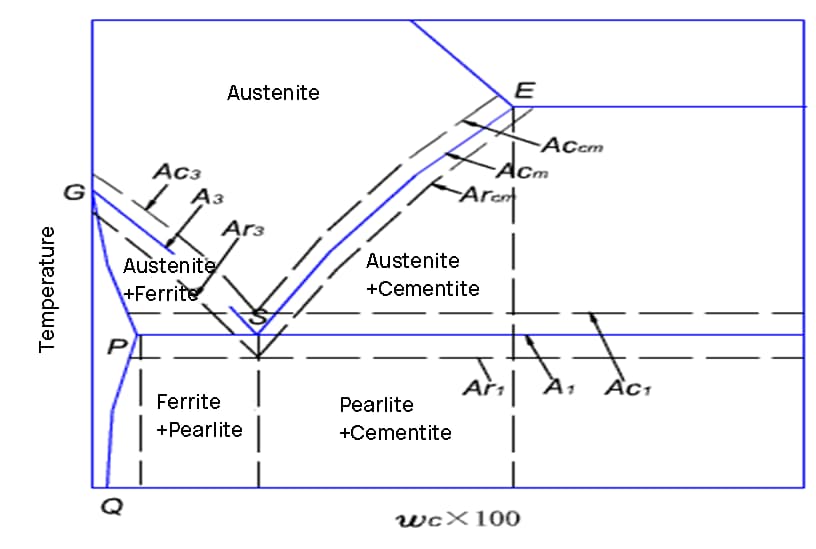

鋼材が加熱されると、いくつかの重要な相変態を起こし、組織や特性が大きく変化します。これらの相変態は熱処理プロセスの基本であり、鋼の最終特性に大きな影響を与えます。

室温では、炭素鋼は通常フェライト-パーライト組織で存在する。温度が上昇すると、次のような変態が起こる:

これらの変態を理解することは、焼鈍、焼ならし、焼入れ、焼戻しなどの熱処理工程を最適化する上で極めて重要である。加熱速度、ピーク温度、および保持時間はすべて、鋼の最終的な組織と特性を制御する上で重要な役割を果たします。

現代の熱処理は、脱炭や過度の粒成長といった有害な影響を最小限に抑えながら、所望の変態を達成するために、精密な温度制御や、誘導加熱炉や制御雰囲気炉のような特殊な装置を用いることが多い。

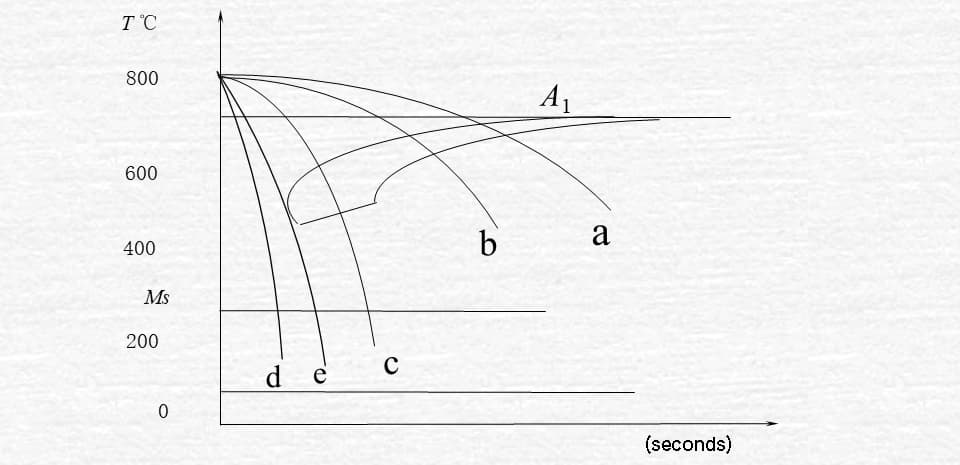

時間-温度-変態(TTT)線図としても知られるCカーブは、オーステナイト化後の冷却過程における炭素鋼のミクロ組織の変態を分析するために使用される冶金学の重要なツールです。この曲線は、相変態の動力学に関する貴重な洞察を提供し、エンジニアが望ましい機械的特性を達成するために熱処理プロセスを最適化するのに役立ちます。

熱処理工程における鋼の冷却には、主に2つの方法がある:

実用的な工業生産では、その簡便性と効率性から、連続冷却が最も一般的に採用されている方法である。しかし、両変態プロセスを理解することは、包括的な鋼熱処理設計と最適化にとって極めて重要です。

Cカーブは、炭素鋼や低合金鋼の特定の機械的特性を達成するために、組織進化を予測し、熱処理サイクルを設計するための基本的なツールとして機能します。これにより、冶金学者やエンジニアは、鋼部品の強度、硬度、および延性の望ましい組み合わせを得るために冷却プロセスを調整することができます。

過冷却の等温変態曲線 オーステナイト 共析鋼

について オーステナイト の共析鋼は、A1 から 550℃の温度まで冷却され、等温変態を経てパーライト組織となる。このオーステナイトからパーライトへの変態は、図3-7に示すように、フェライトとセメンタイトの核生成と成長が交互に起こる結果である。

まず、オーステナイトの粒界にセメンタイト結晶の核が形成される。

について 炭素含有量 セメンタイトの炭素原子はオーステナイトの炭素原子に比べて高いため、周囲のオーステナイトから炭素原子が吸収される。

その結果、近傍のオーステナイトの炭素含有量が減少し、フェライトの形成条件が整い、オーステナイトのこの部分がフェライトに変化する。

フェライトの炭素溶解度が低いということは、フェライトが成長する際に余分な炭素を隣接するオーステナイトに移動させなければならないことを意味し、隣接するオーステナイト領域の炭素含有量を増加させ、新しいセメンタイトが形成される条件を作り出す。

この過程を経て、オーステナイトは最終的に、フェライトとセメンタイトが交互に積層したパーライト構造に完全に変化する。

パーライトの形成には炭素原子の移動が必要であり、その移動距離によってパーライトラメラの幅が決まる。高温では、炭素原子の移動がより広範囲になり、その結果、パーライトのラメラの幅が広くなる。

逆に、低温では炭素原子が動きにくいため、パーライトのラメラは密になる。727℃から650℃まで変化した微細構造がパーライトである。

650℃から600℃の間の変態によって得られる構造は、ソルバイトとして知られ、微細パーライトとも呼ばれる。600℃から550℃の間の変態により、トルースタイトが形成され、これは非常に微細なパーライトとしても知られている。

これら3種類のパーライト構造は、ラメラの間隔によって区別されるだけで、基本的な違いはない。

共析鋼のオーステナイトの等温変態生成物は、過冷却から550℃から240℃の温度範囲まで、ベイナイト組織に属する。この温度範囲の上部では上部ベイナイトが形成され、下部では下部ベイナイトが得られる。下部ベイナイトは、硬度と強度が向上し、塑性と靭性も向上する。しかし、上部ベイナイトは実用化されていない。

オーステナイト中の炭素原子が240℃以下にシフトするのは非常に困難である。

オーステナイトは、面心立方(y-鉄)構造から体心立方(α-鉄)構造に変化する同型変態を起こすだけである。

元のオーステナイト内の炭素原子はすべて体心立方格子に留まり、過飽和のα鉄となる。

このα鉄中の炭素の過飽和固溶体はマルテンサイトと呼ばれる。

共析鋼のオーステナイトが240℃(MS)まで冷却されると、マルテンサイトに変態し始める。

温度が下がり続けると、マルテンサイトの量が増加し、過冷却オーステナイトが減少する。

温度が-50℃(MF)に達する頃には、過冷却オーステナイトは完全にマルテンサイトに変態している。

したがって、MSとMFの間の構造は、マルテンサイトと 保持オーステナイト.

炭素含有量の変化により、マルテンサイトには2つの形態がある。

炭素含有量の多いマルテンサイトは、針状マルテンサイトと呼ばれる針状の形状をとる。

一方、炭素含有量の少ないマルテンサイトは板状であり、板状マルテンサイトと呼ばれる。

| 組織 | 炭素含有量(%) | 機械的特性 | |||

| HRC | (Mpa) | アク J/cm2 | Ψ(%) | ||

| 低炭素 | 0.2 | 40~45 | 1500 | 60 | 20~30 |

| ハイカーボン | 1.2 | 60~65 | 500 | 5 | 2~4 |

表4-5 低炭素マルテンサイト鋼15MnVB鋼と靭性鋼の特性比較 焼き入れと焼き戻し 40Cr鋼

| 鋼種 | 15MnVB40Cr |

| 州 | 低炭素マルテンサイトの焼入れ・焼戻し状態 |

| HRC | 4338 |

| σo.2/MPa | 1133800 |

| σb/MPa | 13531000 |

| δ5(%) | 12.69 |

| φ(%) | 5145 |

| ak/Jcm-2 | 9560 |

| ak(50℃)/J.cm-2 | 70≤40 |

図3-9 共析鋼の冷却変態曲線

a.炉による冷却

冷却曲線がパーライト変態の開始線と交差すると、オーステナイトからパーライトへの変態が始まる。

冷却曲線がトランジションの終了線と交差すれば、変形は完了する。

パーライト領域内で起こる変態の結果、パーライト構造が形成される。

b.空気中での冷却

急冷速度の結果、変態はソルバイト領域で起こり、変態生成物としてフェライトを生成する。

c. オイル冷却

冷却曲線は、パーライト変態の開始線(トルースタイト変態帯)と交差するだけで、終了線とは交差しない。

その結果、オーステナイトの一部のみが変態し、変態生成物としてトルースタイトが形成される。オーステナイトの残りの部分は、MS線まで冷却されるとマルテンサイトに変態する。

最後に、ミックス マルテンサイトの構造 とトルースタイトが得られる。

これは油で冷やされた製品を指す。

d.水冷。

冷却速度が速いため、冷却曲線はパーライト変態の開始線と交差しない。

マルテンサイト変態のスタートライン以下に冷却されると、オーステナイトはマルテンサイトに変態する。

連続冷却曲線は、等温C曲線の右下に位置し、P変態温度が低く、持続時間が長い。

共析鋼と過共析鋼は、P型変態の終端線を持つが、連続冷却中にB型変態は起こらない。

低共析鋼の場合、連続冷却中に特定の温度域でサブクールすると、部分的にBに変態することがある。

連続冷却変態曲線を決定することは困難であるため、多くの鋼材はまだこの情報が不足している。

実用的な熱処理では、連続的な冷却変態プロセスは、C曲線を参照して推定されることが多い。

共析炭素鋼のTTT曲線とCCT曲線の比較

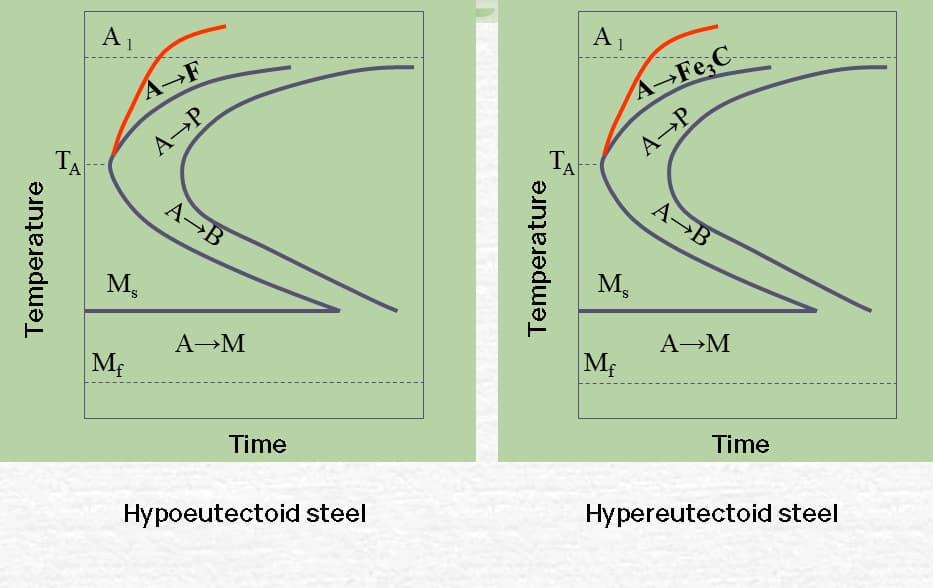

低共析鋼と超共析鋼のTT曲線

(1) 焼入れ性の概念

鋼の硬度とは、焼入れの際に鋼が硬化する深さのことで、鋼の特性である。

焼入れ中、冷却速度はワークピースの異なる部分で変化する。

を上回り、最も速い速度で表面が冷える。 臨界冷却速度 マルテンサイトの形成のためである。その結果 マルテンサイト組織 は焼き入れ後に形成される。

中心に向かって冷却速度が低下するにつれて、表面からある深さでの冷却速度が鋼中にマルテンサイトが形成されるのに必要な臨界冷却速度を下回ると、焼入れ後に非マルテンサイト組織が存在するため、ワークピースは完全に硬化しません。

(2) 機械的性質に及ぼす焼入れ性の影響

焼入れ性の良い鋼の機械的特性は断面全体にわたって均一であるが、焼入れ性の悪い鋼の機械的特性は断面に沿って変化する。機械的性質、特に靭性は、中心に近づくにつれて低下する。

図5-53 焼入れ・焼戻し処理後の焼入れ性の異なる鋼の機械的性質の比較

a) 焼き入れシャフト

b) 非硬化シャフト

(3) 硬化度の測定と表現

焼入れ性を測定する方法はいくつかあります。GB225に規定されている最も広く使用されている方法は、構造用鋼のエンドクエンチ試験です。この試験は焼入れ可能な層の厚さを測定します。

焼入れ性のもう一つの一般的な指標は臨界直径である。この値は、冷却媒体中で急冷した後、鋼の中心部で達成できる半マルテンサイト組織(50%)の最大直径を表します。Doと表記される。