精密なギアリングを製造するために時間と資源を投資したのに、熱処理後に歪んでしまうことを想像してみてください。なぜこのようなことが起こるのでしょうか?この記事では、熱処理中のギヤリングの歪みの原因を探り、これらの問題を最小限に抑えるための戦略を提供します。異なる処理方法の相互作用を理解することで、読者はギヤリングの精度を高め、欠陥を減らし、寿命を延ばすための実践的なテクニックを学ぶことができます。ギヤリングの製造において最適な結果を得る方法を発見してください。

ギヤリングの直径と幅・高さが大きく異なると、熱処理時に問題が生じ、内孔の真円度、端面の平坦度、テーパーの歪みなどに狂いが生じる。

ギヤリングの熱処理工程では、熱処理に起因する歪みが一般的な問題である。

ギヤリングの加工工程は複雑で、歪みに対する認定率が低く、加工許容量が大きく、不良品の発生率が高く、コストが高く、精度が低く騒音レベルが高く、これらはすべて耐用年数に大きく影響する。

ギヤリングの熱処理歪みの認定率と加工精度を向上させるためには、冷間加工と熱間加工を調整し、工程を最適化し、改善する必要がある。 締め付け と炉の方法を採用し、先進的な熱処理工程と設備を採用する。これにより、製品の加工コストを削減し、不良品の数を最小限に抑えることができます。

17CrNiMo6鋼の外径φ2180mm、内径φ1750mm、幅550mmの大型ギヤリングは、熱処理歪に対する要求が厳しい。しかし、浸炭焼入れを行うと、歯頂高さが4~5mm、場合によっては6~7mmも高くなることがしばしば観察される。

このため、以下のような管理策が採用されている:

(1) 前処理工程の準備

ギヤリングは焼入れ・焼戻し工程にかけられ、860℃に加熱して焼入れ(最終焼入れ温度より20~30℃高い)した後、650℃で焼戻しを行う。理想的な結果は、内孔径の増加を8~10mm以内に抑えることである。

浸炭冷却、空冷、(820±10)℃での均熱、冷却のための170℃の硝酸塩浴での焼入れ、210℃での2回の焼戻しを経て、歯頂円の直径は浸炭焼入れ前より約2mm大きくなっただけであり、期待された増加を満たしている。さらに 丸み とギヤリングの上下のテーパーが要件を満たしている。

(2) プロセスのポイント

焼入れ・焼戻し工程では、焼入れ温度を厳密に管理することが極めて重要である。温度が低すぎると、大きな歪みを効果的に抑えることができません。逆に温度が高すぎると、浸炭焼入れ後の歯先円の大きさが小さくなり、さらなる試験が必要になることがあります。

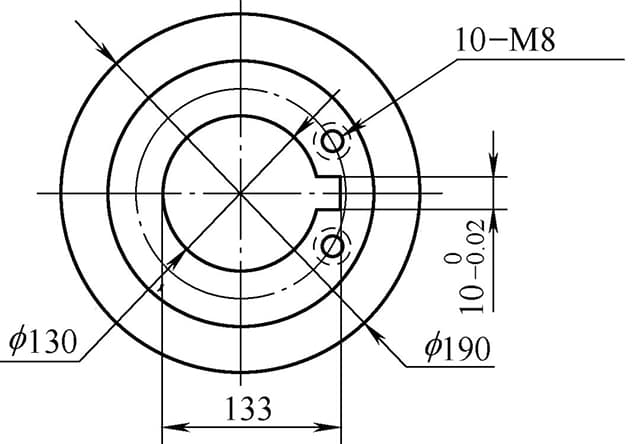

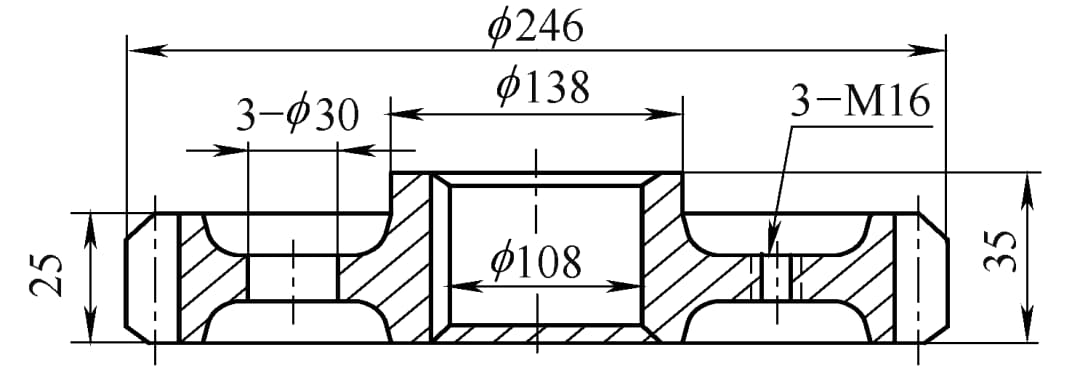

三輪車用変速機の従動ギアリング(図1参照)は20CrMnTi鋼製で、熱処理に厳しい技術的要件がある。炭窒化の深層は0.6~1.0mm、歯面硬度は58~64HRC、芯部硬度は35~48HRCでなければならない。ネジ穴とチェーン溝の位置公差は0.05mmでなければならない。

チャージ前に、10個のM8ネジ穴が浸透防止コーティングで密閉されています。850~860℃の炭窒化処理を施した後、ギヤリングに直接、炭窒化処理を施します。 焼き入れと焼き戻し.

点検の結果、ネジ穴の位置と1本のチェーンの溝が公差から外れており、染み出し防止コーティングが簡単に剥がせないことが判明した。

改善されたプロセスと効果は以下の通り:

(1) プロセスの改善

歯車の製作と成形→炭窒化後の徐冷→浸潤層の旋削(切削)、キー溝のブローチ加工(切削)、 ボーリング とタッピング→850~860℃で加熱焼入れ→低温焼戻し→キャッピング(ネジ穴の保護)ショットブラスト→スポークプレートの研磨(切断)→検査。

(2) 改善効果

検査を通じて、従動ギアリングの熱処理歪みの認定率は95%以上である。

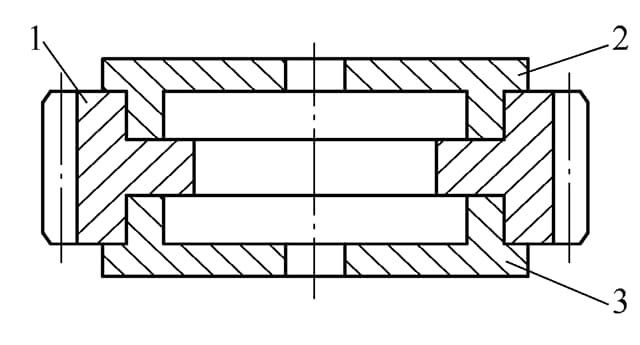

図1 従動ギアリングの模式図

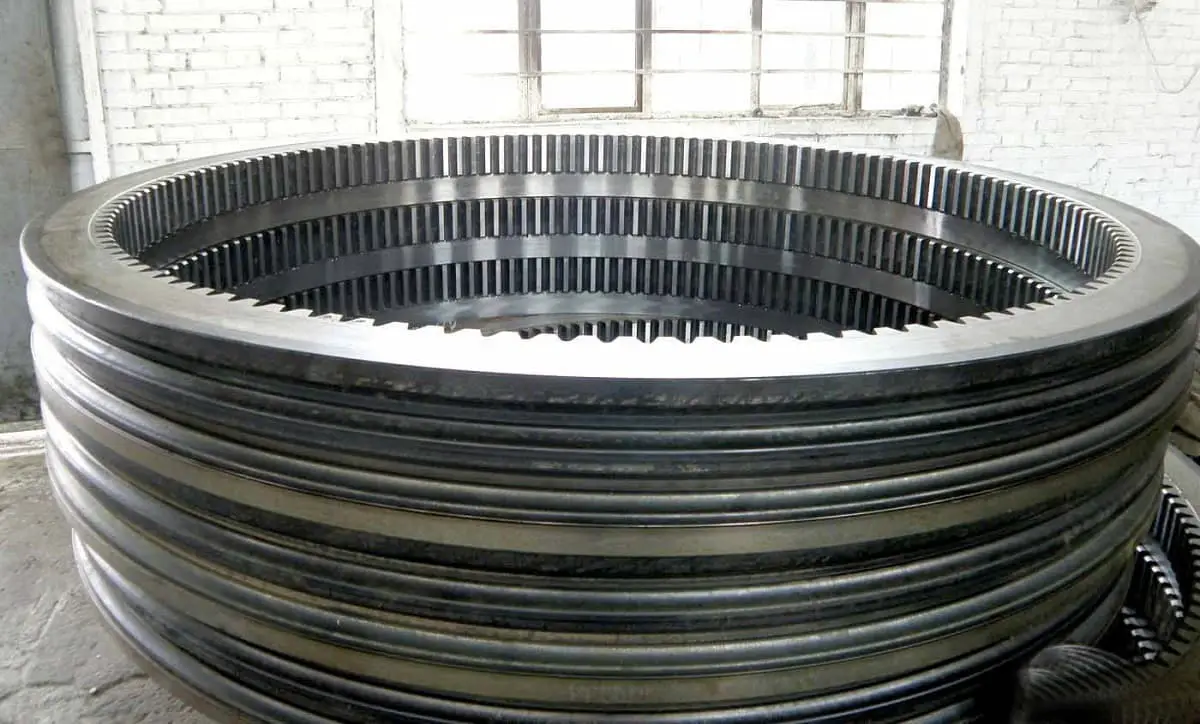

鉱山用圧延機の減速機のギヤリングは、外径φ1631mm、内径φ1364mm、幅300mm、単品重量1434kg、常用弾性率20mm。歯数は78枚で、材質は20CrNi2MoA鋼、浸炭焼入れを要する。

(1) 改造ギアリングの技術的要件

ギヤリングの熱処理歪みを制御し、最小化するために、いくつかの技術要件が改訂された。改定されたギヤリングの技術要件を表 1 に示す。

浸炭処理の前に焼入れ焼戻し処理を行い、焼入れ焼戻し硬さは217~255HBWとする。有効硬化層は3.90~5.10mmとする。

(2) 新技術

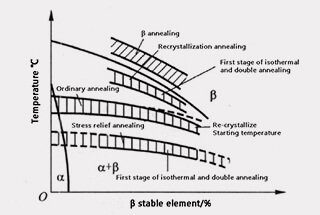

について ノーマライジング・プロセス 鍛造後は、焼ならしと高温焼戻しの組み合わせに変更された。さらに、球状化 アニール 浸炭層中の炭化物粒子の大きさが1μmを超えないことを保証するために、浸炭処理後に添加されている。

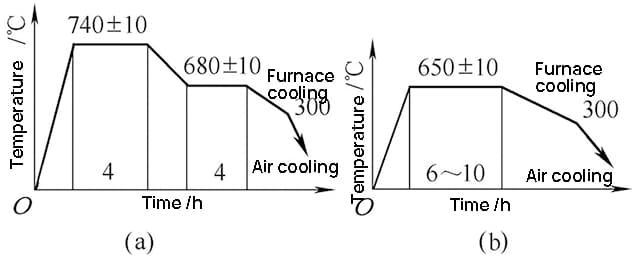

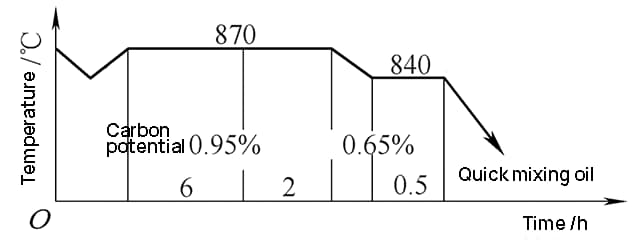

球状化焼鈍工程を図2に示すが、図2の工程Aと工程Bの結果はいずれも同様である。

(a) 2段階の等温球状化アニーリング

(b) 一段等温球状化アニーリング

図2 20CrNi2MoAの球状化焼鈍プロセス スチールギア

新しいプロセスルート: 鍛造→焼ならし+高温焼戻し→荒旋削→探傷→焼入れ・焼戻し→微細旋削・焼戻し 歯車フライス加工 → 浸炭→球状化焼鈍→焼入れ・焼戻し→ショットブラスト→内孔と2面の微細旋削→内孔と2面の研削→歯車研削→キー溝→探傷→製品。

金型設計:ギヤリングの歪みを制御するために上下のカバープレートを設計する。詳細は図3を参照。

図3 ギアリングの熱処理治具

1.ギアリング

2.上部カバープレート

3.下部カバープレート

(3) 検査結果

ギヤリングの表面硬度、芯部硬度、有効硬化層深さは技術要件を満たしている。ギヤリングの表面の炭素濃度は0.76%(質量比)で、炭化物の粒径は0.5μmに達している。

金属組織はマルテンサイトと保持組織からなる。 オーステナイト (グレード 2)、カーバイド(グレード 1)、コアフェライト(グレード 2)。すべての機械的特性指標は、図面に概説されている技術要件を満たしています。

ギアリングの歪みを検査した結果、内孔の真円度は0.90mm、歯先径のばらつきは+3.1~+4.0mmの範囲内、正常なばらつきは+0.2~+0.6mmで、技術要件を満たしていた。

表1 改造ギアリングの技術要件

| 有効硬化層深さ / mm | 歯面硬度(HRC) | 心硬度(HRC) | 浸炭層の表面炭素濃度(%) | 熱処理後の心臓の機械的性質 | ||||

| σb/MPa | σs/MPa | δ5(%) | ψ(%) | αk/J・cm-2 | ||||

| 3.90~5.10 | 58~62 | 30~45 | 0.75~0.95 | ≥1100 | ≥800 | ≥8 | ≥35 | ≥60 |

大型変速機の内歯ギヤリングは、外径φ1120mm、内径φ944mm、幅260mmの超薄型ギヤリングです。材質は17CrNiMo6鋼、重量は550Kgで、以下の技術要件を満たす熱処理が必要である:

ポスト熱歪みの要件:テーパー≤1.35ミリメートル、真円度≤1.35ミリメートル、一般的な正常なライン変動≤0.7 ‰、および歯トップ円形収縮≤1.5 ‰。

(1)ギヤリングの独自加工ルート・加工・歪み

オリジナルの処理ルート: 鍛造用素材の荒旋削→穴あけ→歯車の成形→浸炭焼入れ→。 ショットピーニング → 精密旋削→歯車研削→完成品。

本来の浸炭処理のルートは 予熱 650℃ × 1h → 浸炭(930±10)℃ × 50h → 減温、保温 放出前 830℃ × 2h → 放出空冷 → 高温焼戻し(680℃) × 4h → 焼入れ加熱(820±10)℃ × 2.5h → 塩等温焼入れ(160±10)℃ → 低温焼戻し(210±20)℃ × 10h → 放出空冷。

ギヤリングの洗浄後、炉あたり5個に染み出し防止コートを塗布する。

浸炭雰囲気は、メタノールとイソプロパノールを濃縮したガスである。

点検の結果、他の項目はすべて技術要件を満たしているものの、ギアリングには大きな歪みがあることが判明した。

(2) プロセスの改善

高温焼なましは、粗加工後、ギヤリング成形前に行わなければならない。

削減する 残留応力 と熱応力を低減し、浸炭温度を下げるため、初期段階で段階加熱の段数を増やす。

これらの改良を受けて、400℃と850℃の等温温度を上げ、急冷温度を適切に下げた。

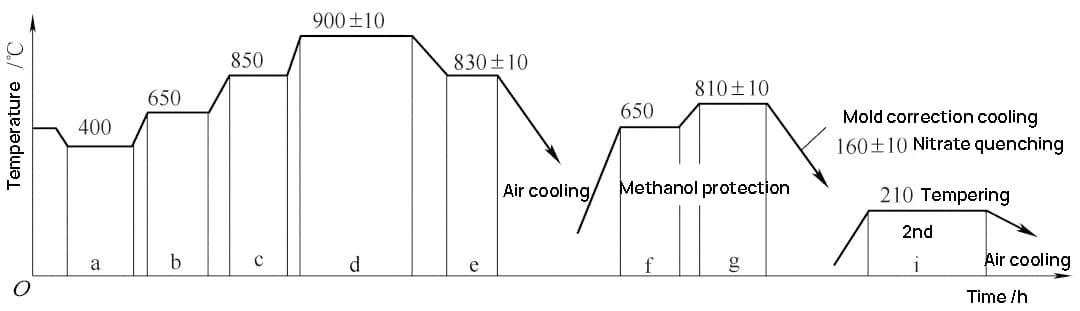

検査の結果、ギヤリングの歪みは1等級改善されたものの、まだ公差から外れるケースが時々あることが判明した。浸炭処理の工程は図4を参照。

浸炭修正 焼き入れ工程 およびギヤリングの焼入れ冷却は、金型補正法を利用する。ギヤリングの浸炭修正焼入れ工程曲線は図4を参照。

金型補正焼入れは、金型とギヤリングを一緒に冷却することで、冷却中にギヤリングを金型で補正する方法です。

その後の長期焼戻し工程では、焼入れ・冷却時に発生した応力が除去され、ギヤリングの寸法が安定し、歪みのリバウンドが防止される。

歪みテストの結果は理想的だ。

図4 大型ギヤリングの浸炭修正焼入れ工程曲線

TY320、TY220、D65などのギアボックスのJT001ギアリングは、外径318.1mm、内径251.7mm、幅51.5mm。

使用されている素材は 42CrMo 鋼で、焼入れ・焼戻し硬度は262~302HBWである。

その後 窒化 処理では、ΔMが0.10mm以下であることが要求される。

(1) 独自の熱処理工程と歪み

ブランク焼ならし(880℃×3h)+荒旋削後焼戻し(塩浴820℃×0.5h、油焼入れ+焼戻し)+矯正+仕上げ旋削後時効処理(300℃×5h)+歯車成形+イオン窒化(520℃)後、炉冷。

検査を通じて、m値と変動量は許容範囲外であり、ギアリングの歪みの適格率はわずか70%程度である。

(2) プロセスと効果の改善

当初の「焼入れ・焼戻し後、矯正・窒化」という工程は、「矯正・焼戻し後、窒化」に変更された。

また、ギヤリングの歪み率は98%以上となり、ギヤリングのΔM値のばらつきは、調整前の最大0.46mmから焼入れ・焼戻し後は0.10mmまで減少した。

エージング温度を300℃から560℃に上昇させたが、これは加工応力の完全な解放を保証するだけでなく、窒化温度よりも30~50℃高いため、窒化ギヤリングの歪みを最小限に抑えることができた。ΔMの最大値は、調整前の0.22mmから調整後は0.08mmに減少した。

ギアリング(図5参照)は 40Cr スチール

技術要件は、焼入れ・焼戻し硬度が28~32HRC、歯車部の高周波焼入れ硬度が48~52HRC、歯車リングの振れが0.048mm以下である。

(1) 高周波焼入れ技術とギヤリングの歪み

高周波焼入れプロセスの電気的パラメータは以下の通り:電流周波数は250kHz、陽極電流は7~7.5A、グリッド電流は1.4~1.7A、加熱時間は30~40秒、冷却水圧力は0.2MPa以上でなければならない。

高周波焼入れでは、30mmの穴に近い部分の冷却速度は速く、穴から離れた部分の冷却速度は遅い。

この冷却速度の不均一が、ギヤリングの振れを許容範囲外にする原因となっている。

図5 40Cr鋼ギアリングの模式図

(2) プロセスの流れと効果の改善

プロセスフローの改善: 鍛造→荒旋削→焼入れ・焼戻し→外輪・内孔の微細旋削→歯車のホブ切り・バリ取り→歯車のシェービング・バリ取り→洗浄→歯部の高周波焼入れ→両端空工具の微細旋削→穴あけ・スポットフェーシング→穴あけ・タッピング→片キー溝抜き→バリ取り・バリ取り サンドブラスト → クリーニングと倉庫管理

改善効果: プロセスフローを調整した結果、高周波焼入れ後のギヤリングの振れは許容範囲内に収まった。

大型ダンプトラックのステアリング機構の内歯車リングは、外径φ444mm、内径φ372.88mm、歯幅140mm。材質は20CrMnTi鋼。

熱処理の技術要件は以下の通り:表面炭素濃度は0.8%~1.0%(質量分率)、浸炭層の深さは1.1~1.5mm、表面硬度は58~65HRC、芯部硬度は30~45HRC。真円度は0.5mm以下が望ましい。

金属組織はマルテンサイトでなければならない。 保持オーステナイト グレード4以下、炭窒化物はグレード5以下。

(1)インターナルギヤリングの加工の流れ

ブランキング→鍛造→粗加工→予備熱処理(焼ならし)→機械加工→炭窒化→品質検査→サンドブラスト→製品検査→倉庫保管。

(2) 熱処理炭窒化処理

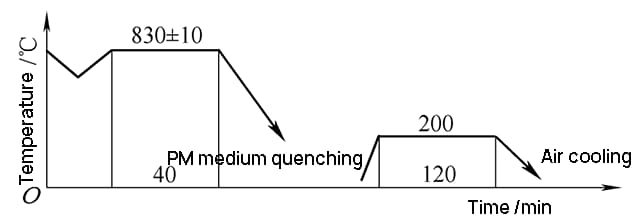

ガス炭窒化および還元温度での直接焼入れには、Aixielin 社の密閉箱型多目的炉を使用した。プロセスを図 6 に示す。

そのプロセスは以下の通りである:

図6 内歯リングのガス炭窒化工程

(3)熱処理二次加熱焼入れ工程

炭窒化後、ギヤリングはゆっくりと冷却され、その後再加熱される。その後、内部サポートによりプレス焼入れを行います。その工程を図7に示す。

急冷温度は830℃で40分間。

焼き入れ 冷却媒体 PMの質量分率が10%から15%のものを急冷に使用する。搬送時間は20秒、冷却時間は10秒、出口温度は150~180℃に制御され、ほぼ加圧焼入れとなる。

内部サポートの内孔を焼入れするために、特殊な工具が使用される。

図7 内歯車リングの二次加熱焼入れ焼戻し工程

(4)金型と炉の装入方法

内歯リングの内外径比は1/2よりかなり大きく、肉厚は薄い。

その結果、焼入れ時に真円度が歪む可能性がある。

重力の影響を減らすため、重なり合った積み重ねは避けるべきである。

円周方向の冷却を均一にするため、ギアリング間の適度な間隔を保つ必要がある。

(5)クエンチング歪みとコントロール

寸法精度を確保するため、熱処理によってかなりの許容量を確保する必要がある。

二次加熱急冷プロセスが選択される。

焼き入れは焼き入れプレスを用いて行われる。

焼入れ後の真円度が許容範囲外の部品は、特殊な工具を使用して再形成し、焼き戻す必要がある。

(6) 検査結果

表面硬度は60~65HRC、芯部硬度は38~40HRC。 マルテンサイト および残留オーステナイトは1級、炭素窒素化合物は1級、外径真円度は0.13~0.30mm。すべて合格です。

ギアリングのサイズは外径322mm、内径281mm、幅77mm。

材質は50Mn2鋼。中周波焼入れの技術要件は、表面硬度が50~55HRC、歯元の硬化層が深さ1~4mmで40HRC相当であること。

ギアリングの累積ピッチ誤差は0.10mm以下、歯の方向誤差は0.055mm以下、歯の形状誤差は0.035mm以下でなければならない。

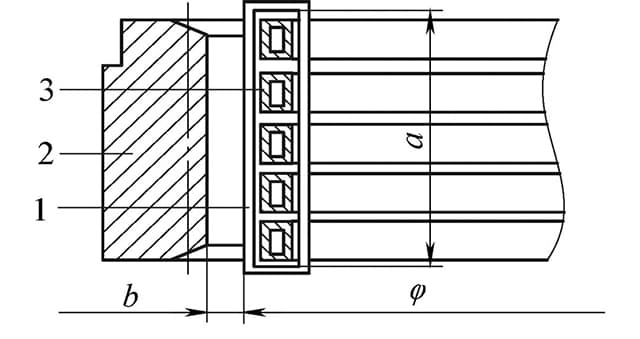

(1) 中周波焼入れ工作機械とインダクタ

中周波焼入れ工作機械の定格出力は400KWを下回ってはならない。

インダクターは14mm×14mmの銅角パイプを5ターン使用。インダクタの高さは "a "で、ギアリングとインダクタの間には "b "のギャップが確保されている。

図8はインダクターの概略図である。

図8 ギアリング用インダクターの模式図

1.導電性マグネット

2.ギアリング

3.センサー

(2) 中周波加熱焼入れ仕様

マグネットが磁界分布に与える影響を考慮し、ギアリングとインダクタの間に "b + 2mm "のクリアランスを確保。インダクターの高さも "a + 3mm "に増加される。

最大出力電圧は540V、最大出力電流は430A、周波数は8000Hz。

22秒間加熱すると、加熱部分が真っ赤になり、急冷に必要な温度に達したことを示す。

加熱モードは同時加熱と急冷である。

一般的な比電力は0.8~1.5kw/cm。2.

急冷・冷却媒体は、Houghton社のAQ251急冷・冷却媒体を使用し、濃度比率は9%~13%(質量分率)に制御した。

(3) 検査結果

金属組織検査と寸法検査は、技術要件を完全に満たしています。

歯根の硬化層の深さは2.5~4.0mmである。

歯面方向振れ<0.05mm、歯形振れ<0.04mm、周方向累積誤差<0.1mm。

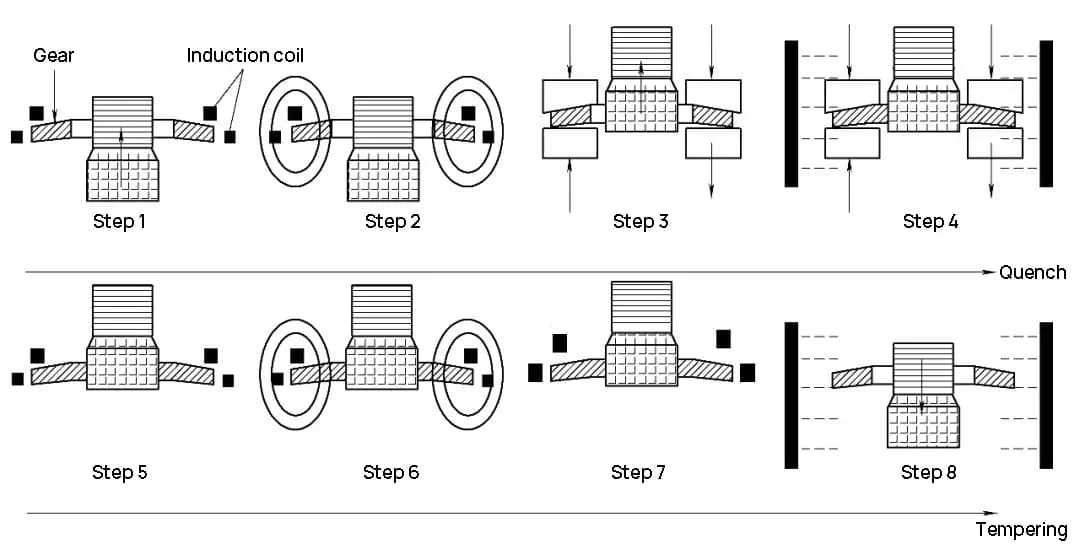

(1)最も最近の誘導加熱は技術を癒やす押す死にます

ドイツEMA社の最新のダイプレス焼入れプロセスは、高周波焼入れと圧力焼入れプロセスの利点を組み合わせたものである。

その主な利点は以下の通りである:

この技術は自動車部品産業で成功を収めている。ギヤリング、ベベルギヤ、シンクロナスリングなどの高精度リング部品を含む、中炭素鋼ギヤの直接加圧焼入と浸炭ギヤの加圧焼入の両方に適しています。

(2) 技術プロセス

図9にギヤリング金型プレス高周波焼入れの熱処理歪み矯正工程のフローチャートを示す.

ステップ1:歪んだギアリングを非磁性センタリング・クランプ装置に固定する。クランプ装置は、固い下型と上型で構成されている。

ステップ2:電磁誘導方式でギヤリングを約900℃に加熱する。加熱温度は材料に応じて決定され、赤外線温度計を使用して監視・制御できる。

ステップ3:一定の保持時間の後、ギアリングは均一な温度に達する。その後、上型と下型を加圧します。

ステップ4:ギアリングに冷却媒体をスプレーし、直ちに急冷する。

ステップ 5: インダクターをリングギアと補正コアモールドの組み合わせ位置に移動します。

ステップ6:ギヤリングの焼戻しと加熱。

ステップ7:温度が上がると、ギアリングがわずかに膨張し、わずかな隙間ができる。

ステップ8:コアダイのもう一方の端からギアリングを外す。

ステンレス製の修正コアダイは、ギヤリングの収縮を効果的に防止する。

図9 ディストーションギヤリング金型プレス高周波焼入れフローチャート

(3) プロセス・パラメーターと結果

プロセスパラメーターと結果は表2を参照。

表2より、同心度<0.03mm、真円度<0.03mm、平面度<0.05mmとギアの歪みが小さいことがわかる。

表2 16MnCrS5鋼ギヤの加圧焼入処理パラメータと検査結果

| プロセスパラメーター | 電力 / kw | 250 |

| 周波数 / kHz | 10 | |

| プロセス時間/分 | 4 | |

| 硬度と硬化層 | 表面硬度HV30 | 680~780 |

| 硬化層の深さ / mm | 0.8~1.2 | |

| コア硬度HV30 | 350~480 | |

| 精度 | 同心度 / mm | <0.03 |

| 真円度(内径)/mm | <0.03 | |

| 平面度(底面)/ mm | <0.05 |

薄肉ギヤリングの寸法は、外径φ162mm、内径φ111.4mm、厚さ48mm。材質は20CrMnTi鋼。

ギアリングの技術要件は以下の通り:

(1)原器、工程、ギアリングの歪み

本来の熱処理は連続浸炭炉を採用し、浸炭窒化工程は強浸炭880℃→拡散860℃→840℃冷却焼入れである。

ギヤリングは複雑な構造、薄肉、非対称のため、炭窒化焼入れ後の内孔の真円度が0.12mm以上となり、歪みが許容範囲外となる。

(2) 熱処理設備とプロセスの改善

生産ラインは2-1-1多目的炉に変更され、温度とカーボンポテンシャルを均一かつ正確に制御できるようになった。

浸炭層の深さを制御することで、浅い層ほどカーボンポテンシャルが低くなり、歪みが減少することがわかった。そこで、浸炭層の深さを0.6~0.7mmに精密に制御し、金属組織をレベル1~2に保っている。

共同浸透プロセス: 集中浸潤 860 ℃ → 拡散 860 ℃ → 830 ℃ 冷却急冷(急冷はJinyu Y35 - Ⅰ等温勾配を採用。 焼入れ油).

検査により、内孔の真円度は0.10mm以内に管理されており、適格である。

コンバインの内歯車サイズは外径φ315mm、内径φ268.2mm、幅36mm。材質は20CrMnTi鋼で、モジュラスは4mm。

インターナルギアの技術要件は以下の通り:

(1)ギヤリングの原型と歪み

オリジナル工程:粗加工→浸炭→仕上げ加工→二次加熱焼入れ。

熱処理後の内孔の歪みは大きく、内孔の真円度は0.35~0.80mmで、歪みは許容範囲外である。

(2) 工程と検査結果の改善

メインエンジン製造会社の承認を得て、改良されたギア材料が選択された。40Cr鋼を採用することに決定。

ギヤの素材は、ギヤコアの硬度(強度)を確保するために全体的な焼入れ・焼戻し処理が行われ、その後、歪みが許容範囲から外れるのを防ぐために歯の高周波焼入れが行われる。

ギア素材に関する新しい技術要件は以下の通り:

新しい 技術プロセスギヤブランクの粗加工→焼入れ・焼戻し→仕上げ加工→高周波焼入れ。

検査結果:冷間加工と熱間加工の複数のマッチングテストを通じて、熱処理前のインターナルギアのパラメータm値を調整し、高周波焼入れ後の技術要件を満たした。

20CrMnTi浸炭焼入れの代わりに40Cr鋼を高周波焼入れに使用することもコスト削減につながり、負荷後の効果も良好である。

ギヤリングの焼入れ後に楕円を形成するための補正方法は以下の通りである:

ホットスポット修正法は、ギヤリング外輪の凸部(楕円長軸点)を加熱し、直ちに冷却することにより、冷間収縮効果によりホットスポットを減少させる原理に基づいています。ホットスポットは、アセチレン酸素炎やプロパン酸素炎で加熱することで修正できます。

具体的には、楕円の長軸の外径に対称に2つのホットスポットがあり、短軸の対称の内径の両端に1つのホットスポットがある。ホットスポットは、加熱後直ちに水冷などで冷却することが望ましい。

オーバリティが過大な場合は、加熱反撃法で予備補正を行い、その後ホットスポット補正法でさらに補正することで、満足のいく結果が得られる。

最後に、170~200℃の温度で1時間低温焼戻しを行い、その後再検査を行う。