オーステナイト系ステンレス鋼がこれほど弾力性に富み、用途が広いのはなぜか。その秘密は熱処理工程にある。この記事では、オーステナイト系ステンレスの特性を向上させるための複雑な手順と科学的原理について解説します。この記事を読めば、温度や処理の違いが鋼の構造にどのような影響を与え、耐食性と強度を向上させるのかがわかります。正確な熱管理によって、様々な用途でこの重要な素材の性能をいかに最適化できるかを理解してください。

冶金技術の進歩に伴い、様々な高品質のステンレ ス鋼が次々と登場している。冶金産業は常に優れた鋼種を開発しているが、ステンレス鋼の機能を最適化するには適切な熱処理が必要である。

鋼種が異なると、加熱と冷却の過程 で、マトリックス構造の変化や、炭化物、窒 化物、金属間化合物の生成と転移が異なり、こ れらすべてがステンレス鋼の性能に異なる影 響を与える。

従って、適切な熱処理工程は、以下の基準に基づいて選択されなければならない。 鋼種 およびステンレス鋼の熱処理中の用途。

オーステナイト系ステンレス鋼は オーステナイト マトリックス構造。加熱と冷却の過程でマルテンサイト相変態は起こらないため、焼入れ性はない。

オーステナイト系熱処理の目的は、耐食性の向上、二次相がもたらす悪影響の緩和、応力の緩和、加工硬化を経た材料の軟化などである。

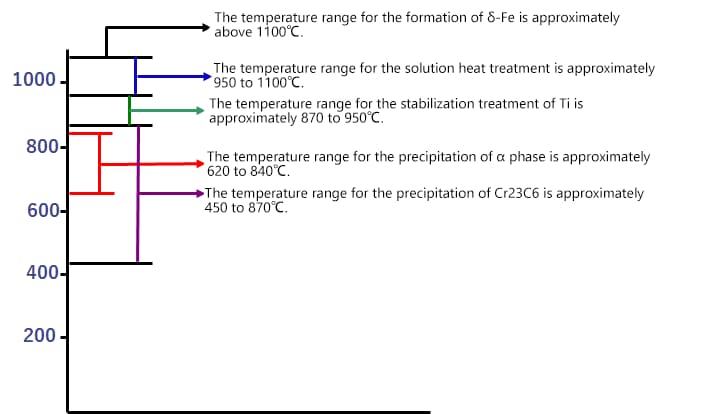

(1)析出物発生温度

(2) 合金炭化物の析出と溶解

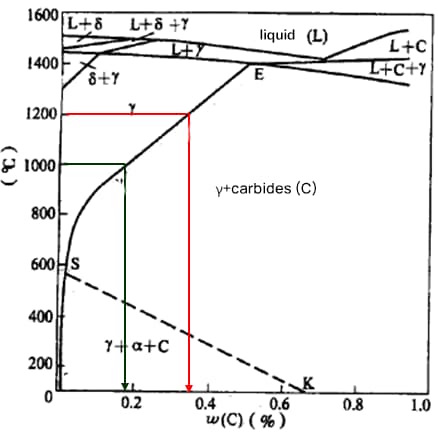

1) 炭素の溶解度

304(18Cr-8Ni)鋼の1200℃における炭素溶解度は0.34%、1000℃における炭素溶解度は0.18%、600℃における炭素溶解度は0.03%である。

について 炭素含有量 304 鋼では 0.08% を超えない。1000℃以上で炭素は オーステナイト.炭素原子の半径が小さいため、温度が下がると炭素が粒界に沿って析出する。

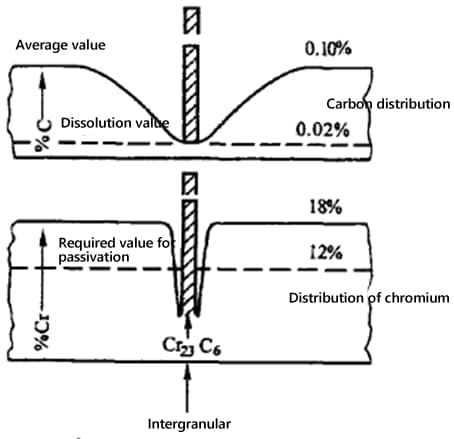

2) 粒界クロムの減少

炭素の溶解度:温度が下がると溶解度は低下する。

炭素の原子半径:原子半径が小さいほど溶解度が低くなり、粒界に沿って析出する。

安定性:析出した炭素原子は不安定で、Cr23C6や(FeCr)23C6のように、クロムや鉄と安定な化合物を形成する。

原子の拡散率:炭素原子の半径が小さいほど拡散率は高くなる。逆にクロム原子の半径が大きいと拡散率は低くなる。

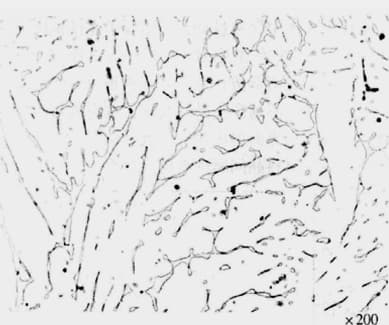

(3) シグマ・フェイズ

1) 形成条件:

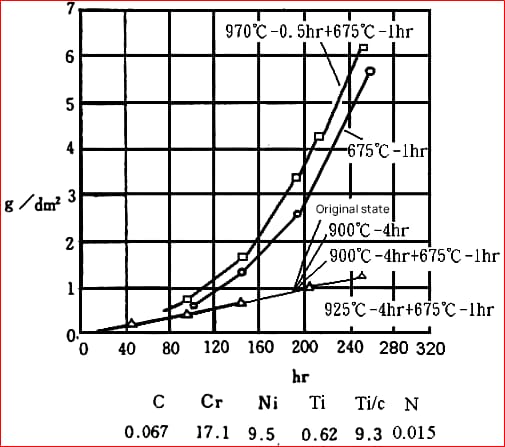

- 620~840℃の温度範囲で長時間加熱する。

- などのフェライト生成元素を加える。 チタン (Ti)、ネオジム(Nd)など。

- フェライト生成元素を多く含む溶接棒を使用する。 溶接継ぎ目.

- マンガン(Mn)、窒素(N)がニッケル(Ni)に置き換わったオーステナイト。

2) 副作用:

- 可塑性、特に衝撃靭性の低下。

- シグマ相は豊富な金属間化合物であり、その生成は容易に 粒界腐食および塩化物(Cl-)媒体中での孔食。

(4) デルタ・フェライト

1) 形成条件:

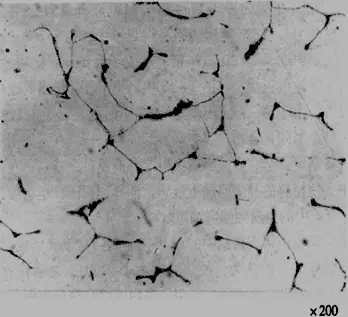

鋳造されたクロム・ニッケル系オーステナイト系ステン レス鋼では、鋳造状態の化学組成が不均一で、 フェライト生成元素が豊富な領域が生じる。

一部のオーステナイト系ステンレス鋼の溶接組織では。

2) 有益な効果

5-20%デルタフェライトを含有することで、粒界腐食を抑制できる。

を強化する。 降伏強度.

低応力条件下では、応力腐食の感受性を低下させることができる。

溶接の際、熱亀裂の可能性を低減する。

3) 副作用:

加圧加工の際、2つの構造の変形能力が異なるため、クラックが発生しやすい。

(1) 溶液処理

1) 溶液処理温度: 950-1150

2) 絶縁材の時間: 一般的より長い 20-30% 合金鋼.

3)冷却:炭化物生成温度域(450~850℃)では急冷が必要である。

冷却方法には以下の原則が適用される:

| 日本工業規格 | 熟成温度(摂氏 | 冷間加工法 |

| SUS 403 | 1010-1150 | 急速冷却 |

| SUs 304H | 上記950 | 急速冷却 |

| SUS 304L | 1010-1150 | 急速冷却 |

| SUS 321 | 920-1150 | 急速冷却 |

| SUS 321H | 冷間加工には1095以上の硬度が必要。 | 急速冷却 |

| 熱間加工には1050を超える硬度が必要である。 | 急速冷却 | |

| SUS 316 | 1010-11S0 | 急速冷却 |

| SUS 316H | 985以上 | 急速冷却 |

| SUS 316L | 1010-1150 | 急速冷却 |

| SUS 316JI | 1010-1150 | 急速冷却 |

| SUS 316JIL | 1010-1150 | 急速冷却 |

| SUS 301 | 1010-1150 | 急速冷却 |

| SUS 302 | 1010-1150 | 急速冷却 |

| SUS 309 S | 1030-1180 | 急速冷却 |

| SUS 310 S | 1030~1180 | 急速冷却 |

| SUS 347 | 980~1150 | 急速冷却 |

| SUS 347H | 1095以上の冷間加工 | 急速冷却 |

| 10S0以上の高温処理。 | 急速冷却 | |

| SUS 303 | 1010-1150 | 急速冷却 |

| SUS 305 | 1010-1150 | 急速冷却 |

| SUS 30SM | 1010-1150 | 急速冷却 |

| SUS 317 | 1010-1150 | 急速冷却 |

| SUS 317L | 1010-1150 | 急速冷却 |

| SUH 31 | 950-1150 | 急速冷却 |

| SUH 309 | 1030-1150 | 急速冷却 |

| SUH 310 | 1030-1180 | 急速冷却 |

| SUH 330 | 1030-1180 | 急速冷却 |

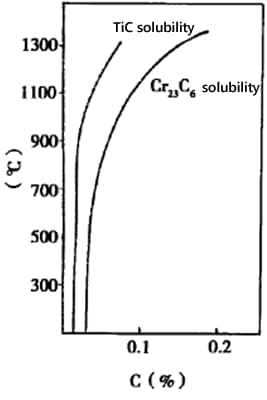

(2) 安定化処理

安定化処理は、NdまたはTiを含有するオーステナイト系ステンレス鋼に用いられる熱処理方法である。

1) 安定化処理温度:クロム炭化物の溶解温度(450~870℃)より高く、TiC、NbCの溶解温度(750~1120℃)より低いかやや高い。一般的には870~950℃を推奨する。

2) 浸漬時間:2~4時間(ワークの形状により異なる、 合金元素など)。浸漬時間は、厚さまたは直径が25mmのものは2時間、それ以上のサイズのものはさらに1時間追加される。

3) 冷却:空冷や炉冷など、冷却速度が遅い。

(3) ストレス解消 アニーリング

1) オーステナイト系ステンレス鋼の応力除去焼鈍 工程は、材料の特性、使用環境、応力除去の目 的、および加工材のサイズと形状に基づいて選択す べきである。

2) 応力除去アニールの目的は以下の通りである:

3) 応力腐食割れ

| 鋼種 | 熱処理 | 残留応力 kgf/mm2 | 沸騰42% MgCl2(摂氏154度)で破裂が起こる時間。 | ||||

| 円周方向 | 長手方向 | ||||||

| 304 | 冷却状態(引張強さ115.9kg/mm2) | 32.4 | 48.3 | 7.5 | 骨折 | ||

| 半硬質状態(引張強さ93.2g/mm2) | – | – | 6 | 骨折 | |||

| 540℃ | 24時間 | 空冷 | – | – | 7.5 | 骨折 | |

| 650 | 0.5 | 空冷 | – | – | 22 | 骨折 | |

| 650 | 8 | 空冷 | – | – | 14.5 | 骨折 | |

| 745 | 0.5 | 空冷 | 1.3 | 5.9 | 245 | 軽度の骨折 | |

| 745 | 0.5 | 誤冷却 | – | – | 292 | 破裂 | |

| 870 | 0.5 | 空冷 | – | – | >292 | 骨折なし | |

| 870 | 0.5 | 誤冷却 | – | – | >292 | 骨折なし | |

| 870 | 24 | 空冷 | – | – | >292 | 骨折なし | |

| 316 | 1/4H冷却条件(引張強度80.4kg/mm2) | 36.7 | 14.7 | 7.5 | 骨折 | ||

| 現場熱処理・冷却矯正(引張強度64.3kg/mm2) | 11.9 | – | 7.5 | 骨折 | |||

| 540℃ | 24h | – | 31.5 | – | 7.5 | 骨折 | |

| 650 | 0.5 | – | 27.3 | – | 7.5 | 骨折 | |

| 650 | 8 | – | – | – | 14.5 | 骨折 | |

| 745 | 0.5 | – | 18.7 | – | 22 | 骨折 | |

| 745 | 0.5 | – | 16.3 | – | 22 | 骨折 | |

| 745 | 8 | – | – | – | 22 | 骨折 | |

| 790 | 0.5 | – | 7.3 | – | 24 | 骨折 | |

| 840 | 0.5 | – | 2.5 | – | >240 | 骨折なし | |

| 870 | 0.5 | 空冷 | 2.5 | 5.8 | >292 | 骨折なし | |

| 870 | 0.5 | 誤冷却 | – | – | >292 | 骨折なし | |

| 870 | 24 | 空冷 | – | – | >292 | 骨折なし | |

4) 応力除去アニール法

| 素材の種類 使用方法 使用条件と応力緩和の目的。 | タイプI (超低炭素) 00Cr19Ni10 00Cr17Ni14Mo2 | クラスII (安定元素を含む) 0Cr18Ni10Ti 0Cr18Ni11Nb | タイプIII(その他) 0Cri8Ni10 0Cr17Ni12Mo2 |

| 高ストレス腐食環境用。 | A-B | B-A | ① |

| 中応力の腐食環境用。 | A-B-C | B-A-C | C① |

| 低応力腐食環境用。 | A-B-C-D-E | B-A-C-D-E | C-E |

| 局所的な応力集中を緩和する。 | E | E | E |

| 粒界腐食環境下で使用可能。 | A-C | A-C-B | C |

| 後処理で残留応力を大幅に除去。 | A-C | A.C | C |

| 加工中に発生する応力を緩和する。 | A-B-C | B-A-C | C③ |

| 機械加工による大きな残留応力や、使用中に発生する応力を伴う状況や、大断面の広範囲な溶接部品。 | A-C-B | A-C-B | C |

| 部品の寸法安定性を確保する。 | F | F | F |

注:表中の方法は、優先順位の高い順に記載されている。

保持時間:25mmごとに1~4時間保持する。低温ではより長い保持時間が必要。

注釈