チタン合金の強度と耐久性の秘密を不思議に思ったことはありませんか?この記事では、これらの合金を高性能材料に変える熱処理技術の魅力的な世界に飛び込みます。私たちの専門家チームが、様々な熱処理方法の原理、プロセス、効果についてご案内し、エンジニアや愛好家の皆様に貴重な洞察を提供します。チタン合金の驚くべき特性の背後にある科学を解明する準備を整えてください!

(1) マルテンサイト相変態はチタン合金の特性に大きな変化をもたらさない。この特徴は鋼のマルテンサイト相変態とは異なる。チタン合金の熱処理強化は、マルテンサイト相を含む焼入れにより形成された亜安定相の時効分解に依存する。純aタイプの熱処理 チタン 合金は基本的に効果がなく、主にα+βタイプのチタン合金に使用される。

(2)熱処理は、チタン合金を脆くするため、ω相の形成を避けるべきである。時効処理の正しい選択は、より高い時効温度を使用するなど、ω相を分解させることができる。

(3)チタン合金は鉄鋼材料と異なり、相変態を繰り返して結晶粒を微細化することが難しい。相変態を繰り返す オーステナイト とパーライト(またはフェライト、セメンタイト)は、ほとんどの鋼で結晶粒の微細化を達成するために、新しい相の核生成と成長を制御することができる。この現象はチタン合金には存在しない。

(4)熱伝導率が悪いと、チタン合金、特にα+βチタン合金の焼入れ性が悪くなる。焼入れ熱応力が大きく、焼入れ時に部品が反りやすい。熱伝導率が悪いため、チタン合金の変形は局部的な温度上昇を引き起こしやすく、局部温度がβ変態点を超え、ウィドマンシュタッテン構造を形成する可能性がある。

(5) 活発な化学的性質により、チタン合金は熱処理中に酸素や水蒸気と反応しやすい。これは加工物の表面に酸素を多く含む層やスケールを形成し、合金の性能を低下させる。同時に、チタン合金は熱処理中に水素を吸収する傾向があり、その結果 水素脆化.

(6) 製錬炉の違いにより、同じ組成でもβ遷移点が大きく異なる。

(7) β相領域で加熱すると、β粒が粗大化する傾向がある。β粒の粗大化は合金の塑性を急激に低下させるので、加熱温度と時間を厳密に管理する必要がある。β相領域での加熱熱処理には注意が必要である。

チタン合金の相変態はチタン合金の熱処理の基本である。チタン合金の性能を向上させるためには、合理的な合金化に加えて適切な熱処理を行う必要があります。

チタン合金の熱処理には、焼鈍処理、時効処理、変形熱処理、化学熱処理など多くの種類があります。

アニーリングは様々なチタン合金に適しており、その主な目的は応力を除去し、合金の塑性を改善し、構造を安定させることです。

焼きなましには、応力除去焼きなまし、再結晶焼きなまし、二重焼きなましなどがある、 等温アニーリング真空アニールなどがある。

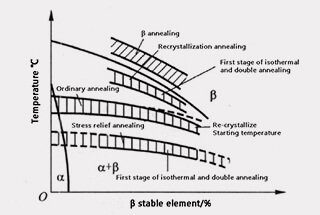

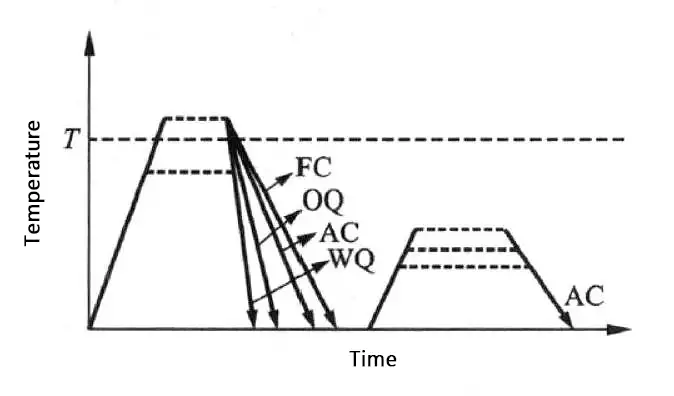

図1は、様々な方法によるチタン合金の焼鈍温度範囲を示している。

図1 チタン合金の各種焼鈍温度範囲の模式図

(1) 応力除去アニール。

応力除去アニールは、次のような用途に使用できる。 内部応力 鋳造、冷間変形、溶接の際に発生する。

応力除去焼鈍の温度は、再結晶温度より低くする必要があり、通常450~650℃である。

所要時間は、ワークの断面寸法、加工履歴、必要な応力除去の程度によって異なる。

(2) 通常のアニール。

通常の焼鈍の目的は、チタン合金半製品の基本応力を除去し、要求される技術的条件に従って強度と塑性を増加させることです。

焼きなまし温度と再結晶温度は、通常、開始温度と同等か、それよりもわずかに低い。この焼鈍プロセスは、一般に工場冶金製品に使用され、工場焼鈍とも呼ばれる。

(3) 完全アニール。

完全焼鈍の目的は、加工硬化を完全に除去し、組織を安定させ、塑性を改善することである。このプロセスは主に再結晶によって起こり、再結晶焼鈍とも呼ばれる。

焼鈍温度は、再結晶温度と相転移温度の間が好ましい。相転移温度を超えると、ウィドマンシュタッテン組織が形成され、合金の特性が劣化する。

焼鈍の種類、温度、冷却方法は様々な種類のチタン合金によって異なる。

(4) ダブルアニール。

二重焼鈍は、合金の塑性、破壊靭性、組織の安定性を改善するために使用できる。焼鈍後、合金組織はより均一で平衡状態に近くなる。

この種の焼鈍は、高温・長期応力下での耐熱性チタン合金の構造と性能の安定性を確保するためにしばしば使用される。

二重焼鈍は、合金の加熱と空冷を2回行う。1回目の高温焼鈍の加熱温度は、再結晶の終了温度より高いか、それに近い温度とすることで、結晶粒を大きく成長させることなく再結晶を十分に進行させることができ、ap相の体積分率を制御することができる。

空冷後の構造安定性が十分でないため、2回目の低温焼鈍が必要となる。焼鈍温度は再結晶温度より低く、高温焼鈍で得られた準安定β相を完全に分解するために長時間保持する。

(5) 等温アニーリング.

等温焼鈍は最良の塑性と熱安定性を得ることができ、β安定化元素を多く含む二相チタン合金に適している。

等温焼鈍は階層冷却を採用しており、再結晶温度以上に加熱した後、直ちに別の低温炉(一般に600~650℃)に移して断熱し、その後室温まで空冷する。

焼入れ時効はチタン合金の熱処理を強化する主な方法であり、相変化を利用して強化効果を生み出します。

チタン合金の熱処理による強化効果は、その性質によって決まる。 合金元素濃度、熱処理仕様。

これらの因子は、合金の焼入れによって得られる準安定相の種類、組成、量、分布に影響を与え、また準安定相の分解中に析出する相の性質、構造、分散性にも影響を与え、これらは合金組成、熱処理プロセスの仕様、元の構造に関係する。

ある組成の合金の場合、時効強化の効果は選択した熱処理工程に依存する。

焼入れ温度が高いほど時効強化の効果は顕著になるが、β変態温度以上で焼入れを行うと、結晶粒が粗大化しすぎて脆くなる。

低濃度の二相チタン合金の場合、より高温の焼入れを行うことで、より高い濃度を得ることができる。 マルテンサイト.

より高濃度の二相チタン合金は、より準安定なβ相を得るために、より低温で急冷されるべきであり、それにより最大の時効強化効果を得ることができる。

冷却方式は一般に水冷式か油冷式である。 焼き入れ工程 トランスファー過程でのβ相の分解を防ぎ、エージング強化効果を低減するためには、急速であるべきである。

時効温度と時効時間は、最高の総合的な性能基準を得るために選択されるべきであり、α+β型チタン合金の一般的な時効温度は500~600℃、時効時間は4~12時間である。

β型チタン合金の時効温度は450~550℃、時効時間は8~24時間、冷却方法は空冷である。

変形熱処理は、鍛造、圧延などの圧下加工と熱処理技術の効果的な組み合わせで、変形強化と熱処理強化を両立させ、単一の強化方法では得られない組織的・総合的な性能を得ることができる。

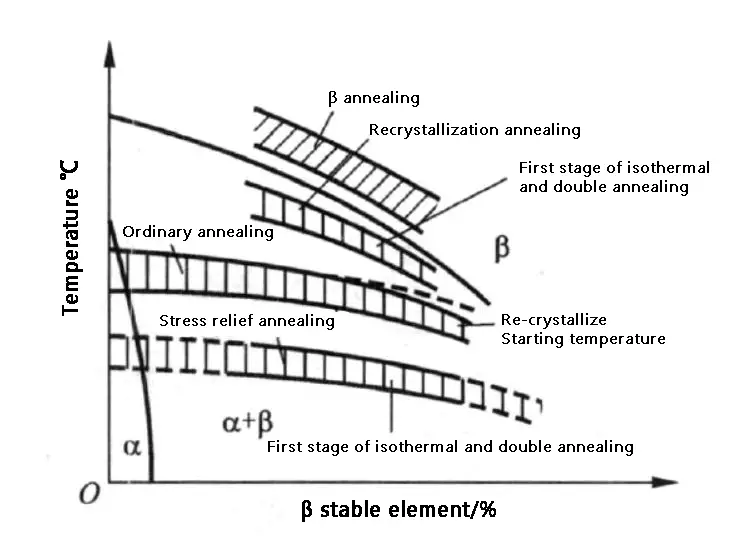

一般的な変形熱処理工程を図2に示す。

さまざまなタイプ サーモメカニカル 熱処理は、変形温度と再結晶温度および相転移温度との関係によって分類される。

変形温度によって、次のように分けられる:

図2 チタン合金の変形熱処理過程の模式図。

(a)高温変形熱処理;

(b) 低温変形熱処理

(1) 高温熱機械処理

再結晶温度以上に加熱し、40%から85%まで変形させた後、急冷し、通常の時効熱処理を施す。

(2) 低温サーモメカニカル処理

変形は再結晶温度より約50%低い温度で行われ、その後通常の時効処理が施される。

(3) 複合熱機械処理

高温熱機械処理と低温熱機械処理を組み合わせたプロセスである。

チタン合金は摩擦係数が高く、耐摩耗性に劣る(一般に鋼鉄より40%程度低い)ため、接触面に付着しやすく、摩擦腐食を引き起こしやすい。

チタン合金は酸化性媒体では耐食性が高いが、還元性媒体(塩酸、硫酸など)では耐食性が低い。

これらの特性を改善するために、電気めっき、溶射、化学熱処理(例えば 窒化酸素供給など)を使用することができる。

窒化処理後の窒化層の硬度は、窒化処理を施していない表面層の硬度よりも2~4倍高く、合金の耐摩耗性を著しく向上させるとともに、還元性媒体中での耐食性も向上させる。

酸素の浸透は合金の耐食性を7-9倍向上させるが、塑性変形や 疲労強度 合金の損失はそれぞれ異なる。

チタン合金の組織特性

チタン合金、特にα+β二相チタン合金では、多種多様な構造が観察される。

これらの組織は、主に合金組成、変形プロセス、熱処理プロセスによって、形態、粒径、粒内構造が異なる。

一般的に、チタン合金にはα相とβ相の2つの基本相があります。

チタン合金の機械的特性は、これら2つの相の割合、形態、サイズ、分布に大きく依存する。

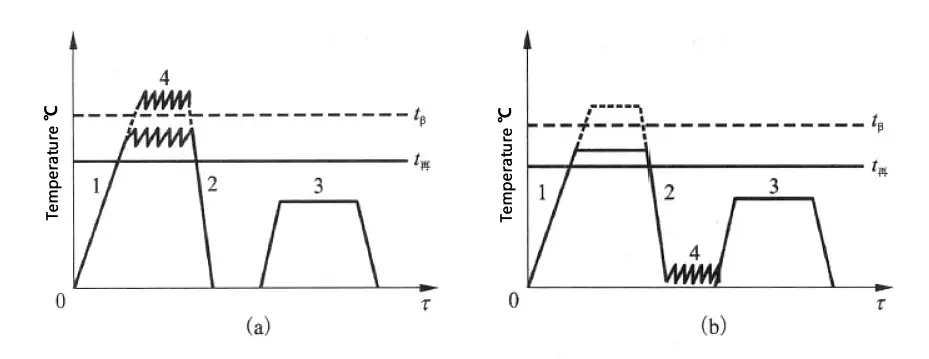

チタン合金の構造タイプは、基本的に4つのカテゴリーに分けられる:ウィドマンシュタッテン構造(ラメラ構造)、バスケットウィーブ構造、バイモーダル構造、アイソメトリック構造。

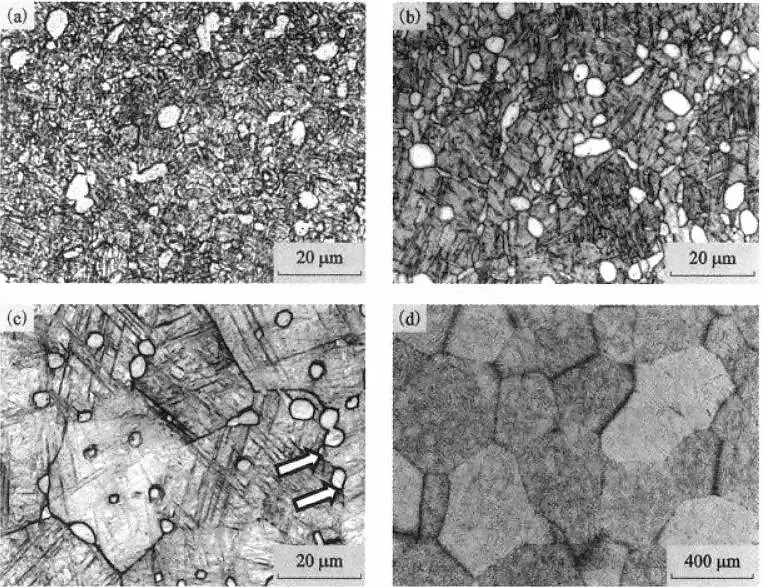

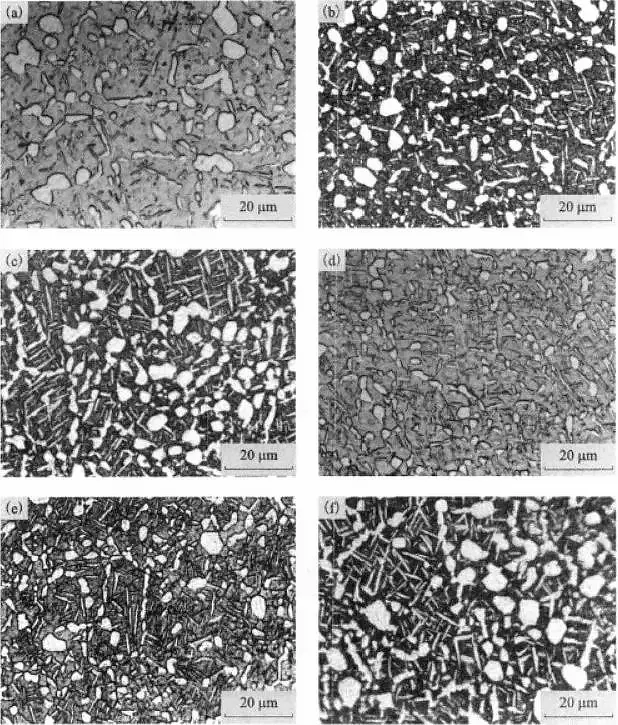

図3は、様々なタイプのチタン合金の典型的な形態学的特徴を示している。

表1は、4つの典型的な構造状態におけるTC4チタン合金の合金性能指数を示しており、構造によって性能が大きく異なることを示している。

表1:TC4合金の性能に及ぼす4つの典型的な組織の影響

| 機械的性質 | 圧縮強度 σ /MPa | 伸び δ /% | 衝撃靭性αk /(KJ*m-2) | 破壊靭性 KIC /MPa*m1/2) |

| ラメラ構造 | 1020 | 9.5 | 355.3 | 102 |

| バスケットウィーブ構造 | 1010 | 13.5 | 533 | ___ |

| 二峰構造 | 980 | 13 | 434.3 | ___ |

| アイソメトリック構造 | 961 | 16.5 | 473.8 | 58.9 |

図3 チタン合金の典型的な組織

(a)ラメラ組織、(b)バスケット織組織、(c)二峰性組織、(d)等尺性組織

Lアメラ組織

これは、粗い元のβ結晶粒と完全な粒界α相を特徴とし、元のβ結晶粒の中に大きなサイズの「束」を形成し、同じ「束」の中にさらに多くのものが存在する。図3(a)に示すように、スライスは互いに平行で、同じ方向である。

この種の組織は、合金がβ相領域で加熱された後、変形しないか変形し、β相領域からゆっくりと冷却されるときに形成される組織である。合金がこのような組織を持つ場合、破壊靭性、耐久性、クリープ強度は良好ですが、塑性、疲労強度、切欠き感受性、熱安定性、耐熱応力腐食性は非常に劣ります。これらの特性は、α "束 "の大きさと粒界αの厚さによって変化する。α "束 "が小さくなると粒界αが薄くなり、全体的な性能が向上する。

Bアスケット織組織

その特徴は、変形過程で本来のβ粒界が破壊され、分散した粒状粒界αが現れないか少量しか現れず、本来のβ粒内のαスライスが短くなることである。

図3(b)に示すように、α "バンドル "のサイズは小さく、クラスターは編んだバスケットのように千鳥配列になっている。

この種の組織は、一般に合金が加熱されるか、β相領域で変形し始めるか、(α+β)二相領域での変形量が十分大きくない場合に形成される。

ファインメッシュのバスケット構造は、可塑性、衝撃靭性、破壊靭性、高サイクル疲労強度に優れているだけでなく、熱強度にも優れている。

バイモーダル 組織

その特徴は、図3(c)に示すように、p-変形組織のマトリックス上に非連結の一次αが分布しているが、総含有量は50%を超えないことである。

チタン合金の熱変形または熱処理の加熱温度がβ変態温度未満である場合、一般に二重状態構造を得ることができる。

バイモーダル構造とは、組織中のα相が2つの形態を持つことを意味する。1つは一次的な等軸α相であり、もう1つは一次的なα相に対応するβ化組織のラメラα相である。

二次α相または二次α相とも呼ばれる。

この構造は、合金がより高温で、(α+β)二相域でより大きく変形したときに形成される。

I組織

その特徴は、図3(d)に示すように、一次α相マトリックス上に一定量の変形β構造が50%以上均一に分布していることである。

チタン合金の変形加工および熱処理は、すべて(α+β)二相域またはα相域で行われ、加熱温度がβ変態温度よりはるかに低い場合、一般に等軸組織を得ることができる。

他の構造に比べ、この構造は塑性、疲労強度、熱安定性は優れているが、破壊靭性、耐久性、クリープ強度は悪い。

この構造の方が総合的なパフォーマンスが優れているため、現在最も広く使われている。

チタン合金の組織進化に及ぼす熱処理プロセスの影響

チタン合金の熱処理工程を図4に示す。

プロセス中に制御される主なパラメーターは、固溶体温度、固溶体時間、冷却方法(以下を含む)である。 水冷油焼き入れ、空冷)、炉の冷却、エージング温度、エージング時間。

図4 典型的な熱処理の工程図

TC21合金の組織に及ぼす固溶温度の影響

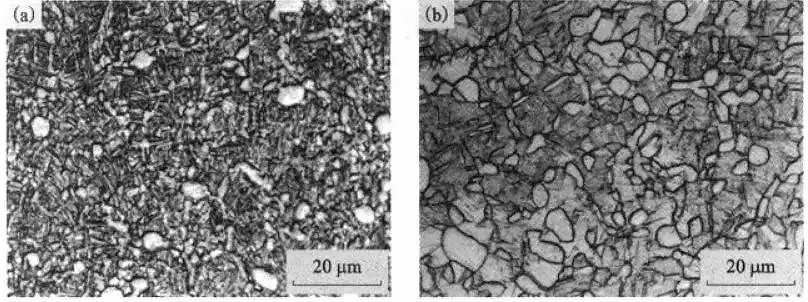

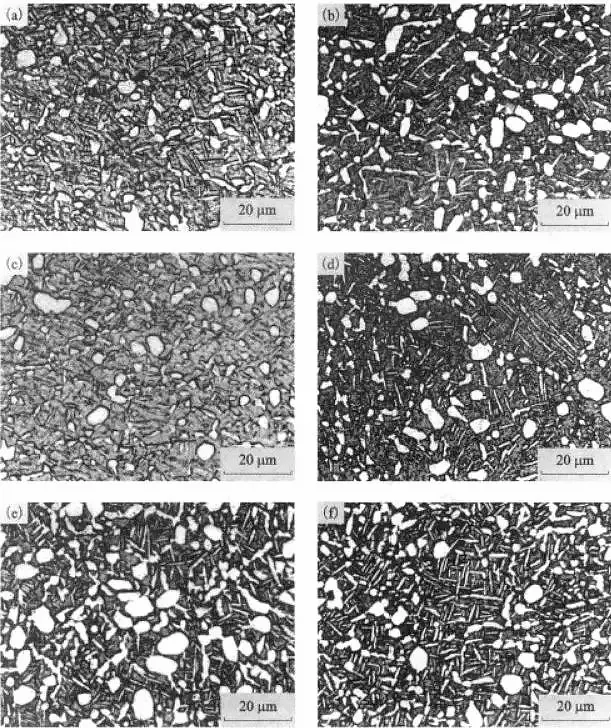

図5は、異なる固溶温度におけるTC21合金の微細構造を示す。

固溶体温度が上昇するにつれて、αp相の体積分率が減少することがわかる。

固溶体温度がTβより高くなると、αp相は消失する。

940℃での溶体化処理中、等軸αp相の妨害により、図5(c)の矢印で示すように、β粒の粒界が曲がって弓なりになる。

Tβより高い温度(すなわち1000℃)で溶体化処理を施すと、αp相は消失する。

β粒界の移動を妨げるものがなくなると、β粒は急激に成長し、図5(d)に示すように、平均直径は約300μmとなる。

溶体化温度がTC21合金の微細組織に大きな影響を及ぼすことがわかる。

α+β)二相領域を固溶処理すると、αp相のサイズ、形態、分布がβ結晶粒のサイズに直接影響する。

チタン合金のαp相とβ粒径は合金の機械的特性に重要な役割を果たす。

β粒の急速な成長を避けるために、TC21合金の固溶温度はTβ以下に選択されるべきであり、そうすることで比較的適切な粒径を得ることができ、第一相と第二相からなる二相構造を得ることができる。

図5 TC21合金の微細組織に及ぼす溶体化温度の影響

(a)850℃/AC、(b)910℃/AC、(c)940℃/AC、(d)1000℃/AC

TC21合金の微細組織に及ぼす溶体化時間の影響

図6は、溶体化処理後、4時間空冷したTCIZ合金の組織を示す。

図6、図5(a)および図5(b)から、TC21合金中のap相の体積分率と分布は、溶解時間が長くなっても大きく変化しないことがわかる。

溶体化処理がある時間に達すると、TC21合金の組織は溶体化処理時間には影響されないが、溶体化処理温度が合金の固溶体組織に決定的な役割を果たすことが明らかになった。

図6 TC21合金の微細組織に及ぼす溶体化時間の影響

(a)850℃/4h、AC、(b)910℃/4h、AC

TC21合金の微細組織に及ぼす冷却方法の影響

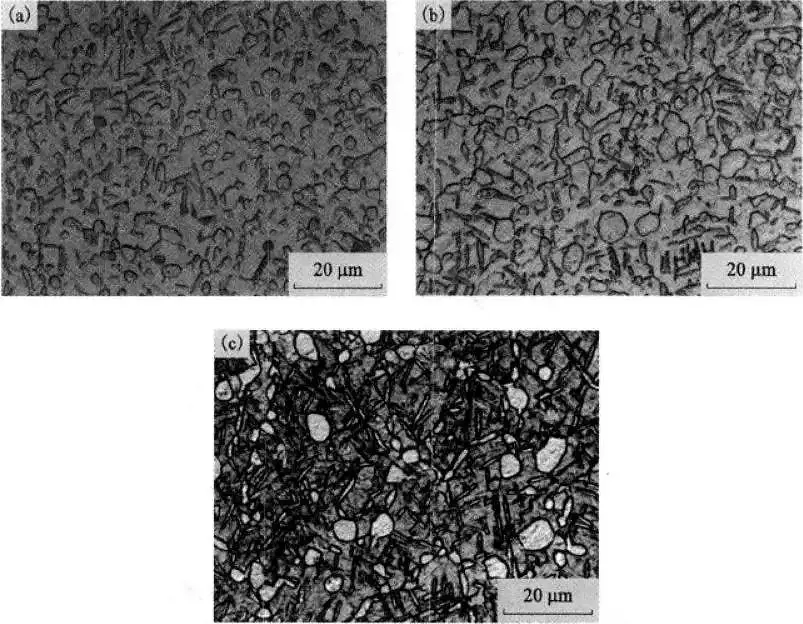

図7は、TC21合金の微細組織に及ぼす冷却方法の影響を示している。

冷却方法が溶体化処理後のTC21合金の微細組織に大きな影響を及ぼすことがわかる。

WQおよびOQ条件では、冷却速度が速いため、準安定βのみが形成され、βTは形成されない。

交流の条件下では、一定量のβTが形成される。

WQおよびOQ条件で得られたαp相の大きさは、AC条件で得られたものよりわずかに小さい。

この違いは、ACの冷却速度が遅いため、冷却過程で合金中のαp相が十分に成長するためである(AC条件下では、合金中のαp相含有量が増加し、凝集成長が起こる)。

より遅い冷却過程では、高温のβ相も完全に変質してβTを形成することができる。

図 7 TC21 合金の組織に及ぼす冷却方法の影響

(a)910℃/1h, WQ; (b)910℃/1h, OQ; (c)910℃/1h, AC

TC21合金の組織に及ぼす時効温度の影響

図8は、500℃と600℃で時効処理したTC21合金の組織写真である。

図8から明らかなように、時効後の合金の組織はαp相とβT相から構成されている。

老化が進むにつれて、二次的なα相は成長し、融合する。

二次α相は、エージング温度の上昇とともに徐々に増加する。

図8(a)、(b)、(c)に示すように、500℃時効では、時効温度が低いため、固溶化処理で得られた準安定βが時効過程で分解する駆動力に欠け、二次相の生成が少ない。

図8 TC21合金の組織に及ぼす時効温度の影響

TC21合金の組織に及ぼす時効時間の影響

図9は、TC12合金を550℃で時間を変えて時効処理した組織写真である。

図9から、エージング時間が長くなるにつれて、βT相の体積率が増加し、αp相のサイズは大きく変化しないが、凝集と成長現象が起こることが観察される。

より大きな二次的な帯状のα相も合体して成長しているように見える。

図9 TC21合金の組織に及ぼす時効時間の影響

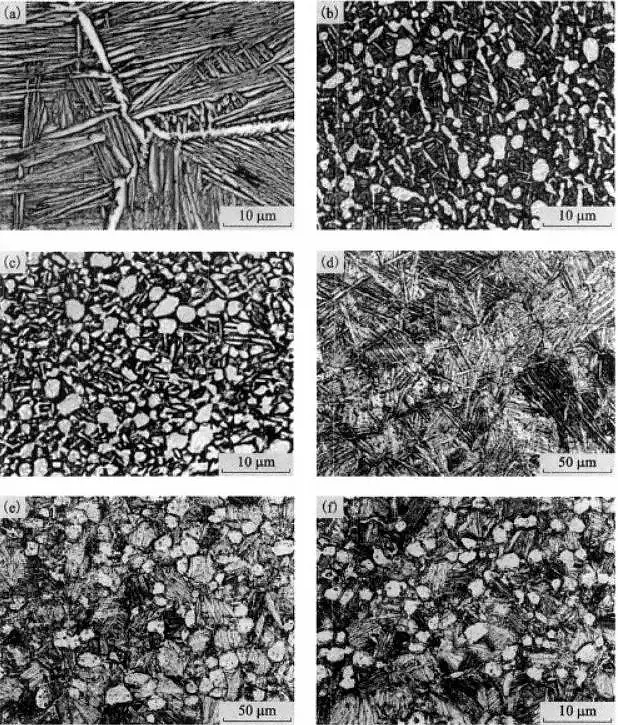

代表的なチタン合金の微細組織に及ぼす熱処理の影響

TC12合金とTi60合金の熱処理プロセス条件を制御することにより、図10に示すように、2つの主要なタイプのラメラ組織とバイモーダル組織が得られる。

図 10 典型的なチタン合金のミクロ組織に及ぼす熱処理の影響

図10は、Ti600合金は固溶温度をTb(1010℃)以上とTb(1010℃)以下に選択することで、それぞれLM構造とBM構造が得られることを示している。

LM組織における薄板の厚さは2-3μmであり、BM組織におけるαp相の体積分率は約20%、平均直径は約15μmである。

図 10(f)は 600℃で 100 時間熱処理した後の BM 構造を有する Ti600 合金の組織を示す。

BM組織とBM+TE組織の違いは、図10(e)と(f)に示した顕微鏡組織だけでは区別できない。

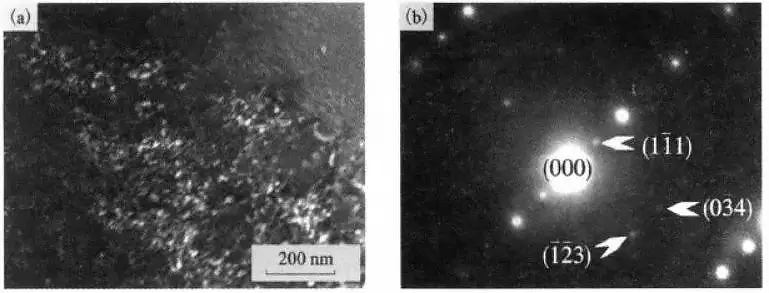

高温チタン合金中のAlリッチαp相は、長期時効または熱暴露中にα2(Ti3Al)相を析出しやすい。

透過型電子顕微鏡では、図11に示すように、熱処理後のBM組織Ti600合金のαp相中にα2相が認められた。

図11 熱処理後のTi600合金α2相のTEM形態と選択領域電子線回折パターン

(a)TEMトポグラフィー、(b)選択領域電子回折パターン