アルミニウムが原料金属から、私たちが日常的に使用している頑丈で用途の広い素材へとどのように変化するのか、不思議に思ったことはないだろうか。この記事では、アルミニウムとその合金の背景にある魅力的な熱処理工程を紹介します。焼きなまし、焼き入れ、時効処理などのさまざまな方法がアルミニウムの特性をどのように高め、無数の用途に不可欠なものにしているかがわかります。アルミニウムを強力な素材に変える科学と芸術を発見してください!

1.1 アルミニウムおよびアルミニウム合金の熱処理の目的

その目的は、アルミニウムやアルミニウム合金の材料を一定の温度に加熱し、その温度に一定時間保持することで、所望の製品構造や特性を得ることである。

1.2 アルミニウムおよびアルミニウム合金の熱処理の主な方法とその基本原理

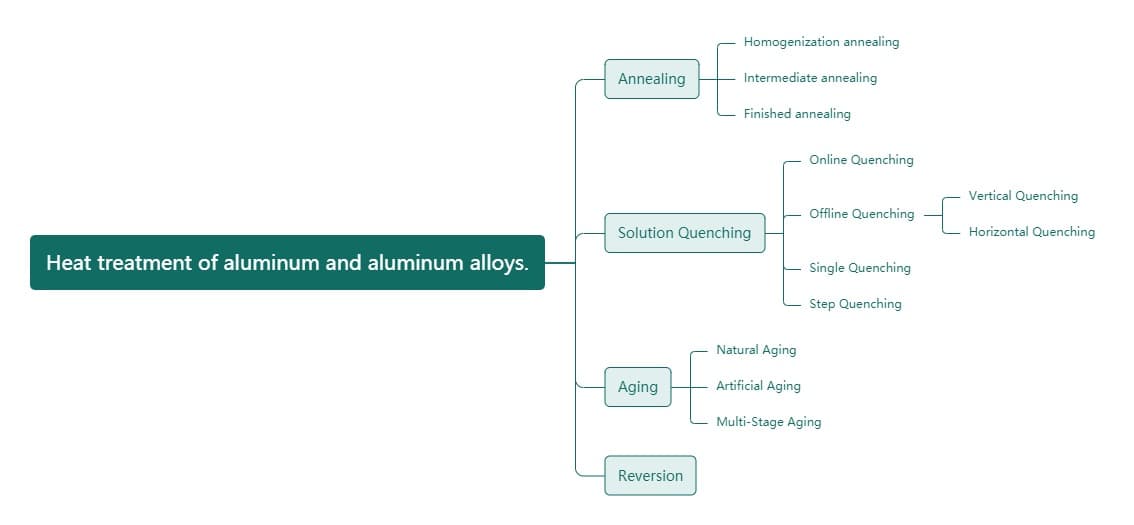

1.2.1 アルミニウムおよびアルミニウム合金の熱処理の分類(図1参照)

1.2.2 アルミニウムおよびアルミニウム合金の熱処理の基本原理

(1) アニーリング:製品をある温度まで加熱し、その温度で一定時間保持した後、一定の冷却速度で室温まで冷却する。原子の拡散と移動により、組織はより均一で安定したものとなり、内部応力は緩和され、強度は低下するものの、延性は大幅に向上する。

均質化 アニール インゴットのこと:インゴットを高温で長時間保持した後、一定の速度(高温、中温、低温、低速)で冷却し、化学組成、構造、特性を均一化する。これにより、材料の延性を20%程度高め、押出圧力を20%程度下げ、押出速度を15%程度高め、材料の品質を向上させることができる。 表面処理.

中間焼鈍:局部焼鈍または工程間焼鈍とも呼ばれる。 内部応力 加工から。これは、その後の加工を容易にしたり、特定の特性の組み合わせを達成したりするために、材料をより低温でより短時間に保つことを意味する。

フル・アニール:最終焼鈍とも呼ばれ、材料を比較的高温に加熱し、その温度で一定時間保持し、完全に再結晶化した状態で軟化した組織を得るもので、延性は最もよく、強度は低い。

(2) 溶体化熱処理と焼入れ:

この方法は、熱処理によって強化できるアルミニウム合金材料を比較的高温に加熱し、一定時間保持する。これにより、材料中の第二相または他の可溶性成分がアルミニウム・マトリックスに完全に溶解し、過飽和固溶体が形成される。その後、材料を急速冷却法で室温まで急速に冷却する。これは、溶質原子がより高いエネルギー状態にあり、いつでも析出する可能性があるため、不安定な状態を作り出す。しかし、この段階の材料は延性が高く、冷間加工や矯正加工を施すことができる。

インライン焼入れ:焼入れに対する感受性が高くない合金の 場合、高温押出中に溶体化処理を行い、その後空冷(T5)ま たはウォーターミスト焼入れ(T6)を行うことで、特定の組織や 特性を得ることができる。

オフライン焼入れ:焼入れに非常に敏感な合金材料の場合、特殊な熱処理炉で高温に再加熱し、一定時間その温度に保つ必要がある。その後、水または油中で15秒以内の移動時間で急冷し、特定の組織と特性を得る。使用する装置にもよるが、次のような方法で行われる。 塩浴焼き入れ空気焼入れ、垂直焼入れ、水平焼入れ。

(3) エージング:固溶化熱処理および急冷後、室温またはそれ以上の温度に一定時間保持する。不安定な過飽和固溶体は分解し、過飽和固溶体から第二相粒子が析出(または沈降)してα(AL)アルミニウム粒の周囲に分布し、析出(または沈降)強化と呼ばれる強化効果が生じる。

自然時効:一部の合金(2024など)は室温で析出強化が生じ、これは自然時効と呼ばれる。

人工時効:一部の合金(7075など)は、室温では析出による明らかな強化を示さないが、高温になると顕著な析出強化を示し、これは人工時効と呼ばれる。

人工的な老化は、アンダーエイジングとオーバーエイジングに分けられる:

アンダーエイジング:特定の特性を得るために、熟成温度を低く、保持時間を短く制御すること。

オーバーエイジング:特殊な特性や、より優れた総合的な特性を得るために、より高い温度で、あるいはより長い期間熟成させること。

多段階熟成:これは、特定の特別な特性と良好な総合特性を得るために、エージング工程をいくつかの段階に分けることを含む。二段階熟成と三段階熟成に分けられる。

(4) 復帰処理:これは、延性を向上させ、冷間曲げ加工を容易にしたり、形状公差を修正したりするために、焼入れ・時効処理された製品を短時間高温に加熱することである。これにより、製品は新しい焼入れ状態に戻される。

2.1 表1に示す基本的な製品ステータスコード:

表1:基本的な製品ステータスコード

| コード | 名称 | 解説と応用 |

| F | 無料処理状況 | 成形工程における加工硬化や熱処理条件について特別な要求のない製品に適用され、この状態の製品の機械的特性は規定されていない。 |

| O | アニーリング状態 | 最低強度を達成するために完全なアニールを施した加工製品に適している。 |

| H | 作業硬化状態 | 加工硬化によって強度が向上する製品に適用される。加工硬化後にさらに熱処理を施して強度を低下させることもできる。Hコードの後には、2つまたは3つのアラビア数字を付けなければならない。 |

| W | 固溶体熱処理状態 | 室温で固溶化熱処理と自然時効を行う合金にのみ適用される不安定な状態。この状態コードは、製品が自然時効段階にあることのみを示す。 |

| T | 熱処理状態(F、O、H状態とは異なる) | これは、熱処理後に加工硬化して安定した状態になった(またはなっていない)製品のTコードに適用され、1つ以上のアラビア数字が続かなければならない。 |

2.2 H(加工硬化)ステータスの細分化

H1- 単純な加工硬化状態。追加の熱処理を行わず、加工硬化のみで必要な強度を得た製品に適用される。

H2- 加工硬化と不完全焼鈍の状態。加工硬化の程度が最終製品の規定要件を超え、不完全焼鈍によって強度が規定目標まで低下した製品に適用される。室温で自然に軟化する合金の場合、H2は対応するH3と同じ極限引張強さの最小値を持ち、その他の合金の場合、H2は対応するH1と同じ極限引張強さの最小値を持つが、伸びはH1よりわずかに高い。

H3- 加工硬化・安定化処理状態。低温熱処理後、または加工硬化後の加工中の加熱により機械的性質が安定した製品に適用される。H3ステータスは、(安定化処理されていない限り)室温で徐々に軟化する合金にのみ適用される。

H4- 加工硬化と塗装処理の状態。加工硬化後、塗装処理により焼鈍が不完全な製品に適用する。

Hの後の2桁目は、製品の加工硬化の程度を表す。数字の8は硬い状態を表す。

安定化処理:冷間加工後の合金を長期保管した際に発生する軟化現象を防止するため、冷間変形後に低温焼鈍(150℃で3時間加熱)を行う。これにより、室温で保管された合金の機械的性質を安定させることができる。

2.3 アニーリング(O)状態コードの分類

2.3.1 O1- 均質化アニーリング。

2.3.2 O2- 製品の不完全(部分)アニール。

2.3.3 O3- 製品の完全なアニール。

燃焼室:

温度調節テーブルの設定温度:200~215

温度制御テーブルの表示温度190-210℃

炉内温度測定値:200~210

リア右ファン:ファンの設定温度:160~180

ファンメーター表示温度:200-210

炉内温度制御:200~210

表示温度制御テーブルの表示温度:190-205℃

炉内温度測定値:200~210

表示温度制御テーブルの表示温度195-210℃

炉内温度測定値:200~210

モーター(電気エネルギー損失)

バーナー(燃料切れ)

暖房用エネルギー消費量(冷却炉、暖房炉)

断熱のためのエネルギー消費

絶縁時間 老化炉の故障(プロセス硬度に影響)

モーター出力:40/55W/h、電流:81/98A、電圧:380V、回転数:740/1480r/min

モデルYD2808-8/4の多速度三相非同期モーター。

エージング炉の配電

XL-21型、定格電圧:380V、定格電流:1A。

質問時効炉の時効処理は合金の状態によって分類されているだけで、同じ合金で肉厚が異なる場合の明確な規定はありません。一緒に時効処理できる最大肉厚差は?

押出口の材料が上方にカールしている場合は、上方風速を適切に下げるか、上側ファンを閉じる必要があり、押出口の材料が下方にカールしている場合は、下方風速を適切に下げるか、下側ファンを閉じる必要がある。

この炉のプロセス調査中に収集されたデータに基づき、運転中の温度制御パラメーターの調整が行われる。

| 老化プロセス | エグゼクティブ・ルール | ||||||

| 合金状態 | 保持時間 | 絶縁時間 h | 断熱時間(壁厚に基づく) h | 保持時間 温度 | |||

| 1.0mm | 1.0-4.0mm | 4.0-30mm | ファン温度制御メーター | 燃焼エンジン温度制御表 | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

注:

少なくとも2つの温度制御テーブル(ファンとバーナー)が設定温度に達すると、断熱時間の計算が開始されます。

断熱時間の決定は、炉内のプロファイルの最大肉厚に基づく。

バスケット密度の高いプロファイルでは、断熱時間を適切に延長する必要がある。

6005-T5、6005A-T5、T6511の各ステートのエージング処理は、すべてT6システムに従って行われる。

特定の品種のエージング工程に調整が必要な場合は、工程部門の指示に従ってください。

押出成形にダブルキャビティ金型を使用する場合は、各穴の流量を調整して一貫性を確保することに注意を払わなければならない。押出成形中、インゴット内のアルミニウムの流れの問題を監視する必要があります。

GB-5237規格を使いこなすには、ねじれや公差を理解し、参照表を使えるようになることが重要です。さらに、平らなダイスのプロファイルの始点と終点にある気泡を識別することに習熟し、特にパイプ用の組み合わせダイスでは気泡の問題が少ない可能性があることに注意することが極めて重要です。

7.1 6xxx系合金は、500℃以下では機械的特性が保証できず、560℃以上では表面品質が劣る。

7.2 一般に、押出速度と温度の関係は、低温では高速、高温では低速となる。押出速度はできるだけ速くし、温度は表の下限に設定するが、出口温度は指定された要件を満たさなければならない。

7.3 押出パラメータが大きい金型、特にランナー孔の多い金型では、金型およびアルミ棒の温度は上限に設定する。ただし、押出後期は速度を下げる。

7.4 特殊ヒートシンクプロファイル金型の場合、金型温度は480℃以上、アルミ棒温度は530℃以上でなければならない。

7.5 機械的性能の基準は国によって異なり、プロファイルの断面に関連している。機械的性能が表の要件を満たさない場合、技術担当者は、関連する国の規格を参照するか、顧客と連絡を取り、適格であるか、リリースすべきかどうかを判断する必要がある。機械的性能は、特定のユーザーの要求があれば、技術協定に従って実行することができる。

6463-T5均質棒は、低温・高速(460~480℃)で押出成形する。

8.1 金型による表面の機械的な傷はよくある問題である。

8.2 キズ、擦り傷、白スジ、ブライトライン、収縮マーク、ウール引き、エッジ、波、ねじれ、幾何学的寸法偏差、偽キズ、オレンジピールなどの原因となる切断や転写分割などの問題がしばしば発生する。

処理後の表面効果は次のように分けられる: a. 光沢のある表面 b. 半光沢のある表面 c. 光沢のない表面

研磨の原理は、機械的な研削によって材料の表面に塑性変形を生じさせることによって突起部分を除去し、滑らかな研磨面を得ることである。一般的には布砥石、ウール砥石、サンドペーパーなどが使用される。

について 研磨加工 は一般的に、粗研磨、中研磨、精研磨の3段階に分けられる。

荒磨き: 硬質砥石で表面を研磨する。この砥石は、研磨済みまたは未研磨の基材に一定の研磨効果を与える。

中研磨:粗研磨の後、さらに硬い研磨砥石を使用することで、粗研磨で残った傷を除去することができる。

精密研磨:研磨の最後のステップで、柔らかい砥石を使い、明るい光で鏡のような表面を得る。

10.1 直線加工とは、アルミニウム板の表面に機械的摩擦によって直線を加工する方法をいう。

10.2 ランダムドローイングとは、回転する銅線ブラシの下でアルミ板を往復させることによって得られる、一種の艶消し線模様である。

10.3 スパイラル研磨(スピン研磨とも呼ばれる)は、アルミニウムまたはアルミニウムの表面を回転させながら研磨することによって得られる線状の模様である。 合金板 ドリルに取り付けた円筒形のフェルトまたはコランダム・ナイロン・ホイールに、灯油で薄めた研磨グリースを混ぜたもの。

10.4 ネジ引きは機械を使って行う。

11.1 低温・高速押出で機械的な傷が多いのはなぜか?

これは、充填中や初期の層状押出段階で金型表面が削られ、後の押出時に機械的な傷が大きくなるためと考えられる。

11.2 なぜ高温・低速押出で機械的傷などの欠陥が残るのか?

これは、ロッド温度が高いため、押出中に激しい乱流が発生し、インゴット表面の酸化物や不純物が中心に向かって多く流れ、プロファイルの表面が良くないためと考えられる。

12.1 組合せ金型は、その構造からブリッジ型組合せ金型とランナー型組合せ金型に分けられる。ブリッジ型組合せ金型は一般にトング型と呼ばれ、ランナー型組合せ金型は単に組合せ金型と呼ばれる。

12.2 舌状金型は、より低い押出し力を必要とし、変形しにくく内孔の小さい合金の中空形材の押出しに適している。

12.3 組合せ金型は、大型および中型の中空プロファイルの押出成形に適しています。 複雑な形状 また、変形しやすい合金を使用し、キャビティ内寸法を大きくしている。

12.4 組合せ金型を用いて押し出された中空形材は、そのマクロ構造において 明らかな溶接部を示し、溶接部の数はインゴットを分割した金属ストランドの数に等し い。

12.5 高品質の溶接部を得るには、金型内の圧力を高くし、押出係 数をやや大きくする必要がある。押出温度は高めにし、押出速度は速すぎない方がよい。

12.6 中空形材を検査する場合,その表面品質,幾何学的寸法,機械的性質及び内部構造は,普通 の形材と同じである。しかし、重要な部品に使用される中空形材については、その表面品質、幾何学的寸法、機械的性質、内部構造は通常の形材と同じである。 溶接品質 切断長さは500~1000mm以下でなければならない。

13.1 アルミニウム合金地金の典型的な結晶構造には、表面に微細な結晶帯、 柱状の結晶帯、中心部に等軸の結晶帯がある。

13.2 アルミニウム合金地金では、アルミニウム固溶体粒の一般的な形状は3種類ある:

a.粒状の等軸結晶

b.細長い形状の柱状結晶

c.薄いシート状の羽毛状結晶。

13.3 合金組成およびその他の条件が一定であれば、柱状晶領域の幅は鋳造温度の上昇に伴い増加する。等軸粒の大きさは鋳造温度の低下とともに減少する。鋳造温度が一定の場合、柱状晶領域は鋳造温度の上昇とともに減少する。 合金元素 の内容だ。

13.4 精錬処理:少量の特殊添加剤(精錬剤)を用いて、金属または合金組織の分散性を高め、組織を改善する処理である。精錬処理、インキュベーション処理とも呼ばれる。

14.1 酸化物の肉厚

a.酸性砂の酸化:±0.1mm 必要

b.銀白色の酸化:±0.1mm必要

c.研磨された酸化:±0.1mm 必要

d.サンドブラストによる酸化:-0.08~+0.1mmを要する。

e.ツイストパターンの酸化:-0.08~+0.1mm必要

f.アルカリエッチングによる酸化: -0.05~0.15mm必要

14.2 電気泳動壁の厚さ

a.フラット電気泳動:±0.1mm必要

b.サンドブラスト電気泳動:±0.1mm必要

c.着色アルカリエッチング電気泳動:-0.05~+0.1mm必要。

14.3 スプレー塗装の肉厚

a.一般的な溶射:-0.15~+0.05mmが必要。

b.しわスプレーコーティング:-0.15~+0.05mm必要

c.木目調スプレー塗装:-0.15~+0.05mm必要。

d.フルオロカーボンスプレーコーティング:-0.12~+0.07mm必要。

14.4 輸出基板の肉厚

a.図面で指定された肉厚公差を実行する。

b.肉厚公差が指定されていない場合は、国家標準肉厚公差欄2が実行される。

c.完全に密閉された中空形材については、国家標準肉厚公差欄3が適用される(SOMAシリーズ丸管を除く)。

注:図面および生産計画に記された肉厚公差は、完成品の公差である。押出基板の肉厚公差は、表面処理方法の違いにより調整する必要があります。

アルミニウムの場合、一般的に0グリットのサンドペーパーから始め、400#、600#、800#、1000#、1200#と移行していきます。研磨工程では、1種類のサンドペーパーを一方向に使用します。

次のサンドペーパーに替えるときは、研磨方向が前のサンドペーパーと垂直になるようにすると、前の研磨段階での深い傷の有無を観察するのに効果的である。

研削中に硬い粒子や大きな金属片がはがれるのを防ぐため、サンドペーパーにワックスを薄く塗ることができる。こうすることで、研削がソフトになり、より良い金属組織表面が得られる。研磨するときは、正しく座り、均等な力を加える。試料は正方形で平らでなければならない。

H2SO4、HNO3、HFを混合し、ステンレスまたはアルミ板製のL型陰極を用いる。試料の大きさに応じて適切な電圧を選択する。研磨中は、電圧と研磨時間を厳密に管理する必要がある。 電解研磨一般的には10秒前後。

研磨後、きれいな水ですすぎ、次にエタノールですすぎ、希硝酸で表面の腐食生成物を除去し、その後きれいな水ですすぎ、風乾する。

倍率は1000倍に達する。水平移動装置と電源スイッチの上部に、左側に粗動フォーカシングノブ、右側に微動フォーカシングノブがあります。右側の接眼レンズには、組織と位相を正確に位置決めするための定規があります。右側のトラッカーはそのまま撮影に使用できる。

写真を加工する際には、一般的にゴミを取り除く必要がある。作業中に作業台や身体が振動すると、観察相と撮影相がぼやけて見えることがある。組織分析では、一般に各粒子に多くのデンドライトが存在し、粒界にはさまざまな量の析出物が存在する。混合三強酸で試料を腐食させると、アルミニウム母相は白く、析出相は黒灰色に、粒界は灰色の線として視野に写る。

受入検査 → バッチング → 冷間炉の予熱 → 装入炉 → 溶解 → スキミング → 溶解炉のサンプリングと検査 → 精錬 → 保持炉のサンプリングと検査 → 精錬スキミング → 保持 → 鋳造 → 丸インゴットの検査 → サイズバーへの切断 → シーケンシング

グレード1、粒度比1:1、平均粒面積0.026mm2

グレード2、粒度比1:1、平均粒面積0.40mm2

グレード3、粒度比1:1、平均粒面積1.20mm2

グレード4、粒度比1:1、平均粒面積2.60mm2

グレード5、粒度比1:1、平均粒面積8.0mm2

グレード6、粒度比1:1、平均粒面積16mm2

7級、粒度比1:1、平均粒面積36mm2

グレード8、粒度比1:1、平均粒面積80mm2

排水温度:735-770

保持時間30-40分

鋳造温度: 715-745

鋳造速度:直径80mm、200-220mm/分

鋳造速度:直径100mm、180-200mm/分

鋳造速度:直径120mm、155-175mm/分

鋳造速度:直径151mm、120-140mm/分

鋳造速度:直径174mm、95-115mm/分

鋳造速度:直径198mm、80-100mm/分

鋳造速度:直径275mm、60-80mm/分

鋳造速度:直径310mm、60-75mm/分

鋳造速度:直径370mm、50-65mm/分

鋳造速度:直径446mm、40~55mm/分