なぜ熱処理において焼入れ油が重要なのか、不思議に思ったことはありませんか?この記事では、適切な焼入れ油を選択するための原理と方法を掘り下げ、変形や亀裂を最小限に抑えながら、望ましい金属特性を達成するために冷却速度を制御する役割を強調します。冷却曲線、硬度への影響、様々な技術的要件のバランスの取り方について学びます。このガイドは、お客様のニーズに最適な焼入れ油について、十分な情報を得た上で決定できることを保証します。

熱処理工程は通常、加熱、保持、冷却の3段階からなる。

加熱してパーライトを オーステナイト保持段階は、完全なオーステナイト化を保証するために使用される。

冷却方法はプロセスによって異なり、主に冷却速度を制御することで、パーライト、ベイナイト、マルテンサイト、またはそれらの混合組織が得られる。

通常、マルテンサイトは焼入れ中に生成され、焼入れ後の異なる焼戻し温度に基づいて、焼戻しマルテンサイト(低温)、トルースタイト(中温)、およびソルバイト(高温)が生成される。

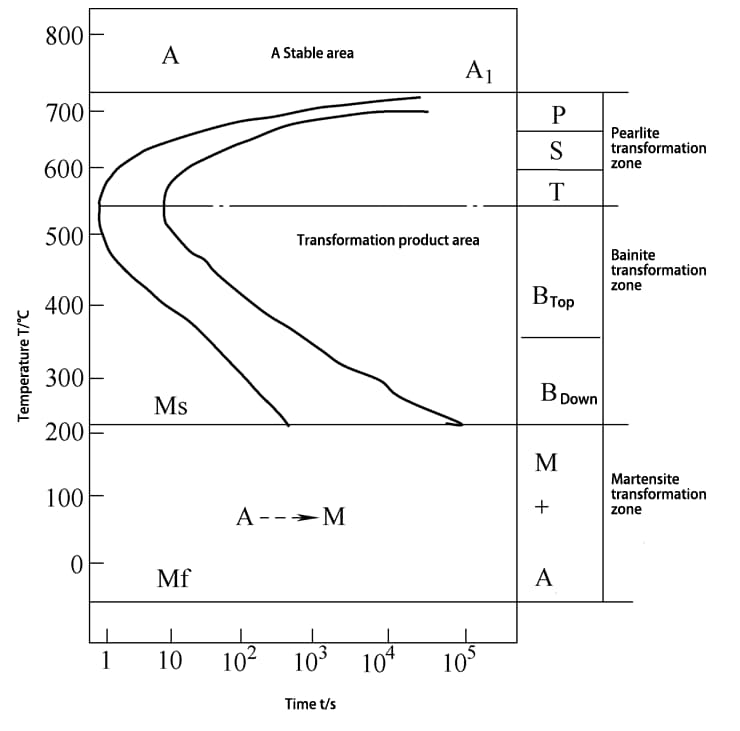

共析鋼の等温変態曲線は図1に描かれており、これは本質的に、異なる温度での共析鋼の変態に必要な接種時間、変態完了時間、変態生成物を反映している。

図1 共析鋼の等温変態曲線

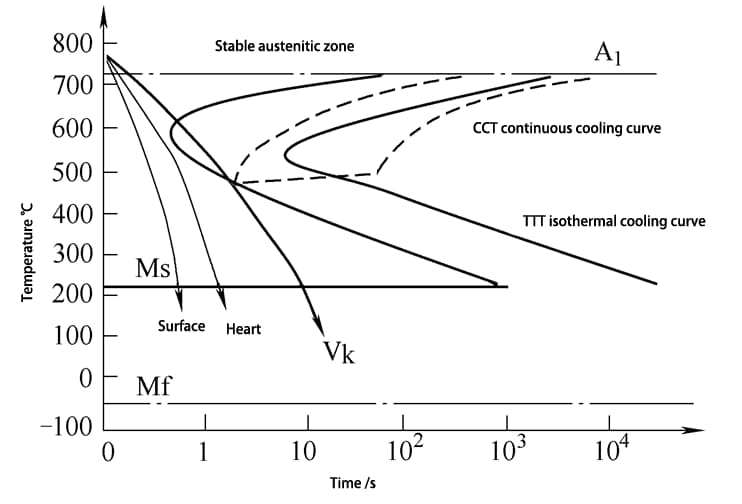

実際の熱処理製造では、段階的等温焼入れ工程の代わりに連続冷却を使用する例が多い。

クエンチングには、冷却速度が必要である。 マルテンサイト組織 は、臨界冷却速度より高くなければならない。部品の表面冷却速度は通常、炉心冷却速度よりも速い。

焼入れ油を選択する際の原則の一つは、焼入れ油の冷却速度が、焼入れ油の冷却速度よりも高くなければならないということである。 臨界冷却速度 焼入れ中にマルテンサイトを生成させるためである。さらに、変形を最小限に抑え、割れを避けることも重要である。

図2に示すように、冷却速度は適度でなければならず、過度であってはならない。

図2 共析炭素鋼のTTT曲線とCCT曲線

鋼の冷却変態法則に従うと、臨界温度領域では冷却速度が高くなり、鋼は臨界温度領域のノーズを通過すると予想される。 Cカーブ パーライトやベイナイト組織への変態を防ぐため、できるだけ早く。

マルテンサイト変態が始まる危険な領域では、構造変態によって発生する構造応力による変形、さらには亀裂を減らすために冷却速度を遅くしなければならない。

これは二重液体焼入れの場合であり、まず水で焼入れ、次に油で冷却する。

一液急冷の場合、冷却媒体は次のような冷却特性を持たなければならない:臨界温度領域では速く冷却し、危険温度領域ではゆっくり冷却する。

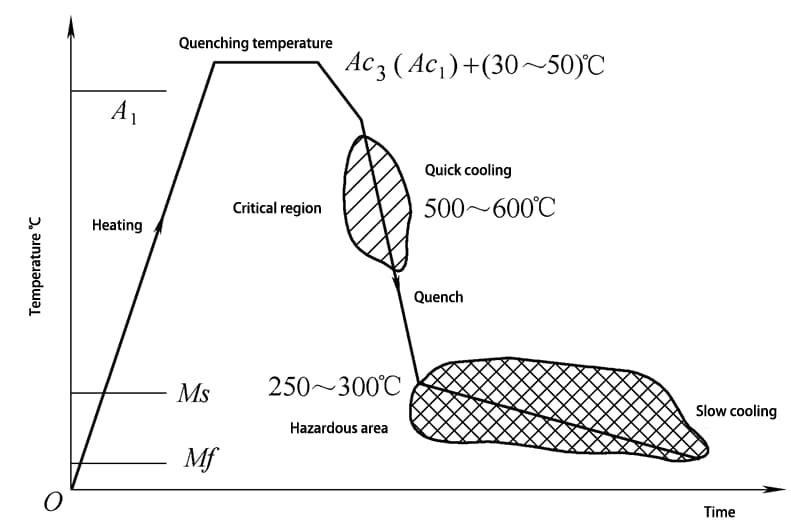

焼入れ油の選択に関する第二の原則は、図3に示すように、硬さと変形に対する要求を考慮しながら、高温では速い冷却を、低温では遅い冷却を提供することである。

図3 理想的焼き入れ法の模式図

熱処理急冷油は、上記の冷却特性を有していなければならない。

部品の冷却速度は、臨界温度領域では速く、危険温度領域では遅くなければならない。

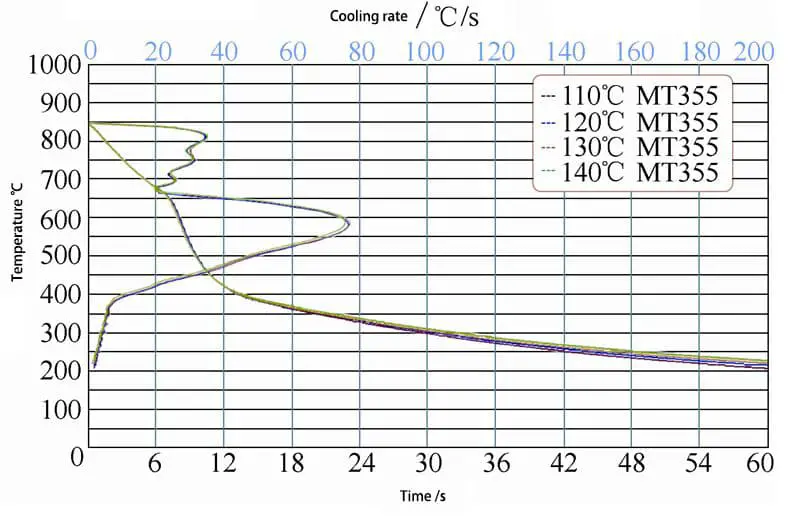

図4は、ホートンMT355急冷油の油温別の冷却特性曲線を示し、試料冷却時間、冷却速度、温度との関係、および温度別の急冷油の冷却能力を示している。

図4

材料によって臨界冷却速度は異なり、部品の硬度要件も使用目的によって異なります。

さらに、部品に要求される精度や変形制御もさまざまであるため、実際の硬度要件や変形制御プロセス、技術要件に基づいて、適切な冷却速度を持つ焼入れ油を選択する必要がある。

焼入れ油が選定されたら、焼入れ後の焼戻し工程、焼戻し温度、焼戻し時間のパラメーターを組み合わせ、部品の硬度と金属組織の要求を満たすように、原料(部品と油の材料)の品質を制御して、焼入れ温度、油温、攪拌冷却速度と時間、給油時間などの様々な制御手段を調整しなければならない。

熱処理プロセスパラメーターの調整と制御、および冷間加工と熱間加工の調整によって、熱処理変形を合理的な範囲内に抑える必要がある。

熱処理焼入れ工程における焼入れ油の選択原則については、必要な硬度に達する冷却性能を持ち、冷却速度が速く、割れのない油でなければならない。

さらに、熱処理による変形を合理的な範囲に抑える必要があるため、冷却速度を遅くする必要がある。目標は、これらの相反する要件の最適なバランスを見つけることである。

このように、冷却速度を変化させる要件は、温度範囲によって異なります。これは、熱処理用焼入れ油の開発の指針となります。

検出条件に限界があるため、大まかな選択となる。 急冷媒体 は、熱処理製造工程における一般的な知識と経験に基づいて行うことができる。さらなる検証は、試験を通じて行うことができる。

冷却特性測定器の普及は、異なる焼入れ油の冷却性能を分析・比較する手段を提供し、選択プロセスの最適化に役立ちます。

条件付き試験や外部委託試験、あるいは石油会社に焼入れ油の冷却特性に関する試験データ報告書の提出を求めることで、最適な焼入れ油を選択するための科学的根拠を得ることができる。

この方法を用いることで、使用条件を満たす焼入れ油の選択肢が多くなる。

実際の生産条件と企業の品質方針に従って、冷却性能の要件だけでなく、その他の技術的指標も考慮した総合的な比較を通じて、最適な焼入れ油を選択する必要がある。

選択プロセスでは、焼入れ油の安定性と耐酸化性、冷却性能の再現性と再現性、明るさ、安全性、コストを考慮する必要がある。

QB/T0001-2007、JB/T7951およびSH/T0220に概説されている焼入れ油の技術要件は、動粘度、引火点、発火点、水分、流動点、腐食性、明度、飽和蒸気圧(真空焼入れ油の場合)、熱酸化安定性、冷却性能、最大冷却速度、および熱処理中の冷却時間の点で満たさなければならない。

焼入れ油の選択原理と方法は前述した通りである。

焼入れ油の冷却性能は、基油や添加剤を含む多くの要因に影響され、広い範囲に及ぶ。

焼入れは熱処理工程における重要なステップであり、細心の注意を払って選択しなければならない。

様々な選択肢を分析し比較した後、焼入れ油の予備的な推奨を行うことができる。この推奨は、業界における性能、市場からのフィードバック、技術的要件、安全性、品質、コスト、その他の要因の検討と同様に、試験を通じて検証されるべきである。最終的に、焼入れ油の選択が決定される。