薄い金属板を、丈夫で滑らかなエッジを持つ部品に変えるにはどうすればいいのだろう?その答えは、ヘミング曲げという魅力的なプロセスにあります。この記事では、フラットボトムダイから油圧ヘミングテーブルまで、それぞれ異なる素材や用途に適した4つの効果的なテクニックを紹介する。読者は、これらの方法が金属製品の強度と安全性を高めるだけでなく、美的魅力を向上させる方法を学ぶことができます。貴社の製造ニーズに最も適したヘミング曲げ加工を発見してください。

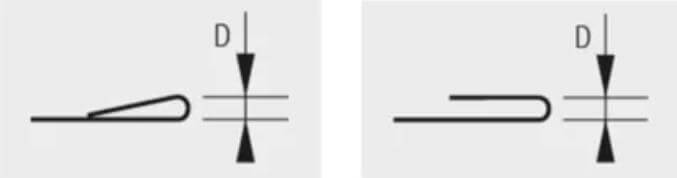

ヘミング(平坦化)曲げ加工は、頻繁に行われる曲げ加工方法であり、通常、図1に示されるように、ワークピースのエッジを平行なエッジまたは丸みを帯びたエッジのいずれかに曲げることを含む。

図1 ヘミングと曲げ加工の模式図

ヘミングと曲げ加工の目的は、以下のものを取り除くことである。 鋭角そして、ワークピースの強度を高め、外観を向上させる。

曲げを平らにするプロセスには、通常2つの段階がある:

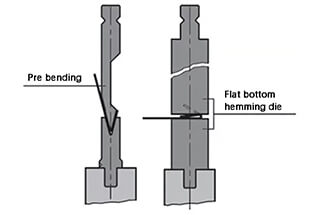

(1)ワークを30°に予備曲げし、図2に示すようにワークを平らにして曲げる。

図2 ヘミングと曲げのステップ

適切な平坦化曲げソリューションを選択するには、まずワークの材質と厚さ、平坦化曲げの頻度を考慮する必要がある。

(2) ヘミングが不要な場合は、ヘミング金型を通常の曲げ加工にも使用できることに留意することが重要である。

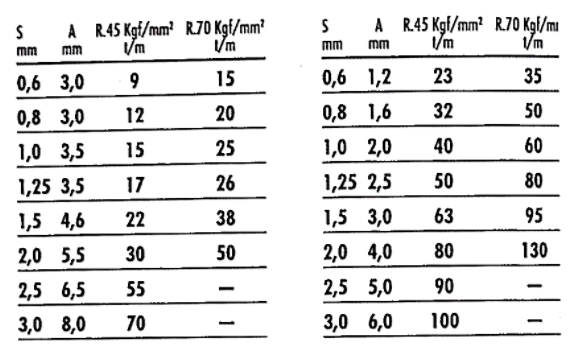

裾には2種類ある:

右のグラフは、上記の2種類のヘミングを生み出すのに必要な力を示している。

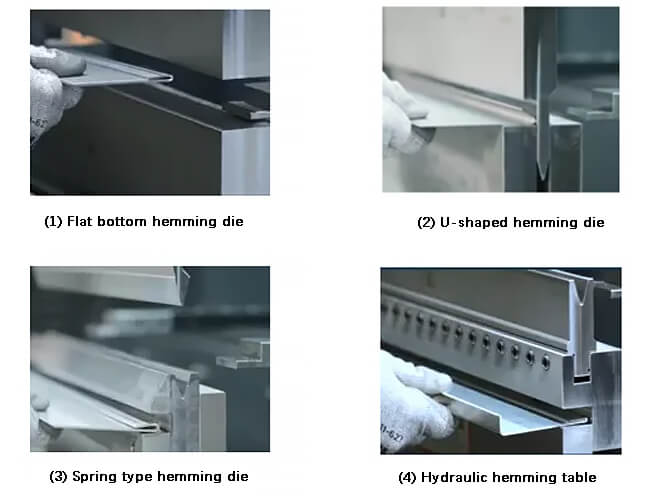

板金加工におけるさまざまな曲げ条件や材料要件に対応するため、4つの主要なヘミング曲げソリューションが設計されています:

(1) 平底ヘミング・ダイ:この伝統的なソリューションは、ストレートヘムを作成するためのシンプルでコスト効果の高いアプローチを提供します。ゲージの薄い素材や大量生産が必要な用途に最適です。表面が平らなため、ヘム全体に一貫した圧力分布が得られます。

(2) U字型ヘミング・ダイ:安定性と精度を高めるために設計されたこのダイスは、ヘミング工程でワークを支えるU字型の溝が特徴です。厚い素材や、より厳しい公差が要求される部品に特に効果的です。U字型は、材料のスプリングバックを防ぎ、より均一なヘム閉鎖を実現します。

(3) スプリング式ヘミングダイ:この先進的なソリューションは、ヘミング作業中に適応圧力を提供するために、バネ仕掛けの部品を組み込んでいます。スプリングがこれらの違いを補正するため、厚みの異なる素材やわずかな凹凸のある素材に最適です。このダイタイプは、複雑な形状で一貫したヘム品質が重要な自動車パネル生産でよく使用されます。

(4) 油圧式ヘミングテーブル最高の制御性と汎用性を提供する油圧式ヘミングテーブルは、流体圧を利用して正確で調節可能なヘミング力を生み出します。このソリューションは、大型パネル、複雑な形状、頻繁な調整が必要なアプリケーションに最適です。油圧システムは、圧力と速度の微調整を可能にし、オペレーターが異なる素材や形状に対してヘミング工程を最適化することを可能にします。

これらのヘミング・ソリューションにはそれぞれ独自の利点があり、その選択は材料特性、部品形状、生産量、品質要件などの要因によって異なります。現代の製造業では、さまざまな製品ラインで最適な結果を得るために、これらの技術を組み合わせて使用することがよくあります。

関連記事 V&U字曲げ力計算機

図3 4つのヘミングと曲げの解決策

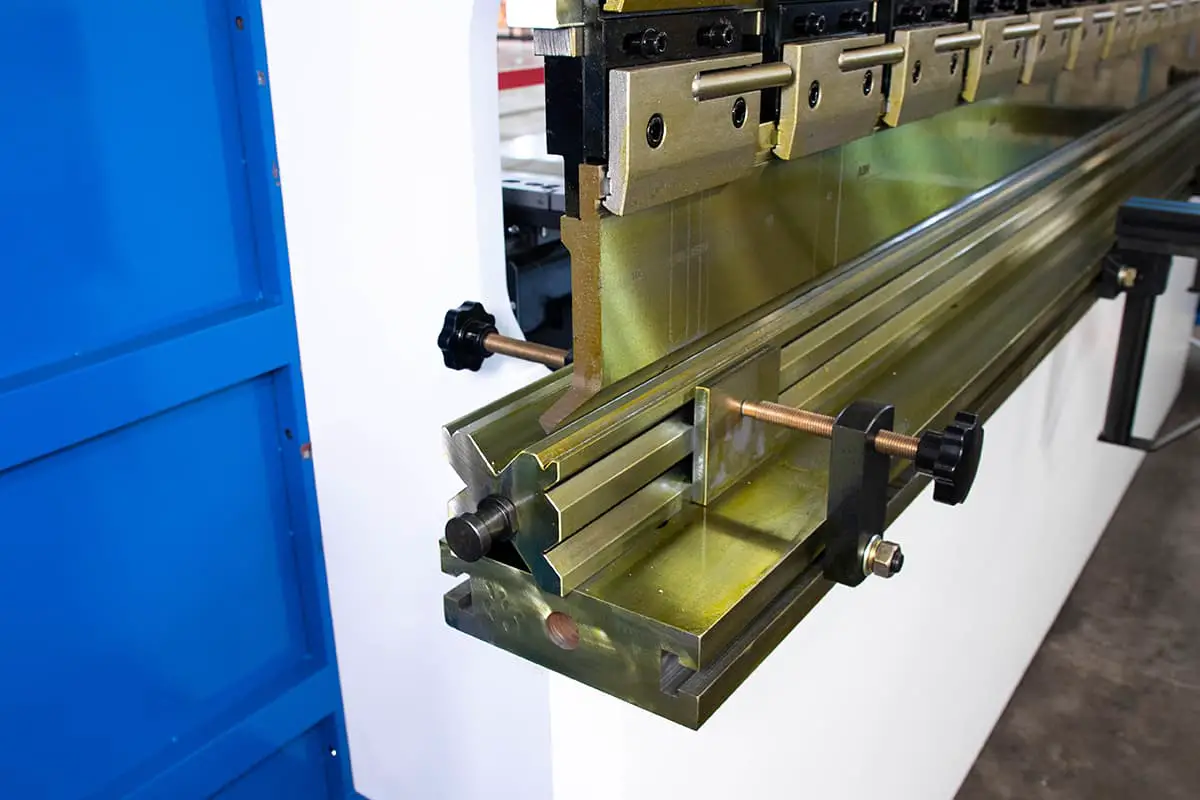

フラットボトムヘミング金型は、図4に示すように、2組の金型、すなわち上下1組の標準金型と上下1組のフラットボトム金型を併用することにより、ヘミングと曲げ加工を実現する。

図4 平底ヘミング・ダイの模式図

この工程は、標準的な金型を使ってワークを30°に曲げることから始まる。

次に、ワークピースを平らにし、底の平らなダイスの上で曲げる。

フラット・ボトム・ヘミング・ダイは2つのステップを必要とする。 曲げ加工ヘム加工や曲げ加工の頻度が低く、コストパフォーマンスの高い作業条件に適している。

しかし、ヘム加工時には横方向の力がかかり、平坦化されたカーボンの最大厚さは、ヘム加工時の厚さよりも薄くなる。 鋼板 は2mmに制限されている。

扁平曲げの限られた厚みに対応するため、ボールタイプの可動式フラットボトム 下型 が革新的に導入された。図5に示すように、平坦化された炭素鋼板またはステンレス鋼板の最大厚さは4 mmに達する。

図5 ボール式可動下型の模式図

図6に示すように、予備曲げと平坦化には、U字型のヘミング金型を使用することができる。

図6 U字型ヘミング・ダイの模式図

U字型ヘミング金型の利点は、その汎用性である。ヘミングや曲げ加工が不要な場合は、標準的なヘミング金型として利用できる。 空気曲げ利用率が高く、費用対効果も高い。

平坦化された炭素鋼板の最大板厚は1.5mmで、平坦化されたステンレス鋼板の最大板厚は1mmである。平坦化できる最小フランジ・サイズは約14mmである。

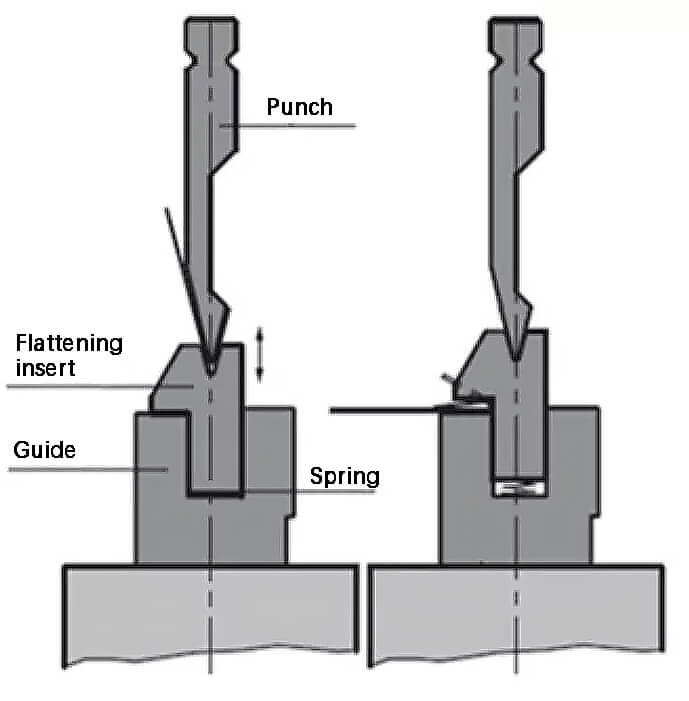

スプリングヘミングダイは、28°の標準上型と30°のヘミング下型で構成される。下ダイのヘミングインサートは、以下の部品によって支持されています。 春.

ヘミング工程では、曲げ前のワークピースをヘミングインサートとヘミング下金型のガイドインサートの間に配置します。ヘミングインサートは上型の下降に従い、曲げ前のワークピースが平らになるまで押し下げます。

スプリングヘミングダイが炭素鋼板で平らにできる最大厚みは2mmです。

他のヘミング・ソリューションと同様に、スプリング・ヘミング・ダイは標準的なヘミングにも使用できます。 空気曲げ ヘミング曲げに使用しない場合。

図7 スプリング・ヘミング・ダイの模式図

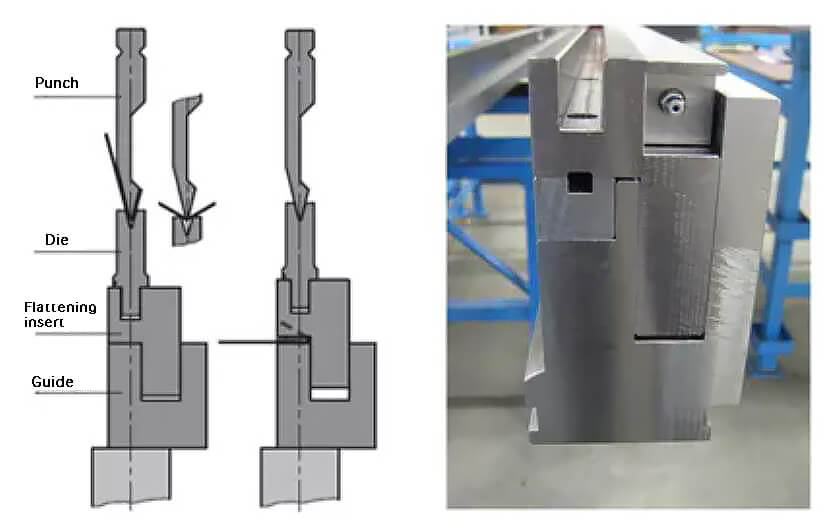

油圧式ヘミング・テーブル(図8に図示)は、スプリング式ヘミング・ダイと同様に作動するが、スプリングの代わりに油圧シリンダーがヘミング・インサートのリフトを制御するために使用される。

図8 油圧ヘミング作業台の概略図

油圧は100 barで、厚く重いワークの曲げ加工も可能です。油圧ヘミングテーブルの耐用年数をさらに向上させるために、硬化ヘミングインサートを追加することができます。

標準の下型は油圧式ヘミング作業台に置くことができ、V開口部は最大40mmまでニーズに応じて選択できます。下型は手動または自動でクランプでき、より効率的な型交換が可能です。

油圧ヘミングテーブルは、厚さ3mmまでの炭素鋼板を平坦にすることができます。スプリングヘミングダイまたは油圧ヘミングテーブルは、固定具または機械補正テーブルにクランプできます。

油圧式ヘミングテーブルは、ベンディングマシンの下部ビームに直接取り付けることもでき、開口部の高さと柔軟性が向上します。

結論として、4つの異なるヘミングと曲げのソリューションには、それぞれ独自の利点があります。ヘミングと曲げ加工の用途に応じて、適切なソリューションを選択することができます。