銅のような最も過酷な金属を簡単に扱えるレーザーを想像してみてください。高出力青色半導体レーザーは金属加工に革命を起こし、比類のない効率と精度を提供している。この記事では、その利点、用途、そして背後にある画期的な技術について説明します。これらのレーザーがどのように製造業の未来を形成し、より速く、よりクリーンで、より効果的なプロセスを保証しているかを学ぶために飛び込んでください。溶接から3D印刷まで、青色レーザーがどのように業界の新しい基準を設定しているかをご覧ください。

ここ数十年で、高出力連続発振(CW)レーザは、現代の製造業においてどこにでもあるツールとなった。これらのレーザは、溶接、クラッディング、表面処理、硬化、ろう付け、切断、3Dプリンティング、および積層造形を含む幅広い用途に使用されている。

高出力CWレーザー技術における最初の重要な開発は、2000年以前に、高出力10.6µm波長炭酸ガス(CO2)レーザーと近赤外1064nm波長の半導体励起Nd:YAG固体レーザーを用いた。

しかし、炭酸ガスレーザーはその波長のため、光ファイバーでの伝送が難しく、産業用途には難しい。同様に、固体レーザーは輝度とパワー増幅に限界がある。

2000年以降、高輝度・高出力でありながら光ファイバー伝送が可能なソリューションとして、高出力産業用ファイバーレーザーが開発された。現在では、ファイバーレーザはほとんどの用途で炭酸ガスレーザに取って代わり、多くの産業加工用途で高い効果が実証されています。近年、ファイバーレーザは、炭酸ガスレーザよりも高い速度、効率、信頼性を提供するため、レーザ溶接や切断などの加工に使用される主要な産業用レーザとなっています。

しかし、これらの連続高出力ファイバーレーザーは、一般的に1µm未満の近赤外(NIR)波長で動作します。これは多くの用途に適していますが、金属によっては90%以上の近赤外線を反射するものもあります。 レーザー放射 そのため、近赤外線レーザーの有効性が制限されます。銅や金のような黄色い金属は、吸収率が低いため、近赤外線レーザーでの溶接が特に困難である。 レーザー出力 をクリックして溶接プロセスを開始する。

レーザー溶接には、材料を溶かして凝固させる熱伝導モード溶接と、材料を溶融させて凝固させる深溶けモード溶接がある。 ペネトレーション溶接これにより金属が気化し、空洞や鍵穴が形成される。

深溶け込み溶接では、レーザーが材料中を伝播する際に金属や金属蒸気と何度も相互作用するため、吸収率の高いレーザービームが必要となる。

近赤外レーザーでキーホールを開始するには、特に溶接される材料の反射率が高い場合、高い入射レーザー強度が必要です。しかし、キーホールが形成されると、吸収率は急激に増加します。

高出力の近赤外レーザーは、溶融池に高い金属蒸気圧を発生させ、スパッタや気孔の原因となる。従って、レーザー出力または溶接速度は、以下を防ぐために注意深く制御されなければならない。 スパッタ過多.

溶融プールが凝固すると、金属蒸気やプロセスガス中の "気泡 "が捕捉され、気孔が形成される。 溶接継手.これらの気孔は溶接強度を弱め、接合抵抗率を高め、品質を低下させる。 溶接継手.

銅のような1µmでの吸収率が5%以下の材料を近赤外レーザーで加工することは大きな課題です。加工材料にプラズマを発生させるなどの方法は、材料のレーザー吸収率を高めることができます。しかし、これらの方法は、材料加工を深い浸透プロセスに限定し、スパッタリングや制御エネルギー蒸着などの固有のリスクを伴います。

そのため、既存の1µm波長レーザーシステムでは、非鉄金属や水中用途のような高反射材料の加工には限界がある。

関連記事 鉄と非鉄金属

近赤外線レーザの応用を進めるためには、研究者は新しいレーザ光源を研究しなければなりません。さらに、温室効果ガスを削減する手段として、新エネルギー自動車に搭載される電気エンジンへのシフトが進み、信頼性の高い 銅加工ソリューションが大きく求められるようになりました。電気エンジン、特にパワーバッテリーは大量の銅素材を必要とします。この需要は、風力タービンをはじめとする他の再生可能エネルギー・システムにも及んでいます。

産業用レーザー技術の発展は、生産技術と社会的要求のロードマップに従ってきた。過去60年間、レーザー技術は、デジタル経済、持続可能なエネルギー、健康的な生活など、将来の重要な課題の解決に大きく貢献してきました。

今日、レーザー技術は、生産技術、自動車工学、医療技術、計測、環境技術、情報通信技術など、中国経済のいくつかの中核分野で不可欠な要素となっている。金属加工技術が進歩し続け、ユーザーの要求が向上し続ける中、レーザーはコスト、エネルギー効率、レーザーシステムの性能を革新しなければなりません。

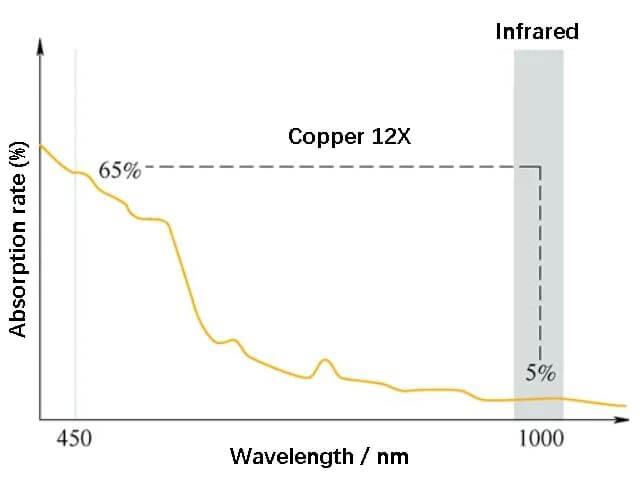

反射率の高い金属を効果的に加工したいという市場の要求が、青色高出力レーザー技術の開発を促し、新しい金属加工技術への扉を開くことは間違いない。非鉄金属では、光の波長が短くなるにつれて光エネルギーの吸収が増加する。例えば、銅の500nm以下の波長の光吸収は、赤外光に比べて少なくとも50%増加するため、銅の加工にはより短い波長が適している。

しかし、産業用途向けの短波長・高出力レーザーの開発は、利用可能な選択肢が限られているため困難である。既存のオプションでさえ、高価で効率が悪い。例えば、この波長域で515nmと532nm(緑スペクトル)のレーザーを生成できる周波数倍増ベースの固体レーザー光源が市場に出回っているが、これらの光源は、ポンプ・レーザー・エネルギーをターゲット波長エネルギーに変換するために非線形光学結晶に依存しており、その結果、出力損失が大きい。

さらに、このようなレーザーは複雑な冷却システムと複雑な光学設定を必要とする。

この課題を解決するために、青色半導体レーザーが注目されている。青色光は、以下の金属加工に有利なユニークな特性を持っている。 高反射 銅のような材料である。図1は、銅が青色光13%を赤外光よりも効率よく吸収することを示している。

さらに、銅による青色光の吸収は、金属が溶けても一定しており、溶接に安定したエネルギー密度を提供します。その結果、青色レーザー溶接は正確な制御が可能で、欠陥が少なく、高品質の銅溶接を素早く行うことができます。

青色光はまた、吸収が少ないため海水中での透過距離が長く、水中でのレーザー材料加工を探るのに適している。

さらに、青色光は白色光への変換が比較的容易であるため、投光器やその他の照明用途に青色レーザーをコンパクトに使用することができる。

窒化ガリウムをベースとする半導体レーザーは、さらなる周波数倍増を必要とせず、波長450nmのレーザーを直接発生させることができるため、より高いエネルギー変換効率を達成することができる。

出典NASA1969年

a) 青色レーザーの性能上の利点は、基本的な物理原理からきている。

| キーメタル | ブルーライト吸収 |

| ゴールド | 66X |

| 銅 | 13X |

| アルミニウム1100 | 3X |

| ニッケル | 1.5X |

b) 銅の青色光吸収と赤外(NIR)吸収の比較

図1 青色光の物理的性質

450nmレーザーの加工効率は、1μmレーザーの20倍近くになると予想されている。従来の近赤外 レーザー溶接工程高出力青色レーザーは、量的にも質的にも優れている。

量的な利点としては、青色レーザーは溶接速度を向上させ、加工範囲を拡大し、生産効率を高め、生産停止時間を短縮する。

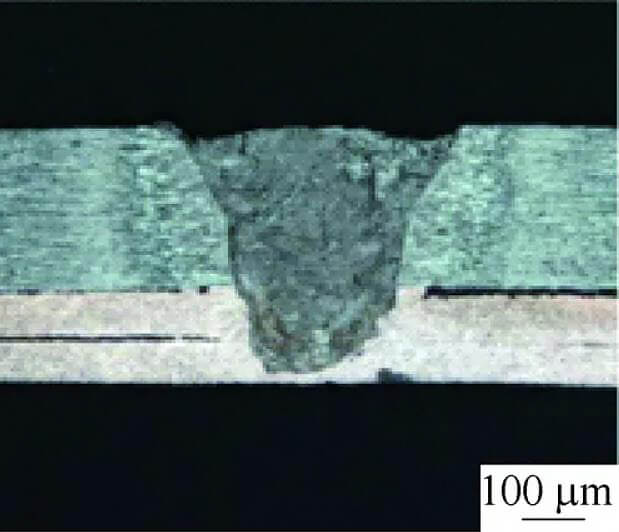

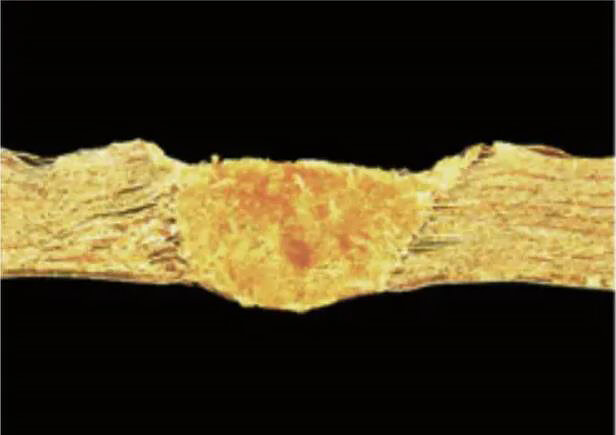

質的な利点として、青色レーザーは、より広い加工範囲を可能にし、飛散や気孔のない高品質の溶接部を生成し、より高い機械的強度を提供し、抵抗率を低減する。の一貫性 溶接品質 は、生産収量を大幅に向上させる(図2参照)。

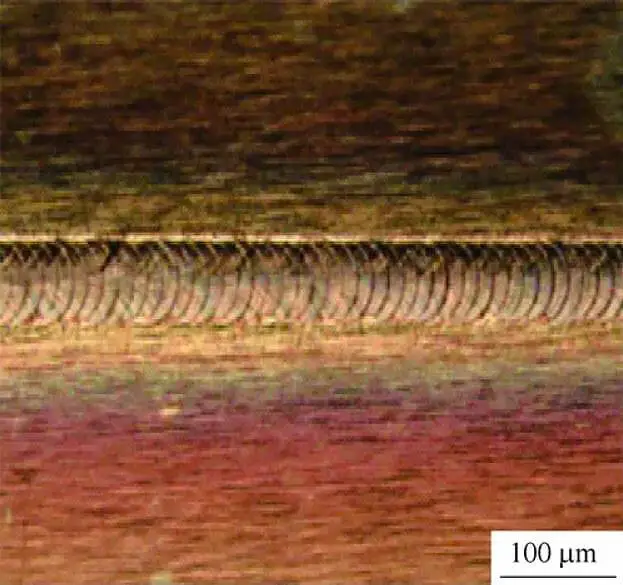

さらに、青色レーザーは、近赤外線レーザーでは不可能な熱伝導溶接モードも可能である(図3参照)。

図2 厚さ254μmの銅箔の深溶け込み溶接断面図

図3 厚さ500 µmの銅板の熱伝導溶接モードの断面図

窒化ガリウム(GaN)発光素子は、2014年のノーベル物理学賞受賞や世界的な環境保護意識の高まりにより、特に照明分野で大きな注目を集めている。

青色半導体デバイスの高輝度化、高出力化が進み、青色半導体レーザーは量産時代に突入した。プロジェクターの光源として一般的に使用され、緑色や赤色の光を発する蛍光体との組み合わせで、プロジェクターのランプに取って代わりつつある。

近年、青色半導体レーザーは、電球に比べて寿命が長く小型であることから、照明やディスプレイの用途で人気を博している。しかし レーザー加工そのため、これらの青色レーザーよりも高い出力が必要となる。

青色レーザーには、長寿命、小型化などの利点があるにもかかわらず、レーザー加工用の高出力青色レーザーの開発には、数ワットの出力しかない青色レーザー半導体チップ1個よりも高い出力が必要である。高出力化には時間とコストがかかる。

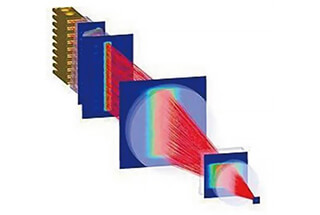

青色レーザーの高出力要求を満たすためには、新しい技術的方法が必要である。現在、青色半導体レーザーの各チップの実際の出力は、単一波長で5W程度である。そのため、より高い出力を得るためには、複数のチップの出力を組み合わせるビームコンビネーション技術が不可欠である。

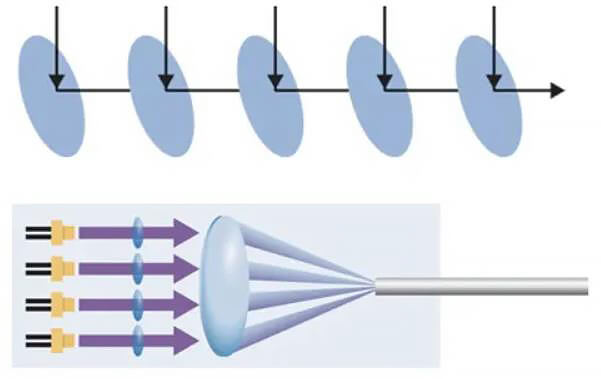

ビーム結合方式には、コヒーレント方式とインコヒーレント方式がある。インコヒーレント方式は、レーザー間の細かい位相制御を必要としないため、より実用的です。

インコヒーレント方式には、複数のレーザ光を空間的に結合する空間結合方式、偏光ビームスプリッタを用いて直交偏光を結合する偏光結合方式、異なる波長を同軸上で結合する波長結合方式など、複数のレーザ光を結合する技術がある。

それぞれの技術には長所と短所があり、組み合わせて使うこともできる。

空間結合方式は、同じ波長の複数のレーザーチップを組み合わせて高出力を得るのに特に適している。

これまでのところ、2つのハイパワー合成法が最も成功している。ここで簡単に紹介しよう:

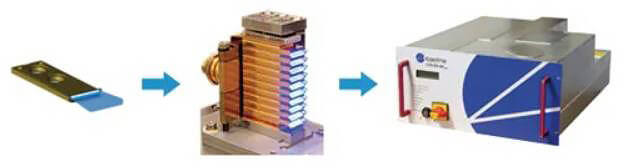

最初の方法は、窒化インジウム・ガリウム(InGaN)ウェハー上に単一のレーザー・エミッターを系統的に生成するレーザー・バー技術を用いるものである。

当初、個々のレーザーチップは効率的に「レーザー・バー」に統合され、各レーザー・バーは少なくとも50Wの青色光を発することができる。

その後、複数の半導体レーザーバーを設置し、適切な電気接続、冷却、放熱、特殊な光学装置の使用を経て、半導体レーザースタックに結合する。

半導体レーザー全体は、図4に示すように、1つまたは複数の半導体レーザー・スタックと組み合わせることができる。

現在、レーザーバー技術は最大2kWの青色光パワーを発生させることができる。

a) 棒状楽器の合成プロセス

b) バー・ビーム図

図4 半導体レーザー・バーのビーム合成 テクノロジー

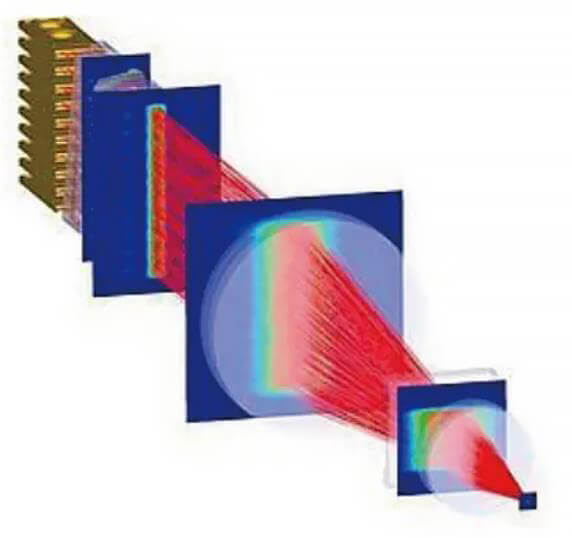

第二の方法は、半導体レーザーのシングルエミッター技術を使用することである。これらのレーザーは、窒化ガリウム(GAN)レーザー単一管の出力をコリメートすることを目的とした、独自の「単一管チップベース」設計を利用している。

バーテクニックのように、全てのレーザー単管を一つのレンズでコリメートすると、必然的に合成ビームの発散角(BPP)が大きくなります。しかし、それぞれのレーザー単管を専用のレンズでコリメートすることで、合成ビームの発散をできるだけ変えずに、ビームBPPを最小にすることができ、レーザーの輝度を向上させることができます(図5参照)。

さらに、窒化ガリウムレーザーの単管が改良され続けるにつれて、その性能も向上している。 チューブレーザー このユニークな "シングルチューブチップ "デザインは、レーザーシステム全体のパワーを向上させる最良の方法である。

さらに、レーザー単一管技術は1.5KWの出力で最高のビーム品質を提供し、ガルバノスキャニングのレーザー遠隔加工を保証する。このスキャニングシステムは、バッテリー、電気自動車、家電製品の製造に広く使用されています。

スキャニング作業中、レーザー出力と滞留時間を調整することで、1つのスキャニングパターンで異なる接合形状や材料厚を解決し、生産性を最大化することができる。

表1は、近赤外半導体レーザーや緑色固体レーザーと比較した青色半導体レーザーの利点を示している。

図5 半導体レーザー単一管技術のビーム合成

表1 青色半導体レーザーと近赤外半導体レーザーおよび緑色固体レーザーとの比較

| プロジェクト | 青色半導体レーザー | 近赤外半導体レーザー | グリーン 固体レーザー |

| 波長 | ブルーレイ | 近赤外 | グリーンライト |

| 金属吸収 | 良い | 一般的に | できれば |

| 明るさ | 良い | 一般的に | 良い |

| 反射防止能力 | 強い | 一般的に | 弱い |

| 耐用年数 / h | >10000 | >10000 | >5000 |

| 故障の種類 | サービスウェア | ランダム | ランダム |

| 使いやすさと操作性 | 良い | 良い | 一般的に |

1) 図6は、パワー電池製造に使用される青色半導体レーザーからなるスキャニングシステムを示す。青色レーザーを使用する利点は、電池製造の各段階に対応できる広いプロセスウィンドウにある。

さらに、銅、金、ステンレス鋼など、厚さ数ミリの厚い材料の溶接も可能だ。このため、角形電池、電池筐体、電池一体型電池パックの製造に理想的な選択肢となる。

a) 254 µm銅ラグに溶接された8 µmフォイル70枚

b) 2つの銅ラグの接続

c) 2つの銅製ラグをスチール製バッテリー・ハウジングに接続する。

図6 青色レーザーの広いプロセスウィンドウは、バッテリー製造の各段階に対応できる

2)波長450nmの青色半導体光源を用いると、熱伝導モードで銅材料を溶融させることができ、薄い銅材料の溶融池形状を正確に調整することができる(図7参照)。

薄い銅材の深溶け込み溶接では、安定したエネルギー吸収と熱伝導プロセスの正確な制御が特に重要で、高圧による材料の切断や飛散を防ぐのに役立ちます。

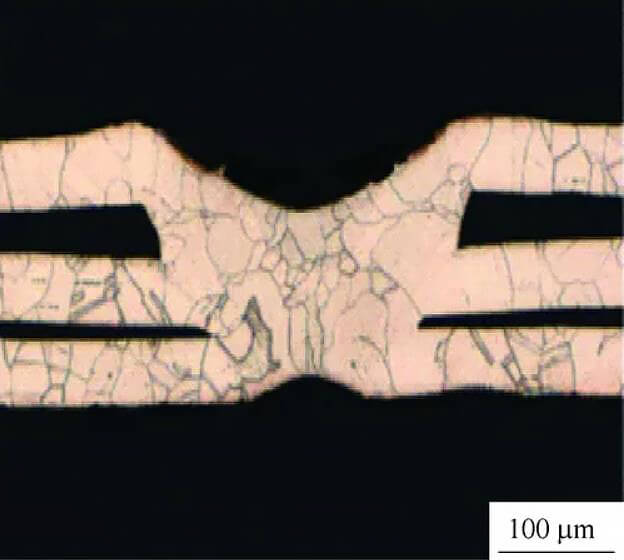

このような現象は、薄い銅箔を積み重ねて溶接する場合に発生しやすく、積み重ねた銅箔の反りによって不規則な隙間が生じることがある(図8参照)。

いつ 突合せ溶接 を2m/分の速度で580Wの青色光半導体レーザーで34枚の積層銅箔に照射すると、ポロシティを最小限に抑え、アンダーカットの少ない0.8mmを超える溶接幅を形成することができる。

で 隅肉溶接 箔スタックの端部では、箔の端部はうまく高断面積に溶融し、ソリッド箔に完全に取り付けることができます。完全な機械的接続と優れた導電性は、突合せ溶接と端部溶接で達成することができます。

図7 銅材料の溶融プール形状

a) エッジ 溶接構造

b) 青色レーザー出力580W、溶接速度2m/minの場合

図8 34枚の銅箔(各厚さ11μm)を積み重ねた接続溶接部の接合断面図

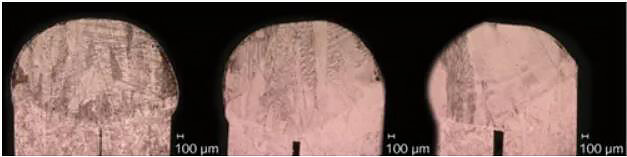

3) 図9は、100Wの青色レーザーを用いて厚さ30μmの銅箔を重ね溶接した結果である。図9に示すように 溶接工程 は、積層された3枚の銅箔の上面をレーザーで約10mm/sの速度で走査した。

コア径100μmの光ファイバーを1:1の投射比で集中出力したため、サンプル表面でのレーザースポット径は100μmとなった。これにより、周辺環境や破片への熱の影響を最小限に抑えながら、優れた溶接品質を実現した。

a) 上面図 溶接継ぎ目

b) 溶接シーム断面

図9 純銅板の重ね溶接結果

4) 図10は、大阪大学が開発した青色光半導体レーザーを用いた純銅のみの3Dプリンターの例である。このレーザーの集光スポット径は100μmで、熱伝導性・電気伝導性の高い純銅をパウダーベッド上に積層することができる。これは近赤外線レーザーでは難しかった。

この技術は、航空宇宙や電気自動車などの産業分野で幅広い応用が期待されている。

a) 100W青色レーザーによるSLM機

b) 純銅粉を使った3Dプロトタイプサンプル

図10 3Dプリンティング・アプリケーション

5) 浸透性が高まったことで、電気自動車用途の分野も開拓され、電気自動車メーカーは熱効率と電気効率を最大化するためにロッド巻線設計に注目している。図11に示すように、3本の青色レーザーヘアピン溶接の安定した品質は、生産効率を向上させる上で極めて重要である。

青色レーザーのヘアピン溶接能力は、高密度・高強度のモーター製造において特に重要である。

図11 電気自動車製造への応用

6)高い発電および高い明るさはの柔軟性を高めることができる。 溶接工程そのため、加工できる材料の幅が広がっている。例えば、熱特性が大きく異なる銅と亜鉛からなる黄銅は、高品質な溶接が難しい。しかし、青色産業用レーザー技術は、この課題を容易に処理することができ、図12に示すように、家電製品の製造に一般的に使用される黄銅材料の溶接を可能にする。

予備調査によると、青色レーザー技術は、次のような課題を効果的に解決できるという。 異種金属溶接.異種金属の溶接は、それぞれの材料が固有の熱的、光学的、機械的特性を持っているため困難である。異種金属を溶接すると、金属間化合物が形成されることがある。金属間化合物は、機械的、電気的特性や接合部の一貫性を損なう異なる合金の領域である。

最新世代の青色半導体レーザーは、加工パラメーターの範囲が広いため、欠陥を最小限に抑えた異種材料の溶接が可能です。真鍮の銅と亜鉛は熱的性質が異なるため、高真空での溶接は困難です。品質溶接 青色半導体レーザー技術は、この難題に容易に対処できる。

図12 真鍮溶接

2KW青色半導体レーザーは、金属加工、特に高反射金属材料においてその優位性を発揮している。

青色半導体レーザーの輝度と出力は増加の一途をたどっており、新たな可能性と応用が開拓されている。例えば、青色レーザーの積層造形の可能性は、現在も模索されているところである(図10参照)。

さらに、効率的な 金属材料 青色光半導体レーザーは、水中での青色光による材料レーザー加工を可能にするため、機械工学部門を中心とした分野横断的な応用が期待されている。

この利点は製造業にとって重要である。さらに、照明産業は青色半導体レーザーに基づく高品質の照明技術を活用することができる。

モノのインターネットと人工知能の出現は、産業部門に新たなパラダイムシフトをもたらしている。

レーザー加工技術は、数値制御技術と遠隔加工を自然に統合し、工具の交換を不要にする。

高出力青色半導体レーザーの台頭は、レーザー技術にも新たな驚きをもたらしている。高出力青色半導体レーザーによる加工アプリケーションはまだ黎明期にあるが、今後の技術進歩により、次世代の最先端インテリジェント製造のコアツールのひとつになるかもしれない。