金属切断の未来は、高出力レーザー切断機によって変革されるのか?より速く、より正確で、より厚い材料加工が求められる中、高出力レーザー切断機は極めて重要なツールになりつつある。この記事では、この強力な機械が金属加工の効率と品質をどのように向上させているかについての洞察を提供しながら、その技術的進歩、能力、市場動向を探ります。高出力レーザーが産業用切断の未来をどのように形成しているのか、そして現代の製造業にどのような利点をもたらしているのかをご覧ください。

重工業の着実な成長とともに、レーザー切断技術は薄板の切断から大型・厚板の切断へと進歩してきた。

レーザー切断は今や高出力時代に突入した。

この新時代は、工業生産における金属板の切断に、より高い精度、スピード、厚みを要求している。その結果 レーザー切断 マシンは増え続けている。

産業的な観点から見ると、高出力レーザー切断機は、その開発において自然な進歩であるだけでなく、産業発展の全体的な傾向とも一致している。

の中で 板金加工 業界では、レーザー切断機の利点は非常に重要である。その高精度、高速、高品質により、従来の加工方法から徐々に置き換えられ、切断の主要設備として確立されてきた。 板金.

レーザー切断機の登場以来、その使用は ファイバーレーザー切断 YAGマシンやCO2マシンを凌駕し、ハイパワーレーザが主流となっている。厚板の切断や切断効率の向上には、高出力機が主流となっている。

近年、レーザー切断分野では高出力レーザー切断機が話題となっており、多くの企業が10,000ワットを超える出力レベルのファイバーレーザー切断装置を導入している。

シートメタル加工業界にとって、高出力切断機の導入は、シートの厚みと効率を大幅に改善した。 金属切断.これらの機械は、材料の切断厚さの限界に常に挑戦している。

これは、厚板の加工コストの低下と相まって、好循環を生み出し、厚板加工の拡大を後押しする。 レーザー切断アプリケーション.

レーザー切断機は、出力によって低出力、中出力、高出力の3つに分類される。

低出力レーザー切断機は次のような用途に適している。 ステンレス鋼の切断 と一般的な厚さの炭素鋼がある。

高出力レーザー切断機は、厚板の切断や切断効率の最大化に最適です。

その結果 レーザー出力 出力が10,000ワット以上のものは、一般に高出力レーザー切断機と呼ばれる。(図1参照)

図1 高出力レーザー 切断機

レーザー切断の対象となる金属板の厚さがさまざまであるため、高出力レーザーに使用されるファイバーレーザーの出力仕様もさまざまである。動力切断機 も異なるはずだ。

金属加工市場の現在の傾向を見ると、表1に示すように、大企業、中堅企業、中小企業が徐々にさまざまな仕様にアップグレードしている。

表1 高出力ファイバーレーザーの仕様

| 電力/Kw | 10 | 12 | 15 | 20 | 25 | 30 | 35 |

| 注 | ノーマル | ノーマル | ノーマル | 希少 | 希少 | 希少 | 希少 |

高出力レーザー切断機が稼働する際、切断精度、切断速度、切断品質を維持することは極めて重要です。これらの利点を達成するために、使用される酸素は、通常99.99%の高純度でなければなりません。

(1) 動的性能を向上させた高速切断機

10000ワットのファイバーレーザーを搭載したこの工作機械は、新しい三角形のビーム構造が特徴で、次のような利点がある:

30%の軽量化により運動性能が向上。

最大移動速度200m/min、加速度4G。

工作機械の固定モードを変更し、高加速が性能に与える影響を排除するため、ベースの重量を約 20% 増やしました。

(2) 新しいソフトウェアシステム

工作機械のソフトウェアと制御システムは、その頭脳と司令塔として機能する。ハードウェアをアップグレードすることで、さらなる利点が得られるかもしれないが、機械の性能の主な違いはソフトウェアと制御システムにあり、それは大きく異なる可能性がある。

(3) 100M/minの速度で安定した切断が可能。

静電容量式センサーの反応速度は、従来のカッティングヘッドに比べて3倍速い。

z 軸の高速化により、よりスムーズなノンストップ運転を実現。を30%以上向上させた。 シートカット 効率、リープフロッグ機能の改善、加速適応機能の改善。

迅速な穿孔、精密な穿孔、遠隔診断の機能が改善され、「インダストリー4.0」機能の実装を促進するインテリジェントなインターフェイスが追加された。

ハイパワーカッティングヘッドは、連続ハイパワー運転時の安定性を確保するための重要なコンポーネントです。その特徴は

密閉性の向上、冷却システムの強化、フォーカスレンジの拡大、耐高温レンズの採用。

高出力に起因するフォーカスドリフトの問題を克服する。 サーマルレンズ ハイパワーカッティングヘッドは、新しいガス経路設計構造を採用し、ノズルを新設計に置き換えることで、切断速度と安定性の両方を向上させた。

(1)厚板切断の厚みが増している。

ハイパワーカッティングヘッドは、連続ハイパワー運転時の安定性を確保するための重要なコンポーネントです。その特徴は

密閉性の向上、冷却システムの強化、フォーカスレンジの拡大、耐高温レンズの採用。

ハイパワーカッティングヘッドは、長時間使用時の熱レンズ効果によるフォーカスドリフトの問題を克服するため、新ガスパス設計構造を採用し、ノズルを新設計に変更することで、カッティングスピードと安定性を向上させた。

図2 厚板切断用ワーク

(2)薄板の切断効率アップ

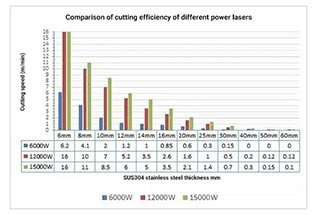

厚さ3~10mmのステンレス板を切断する場合、10000Wレーザー切断機の切断速度は6000W機の2倍以上である。

炭素鋼の切断アプリケーションでは、10000Wレーザー切断機は、通常の標準切断速度の2倍である18〜20mm / sの速度で高速かつ明るい表面切断を達成することができます。

厚さ12mmまでの炭素鋼板を圧縮空気または窒素で切断できるため、切断効率は酸素使用時の6~7倍になる。

(1) 装置は超耐荷重機械構造を備えている。

このハイパワー切断機は、フレーク状黒鉛鋳鉄を使用して一体鋳造された鋳鉄製ベッドを特徴としており、最低引張強度は200MPaである。その結果、以下の点が大幅に改善された。 炭素含有量圧縮強度、振動減衰性、耐摩耗性(図3に示す)。

図3 マシンベッド

(2) 鋳鉄ベッドの特徴

優れた潤滑性能、高い耐腐食性、優れた寸法安定性を誇り、ベッドの振動による加工誤差を最小限に抑えます。

その結果、使用中の設備ロスが減少し、安定係数が30%以上向上しました。また、品質精度も30%以上向上し、ベッドの寿命も70年以上延びる。

(1) 手動ノズル交換モード

切断時には、切断する材料の厚さや種類に応じてノズルを交換する必要がある。

従来、ノズルの交換は手作業で行われており、時間がかかるだけでなく、技術者の度重なる労力が必要で、交換後の精度や安定性を確保するのも難しかった。

ノズルを安全かつ正確に交換しながら、効率的かつ迅速に交換する方法を見つけることは、レーザー切断の分野における技術的な課題である。

(2) 自動ノズル交換技術

ハイパワーレーザー切断機は、自動ノズル交換機能を備えています。

ノズルの自動交換などいくつかの機能を誇る、 レーザーヘッド キャリブレーション、ノズルのクリーニングなど、手作業の必要性を減らす。

ノズルの交換は、タッチスクリーンで適切なコマンドを操作するだけ。

この自動ノズル交換技術の利点は以下の通り:

(1) ライトニング・パーフォレーション

短い穿孔時間、低い熱集束エネルギー、安定した始動点、サーボシステムの安定性の維持という利点を誇り、その結果、最適な切断性能が得られる。

ライトニング・パーフォレーションの利点を表2に示す。

| 項目 | インデックス | 注 |

| 穿孔時間 | 約90%減少 | 加工効率の向上 |

| 廃棄物の空隙率 | 約10%から約0.3%まで | ワークの完全性の向上 |

| ガスと電気の節約 | レーザーとカッティングヘッドの損傷を低減 | 材料利用率の向上 |

(2) リミットホール

レーザー切断業界では長い間、板厚が切断穴の最小直径を決めるとされてきた。

しかし、高出力のレーザー切断機を使用すれば、図4に示すように、板厚の0.15倍という低い比率で、さらに小さな穴径を実現することが可能である。

図4 最小穴加工サンプル

(1) 高速

について レーザー切断速度 は20m/minを超えた。加工切断機の2軸移動速度は最高250m/minに達し、動作時の加速度は約10gである。

(2) 高精度

厚さ1mmの板を、直径約10mmの小さな穴に対して毎分約500個に切断できる。この切断プロセスにより、穴と穴の間の誤差は最小限に抑えられます。

(3)厚板への展開

高出力レーザー切断機の出力は徐々に向上しており、厚板のサイズも大きくなっている。

(4) 大型化への発展

レーザー切断技術の加工サイズ範囲も拡大しており、レーザー切断技術は大型サイズに向けて発展し始めている。

(5) 自動無人運転

自動レーザー切断、無人レーザー切断の技術を進歩させることは極めて重要であり、急務である。

コンピュータ・ネットワーク技術の統合により、レーザー切断は完全自動化され、無人化されました。

この技術に対する市場の需要の高まりが、レーザー切断における完全自動化の必要性を後押ししている。

(6) 知的化

インダストリー4.0の技術的要求に従って、インテリジェントな製造のペースに従います。このアプローチは、正確なグラフィック認識技術と、人間とコンピュータのシームレスな相互作用のためのユーザーフレンドリーなインターフェイスを利用しています。

レーザーとコンピュータ制御、数値制御技術、光学システム、高精度自動位置決め装置、自動排出、切断工程データベース、遠隔故障診断、遠隔操作などの統合機能の組み合わせにより、大量かつ複雑な部品の効率的な加工を可能にする。

(1) ハイパワー機器の開発

レーザー切断は、切断加工における理想的な方法と考えられており、現代の金属加工技術の進歩を象徴している。現在、高出力レーザー切断機は、高速、高精度、大判、三次元切断、特殊材料切断などの分野で重要な研究開発が行われており、高出力レーザー切断の技術的進歩を推進し、増大する市場需要に対応している。

(2) 高出力機器の選択

高出力レーザー切断装置を選択する際、企業はさまざまな要素を慎重に検討する必要がある。切断速度と精度のほか、フルパワー連続切断の安定性と一貫性、工作機械の速度適合能力、工作機械の高度な品質、精密寿命も評価しなければならない。

高出力レーザー切断装置を購入する場合、単に価格を比較するだけでは十分ではありません。この種の装置には高額な投資が必要であり、それに伴いリスクも高くなります。

したがって、レーザー切断という高収益市場に参入する場合、企業はそのリスクを認識し、理解しなければならない。