高力ボルトは普通のボルトと何が違うのか、不思議に思ったことはありませんか?高力ボルトは、静止摩擦を利用して極端な荷重に対応できるように設計されており、耐久性と安全性が最優先される建設や機械には欠かせないものです。この記事では、高力ボルトのユニークな設計、通常のボルトとの違い、そしてなぜ高力ボルトが頑丈で弾力性のある構造にとって重要なのかについて説明します。要求の厳しい用途において、このボルトがどのように性能と信頼性の向上に貢献しているかをご覧ください。

超高強度フリクショングリップボルトは、ファスナー技術の大きな進歩を象徴するもので、サイズと重量を最小限に抑えながら強化された性能を提供します。この革新的なボルトデザインは、寸法が小さくなったにもかかわらず、従来のボルトと同等のクランプ力を維持し、いくつかの重要な利点をもたらします:

高強度摩擦グリップボルトは、HSFGボルトとも呼ばれ、接合部の安定性が重要な高荷重用途向けに設計された特殊ファスナーです。このボルトは、せん断強度ではなく、摩擦の原理で働きます。特定のトルクで締め付けると、接続された部品間に摩擦を発生させるクランプ力が生じ、効果的に「ロック」されます。

HSFGボルトの主な特徴は以下の通り:

超高強度バージョンは、これらの特性をさらに強化し、ボルト設計とアプリケーションの可能性の限界を押し広げます。

等級16.8および19.8の物理的ファスナー

高強度ボルトは、正確には高強度フリクショングリップ(HSFG)ボルトと呼ばれ、重要な構造用途向けに設計された特殊な締結具です。高強度ボルト」という用語は建築で一般的に使用されていますが、その機能と特性に関する誤解を避けるためには、その完全な呼称を理解することが重要です。

HSFGボルトの特徴は、その材料強度だけでなく、高いクランプ力を発生させ、維持するための設計能力にあります。これらのボルトは、特定の張力まで予圧がかかるように設計されており、ボルトシャンクのせん断力ではなく、静止摩擦によってせん断力に抵抗する摩擦グリップを連結要素間に形成します。

迷信1:8.8以上の材料等級は "高強度ボルト "を定義する

これはよくある誤解です。高力ボルトと標準ボルトの主な違いは、単に材料の強さではなく、その適用方法と耐荷重メカニズムです。HSFGボルトは、特別に設計・製造されています:

イギリスやヨーロッパの規格では、HSFGボルトは一般的に等級8.8と10.9(BS EN 14399による)に該当し、アメリカの規格ではASTM A325とA490に該当します。しかし、これらの等級のボルトがすべて自動的にHSFGボルトとみなされるわけではないことに注意が必要です。この呼称は、特定の製造工程、表面処理、用途によって異なります。

標準ボルトには、等級4.6、5.6、8.8、10.9、12.9(BS 3692に規定)があるが、異なる荷重条件に合わせて設計されており、HSFGボルトと同レベルの予圧や摩擦グリップ能力を必ずしも備えていない。

要約すると、高強度(HSFG)ボルトと通常のボルトの違いは、以下のようになります:

表2 ボルトとねじの強度等級表

| 強度等級指定 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 | 12.9 |

| 引張強さ Rm 最小N/mm2 | 400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

| 降伏応力 Re 最小N/mm2 | 240 | 320 | 300 | 400 | 480 | – | – | – |

| 恒久的な設定限界における応力 R0.2 N/mm2 | – | – | – | – | – | 640 | 900 | 1080 |

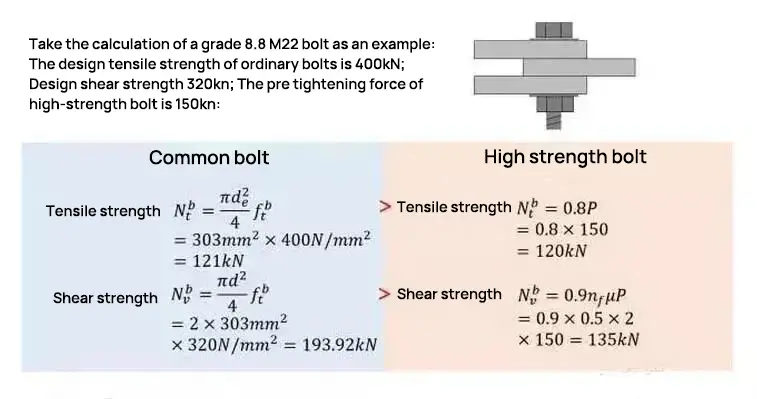

GB50017に従って、等級8.8の通常のクラスBボルト1本と等級8.8の高力ボルト1本の引張強さとせん断強さを計算する。

高力ボルトの "強さ "はどこにあるのかという疑問に答えるには、まず、普通ボルトと高力ボルトの設計作業条件と弾塑性変形の法則を理解することが重要です。

設計破壊の限界状態を調べることで、引張強度やせん断強度の設計値は、同じ等級であれば普通のボルトの方が高いかもしれませんが、高強度ボルトの真の強さは、より極端な荷重にも破壊せずに耐える能力にあることがわかります。

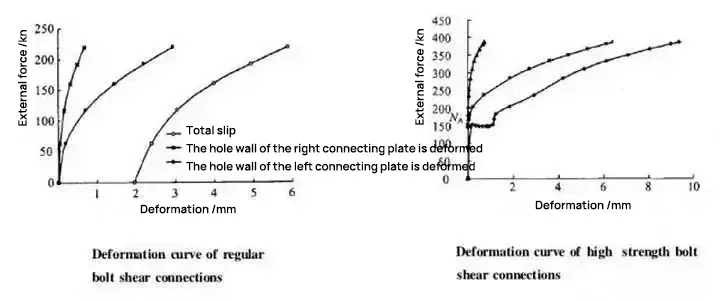

普通ボルトと高力ボルトの使用条件における応力-ひずみ曲線

設計不良時の限界状態

普通の ボルト接続その結果、ボルト自体が設計限界を超える塑性変形を起こし、ボルトがせん断される。この過程で、ボルトがせん断力を負担し始める前に、連結板間に相対すべりが発生する。その結果、弾塑性変形が生じ、せん断力を負担することになる。

一方、高強度ボルト接合では、有効摩擦面間の静止摩擦がせん断力を負担する初期要因になる。

荷重が増加すると、摩擦力がせん断力に対抗するのに不十分となり、静止摩擦力が克服される。この結果、2枚の鋼板の相対変位が生じ、設計上の検討ではこれが破損とみなされる。

しかし、このような場合でも、ボルトロッドがコネクティングプレートに接触する際には、ボルトロッド自身の弾塑性変形を利用してせん断に耐えることができる。

神話2: 高耐力ボルトとは?

ボルト1本の計算では、高力ボルトの引張・せん断設計強度は普通ボルトより低い。しかし、高力ボルトの本当の強さは、その設計接合特性にあります。

ジョイントが通常の使用状態にあるとき、相対的な滑りは許されない。つまり、弾塑性変形は最小であり、ジョイントの剛性は高い。この結果、通常のボルトを使用する設計に比べてボルトの本数は減らさなくても、ジョイントの安全予備力は高くなる。

高強度ボルトは、「強い節と弱い部材」という耐震設計の基本原則に沿う、高い節剛性を必要とする主梁やその他の位置に使用するのに適しています。

したがって、高力ボルトの強さは、耐力の設計値にあるのではなく、設計された接合部の大きな剛性、高い安全性能、強い耐損傷性にある。

設計応力原理が異なるため、普通ボルトと高力ボルトの施工検査方法には大きな違いがある。

普通ボルトと高力ボルトの検査要件

| ボルト | コモン8.8 | 高強度 8.8 | ||||||

| スタンダード | BS3692 | ISO898 | バッチの実験値 | BS4395-1 | ISO891 | バッチの実験値 | ||

| ストレッチ | 降伏強度 | MPa | 640 | 885 | 635 | 817 | ||

| 引張強さ | MPa | 830 | 959 | 827 | 944 | |||

| 拡張性 | % | 12 | 29 | 12 | 24 | |||

| 面積減少率 | 52 | 53 | 52 | 58 | ||||

| AKV | J | - | - | 30J | 33J | |||

| 化学分析 | R | R | R | R | ||||

| 硬度試験 | HRC | 23-34 | 29.8 | 25-34 | 28.9 | |||

| HV10 | 256-335 | 294 | 260-330 | - | ||||

| 荷重 | kN | 212 | - | 207 | - | |||

同等級の普通ボルトに要求される機械的性能は、高力ボルトに要求される機械的性能より若干高い。

しかし、高強度ボルトは通常のボルトに比べて、衝撃エネルギーを受け止めるための要求が高い。

普通ボルトと高力ボルトの表示は、同じ等級のボルトを現場で識別するための基本的な方法です。また、英国規格と米国規格では、高力ボルトのトルク値の計算が異なる場合があるため、区別する必要がある。

コスト面では、普通ボルトは高力ボルトより約70%安い。両者の受け入れ条件を比較すると、高力ボルトの割高なコストは、衝撃エネルギー(靭性)性能を確保するためであると結論できる。

複雑な荷重に耐えられるかどうかにかかわらず、高強度ボルトの最も一般的な破損形態は疲労破損である。

1980年の時点で、専門家は200件のボルト締結部の破損事例を調査し、50%以上が疲労破損によるものであることを発見している。

したがって、高強度ボルトの耐疲労性を向上させることは極めて重要である。

について 疲労破壊 ボルトには次のような特徴がある:

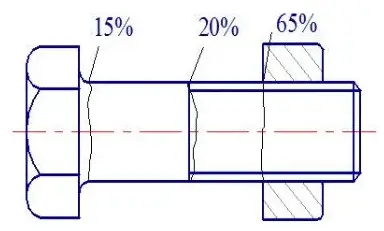

ボルトの場合、主な破損形態はねじ部の塑性変形とねじの疲労破壊である。このうち、損傷の大部分は次のように発生する:

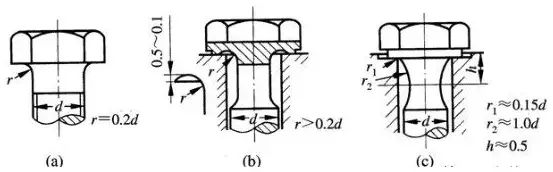

応力集中をなくすため、ボルトの終端サイズを厳密に管理する:

a.大きな切り身を使う

b.荷降ろし溝の切断

c.糸端のアンダーカットのカット

d.ボルト頭部の傾斜角度を最適化することで、応力集中を効果的に緩和することができる。

e.強化スレッドを使用する

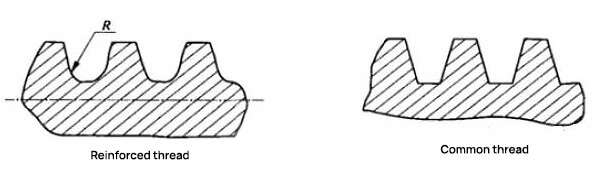

強化ねじと通常のねじの主な違いは、外ねじの小径(d1)とルート遷移フィレット半径(R)である。

強化ねじの主な特徴は、通常のねじに比べて小径(d1)が大きく、ルート遷移フィレット半径(R)が大きく、ボルトの応力集中が減少することです。

強化ねじのルート遷移フィレット半径(R)には特定の要件があり、R+ = 0.18042P、rmin = 0.15011P(Pはピッチ)です。対照的に、通常のねじにはそのような要件はなく、まっすぐな断面を持つこともできます。

熱処理の制御を改善し 表面処理 ボルトの製造工程では、ボルトの耐疲労性を効果的に高めることができる。

a.熱処理

ボルトは、熱処理と圧延によって大きな残留圧縮応力を発生させる。 疲労強度.を防ぐことが重要である。 脱炭 熱処理中に表面脱炭を行ったボルトと行わなかったボルトの疲労強度を比較する。

脱炭の存在は、層中の炭素の酸化を引き起こし、その結果、金属組織中のセメンタイトが減少し、金属組織が低下する。 強度と硬度 通常の構造物に比べて通常、表面脱炭の条件下では、ボルトの疲労強度は19.8%低下する。

b.リン酸塩処理

ボルト表面のリン酸塩処理は、錆を防ぎ、組み立て時の安定した摩擦を確保する役割を果たします。また、摩耗を減少させる効果もあります。

ネジ転造プロセスでは、ネジ転造ホイールと被転造物との間の摩擦を減らすことが重要である。 ネジ山 は、転造後のボルトねじ山の応力分布にプラスの影響を与え、ねじ山表面の粗さを低減することができる。

通常のボルト接合部の張力は、主に最初の3つの応力がかかったねじ山によって担われる。初期予圧が大きいと、いくつかのねじ山の根元で局所的に塑性変形が発生し、次のような現象が起こります。 残留応力 この残留圧縮応力は疲労強度を高める。この残留圧縮応力が糸の疲労強度を高める。

さらに、ねじ山が塑性変形することで応力分布が改善され、接触圧が減少するため、ねじ山の疲労強度も向上します。予圧が大きいほど、ボルト締結部は予圧の剥離や弛緩に耐えることができます。その結果、ボルトの実効疲労強度が高くなります。 ボルト接続.

したがって、ボルト締結部の予締付力を増加させることで、繰返し外部荷重下での疲労破壊に耐える能力が向上し、振動や衝撃力、あるいは限定的な過負荷による疲労破壊のリスクが減少します。