現代のエンジニアリングにおいて、高強度ボルトがこれほど重要なのはなぜでしょうか。機械や構造物がより強力で複雑になるにつれ、ボルトへの要求も飛躍的に高まっています。この記事では、高強度ボルトを支える材料とメカニズムについて掘り下げ、過酷な条件下での性能を検証し、最新の進歩を紹介します。超高層ビルから自動車エンジンまで、安全性と信頼性を確保し、高い応力に耐えるボルトがどのように設計されているかをご覧ください。ボルト材料の未来と、それが意味する次世代のエンジニアリングの課題を探る。

要旨:高強度ボルトに対する要求の高まりとその適用分野の拡大により、高強度ボルト鋼に対する要求性能も高まっている。高強度鋼は、高強度を示すだけでなく、信頼性の高い性能を確保する必要がある。

この論文では、高強度ボルトの現在の研究状況、強化メカニズム、一般的に使用されている材料を調査し、今後の開発動向を明らかにする。

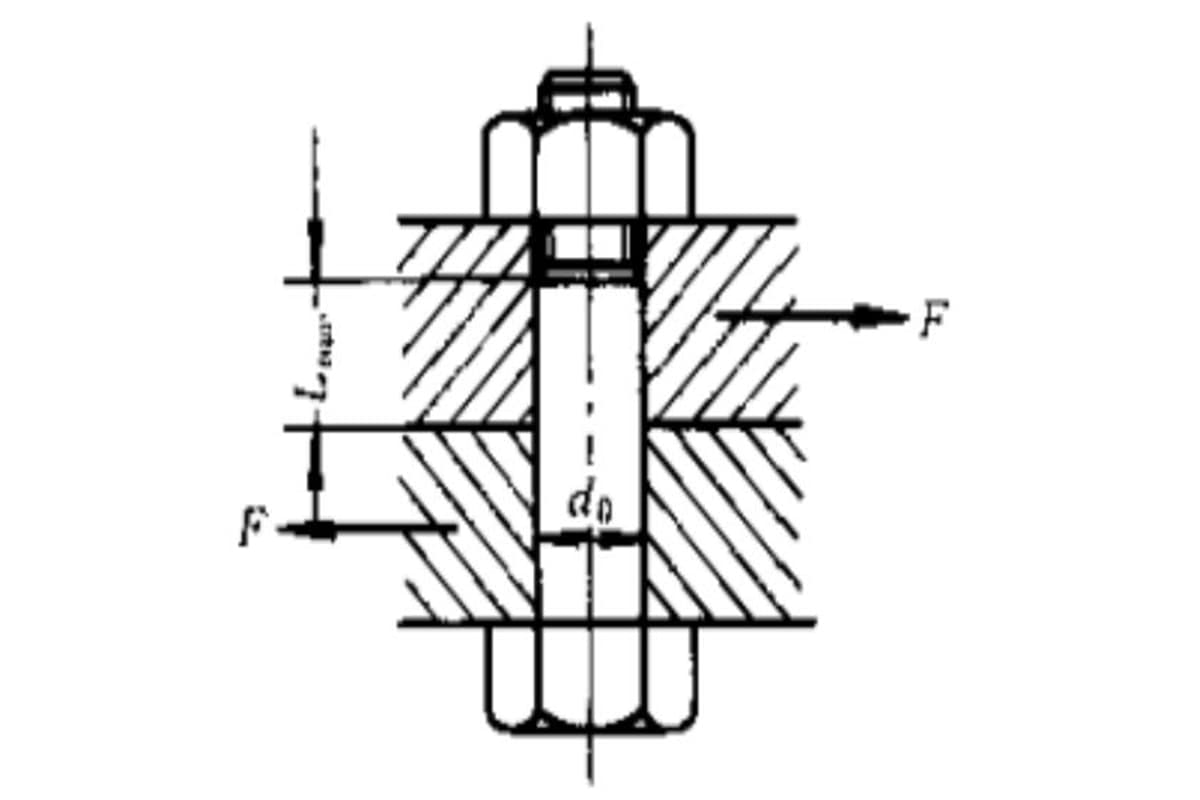

ボルトなどのファスナーは、機械部品の接続、位置決め、シールに重要な役割を果たします。ボルトは、最も広く使用されているファスナーの一種です。

機械、設備、建設プロジェクトがますます拡大し、パワーとスピードが向上するにつれて、ボルトの作業条件と応力レベルはますます厳しくなっています。その結果、より高い強度のボルト鋼が必要とされるようになりました。

例えば、超臨界圧や超々臨界圧の発電ユニットで使用される高圧給水ポンプは、シールと耐圧機能が増大する給水圧力要件を確実に満たすために、より強力なボルトを必要とする。

また、高力ボルトは、公共建築物に見られるような大規模な建築グリッド構造の建設に欠かせない部品です。これらのボルトは、交番荷重によって生じる交番内力を伝達し、公共の安全に直結しています。

自動車やオートバイに使用されているオリジナルのボルト、特にエンジンボルトは、エンジンに要求される高い応力を満たすのに苦労しています。高強度ボルトは、ボルトのサイズと質量を減らすことができ、車両の重量とエネルギー消費を減らすことができます。

さらに、ボルトの高い強度は、他の自動車構造の小型化・コンパクト化にも貢献している。

結論として、高強度ボルトは実用的価値が高く、幅広い用途で有望な将来性を持っている。

高力ボルトの強度レベルは4つのカテゴリーに分けられる:8.8、9.8、10.9、12.9である。各レベルのボルトの機械的特性については、表1を参照してください。

高強度ボルト鋼の品質に基づいて、現在の品質、潜在的な品質、最終的な品質の3つに分けることができる。

多湿または腐食性雰囲気で使用されるボルトは、遅延破壊感受性が低くなければならない。交番荷重や衝撃荷重を受けるボルトは、疲労や多重衝撃破壊に耐えるために、より高い耐疲労性と多重衝撃引張強度が必要である。厳しい寒冷地で使用されるボルトの場合、ボルト材料には低い延性脆性遷移温度が必要である。

表.1 インデックス 高力ボルト機械的性質

| 機械的特性 | ボルト等級 | ||||

| 8.8 | 9.81040-1180 | 10.9 | 12.9 | ||

| ≤M16mm | >M16mm | ||||

| 引張強さ/MPa | 800-980 | 830~980 | 32~39 | 1040-1180 | 1220~1380 |

| ロックウェル硬度/HRC | 22~32 | 23~34 | 10.9 | 32~39 | 39~44 |

高力ボルトの使用条件に応じて、その機械的特性には一般に次のような要求がある:

中国での高力ボルトの使用は比較的最近のことである。1960年代に一部の鉄道橋で初めて使用され、その後1980年代にはボイラー鋼構造物にも使用された。

1990年代、中国は外国車と生産技術の導入に着手し、強度等級12.9、引張強さ1200MPaのボルトを発見した。 降伏強度 1080MPaである。当時、このボルトは自動車用ボルトの中で最高レベルの強度を誇っていた。

一汽グループが米国からクライスラー488エンジンを輸入した後、フライホイールボルトは輸入に依存していた。現地化を実現するため、一汽集団は、海外の高強度ボルト材料と中国の既存材料の組成を比較することで、米国のフライホイールボルトに使用されている材料と、ドイツのアウディ車に使用されている高強度ボルトを特定し、それぞれML35MnMoとML35CrMoに相当する材料とした。

そこで、ML35CrMoを12.9級フライホイールボルト材の国内試作材として選定した。素材表面の脱炭層は素材ピーリング技術により除去した。冷間アプセット鍛造、端末焼入れ試験後、 アニール焼入れ・焼戻し工程試験、完成品性能試験、ベンチ試験、負荷試験などを経て、CA488エンジンフライホイールボルトと同等の特性を持つ高強度ボルトの開発に成功した。

王栄斌らはラスを使用した。 マルテンサイト組織 高強度ボルトの性能を向上させる。また、等級10.9以上の高性能ボルトを得ることができ、部分的な置き換えも可能である。 焼き入れと焼き戻し 高品質の構造用鋼。低炭素マルテンサイト(ラスマルテンサイト)鋼は、高強度、塑性、靭性、低切り欠き感度のために広く使用されています。

太原鋼鉄有限公司は、自動車および標準部品業界向けの一連の低炭素マルテンサイトファスナー鋼を開発しました。例えば、ML15MnVB、ML20MnVB、ML15MnB、ML15Mnはグレード8.8、9.8、10.9の高強度ボルトに使用され、良好な成績を収めています。

Leng Guangrong氏の研究チームは、低炭素中合金鋼(22Cr2Ni4MoV)の特性を制御し、適切な熱処理工程を経て、引張強さ1560MPa、伸び12%、硬さ45HRC、衝撃エネルギー60Jを達成することに成功した。

しかし、この材料で作られた高強度ボルトは、ボルト材料の機械的特性に対する2500mmの4段圧延機の要求をかろうじて満たすことができる程度である。しかも、ボルトの平均寿命はわずか2カ月で、耐久性の面でも満足できるものではない。

材料の強度を向上させるため、潘祖毅らは22Cr2Ni4MoV材を利用し、焼入れ+低温焼戻しまたは焼入れ+高温焼戻しによって化学組成、組織、特性を制御した。 焼戻し熱処理 工程を経た。その結果、鋼材の強度、塑性、靭性が見事に一致した。

新開発の高強度ボルト鋼は、4高逆転ミルの2500mmユニバーサル・ジョイント・ボルトの長寿命化を実現した。

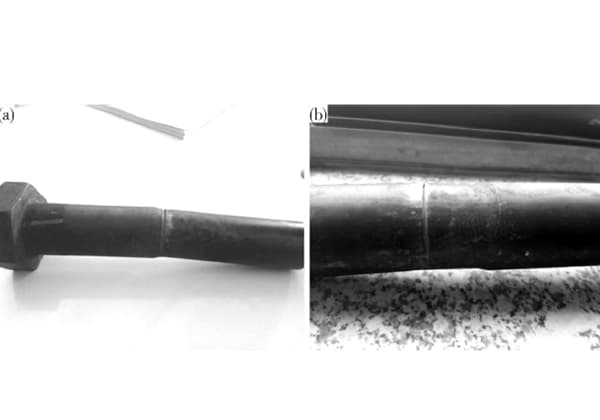

しかし、引張強さが1200MPaを超えると、遅れ破壊が大きな問題となる。高力ボルトは切り欠き部品であり、切り欠き感度が高いため、切り欠き応力集中位置で遅れ破壊を起こしやすい。その結果、適用範囲が限定される。

この問題に対処するため、Hui Weijunらは、Mo含有量を増やし、微細合金元素であるVとNbを添加する一方、Mnと不純物元素であるPとSの含有量を減らした。 42CrMo 材料組成である。彼らは、1300MPaの強度レベルで良好な耐遅れ破壊特性を有する高強度ボルト鋼ADF1を開発した。

さらに分析を進めると、鋼の結晶粒径は約12μmから約5μmに微細化されていることがわかる。この微細化は、MoとV炭化物の二次硬化効果と繰返し熱処理と相まって、ノッチ引張臨界応力を著しく増大させた。

したがって、高強度ボルトの耐遅れ破壊特性は、合金含有量の調整、耐食合金元素の添加、結晶粒の微細化、粒界偏析の低減、焼戻し温度の上昇、侵入水素の中和などによって改善できると結論できる。

その甲斐あって、住友金属のADSシリーズ、神戸製鋼のKNDSシリーズ、中国鉄鋼研究院のADFシリーズは、耐遅れ破壊特性に優れた高強度ボルト鋼の開発に成功した。

しかし、先進国に比べ、中国の高強度ボルト鋼の研究開発レベルはまだ比較的遅れている。現在、ML20MnVB、ML35CrMoV、35CrMoなどの材料だけが12.9等級の高強度ボルトの要求を満たすことができる。

2005年当時、中国は国産の高強度ボルト鋼が不足していたため、自動車エンジンに使用される12.9等級のコンロッドボルトをまだ輸入していた。

Hui Weijunらは、42CrMoをベースとした1300MPaの高強度ボルト材料、42CrMoVNbを開発したが、実用上の性能についてはさらなる検討が必要である。

について 材料特性 高強度ボルトに要求される性能は、使用環境によって異なる。

楊興林教授らは、海洋環境で高強度ボルトに使用される35CrMnSiA材が、使用中に破断しやすいことを発見した。

分析の結果、ボルトの破断は通常の原因によるものではないことが判明した。 水素脆化しかし、ボルト材料が海洋雰囲気と海水によって激しく腐食されることによって引き起こされる応力腐食のためである。

コーティングを交換し、完成品の検出レベルを向上させることで、ボルトの耐応力腐食割れ性を向上させることができると提案されたが、その問題は 素材性能 の欠陥は未解決のままだった。

使用環境を考慮した結果、ファン・ドンと彼のチームは35CrMnSiAに代わる材料として16Co14Ni10Cr2Moを選んだ。

この鋼は高強度、良好な塑性、靭性、優れた総合性能を誇る。

航空分野では広く使われてきたが、大断面ボルトの製造に利用され、海洋環境に適用されるのは今回が初めて。

海洋環境模擬試験により、16Col4Nil0Cr2MoE鋼製のM56ボルトは低温脆性や切欠き脆性による破断がないことが示された。また、締め付け前の状態では、皮膜が摩耗しても応力腐食割れや過負荷破壊は発生せず、通常の使用では過負荷破壊は発生しない。

このボルト製品は1年間安全に実用できる。中国の学者による高強度ボルトの研究は、水素脆性破壊メカニズム、熱処理プロセスの改善、高強度ボルトの故障解析に重点を置いている。この研究は、今後の高強度ボルト材料の開発に重要な基礎を提供するものである。

高強度ボルト材料の性能は、合金と微量元素に大きく依存する。0.02%のTiのような微細合金元素を非焼入れ焼戻し鋼に添加することで、加熱時や熱間加工時に結晶粒の成長を防ぎ、冷却時にマトリックスを強化する相を析出させ、鋼の全体的な特性を向上させることが研究で示されています。

しかし、すべての析出物が鋼の総合的な特性を向上させるわけではありません。ThermoスケールとDictaソフトウェアを用いて、微細合金鋼40MnVの析出物を計算した。

析出物の組成、形態、分布を電解分析、X線回折、透過型電子顕微鏡で調べた。その結果、鋼中の少量のNとTiが固液二相域に50nmの粗大なTiN粒子を析出させることがわかった。

グラッドマンの理論によると、固液二相域に析出した(Ti, V)(C, N)粒子は、加熱中の粒成長を防ぐことができない。それどころか、これらの粗大粒子は鋼の特性を損なう。

NまたはTiの含有量を低減することにより、固液二相域におけるTiNの析出温度および析出量を効果的に低減し、VNの析出量を確保することができる。微細合金鋼中のTiは0.02%程度を適正範囲に低減し、N含有量も適正範囲に制御する。

合金元素が材料の特性に及ぼす影響を研究することで、新しい高強度ボルト材料を開発するための基礎を確立することができます。しかし、適切な合金組成だけでは、開発されたボルトが実際の要求性能を満たすことを保証することはできません。合理的な熱処理工程と、材料の硬度、強度、塑性、靭性の調整によって初めて、優れた性能を持つボルトが開発できるのです。

30NCD16は高強度である。 合金鋼 は、中高温焼戻し後に強靭な耐熱性と高い強度と靭性を持つ。Liu XiangjiangとLiu Huaは、30NCD16の構造と特性に及ぼす焼入れと焼戻し温度の影響を研究した。

その結果、高強度鋼30NCD16の最適熱処理温度は840~870℃であることが判明した。560℃での焼入れ・焼戻し後、微細で均一なソルバイト組織を得ることができる。この鋼の引張強さは1200MPa以上で、衝撃エネルギーAkusは50J以上である。

Wang Genjiらは、Q390低合金高張力鋼厚板の組織と機械的性質に及ぼすさまざまな熱処理工程の影響を、組織観察と機械的性質測定を用いて研究した。

その結果、920 ℃で 36 分間の焼ならし処理によって、熱間圧延された Q390 低合金高強度合金の混合結晶組織を完全にオーステナイト化できることがわかった。 鋼板結晶粒の微細化が達成される。その後の冷却により、多角形フェライトとパーライトに変化し、優れた総合機械的特性が得られる。

CrNiMoBNb16-16鋼の伸びと衝撃靭性は、熱間圧延状態よりも著しく高い。 引張破壊 層間剥離現象は完全に排除される。この高合金鋼は工業生産の重要な材料で、主に蒸気タービン、ガスタービン、エンジン、化学反応器、高圧熱機器などの高温強度を必要とする用途のボルト材料として使用される。

He Weiらは、CrNiMoBNb16-16鋼の組織と機械的特性の関係を、室温と高温での引張特性に及ぼす熱処理プロセスの影響と、引張特性に及ぼす試験温度の影響という2つの観点から分析した。

試験結果は、試験温度の上昇(20~650℃)に伴い、材料の強度と塑性が著しく低下することを示している。この材料の場合、温間鍛造は高温鍛造よりも優れた総合性能を示す。その結果、温間鍛造が最適と判断された。 サーモメカニカル その結果、強度と靭性のベストマッチが実現した。

ほとんどの合金構造用鋼では、合金組成を調整し、適切な熱処理を行うことで、引張強さを1200MPaまで高めることができる。しかし、これ以上強度を上げると、材料の利用価値が低下したり、遅れ破壊による不安が大きくなったりする可能性がある。

の耐遅れ破壊性が示された。 高張力鋼板 は、粒界偏析の低減、結晶粒の微細化、焼戻し温度の上昇、合金元素の調整、表面への水素侵入量の低減、水素侵入の無害化などによって改善できる。

低合金鋼は通常、中程度の炭素を含む。合金組成はCr、Cr Mo、Cr Ni、Ni Cr Mo、Mn、Mn Cr系を含む。

表2に示すように、低合金ボルト鋼の用途は広く、強度等級も700MPaから1000MPaまで選択できる。

しかし、強度が1200MPaを超えると、低合金鋼製ボルトの遅れ破壊の問題が顕著になり、対処する必要がある。

現在、高強度ボルトの主な材料は依然として低合金鋼である。

低合金鋼で作られたボルトは、焼入れと焼戻しが必要である。

さらに、炭素と合金元素の含有量が高いため、鋼は高い硬度と耐変形性を持つ。

したがって、冷間鍛造の前に球状化焼鈍処理が必要である。

低合金鋼には様々な合金元素が含まれているため、ボルト鋼の合金を節約してコストを削減する方法を見つけることは、検討すべき重要な課題です。

さらに、炭素と合金元素の含有量が比較的高いため、鋼の塑性と靭性は低い。

強度をさらに高め、必要な塑性を確保するためには、この問題はさらなる研究が必要である。

表.2 いくつかのボルト鋼の強度等級 MPa

| 鋼鉄の種類 | 400 | 500~600 | 700~800 | 900~1000 | 1100 |

| 炭素鋼 | √ | √ | √ | ||

| 非焼入れ焼戻し鋼 | √ | ||||

| ボロン鋼 | √ | √ | √ | ||

| 低合金鋼 | √ | √ | √ |

冷間鍛造技術の発展に伴い、冷間鍛造用ボルト鋼の需要が大幅に増加している。

高強度ボルトは従来、中炭素鋼と中炭素鋼で作られていた。 炭素合金鋼.しかし、これらの鋼は硬度が高く、大きな冷間変形抵抗があるため、球状化が必要である。 アニール 冷間鍛造の前の処理。この処理は多くのエネルギーを消費する。

この問題に対処するため、低炭素ボロン鋼が開発された。低炭素ボロン鋼の組成設計の基本原則は、ボロン含有量を低減することである。 炭素含有量 と鋼の冷間変形能力を向上させる。少量のホウ素は、炭素減少による強度と焼入れ性の低下を補うために添加される。さらに、焼入れ性をさらに向上させるために、必要に応じて少量のCr、Mn、その他の合金元素を添加することができる。

低炭素ボロン鋼の特徴は以下の通り:

ホウ素鋼ボルトは、自動車、建設、機械などの産業で使用されることが多くなっている。表2が示すように、700MPaから1100MPaの強度のボルトをボロン鋼で作ることができる。

非焼入れ焼戻し鋼は、少量の合金元素を含み、焼入れ焼戻しを必要としない。熱間加工の変形とその後の冷却速度を制御することにより、必要な機械的特性を確保することができ、熱処理にかかるエネルギー消費を節約し、生産サイクルを短縮し、製造コストを削減することができます。 鉄鋼コスト.

現在、非焼入焼戻し鋼ボルトは主に自動車製造に使用されているが、その総数はまだ少なく、適用範囲も広くない。コストは 焼き入れ・焼き戻し鋼そのため、靭性が低く、強度レベルが十分に安定せず、冷間鍛造時の金型寿命が短くなる。これらの制限により、非焼入れ焼戻し鋼の適用範囲が制限される。

非焼入れ焼戻し鋼は、主に700~800MPa級のボルトに使用され、900MPa級以上のボルトに使用されることもある。通常、700~800MPa級のボルトには、炭素含有量約0.25%の非焼入れ焼戻しC-Mn系または炭素含有量約0.10%のC-Mo系が使用される。微量のNb、V、Tiなどが添加され、組織はフェライト+パーライトである。

強度レベルが900MPaを超える場合、焼入れ性を改善し、十分な強度と靭性を確保するために、通常、約0.10%の炭素を含むC-Mo Si系にCr、Ti、B、およびその他の元素が添加される。組織はフェライト+ベイナイトである。

非焼入れ焼戻し鋼の靭性を向上させ、強度と靭性を十分に一致させるためには、化学組成の制御に加えて、加工技術(熱間加工温度、圧延変形、圧延後の制御冷却など)を調整することも解決策となる。

炭素含有量が0.25%未満のすべての非合金鋼(炭素鋼)または低炭素低合金構造用鋼は、80%以上、場合によっては100%の低炭素鋼を得ることができる。 マルテンサイト組織 集中焼入れ後

これは 鋼種 は一般に低炭素マルテンサイト鋼と呼ばれる。硬度は45-50HRC、降伏強度は1000-1300MPa、引張強度は1200-1600MPaである。

良好な塑性加工性(A≧10%、Z≧40%)と靭性(Axv≧59J)を示し、優れた冷間加工性を有する、 溶接性また、熱処理による歪みも最小限に抑えられている。

その結果、低炭素燃料の使用が増加した。 マルテンサイト鋼 鋼の潜在的な強度と靭性を引き出し、機械部品の寿命を延ばす重要な方法となっている。

高強度ボルトの製造に一般的に利用される材料には、15MnVB、20MnSi、20鋼、20MnTiBなどがある。

高強度鋼を強化・強靭化するメカニズムには、主に細粒強化、固溶強化、析出・分散強化、転位強化がある。

1) 細粒強化。

粒界を大きくして転位の移動を妨げ、塑性変形を一定の範囲に制限することで、鋼の塑性変形を改善することができる。これにより、強度が効果的に向上するだけでなく、塑性と靭性も大幅に最適化される。

現在、業界では制御圧延・制御冷却(TMCP)技術が広く使われている。TMCPは、以下の工程を経て最終構造を精製する。 オーステナイト 再結晶、変形誘起フェライト変態(DIFT)、加速冷却、フェライト再結晶。

2) ソリューション強化

金属材料の内部点欠陥、例えば格子間原子や置換原子を利用することで、金属マトリックス(溶媒金属)を強化することができる。

原子直径の差が大きくなると、歪みの程度も大きくなり、強化効果も大きくなる。

さらに、FeにMn、Si、Ni、Moなどの元素を添加すると、変位型固溶体強化が起こる可能性がある。

3) 降水と分散強化

第二相の粒子が析出すると、マトリックスに応力場と高エネルギー領域が形成され、その結果、強度、硬度、全体的な強化が急激に高まる。

結論はこうだ:

4) 転位強化

転位の密度が高いため、転位を移動させるのは難しい。

金属の機械的特性のひとつに強度の向上がある。転位の増殖は、結晶欠陥のある実際の金属を強化することができる。

転位の移動が、固溶強化、細粒強化、析出強化、分散強化の主な理由である。

粒界、析出粒子、転位下部組織、固溶歪みなど、マトリックス組織の微細欠陥は、主に高強度ボルト材料の強度と靭性に影響を与える。

上記の微細欠陥組織は鋼の強度を向上させることができる。しかし、粒界の増加(すなわち微細粒強化)は靭性を向上させるが、他の微細欠陥組織は靭性を低下させる。

高強度ボルト材料を強化するためには、これらの強化メカニズムを十分に活用する必要がある。

エネルギー、自動車、機械、建設、軽工業などの各分野の進歩に伴い、さまざまな種類の製品を製造するための素材に対する需要が高まっている。 締付ボルトそのため、高強度ボルト材料の開発が急務となっている。

過去10年間、国内外でこの技術の進歩に大きな重点が置かれてきた。中国では、「新世代鉄鋼材料の主要基礎研究」プロジェクト(973)が開始され、高強度ボルト鋼の研究開発が重要分野のひとつに含まれている。

高強度ボルト鋼の開発動向をまとめると以下のようになる:

1) 高強度・高性能鋼

鋼の強度が高くなるにつれて、遅れ破壊に対する感受性も高くなる。具体的には、引張強さが900MPaを超え、硬さが31HRC以上になると、遅れ破壊に対する感受性が徐々に高くなる。また、使用応力が大きいほど、破壊による損傷が大きくなる。

このため、耐遅れ破壊特性に優れた高強度ボルト鋼の開発が重要となっている。そうすることで、人々の生命と財産を守るとともに、高強度ボルトの用途を広げることができる。

2) コストとエネルギー消費の削減

コストを下げるには、安価なボロン鋼をNi、Cr、Moなどを含む高価な合金鋼に置き換えることを検討する。

さらに、以下の技術は、エネルギー消費量の削減、ボルトの歩留まりの向上、そして、ボルトの製造コストの最小化に役立つ。 脱炭 スレッドチップの傾向:

3) ボルト鋼の品質と信頼性の向上

ボルト部品の信頼性と寿命は、ボルト鋼の冶金的品質と表面状態、およびいくつかの加工特性に密接に関係している。

鋼の純度を高め、SとPの含有量を減らすことで、鋼の変形能力を向上させることができる。これにより、粒界脆化が減少し 非金属 介在物により、鋼の靭性と塑性を向上させる。また、鋼の耐遅れ破壊性も向上させる。

さらに、完成したボルトの製造精度、締結技術、検査方法などは、高強度ボルトの信頼性を左右する重要な要素である。