高強度鋼板の曲げ加工がなぜ厄介なのか、不思議に思ったことはありませんか?この記事では、割れやスプリングバックなど、高強度鋼板の自由曲げ加工で発生する一般的な欠陥について探ります。これらの問題の原因を掘り下げ、曲げ精度と効率を向上させる実践的な解決策を提案します。これらの欠陥に影響する主な要因を理解することで、曲げ技術を向上させ、生産コストを最小限に抑えることができます。これらの課題に効果的に取り組み、高品質の曲げ加工部品を確保する方法をご覧ください。

自動車の軽量化と衝突安全性の進歩に伴い、自動車産業における高強度鋼板の使用は徐々に増加している。

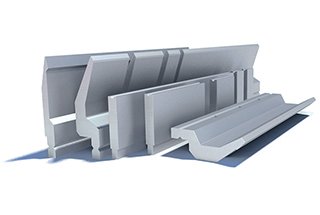

現在、高強度板曲げ部品は主に自動車シャシーの構造部品に利用されている。

板金曲げ には2つの方法がある:

(1) スタンピング・ベンディング

この曲げ技術では、曲げ金型とシート材を完全に密着させ、曲げ金型とシート材を一致させる必要があります。 板金 パーツを精密に配置する。

金型の開発コストが高いため、複雑な構造の板金部品に適している。

(2) プレスブレーキ曲げ

この方法では 曲げ金型 各シートメタル部品に個別に対応する。

曲げ工程とプレスブレーキ機のストロークを調整することで、様々な曲げ部品の要求に対応するフレキシブルな曲げ金型を製造することができる。

の開発コストは、単純な構造のシートメタル部品では費用対効果が高い。 プレスブレーキ カビは少ない。

しかし、プレスブレーキによる自由曲げ方式で高強度板を曲げ加工する場合、材料性能、設備条件、加工条件などに起因するさまざまな欠陥が発生し、生産効率が低下する。 曲げ加工 パラメータがある。

その結果、経済的損失が生じる可能性がある。

この記事では、高強度鋼板の自由曲げにおける主な欠陥タイプを分析し、対応する改善策と対策を提案する。

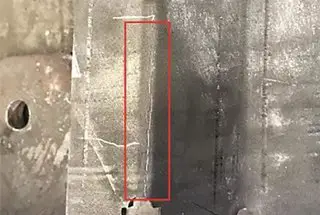

インナー 曲げ半径 (R)がある程度小さくなると、過度の変形により、図1に示すように、曲げ半径の部分でシート材の外側の横方向長手材に亀裂やマイクロクラックが発生する可能性がある。

高強度の試作の初期段階において 鋼材の曲げ加工 曲げひび割れ欠陥はよくあることで、板が無駄になるだけでなく、プロジェクトの正常な進行にも支障をきたす。

高強度鋼のひび割れの主な要因 鋼材の曲げ加工 の部分は、次のような点に起因している。

図1 曲げ半径0.5mmでの割れ 高張力鋼板 曲げ部品

外側の繊維に亀裂が入らない最小の曲げ半径が、究極の曲げ半径である。

最小曲げ半径は、材料の機械的特性、鋼板の繊維方向、鋼板の表面品質、エッジの品質、鋼板の厚さなど、いくつかの要因に依存する。

材料の強度が増すにつれて塑性は減少し、その結果、最小曲げ半径は大きくなる。

さらに、冷延板は異方性を示す傾向があり、繊維の方向に沿った方が、繊維に垂直な方向よりも塑性が大きくなる。

したがって 折り曲げ線 がシートの繊維方向に垂直であれば、最小曲げ半径は小さくなる。

曲げクラックやマイクロクラックを防ぐには、シート材の最小曲げ半径を事前に正確に予測することが不可欠です。

例えば、保護鋼材BP500の曲げ半径( 降伏強度 1250MPa以上)の4倍以上の厚さが必要であり、曲げ線はシート材の繊維方向に対して垂直でなければならない。

曲げ半径不足による曲げ割れを防ぐには、デジタル・アナログの検討段階で、曲げ半径と最小曲げ半径の関係、曲げ線とシート材の繊維方向の関係を考慮することが極めて重要です。

曲げ加工では、曲げられた部品の精度を確保するために、曲げラインを正しく配置することが重要です。

従来、手動によるライン位置決め方法には、手動またはレーザーによるマーキング位置決め、プロセスノッチ位置決め、工作機械ブロック位置決めなどがあった。

図2 高強度板曲げ部品の加工間隙の亀裂

BP500シート材の曲げ試験において、プロセスノッチ位置決め法を使用した場合、図2に示すように、位置決めギャップでクラックが発生することがある。

について ノッチング このような加工を施すと、もともとの滑らかなエッジ形状が鋭利な形状に変化し、隙間に応力が集中する。シート材を曲げると、隙間の応力値が強度限界を超え、割れが発生する。

これは、曲げ工程におけるBP500プレートの高い表面およびエッジ品質要求を浮き彫りにしている。表面にはひび割れ、傷、バリ、エッジの切り欠きなどがあってはならない。

従って、BP500プレートは、プロセス・ノッチ位置決め法を使用して曲げのために位置決めすることはできない。

曲げ加工には、シートメタルの損傷していない工作機械ブロックの位置決め方法を使用することを推奨する。

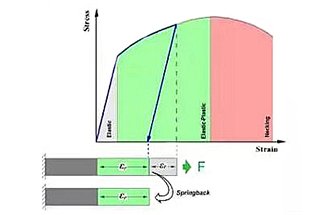

曲げ戻しとは、プレスブレーキ金型から取り外された後、曲げられた部品の曲げ角度と半径が意図した値と異なる状態を指します。

曲げ部品の反発力は、主に以下の要因に影響される:

スプリングバック角の大きさは、材料の降伏強度と硬化指数に比例し、弾性係数に反比例する。

BP500保護鋼の降伏強度は1250MPa以上である。 スプリングバック の傾向は通常の鋼板よりも大きい。

曲げ部品の精度を向上させる主な方法:

BP500プレートの曲げスプリングバックの改善は、主に金型補正法によって達成された。 屈曲位 曲げ部分の形状に制限があるため。

表1は、曲げ半径20mm、曲げ中心角90°、120°、135°のBP500板の曲げ実験結果である。

表1 曲げの関係 スプリングバック BP500プレートの角度と曲げ中心角

| 曲げ中心角 | スプリングバック角度 |

|---|---|

| 90° | 14° |

| 120° | 18° |

| 135° | 21° |

表に示すように、曲げ中心角が大きくなるにつれて反発力も大きくなっていることがわかる。

BP500材用の曲げ金型を設計する過程で、プレスブレーキ金型にスプリングバック角度の補正(曲げ角度90°の場合)が14°行われた。

金型は、BP500プレートの曲げ反発力を最適化し、曲げ部品の精度を向上させるため、負の角度で設計された。

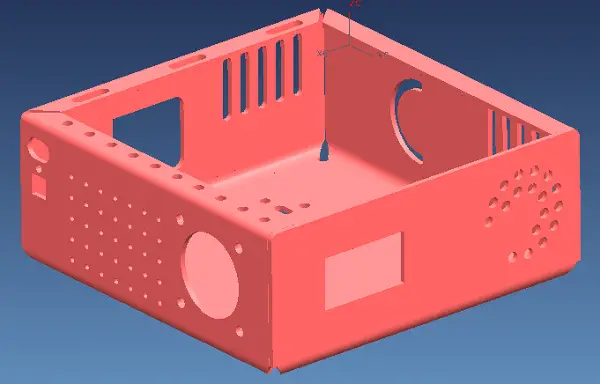

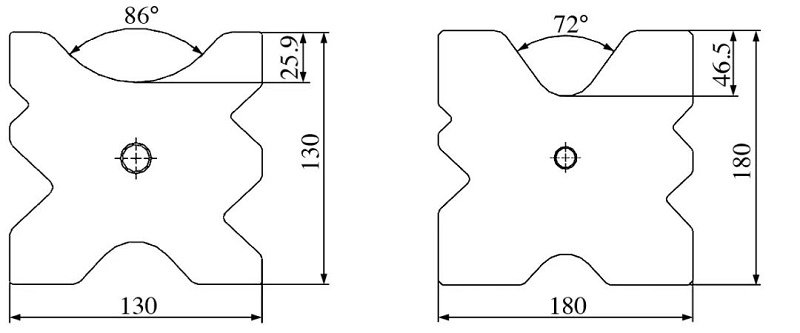

図3は、スプリングバック補正前後の下曲げ金型の構造を示している。

図3 下ベンディング金型の概略図

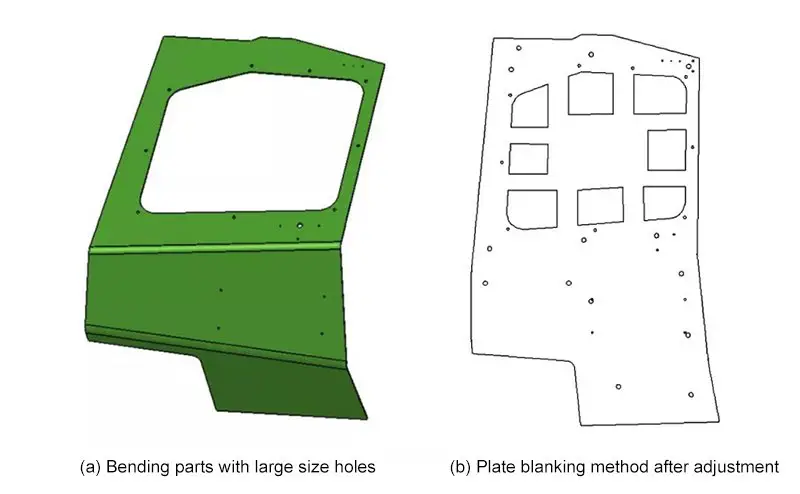

図4(a)に示すように、モデリング上の必要性から、曲げ部には曲げ線の近くに大きな穴が開いているものがある。

穴あけ加工が終わると、曲げ部品が穴の近くでゆがんでしまい、他の部品の取り付けに影響する。

この問題に対処するため、大きな穴の抜き方を調整した。図4(b)に示すように、穴の一部を打ち抜き、接続ストリップの一部を残した。

曲げ加工が終わると、穴の残りの部分を加工した。

この方法は、反りの問題を大幅に改善し、曲げ部品の平坦度を高め、部品の適切な取り付けを保証する。

図4 曲げ部品の大穴ブランキング方法

BP500材の曲げ加工では、曲げ線の長い部品の左右端の曲げ角度が一定でないことが判明。

この矛盾の理由は以下の通りである:

下側の曲げ金型を180度回転させても、曲げ部分の左右の角度差は残っており、値が入れ替わっていた。

さらに調査を進めると、ベンディングパンチの作業底面の円弧の大きさが一定でないため、設置下面とベンディングパンチの作業下面との平行度が悪くなっていることが判明した。

そのため、左右の曲げ角度が一定しなかった。

曲げパンチの加工下面の円弧を再加工することで、平坦度は0.05mm/mまで改善され、曲げ部品の左右端の曲げ角度が一定しないという問題も解決された。

結論として、高強度板を曲げる場合、その最小曲げ半径とスプリングバックの傾向を実験によって決定することが重要である。

以上のことから、プレスブレーキの精度、金型の精度、板厚の均一性を確保する必要がある。

位置決め方法の最適化など、プレスブレーキの曲げ加工技術をさらに最適化・調整することで、高強度板の曲げ加工における欠陥を効果的に減らし、製品の合格率を向上させることができる。