そびえ立つ超高層ビルを支え、地震に耐え、腐食に耐え、しかもコスト効率と性能に優れた素材を想像してみてほしい。500MPa以上の強度を持つ高強度棒鋼は、バナジウム微細合金のような高度な製造方法によって建設に革命をもたらしている。この記事では、これらの棒鋼の魅力的な世界に飛び込み、その組成、製造プロセス、およびアプリケーションを探ります。これらの技術革新が、安全性と耐久性を高めるだけでなく、次世代の持続可能な建築手法への道をどのように切り開いているのか、ぜひご覧ください。

高強度鉄筋は建設業界の屋台骨であり、骨格であると考えられている。現在、高強度補強材には主に5つの開発分野がある:

本稿では、建築用の500MPa級以上の高強度棒鋼および耐震棒鋼の特性および製造工程について概説する。

500MPaの高強度棒鋼の主な製造工程は、低合金鋼20MnSiに微細合金元素のバナジウムを添加し、安価な窒素を利用して析出強化を達成することである。これにより500MPaの強度を実現する。

バナジウム微細合金化技術には、費用対効果が高く合理的な組成設計、安定した補強性能、高い強度/降伏比、優れた低温性能と溶接性能など、いくつかの利点がある。

このプロセスは、500MPaの高強度補強材を製造するための最適な方法と考えられている。

2.1.1 組成設計と機械的特性

GB1499.2(2016年改訂)では、HRB500の化学組成と炭素当量が表1に示す要件を満たす必要があると規定している。さらに、バナジウム、ニオブ、および チタン を必要に応じて追加することができる。

GB1499.2(2016年改訂)の表1は、500MPaの高強度補強材の化学組成と機械的性質の要件を概説している。

| 化学組成、質量% | ブランド | HRB500 | HRBFS00 | HRBSODE | HRBFSOOE |

| C | 0.25 | ||||

| Si | 0.8 | ||||

| ムン | 1.6 | ||||

| P | 0.045 | ||||

| S | 0.045 | ||||

| Ca | 0.S5 | ||||

| 機械的性質 | 降伏強さ RtL, MPa | 500 | |||

| 引張強さR、MPa | 630 | ||||

| 破断後の伸び A% | 15 | - | |||

| 最大力の二次側全長比 A% | 7.5 | 9 | |||

2.1.2 テクニカル・ルート

500MPaの高強度棒鋼を製造する技術プロセスには、圧延後の廃熱処理、超微粒子化、マイクロアロイ化などが含まれる。

最初の2つの方法は低合金鋼20MnSiの組成を利用するもので、微細合金化プロセスは20MnSiにバナジウム、ニオブ、チタンなどの微細合金元素を添加するものである。

1) マイクロアロイ

マイクロアロイング技術により 鋼の機械的性質 20MnSi鋼に冶金学的手法で微細合金元素を添加することによって。この強化メカニズムは、微細合金元素と鋼中の炭素原子および窒素原子から高融点、高硬度の炭化物および窒化物が形成されることを含む。

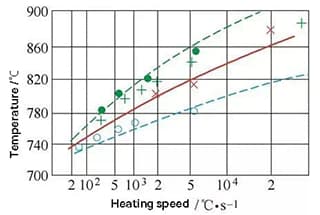

一方では、これらの炭化物や窒化物の析出が オーステナイト 粒界が加熱中のオーステナイト粒の成長を妨げ、細粒強化につながる。

一方、これらの炭化物や窒化物の析出は、硫化水素の変態中または変態後に起こる。 オーステナイト のフェライト中への転位移動が妨げられ、析出強化につながる。

2) 超微粒子技術

超微細粒技術は、制御された圧延と制御された冷却を組み合わせた最新の製造プロセスであり、微細合金元素の添加を必要としない。このプロセスを実施するには、鋼材圧延生産ライン全体の温度をコンピューター制御する必要があり、鋼材の品種や仕様に合わせて特定の鋼材圧延プロセスシステムを構築する必要があります。

この技術は、再結晶制御圧延、非再結晶制御圧延、変形誘起フェライト変態、フェライト動的再結晶メカニズムを組み合わせて利用し、結晶粒径とミクロ組織を制御し、最終的に鋼の細粒強化を実現する。

3) 圧延後の残留熱処理

圧延後廃熱処理技術は、微細合金元素の添加を必要としないプロセスである。熱間圧延工程と熱処理工程を統合したもので、熱間圧延後の棒鋼をオンラインで急冷して表面を冷却した後、鋼芯からの廃熱を利用して棒鋼の表層を焼戻しする。これにより、棒鋼の表面組織は焼戻し処理されたソルバイトに変化する。 マルテンサイト 一方、コアはパーライトの相対含有率が高い、微細化されたフェライトとパーライト組織になる。この結果、最終的に20MnSi鋼は組織強化により500MPaの強度レベルに達する。

圧延後熱処理や超微粒子化技術は、微細合金元素の添加を必要としないが、設備コストが高く、強度/降伏比が低く、時効が生じやすい。そのため、これらの方法は溶接や表面損傷を利用した機械的接合には適さない。

微細合金化技術は、鋼圧延生産ラインに温度制御装置を必要としないため、設備コストが最も低い。また、高い強度対降伏比、低い時効感受性、良好な溶接性能を有する。

製品の性能と製造コストの比較に基づき、500MPaの高強度棒鋼を製造するための最良の技術的方法は、マイクロアロイプロセスによるものであると結論づけることができる。

GB1499.2(2016年改訂)の表2は、600MPaの高強度補強材の化学組成と機械的性質の要求事項を概説している。

| 化学組成、質量% | 脾臓番号 | HRB600 |

| C | 0.28 | |

| Si | 0.8 | |

| ムン | 1.6 | |

| P | 0.045 | |

| S | 0.045 | |

| Cr | 0.58 | |

| 機械的性質 | 降伏強さ RL, MPa | 600 |

| 引張強さ Rm/MPa | 730 | |

| 破断後の伸び% | 14 | |

| 最大力の全伸長 A% | 7.5 |

2.2.1 組成設計と機械的特性

現在、中国の沙鋼(Shagang)、成鋼(Chenggang)、自強(Jigang)などの製鉄所では、600MPaの熱間圧延異形棒鋼の生産に成功した実績がある。

GB1499.2(2016年改訂)の表2は、600MPaの高強度補強材HRB600の化学組成と機械的特性に関する要求事項を概説している。

2.2.2 テクニカル・ルート

現在、中国の多くの製鉄所では、建設プロジェクトで使用される600MPa級の高強度棒鋼を生産することができる。しかし、これらの棒鋼の化学組成、相変態、組織進化、および圧延・冷却製造プロセスとの関係についての研究は限られている。このため、微細合金化技術と制御された圧延・冷却工程とのマッチングが不適切となり、高価な鋼材の浪費につながっている。 合金元素 と、棒鋼に要求される機械的特性を満たすことができなかった。

HRB600の生産に成功している沙鋼、成鋼、自強などの国内鉄鋼工場は、主にバナジウム合金化技術を採用しており、バナジウムを添加して強度を大幅に向上させている。ニオブ、チタン、プロセス制御による600MPaの高強度棒鋼の生産はまだ珍しい。

バナジウム合金化技術は、世界的に高強度溶接棒鋼を開発するための主要な技術ルートである。プロセス制御は、制御された圧延と制御された冷却、または圧延後の熱処理によって達成される。高強度棒鋼は、制御された圧延と制御された冷却、主に低温圧延と急速冷却によって製造され、結晶粒径を小さくして強度を向上させます。

合金化によって600MPaの高強度棒鋼を製造するのに、中・低強度棒鋼と同じ製造プロセスを使用することには、いくつかの利点がある。第一に、生産ラインの変更とそれに伴う問題(設備変更のためのコスト投入を含む)を避けることができる。第二に、HRB600新製品の大規模な迅速生産と普及に役立つ。

しかし、強度を向上させるために合金化だけに頼ると、合金のコストが高くなり、合金含有量が高くなると構造的な異常が発生する可能性もある。

結論として、600MPaの高強度補強材を製造するための現在のプロセスルートは、主に合金化であり、プロセス制御によって補われている。初期段階では、600MPaの高強度補強材の製造プロセスは、その普及と適用を促進するために、中強度および低強度補強材の製造プロセスにできるだけ近づけるべきである。

中国の建設業界では、高性能の鉄筋に対する要求が高まっているため、建築構造物の安全性と耐震性に対する懸念が広がっている。

GB1499.2-2007規格では、補強材の耐震性能指標が初めて国家規格として盛り込まれた。代表的な3つの耐震補強指標が規定されている。 曲げ率 (R ˚ eL/ReL)、および最大荷重時の全伸び(Agt)。

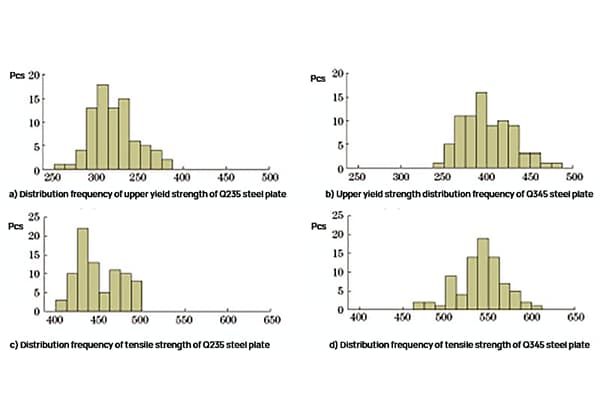

表3および表4は、国内鉄鋼工場で製造されたHRB400EおよびHRB500E耐震補強材の化学成分および機械的特性指標を示している。これらの指標は、マルチサンプル検査から得られたものである。

表3 HRB400EおよびHRB500E耐震用高強度鉄筋の化学成分 %

| ブランド | C | Si | ムン | V |

| HRB400E | 0.19-0.25 | 0.36-0.57 | 0.27-1.52 | 0.035-0.056 |

| HRB500E | 0.20-0.25 | 0.36-0.57 | 1.38-1.58 | 0.082-0.113 |

表4 HRB400EおよびHRB500E耐震高強度鉄筋の機械的特性検査

| ブランド | RpL,MPa | Rm,MPa | A,% | Agt,% | R0m/R0ピーエル | R0pL/RpL |

| HRB400E | 425-485 | 570-625 | 21.5-30.5 | 10.5-18.5 | 1.28-1.41 | 1.06-1.21 |

| HRBS00E | 515-595 | 665-725 | 19.5-26.5 | 10.0-17.5 | 1.26-1.39 | 1.03-1.19 |

3.2.1 マイクロアロイ技術

高ひずみ低サイクル疲労性能は、鉄筋の主要な耐震指標である。

耐震棒鋼の高ひずみ低サイクル疲労性能を向上させる主な方法は、微細合金化である。この技術は、結晶粒の微細化や析出強化によって棒鋼の総合的な特性を向上させるもので、国内外で広く利用されている。

中国では、微細合金元素としてバナジウムを優先的に使用し、同時に少量の窒素を添加してV(C、N)析出相の数を増やしている。これにより、析出強化や細粒強化の役割が高まり、鋼の耐震性能が大幅に向上する。

また、Cr+V微細合金化プロセスを用いて、600MPa級の細粒高強度耐震補強材の開発に成功した研究者もいる。バナジウムは、鋼中にV(C、N)化合物を形成するために使用され、強度を大幅に向上させる。さらに、補強材の耐震性能を高めるため、一定量のクロムが添加される。最終的な機械的特性は、600MPaの細粒高強度耐震の要件を満たしている。

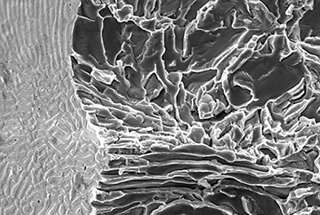

補強材の金属組織は、端部と中央部が「フェライト+パーライト」で構成され、使用性能に悪影響を及ぼすベイナイトや端部の焼戻し組織は見られない。

3.2.2 微結晶化技術

日本では、大転位圧延と動的再結晶を組み合わせて結晶粒組織を微細化する「微細結晶化技術」を研究してきた歴史がある。これにより、強度685~980MPaという国際的にも先進的とされる超高強度耐震補強材が開発された。

これに対して中国は、変形と相変態を組み合わせて結晶粒を微細化することに注力している。

細粒棒鋼は、繰返し塑性変形の範囲が広く、材料の変形中に割れが発生する確率が低いことが注目されている。さらに、これらの棒鋼は、廃熱処理された棒鋼と比較して、高い繰返し靭性と低い繰返し疲労寿命を有する。さらに、超微細結晶粒鋼は、以下の点で優れている。 溶接性 フェライト・パーライト鋼よりも。

しかし、細粒棒鋼の実用化にはまだいくつかの制約がある。設備やワークサイズへの厳しい要求、大きなサイズの棒鋼の変形や不均一な冷却による不均一な組織や特性、粒径が小さすぎると引張強さよりも降伏強さの増加が大きくなることによる強度降伏比の低下などである。また、細粒鋼は結晶粒組織が微細で粒界が多いため、耐食性が低い。

したがって、微細晶析技術のさらなる開発が必要である。

高強度棒鋼を製造する3つの一般的な方法は、微細合金化、微細結晶化、廃熱処理である。

他の2つのプロセスと比較して、マイクロアロイ棒鋼は安定した性能、ひずみ時効に対する感度の低さ、良好な溶接性能という利点がある。

廃熱処理鋼棒は、熱間圧延鋼棒を焼入れすることにより製造され、強度を向上させます。このプロセスは資源とエネルギー効率が高く、製造コストの削減につながる。

細粒補強は、耐震補強に必要な強度と靭性の両方を満たすことができる。

こうした進歩にもかかわらず、上記のプロセスにはまだ以下のような課題がある:

したがって、高強度棒鋼を製造するには、実際の用途ニーズと費用対効果に基づいて、微細合金化技術、微細晶析技術、廃熱処理技術を効果的に組み合わせることが極めて重要である。これにより、合金元素の添加量を減らし、製造コストを下げるだけでなく、高強度棒鋼の強度を大幅に向上させることができる。 鋼の機械的性質 バーだ。