熱間鍛造の金型が早期に破損し、生産に支障をきたし、コストを増大させるのはなぜか。この記事では、摩耗、亀裂、熱疲労、塑性変形など、金型破損の主な形態と原因について掘り下げています。また、金型の寿命と性能を向上させるための実践的な解決策を提案する。読者は、ダウンタイムを削減し、経済的成果を改善するための鍛造工程の最適化に関する洞察を得ることができる。

鍛造用金型は、型鍛造工程における重要な工具である。金型は消耗品の付属品とみなされ、その故障とは、指定された寿命の間に機能的に使用できなくなることを指す。金型の耐用年数とは、金型が使用され始めてから、通常の磨耗や破損によって金型が消費されるまでに生産された部品点数のことである。

金型の早期故障は、生産の中断、コストの増加、市場における競争力の低下、企業にとっての経済的利益の減少につながります。ダイの性能を最大限に引き出すために 金型材料鍛造業界では、品質と寿命を向上させ、生産コストを削減することが大きな課題となっている。

本稿では、鍛造金型が故障する主な原因に焦点を当て、その寿命を改善するための効果的な方法を紹介する。

ハンマー鍛造用金型および機械鍛造用金型は、自由鍛造用ハンマー、型鍛造用ハンマーおよびプレスに使用される熱間成形用金型である。これらは典型的な熱間加工用金型で、加工中に機械的応力と熱応力の両方を受ける。機械的応力は主に衝撃と摩擦から生じ、熱応力は加熱と冷却の交互作用によって生じる。

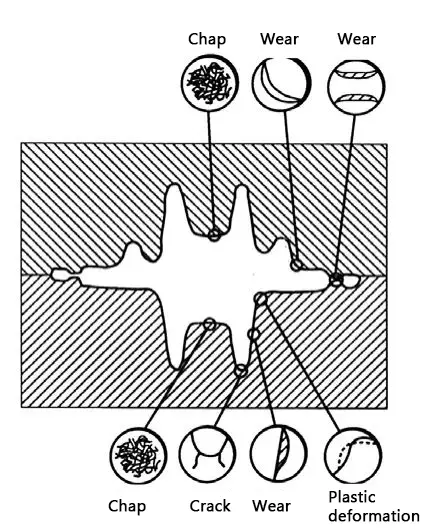

鍛造金型は複雑な使用条件のため、キャビティ部の摩耗や亀裂、熱疲労(熱亀裂)、キャビティ表面の塑性変形など、故障も複雑です。

図1は、鍛造用金型のキャビティ内のさまざまな部位で発生しやすいさまざまな故障モードを示したものである。

図1 キャビティ内の鍛造金型破損位置の違い

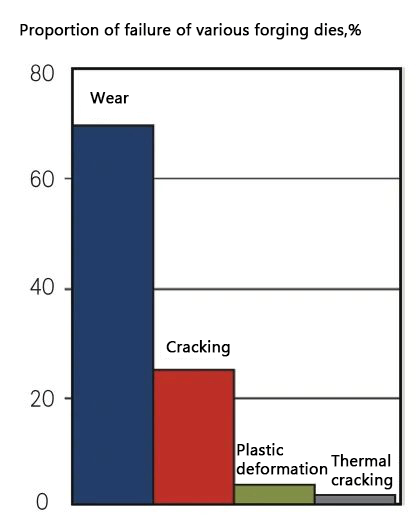

図2のデータによると、主な破壊モードのうち、摩耗の確率は約68%、割れの確率は約24%、塑性変形(崩壊)の確率は約3%、熱割れの確率は約2%である。

図2 鍛造金型の各種主要故障モードの割合

摩耗が発生した場合の熱間鍛造金型の表面特性を図3に示す。

図3 鍛造金型の表面摩耗形態

機械的応力と熱応力の複合作用により、ブランクとキャビティ表面は衝撃応力を受け、ブランクの高速流動、酸化皮膜、キャビティ表面は強い摩擦を生じる。その結果、図1に示すように、ダイの角丸部やフラッシュ溝ブリッジ部に摩耗が発生しやすくなります。

摩耗は、金型の材質、ブランクの種類、鍛造工程などの要因に影響される。鍛造温度を下げるとブランクの変形抵抗が大きくなり、金型の摩耗が飛躍的に増大する。さらに、金型とブランクの隙間に閉じ込められた油性潤滑油の燃焼による爆発は、腐食摩耗の原因となります。

熱間鍛造金型の摩耗は、一般的に以下の9つの要因と関連している:

先に挙げた要因による高温摩耗を改善するための対策を以下に示す:

鍛造金型割れの形態学的特徴を図4に示す。

図4 鍛造金型割れの形態的特徴

鍛造用金型における割れは、その性質により、初期脆性割れと機械的疲労割れに分けられる。

初期の脆性亀裂は通常、金型が初めて使用されるときに発生し、ハンマーで数回叩いただけで生じることがあります。亀裂は発生源から始まり、ヘリンボーン状に外側に広がっていきます。

機械的疲労亀裂は、金型が複数回の鍛造ストロークを経た後に発生する。一般的な疲労破壊の特徴を持つが、き裂の進展領域は一般に巨視的レベルでは小さい。

金型割れの原因は、大きく7つに分類される:

これらの要因はすべて、亀裂の発生につながり、初期の脆性亀裂と機械的疲労亀裂の両方をもたらす可能性がある。

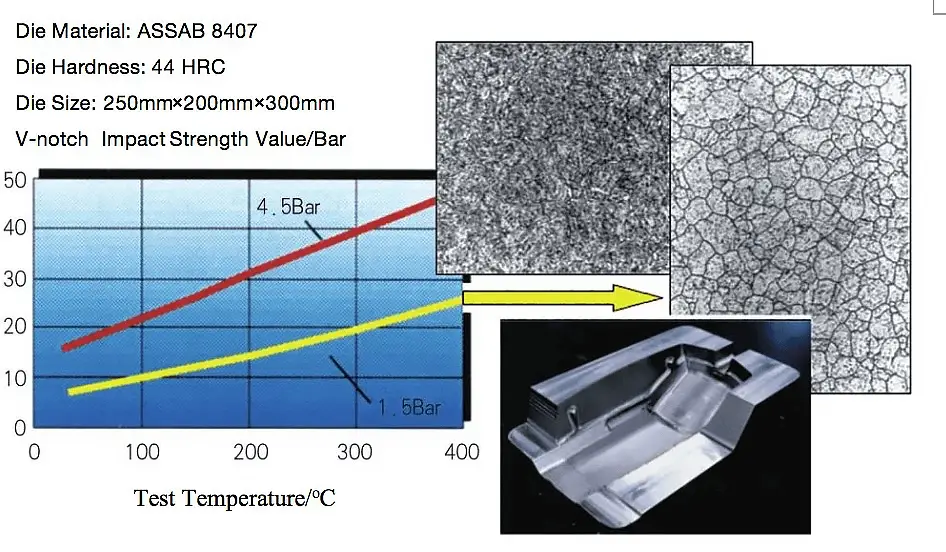

図5 さまざまな熱処理工程が金型の構造と特性に及ぼす影響(図5参照 ダイス鋼 鋼種はASSAB 8407、高品位H13鋼)

図5は、真空焼入れ中の熱間加工鋼の衝撃靭性と組織に及ぼす様々な冷却速度の影響を示している。冷却速度が不十分な場合 マルテンサイト 含有量が減少し、粒界に多数の炭化物が析出するため、材料の衝撃靭性が低下し、ダイクラックのリスクが高まる。

金型割れを防ぐには、図6に示すような放電加工による白層の発生を防ぐことが重要である。放電加工の白層は延性が低く、割れの原因となる。さらに、窒化層が厚くなりすぎたり、窒化時に発生する脈状の窒化物も、金型の靭性を著しく低下させます。図7と図8は、それぞれ窒化層の深さが靭性に及ぼす影響と、脈状窒化物の微細構造特性を示している。

まとめると、金型割れの問題を改善するための対策は以下のようになる:

(1)ブランク温度を適正範囲にすることで金型過負荷を回避し、変形抵抗を低減する。

(2) 金型を適切に予熱(150~200℃)し、靭性を向上させ、熱応力を低減する。

図6 EDMによる白層の形態

図 7 鋼の衝撃靭性ダイスに与える窒化層の深さ

図8 窒化層の静脈状窒化物の微細構造の特徴

(3) 合理的な実施 金型設計 丸みを帯びたコーナーの半径を最大にし、ポロシティとフラッシュを合理的に配置し、インサート構造を利用する。

(4) 表面への過度の熱応力を防ぐため、適切かつ効果的な冷却手段を使用する。

(5) 高品質で靭性の高い金型材料を選ぶ。

(6) 金型に適切な熱処理を施す。 焼き入れと焼き戻し また、適切な表面処理を行い、過度の窒化を避けること。

(7) 残留放電白層や粗い工具表面(深い工具痕など)は避けてください。

金型キャビティ表面の熱疲労割れ(クラック)の形態的特徴を図9に示す。

図9 サーマル 疲労亀裂 ダイキャビティ表面のモルフォロジー特性

いわゆる "熱疲労 "とは、図10に示すように、繰り返し熱応力が作用した場合に金型に生じる疲労亀裂や破損を指す。

熱疲労(クラック)の主な原因は以下の7つ:

1) 金型キャビティ表面の過冷却。

2) 不適切な冷却。

図10 キャビティ表面の加工温度と熱応力分布。

(3) クーラント/潤滑油の種類の不適切な選択。

(4) 金型キャビティ表面温度が高すぎる。

(5) 金型の予熱が不十分。

(6) 金型材料の不適切な選択。

(7) 熱処理欠陥および表面処理欠陥。

熱疲労(ひび割れ)を改善するための対応策は以下の通り。

(1)キャビティ表面温度の過度な上昇による表面焼戻しや軟化を防ぎ、金型の耐熱疲労性を低下させる。

(2) 適切かつ効果的な冷却手段を用いて、表面の過度の熱応力や表面の焼戻し・軟化を防止する。

(3) 適切な金型を選ぶ 予熱温度通常は150~200℃の間で、高すぎたり低すぎたりする温度は避ける。

(4) 高品質で靭性に優れた金型材料を選択する。

(5) 適切なオーステナイト化温度、高い焼入れ冷却速 度、完全焼戻しなどの正しい熱処理を実施し、窒 化中の過剰な厚い窒化層や脈状窒化物を避ける。

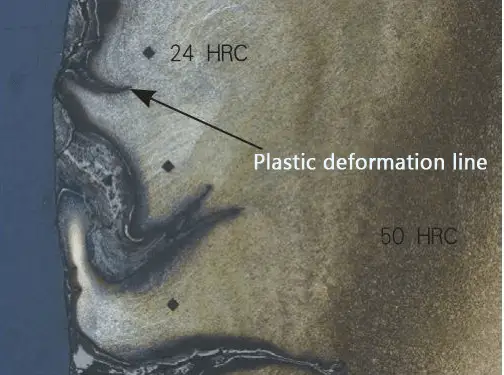

図11 熱間鍛造金型における塑性変形の地形的特徴

を超える加工応力が鍛造金型に作用した場合、鍛造金型が破損する可能性がある。 降伏強度 塑性変形が発生する。図11に、金型内のキャビティ表面温度が過度に高くなり、表面が激しく焼戻し軟化することによって生じる塑性変形の典型的な形態的特徴を示す。

塑性変形は、リブやキャンバーなど、応力と熱の両方にさらされる金型キャビティの部分でしばしば発生する。ブランクの高温とキャビティの変形過程での摩擦による温度上昇(金型の焼戻し温度より高い)により、金型材料の降伏強度が低下し、表面に軟化層が形成される。この軟化層の深部では、エッジやコーナーの潰れ、キャビティ深部の窪みなどの塑性変形が発生する。

鍛造金型が塑性変形する主な原因は以下の通りである:

塑性変形を改善するための対応策は以下の通り:

鍛造金型の主な破損モードには、キャビティの摩耗と亀裂、熱疲労(熱亀裂)、キャビティ表面の塑性変形がある。

この記事では、鍛造金型の主な破損の形態をレビューし、その原因を特定し、破損を防止するための解決策を提供し、鍛造メーカーの参考となる。