鋼材の表面に欠陥があることを不思議に思ったことはありませんか?この記事では、押し込まれた酸化スケールやブリスターなど、熱間圧延鋼材によく見られる欠陥を明らかにします。その原因と防止策を理解することで、鋼材の品質と生産効率を向上させるための洞察を得ることができます。詳しくはこちら!

鋼の圧延は、回転するロールを通して圧縮力を加えることで、鋼塊や鋼片の形状や寸法を変える重要な金属成形プロセスです。この工程は、熱間圧延と冷間圧延の2種類に大別され、それぞれに異なる特徴と用途があります。

熱間圧延は、通常1100℃~1250℃の高温で行われる。この温度では、鋼は延性が増し、変形抵抗が減少するため、比較的低いエネルギー投入で大きな形状変化が可能になります。このプロセスは、特に大規模な変形や、板、薄板、構造用形状のような半製品の製造に効果的です。

熱間圧延鋼帯は、熱間圧延工程の真髄を示す用途です。熱延鋼帯の製造には、多くの場合、連続または半連続圧延機構成で、精密に制御された一連の圧延パスが使用されます。この工程は、鋼材を成形するだけでなく、結晶粒組織を微細化し、機械的特性の向上に寄与します。

現代の鉄鋼製造において、熱延鋼板の生産は高度な技術レベルに達している。高度な制御システムと最新鋭の計測機器やセンサーにより、温度、ロールギャップ、圧延速度、冷却速度などの圧延パラメータを正確に管理することができます。このレベルの制御により、安定した製品品質と高い生産ライン効率が実現し、稼働率は90%を超えることも少なくありません。

このような進歩にもかかわらず、熱間圧延プロセ ス特有の複雑さが、継続的な課題をもたらしています。様々なプロセスパラメータ、設備条件、材料特性の相互作用が、最終製品の品質問題につながる可能性があります。一般的な欠陥には、板厚のばらつき、表面欠陥、形状欠陥(エッジウェーブやセンターバックルなど)、ストリップの長さや幅に沿った機械的特性のばらつきなどがあります。

これらの課題を軽減するために、最新のホットストリップミルでは、モデルベース予測制御、適応システム、リアルタイム品質モニタリングなどの高度なプロセス制御戦略を採用している。さらに、現在進行中の研究は、より堅牢な合金設計の開発、ロールパススケジュールの最適化、欠陥予測と予防のための機械学習アルゴリズムの実装に重点を置いている。

圧入酸化スケールは、熱間圧延中に酸化スケールが鋼板表面に圧入されることによって形成される表面欠陥である。その原因によって、炉で生成された酸化スケール(一次酸化スケール)、圧延で生成された酸化スケール(二次酸化スケール)、またはロール表面から剥離した酸化スケールが鋼帯に圧入されたもの(二次酸化スケール)に分けられる。

鋼片の表面に激しい縦亀裂がある;

鋼片の加熱工程または加熱操作が不適切で、一次スケールの除去が困難;

高圧スケール除去水の圧力が低いか、圧延中にノズルが詰まり、酸化スケールが鋼板表面に圧入される;

圧延速度が速すぎたり、ロールの冷却が不十分で、ロール表面の酸化皮膜が剥離し、鋼帯表面に圧着する。

鋼板の表面品質とコーティング効果に影響する。

鋼片の品質検査を強化する。表面に縦割れのひどい鋼片は、使用前に洗浄し、適格性を確認する;

鋼片の合理的な加熱プロセスを開発し、仕様に従って加熱する;

高圧スケール除去水システムの機器を定期的に点検し、スケール除去水の圧力を確保し、ノズルの詰まりを避ける;

圧延速度を適度に制御し、ロールの冷却効果を確保し、ロール表面の酸化皮膜の剥離を防止する。

瘢痕(はんこん)とは、不規則な形に盛り上がった傷のこと。 メタルシート 鋼帯の表面に貼り付けられ、葉状、羽状、棒状、魚鱗状、舌端状などを示す。

傷跡には2種類あり、ひとつは鋼材本体とつながっており、鋼板の表面に折り重なって落ちにくいもの、もうひとつは鋼材本体とつながっておらず、鋼板の表面に接着しているため落ちやすく、落ちた後に比較的滑らかなピットが形成されるものである。

鋼片の表面に元々あった傷跡や重い肌疵が、圧延後もきれいに除去されずに鋼片の表面に残っていた;

圧延中に鋼片表面に付着した火炎洗浄の残渣。

その後の加工や使用中に金属が剥がれたり、穴が開いたりする可能性がある。

ビレットの品質検査を強化し、圧延前にビレット表面の火炎洗浄の傷や残留物を清掃する。

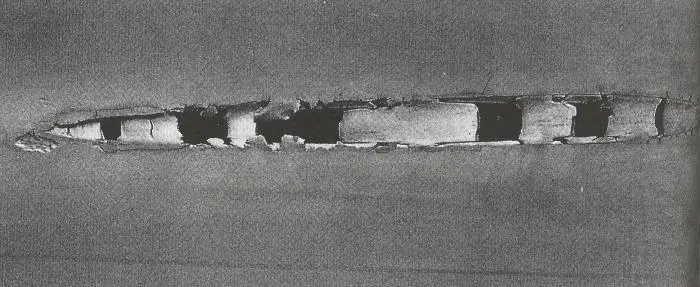

ブリスターとは、鋼帯表面に不規則に分布する円形または楕円形の膨らみのこと。外縁は比較的滑らかである。ブリスターが破砕されると、鋼帯表面には亀裂や剥がれが生じる。

一部の水疱は突出せず、平らにした後に光沢のある表面を持ち、切断面は層状構造を示す。

脱酸不良、窒素吹き込み不良により、ビレット内部にガスが溜まりすぎている;

ビレットが炉に長時間入っていると、皮下の気泡が露出して蓄積する。

レイヤリングを引き起こしたり 溶接不良 その後の処理と使用において。

ビレットの品質検査を強化し、気泡欠陥の露出したビレットの使用を避ける;

ビレットを加熱する際は、仕様に従い、長時間の加熱は避けてください。

鋼帯の表面で複数の層が重なり合ったり、圧延されたり、貫通したり、引き裂かれたりする現象を圧延クラッシュと呼ぶ。

ロールクリアランスの調整が不適切であるか、ロ ール形状と入側鋼片形状とのマッチングが悪 く、鋼帯の延びが不均一になる;

ビレットの局部加熱温度ムラまたは圧延材の温度ムラ;

仕上側ガイド板の開度設定に無理がある;

精密圧延時の流量が合わない。

について 鋼板 圧延工程が中断されるため、圧延クラッシュ欠陥のある圧延材は使用できない。

ロール形状を合理的に設定し、ロールのクリアランス調整に注意する;

ビレット加熱温度の制御を強化し、圧延材の均一な温度を確保する;

仕上げ側ガイド板の開度を適度に設定する;

連続圧延中の流量を一定に保つ。

ロールマークは、鋼帯表面に周期的に分布する不規則な形状の凹凸欠陥である。

ロールに亀裂が入ったり、局部的に剥落したり、表面に異物が付着したりして、ロールの表面が凹凸状になり、それが圧延や仕上げ加工時に鋼板表面に押し付けられ、凹凸状の疵が形成される。

凸型のロールマークは、その後の圧延工程で折れ疵を発生させる可能性があり、凹型のロールマークは、その後の圧延工程で孔を発生させる可能性がある。

ロールの表面品質を定期的に検査し、剥落や異物がある場合は適時に対処する;

圧延中、鋼材の詰まり、尾引き、圧延つぶれ等の異常が発生した場合は、適時ロール表面品質を確認し、ロール表面の損傷や異物付着を防止する;

ロールマークを発見した場合は、直ちに機械を停止し、ロール表面の品質を確認してください。

鋼鉄コイルが楕円形に見える現象を扁平化と呼ぶ。

その スチールコイル は、取り扱い中に過度の衝撃を受けます;

コイル巻取り時の張力が弱く、コイルが横積みや多段積みになる。

スチールコイルの梱包や取り扱いに影響し、ひどく平らになったコイルは使用できない。

スチールコイルは慎重に扱うこと;

巻取り張力を適切に設定し、横積みの段数をコントロールし、必要に応じて縦積みを使用する。