金属を1000℃以上の温度で圧延するとどうなるのか?熱間圧延と冷間圧延の違いは、鋼材の構造、特性、用途に影響を与えます。この記事では、この2つのプロセスを分解し、それぞれの利点、欠点、用途について説明します。それぞれの方法が、鋼材の表面品質、機械的特性、成形性にどのような影響を与えるかをご覧ください。これらの違いを理解することで、特定のニーズに適した圧延鋼材を選択することができます。詳細をご覧ください!

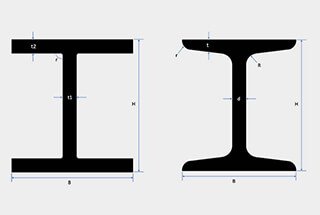

熱間圧延と冷間圧延は、どちらも鋼板や形鋼を成形するための手順であり、鋼の構造や特性に大きな影響を与える。

鋼材を圧延する主な方法は熱間圧延であり、冷間圧延は一般に、小型の鋼材や精密な寸法を必要とする薄板の製造にのみ使用される。

技術的に定義すると、鋼塊や鋼片は常温では変形や加工が難しく、一般的には1100~1250℃に加熱して圧延する必要がある。この圧延工程は熱間圧延と呼ばれる。

熱間圧延の完了温度は一般的に800~900℃であり、その後、材料は一般的に空気中で冷却されるため、熱間圧延条件は焼ならしと類似している。

ほとんどの鋼材は、熱間圧延で圧延される。 圧延方式.熱間圧延された状態で納入される鋼材は、高温のため表面に酸化した鉄肌が形成され、屋外での保管に適したある程度の耐食性を備えている。

しかし、この酸化した鉄肌は熱延鋼の表面を粗くし、サイズのばらつきを大きくする。

したがって、滑らかな表面、正確な寸法、良好な機械的特性を必要とする鋼材には、熱間圧延された半製品または完成品が、さらに冷間圧延を行うための原材料として使用される。

利点がある:

熱間圧延は、迅速な成形、高出力を提供し、コーティングを損傷しません。さまざまな断面形状を作ることができ、さまざまな使用条件のニーズに対応できます。

冷間圧延は鋼材に大きな塑性変形をもたらし、鋼材の降伏点を高めます。

デメリット

1.成形工程で熱間塑性圧縮を受けていないにもかかわらず、断面内には残留応力が残っており、必然的に鋼の全体的および局部的な座屈特性に影響を与える。

2.冷間圧延鋼材は一般的に開断面であるため、自由ねじり剛性が低い。このため、曲げではねじれ、圧縮では曲げ-ねじり座屈が生じ、耐ねじり性に劣る。

3.冷間成形鋼の壁厚は比較的小さく、板材が接合されるコーナー部には厚みがないため、局所的な集中荷重に耐える能力が弱い。

熱間圧延は巻き戻しから始まり、次の工程に進む。 連続溶接冷間圧延工程に入る:酸洗後、圧延機で圧延され、硬質圧延コイルが製造される。洗浄され、硬く圧延されたコイルは、熱処理工程に入る。

冷間圧延とは、常温でローラーで圧力をかけて鋼の形状を操作する圧延方法を指す。

この工程で鋼材の温度が上昇するにもかかわらず、冷間圧延と呼ばれる。

具体的には、冷間圧延は熱間圧延された鋼コイルを原料とし、酸洗して酸化スケールを除去した後、圧下加工を施して硬質圧延コイルを製品とする。

亜鉛メッキ鋼板やカラーコート鋼板などの冷延鋼板は一般に、次のような条件で加工される。 アニールその結果、良好な可塑性と伸び率が得られる。

自動車、家電、金物などの産業で広く使用されている。冷間圧延シートの表面は、主に酸洗によるもので、ある程度の平滑性があり、むしろ光沢があるように感じられる。

熱延鋼板は一般的に要求される表面平滑性を満たさないため、熱延鋼帯を冷間圧延する必要がある。

また、熱間圧延鋼帯の最小板厚は通常1.0mmだが、冷間圧延では0.1mmを達成できる。熱間圧延は結晶化温度以上で行われ、冷間圧延は結晶化温度以下で行われる。

冷間圧延による鋼の形状変化は、連続的な冷間変形に関係する。冷間圧延中に起こる冷間硬化は、冷間圧延の強度を増加させる。 強度と硬度 圧延された硬質コイルの靭性と塑性指数を低下させた。

最終用途の観点からは、冷間圧延はプレス性能を劣化させるため、単純な変形を必要とする部品に適している。

利点がある:

冷間圧延は、鋼塊の鋳造組織を破壊し、鋼粒を微細化し、微細な構造欠陥を除去することで、鋼組織をコンパクトにし、機械的特性を向上させることができる。この改善は主に圧延方向に見られ、鋼を等方性ではなくある程度異方性にする。鋳造時に形成された気泡、亀裂、緩みも、高温高圧下で溶接することができる。

デメリット

1.熱間圧延後 非金属 鋼中の介在物(主に硫化物や酸化物、珪酸塩)が薄い層にプレスされ、剥離と呼ばれる現象が起こる。

層間剥離は厚さ方向に沿って鋼の引張特性を著しく劣化させ、溶接収縮時に層間引裂きを引き起こす可能性がある。溶接収縮によって誘発される局部ひずみは、しばしば降伏点ひずみの数倍に達し、荷重によるひずみよりもはるかに大きくなります。

2. 残留応力 不均一な冷却によって引き起こされる。残留応力とは、外力が加わっていない状態で、内部で釣り合った応力のことである。熱間圧延された鋼材には必ずこのような残留応力があり、一般鋼材の断面寸法が大きいほど残留応力は大きくなる。

残留応力は自己平衡的なものではあるが、それでも外力を受けた鋼部品の性能に一定の影響を与える。例えば、変形、安定性、耐疲労性などに悪影響を及ぼす可能性があります。

冷間圧延と熱間圧延の主な違いは、圧延工程の温度にある。「冷間」は室温を意味し、「熱間」は高温を意味する。

冶金学的見地から、冷間圧延と熱間圧延の区別は再結晶温度に基づいて行われるべきである。

すなわち、再結晶温度以下の圧延を冷間圧延、再結晶温度以上の圧延を熱間圧延という。鋼の再結晶温度は450~600℃である。

熱間圧延と冷間圧延の主な違いは、次のとおりである:

1.外観と表面品質:

冷延板は、熱延板に冷間圧延を施したものであり、多くの場合、様々な表面仕上げが施される。その結果、冷延板は、優れた表面品質(例えば、冷間圧延工程で発生する 表面粗さ)の熱延板と比較した。

したがって、その後の製品段階で高品質の塗装や同様のコーティングが必要な場合は、通常、冷間圧延板が好まれる。

熱延板はさらに酸洗板と非酸洗板に分類される。酸洗鋼板は酸洗を施したもので、通常の金属色を呈するが、冷間圧延を施していないため、表面品質は冷間圧延鋼板ほど高くない。

酸洗いしていないシートは、しばしば酸化層があり、黒ずんで見えたり、黒い酸化鉄(III)の層が見えたりする。平たく言えば、火で焦がされたように見え、劣悪な環境で保管された場合、しばしば錆が発生する。

2.機械的性質:

一般に、エンジニアリング用途では、冷間圧延鋼板は冷間圧延工程で一定の加工硬化を受けるにもかかわらず、熱間圧延鋼板と冷間圧延鋼板の機械的特性は同一とみなされる。(ただし、厳しい機械的特性が要求される場合は、特別な配慮が必要である)。

冷間圧延鋼板は一般的にやや高い。 降伏強度 と表面硬度は熱延板よりも高いが、正確な値は冷延板の焼鈍の程度に依存する。焼鈍の程度に関係なく、冷延板の強度は熱延板を上回る。

3.成形性:

冷延鋼板と熱延鋼板の特性はほぼ同様であるため、その成形性は主に表面品質の違いに依存する。

冷間圧延板は表面品質が良いので、同じ材料の熱間圧延板よりも良い成形結果が得られるのが普通である。