品質に妥協することなく効率を高める技術によって、溶接工程が変わることを想像してみてください。ホット・ワイヤーTIG溶接は、溶接ワイヤーを予熱することで、速度と制御の両方を向上させ、まさにそれを実現します。この記事では、ホット・ワイヤーTIG溶接の特徴とさまざまな方法を紹介し、従来のTIG溶接やMIG溶接と比較した場合の利点を強調します。読者は、この方法がいかに溶接部を最適化し、中厚構造物に理想的であるかを学ぶことができる。熱間ワイヤーTIG溶接が、優れた溶接品質を実現するためのアプローチにどのような革命をもたらすか、ぜひご覧ください。

熱間ワイヤーTIG溶接は、1956年に従来のTIG (Tungsten Inert Gas)溶接から発展した、先進的で高品質、かつエネルギー効率の高い溶接プロセスである。この革新的な技術は、優れた溶接品質を維持しながら、溶接の生産性を大幅に向上させます。

ホット・ワイヤーTIG溶接の基本原理は、溶接プー ルに導入する前に、フィラー・ワイヤーを特定の 温度まで予熱することである。この予熱は通常、電流をワイヤーに流し、その電気抵抗を利用して熱を発生させることで行われる。溶融プールに入る前にワイヤーの温度を上昇させることで、溶融および溶着速度が速くなり、最終的に溶接速度の向上と効率の改善につながる。

予熱温度は注意深く制御され、被溶接材と要求され る結果に応じて、300℃から800℃の範囲で変化する。この精密な温度制御により、入熱の最適化、被溶接材への熱応力の低減、溶接プールの動的制御の強化が可能になる。

従来のTIG溶接の特徴である高品質な溶接部と、ホット・ワイヤー技術による溶着率の向上を組み合わせることで、このプロセスにはいくつかの重要な利点があります:

ホット・ワイヤーTIG溶接は、複数の相乗機 構によって溶接シームの品質を向上させる。これには、余熱による溶接ワイヤの表面浄化、余熱電流による溶融池の攪拌、予熱電流によって発生する磁場によるアーク形状の変調などが含まれる。このプロセスでは、ワイヤ予熱エネルギーと溶接アーク・エネルギーを独立に制御できるため、入熱から溶着速度を切り離すことができる。

この手法の主な利点は、入熱を比例して増加させることなく、ワイヤー溶融速度を増加させることができることである。その結果、溶接効率が大幅に向上し、同じ電流レベルを維持しながら、溶着率と溶接速度が従来のTIG溶接の2倍以上になる可能性がある。

熱間ワイヤーTIG溶接は、従来のTIG溶接の高品質な溶接特性と生産性の向上を組み合わせたもので、特に中~厚肉の溶接構造物に適している。溶着速度はMIG溶接に匹敵するが、ホット・ワイヤーTIGは、独立したワイヤー送給速度により、溶接形成の制御が優れている。この溶接電流からの独立性により、開先形状での側壁の融着が向上し、この面ではMIGよりも優れています。

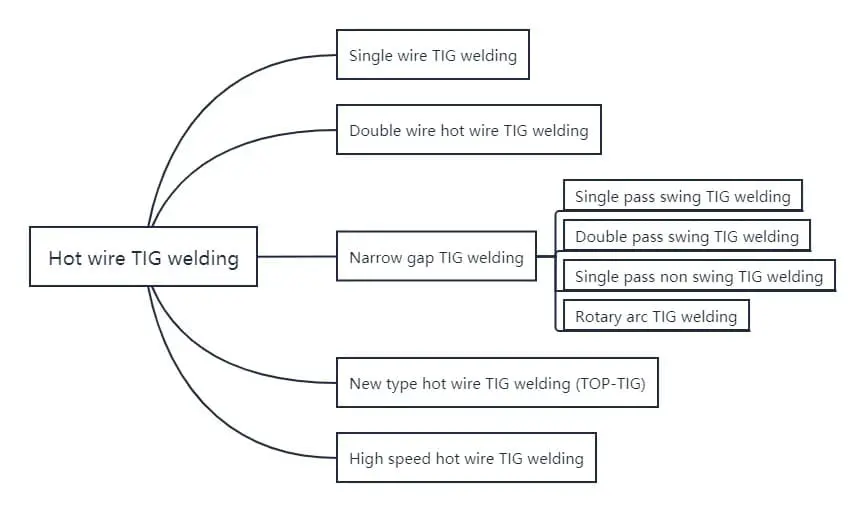

熱間ワイヤTIG溶接の進化は、主にワイヤの加熱方法によって差別化された、さまざまな特殊技術の開発につながった。これらの技術革新は、溶着効率をさらに向上させ、多様な溶接シナリオに適用できるプロセスを拡大することを目的としている。図1は、熱線TIG溶接の主な分類を示している。

図1:熱線TIGの主な分類 溶接方法.

国内外の既存の熱線TIG溶接法では、溶接ワイヤに一定の電流を流し、溶接ワイヤ自体が発生する抵抗で溶接ワイヤを加熱する。しかし、この方法にはいくつかの欠点がある:

第一に、溶接ワイヤの温度制御が困難であり、溶接効率に影響する。 溶接品質.

第二に、溶接主回路に隣接する被加工物と溶接ワイヤの間に熱線電流回路がある。溶接アークはこの回路の磁気ローレンツ力の影響を受けて磁気ブローを起こし、溶接形状やアークの正確な位置決めに悪影響を及ぼす。ひどい場合には、溶接ができなくなることさえある。

第三に、低所得者向けである。抵抗溶接 Alやアルミニウム合金のようなワイヤは、抵抗加熱効率が低く、適切な温度に達するのが難しい。

したがって、従来の熱間ワイヤTIG溶接は、AlやCuなどの合金の溶接には適していない。

従来の熱間ワイヤTIG溶接に比べ、高周波誘導加熱熱間ワイヤTIG溶接には次のような特徴がある:

図2に示すように、TIGアークを熱源として、溶融池に入ろうとする溶接ワイヤを直接加熱する。

溶接ワイヤの温度に影響を与える主な要因は、熱ワイヤアーク電流I、ワイヤ送給速度V、溶接ワイヤの表面放熱Qf、溶接ワイヤへの溶接アークの輻射伝熱Qtである。

このうち、最初の2つが主な影響因子である。Qtの影響は、熱間ワイヤ溶接を行なわない場合にも存在するので、比較する場合には省略することができ、Qfはアークηの有効加熱効果に帰することができる。

図3は、エネルギー貯蔵を利用した測定原理を示している。 スポット溶接 で熱電対を溶接ワイヤに溶接し、作業台にクランプする。モーターの駆動により、溶接ガンは一定の速度で移動し、ワイヤ送給をシミュレートします。

熱電対によって生成された電気信号はマルチチャンネルの温度測定装置に接続され、得られたデータは保存と分析のためにコンピューターに送信される。

図 4 に示すように、温度はある瞬間に急激に上昇し、その後徐々 に下降する。熱源[4]が移動する温度場の最も高温の点の温度は、アークが熱電対を通過するときの温度と考えることができる。

溶接ワイヤが溶融池に入るときの温度は、ワイヤ送給速度、アーク加熱点から溶融池までの距離を組み合わせ、内挿法を使って求める。

図5に示すように、ワイヤ送給速度が一定の場合、温度上昇は電流に対して直線的に増加し、その傾きは加熱効率ηによって決定される。熱線アーク電流が一定の場合、温度上昇はワイヤ送給速度に対して双曲線則に従って減少し、双曲線の形状は加熱効率ηによって決定される。

異なるワイヤー供給速度の加熱効率ηは、曲線の傾きから計算できる。

(1) アーク熱間ワイヤ法による溶接ワイヤの温度上昇は、熱間ワイヤアーク電流に直線的に比例し、ワイヤ送給速度に反比例する。

(2)アーク熱線TIG溶接は、TIG溶接の効率を大幅に向上させることができます。