レーザーの焦点は、溶接の品質と効果にどのような影響を与えるのでしょうか?この興味深い疑問は、レーザーのデフォーカスと溶接性能の間の重要な関係を掘り下げている。さまざまな焦点設定を調べることで、ビーム分布、はんだ接合部のサイズ、溶け込み深さ、および引張強度がすべて、焦点調整によってどのように影響されるかが明らかになる。読者は、プロジェクトの精度と強度を高めるためのレーザー溶接プロセスの最適化について、より深い理解を得ることができる。

レーザー技術は、コンピューター、半導体、原子エネルギー技術と並ぶ、20世紀の4大躍進技術のひとつである。その普及は、光通信、医療、検査、材料加工など多様な分野に及んでいる。

近年、材料加工におけるレーザー技術の進歩は特に注目に値する。レーザマーキング、切断、穴あけ、溶接などのアプリケーションは著しい進歩を遂げている。 レーザー溶接特に、アルゴン・アーク溶接や抵抗溶接のような伝統的な溶接方法とは明らかに異なる利点があるため、注目されている。

レーザー溶接の主な利点は以下の通りである:

レーザー溶接は通常、CO2レーザー、ディスクレーザー、Nd:YAGレーザー、ファイバーレーザー、半導体レーザーなど、さまざまなレーザー光源を利用する。比較的最近開発されたファイバー・レーザーには、いくつかの利点があります:

IPGフォトニクスが開発した準連続パルスファイバーレーザーは、最先端のレーザー光源です。これらのレーザーの特徴は

準連続パルス・ファイバー・レーザーは電子精密溶接に広く使用されているが、その詳細な溶接プロセスに関する研究はまだ限られている。

本研究では、溶接プロセスにおける重要な要素である焦点に焦点を当てる。異なる焦点条件下でのレーザービーム品質の変化を調査することで、溶接効果への影響を明らかにすることを目的としています。この研究は、レーザー溶接パラメーターを最適化し、全体的なプロセス効率を向上させることで、溶接品質の向上と先端製造業への応用拡大につながる可能性を追求しています。

本稿では、溶接光源として150W準連続パルス・ファイバー・レーザーを使用する。レーザーの技術仕様は表1にある。

表1 レーザー技術パラメーター

| 平均出力/W | 150 |

|---|---|

| ピーク出力 /W | 500 |

| パルス幅/ms | 0.2-20 |

| 周波数/ Hz | 0-2500 |

| 冷却方法 | 空冷 |

| ビーム品質 BPP/mm*mrad | 1-2 |

について レーザー加工 ヘッドをX/Y/Z移動プラットフォームの操作によりワークピースに対して相対的に移動させ、トラックの溶接を行う。レーザー加工ヘッドとレーザー出力信号は、運動制御盤を介して接続され、特定の位置に配置された後、レーザーが溶接のために発光することを意味します。

この研究では、主要な試験材料として304ステンレ ス鋼を使用し、重ね溶接の構成を採用した。上板の厚さは0.2 mmで、下板の厚さは0.5 mmである。どちらのシートも100 mm x 50 mmの寸法に切断されている。

溶接に先立ち、入念な表面処理工程が実施される。まずアセトン、次にイソプロピル・ア ルコールという2段階の溶剤拭き取り法で、材 料表面を徹底的に洗浄する。この手順により、油分、酸化物、その他溶接の完全性を損なう可能性のある不純物などの汚染物質が確実に除去される。

溶接条件を最適化するため、特注設計の治具が採用されている。この固定具は、上下のシートを圧縮するために均一な圧力をかけ、界面の隙間を効果的に最小化します。このステップは、いくつかの理由から極めて重要である:

レーザー溶接の結果に影響を与える主な要因は、レーザーのピーク出力、パルス幅、および デフォーカス (レーザー焦点と被加工物表面間の距離)であり、特にデフォーカスは極めて重要な要素である。

デフォーカスとは、焦点がワークの表面より上にある場合を正、下にある場合を負と定義する。

の位置を決定するための最も信頼性の高い方法である。 レーザーフォーカス は、三角形のステンレス鋼レーザー校正方法です。この方法では、低エ ネルギーのレーザー(50W)を使用してステンレ ス鋼上にスポットを作り、最も強い火花がレ ーザー焦点の位置を示す。次に、ステンレス製の三角形のブロックをレーザー焦点の近くに置き、レーザービームでブロック上に0.5mmから約2mm間隔で線を引く。顕微鏡を使って最も細い線の幅を測定し、この測定値がレーザー焦点を示す。

ビームアナライザー、レーザープローブ、レーザアッテネーターを使用して、レーザビームの品質をテストします。レーザー・プローブはまずテスト用のレーザー焦点に置かれ、次にレーザー加工ヘッドを1mmずつ上に持ち上げ、デフォーカスを0mm、1mm、2mm、3mm、4mmに設定する。

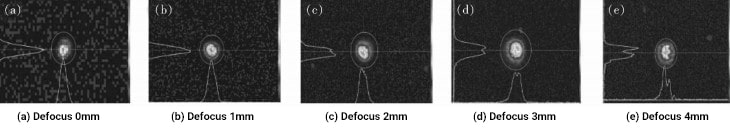

ビーム分布を示す試験結果を図1に示す。

図1 デフォーカスによるビーム品質の変化

デフォーカスを0mmに設定すると、レーザーエネルギーは主にスポットの中心に集中する。デフォーカスが大きくなるにつれて、スポット全体のレーザーエネルギー分布は次第に均一になっていきます。デフォーカスが3mmのとき、スポット全体のレーザーエネルギー分布は最もバランスが取れている。しかし、デフォーカスが4mmまで増加すると、レーザーエネルギーの分布は不均一になります。

ワークピースをレーザーの焦点に合わせ、レーザーのピークパワーとパルス幅を設定する。その後、下地の背面に明確な痕跡が確認できるまで、出力とパルス幅を徐々に増加させながら、ステンレス鋼サンプル上にスポットを形成する。この例では、レーザーのピーク出力は500W、パルス幅は3msであった。

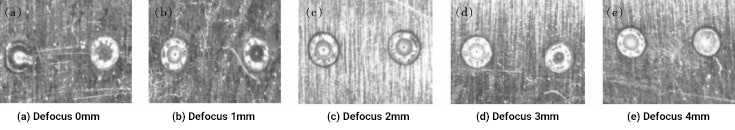

ピークパワー、パルス幅などのパラメータはそのままに、デフォーカス量を1mmずつ調整し、はんだ接合部の外観を記録した。この結果を図2に示す。

図2 デフォーカス量によるはんだ接合部の見え方の変化

その結果、デフォーカスを0mmから1mmの間に設定した場合、はんだ接合部が最も小さく、その接合部には 溶接スパッタ.これは、このデフォーカス範囲では、レーザーのエネルギーが主にスポットの中心に集中し、その結果、高密度のレーザーが発生したためと考えられる。 レーザー出力 はんだ接合部の中心でスパッタが発生する。

デフォーカスが大きくなるにつれて、はんだ接合部はより均一で、スパッタのない状態になった。しかし、デフォーカスが4mm以上になると 丸み はんだ接合部の大きさが一定でなくなり、はんだ接合部の大きさがある程度小さくなったが、これはおそらくスポット上のレーザーエネルギーの分布が不均一になったためであろう。

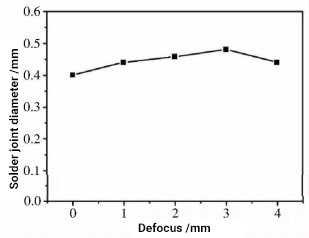

その結果、デフォーカスが0mmから3mmに増加するにつれて、はんだ接合部のサイズは徐々に大きくなり、はんだ接合部の直径は0.4mmから0.5mmに拡大した。これは、デフォーカスが大きくなるにつれて、材料表面のレーザースポットが大きくなり、はんだ接合部が大きくなったためである。

しかし、デフォーカスを4mmにすると、はんだ接合部の大きさはかえって小さくなった。これは、レーザービームの分布が変化し、レーザーが材料と接触するスポットの端のエネルギーが低くなったため、表面上のスポットは大きくなったが、はんだ接合部は小さくなったためと考えられる。

はんだ接合部の直径とデフォーカス量の関係を図3に示す。

図3 はんだ接合部の直径とデフォーカスの関係

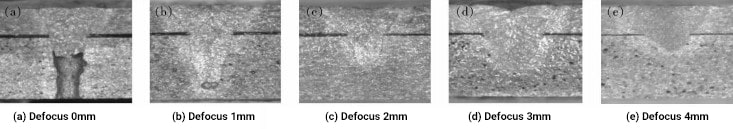

レーザーはんだ接合部の端に沿ってスライサーで切断。粗研磨、精研磨、研磨を経て、研磨中のはんだ接合部の中心を観察した。最後に、硝酸とアルコール溶液による腐食処理を施した後、異なるデフォーカス条件下でのはんだ接合部の浸透性の変化を試験した。

その結果、デフォーカスを0mmから1mmの間に設定した場合、はんだ接合部は最も深く浸透し、下地材にまで達していた。デフォーカスを2mmから3mmの間に設定した場合 溶接浸透 は浅くなり、下地の厚みの1/2しか貫通しなくなった。しかし、デフォーカスを4mmに設定すると 溶接浸透 図4に示すように、深さは著しく減少し、下地材の厚さの1/3しか貫通しなかった。

図4 デフォーカスによるはんだ接合部浸透度の変化

引張試験機を使用し、下部材を固定して上部材を上方に引っ張り、1つのはんだ接合部の強度を試験した。正確な引張試験データを確保するため、各パラメーターセットについて3つのサンプルを試験し、平均値を取った。

デフォーカス量は0mm、1mm、2mm、3mm、4mmとし、それぞれ7N、8N、11N、15N、6Nの強度のはんだ接合部に対応した。

一般的な傾向として、はんだ接合部の引張強さは、デフォーカスが大きくなるにつれて増加した。これは、デフォーカスが大きくなるにつれて、はんだ接合部のサイズも大きくなり、特に上部材と下部材の接触幅が大きくなったため、引張強さが増加したためである。しかし、デフォーカスを4mmまで大きくすると、引張強度が低下した。これは、ビーム品質が悪化し、スポットサイズが大きくなったため、レーザーの出力密度が低下し、その結果、はんだ接合部の浸透深さと強度が低下したためと考えられる。

実験データによると、デフォーカスを3mmに設定した場合、単一はんだ接合部の引張強さは15Nの最大値に達した。

この論文では、異なるデフォーカス条件下でのレーザービーム分布を調査し、デフォーカスが大きくなるにつれてスポット上のレーザーエネルギー分布が均一になるが、デフォーカスが4mmを超えるとエネルギー分布が不均一になることを発見した。

ステンレス鋼の重ね合わせ溶接プロセスの試験を通じて、本研究は、他の要因が一定の下で、デフォーカス量を調整することが、はんだ接合部の外観、サイズ、溶け込み、引張強度、および全体的な外観と強度要件に影響を及ぼすと結論づけた。

結論はこうだ: