シートメタルは、原材料から私たちの日常機器の複雑な部品へとどのように進化するのだろうか?この記事では、SPCC、SGCC、SECCのような材料を探求し、シートメタル加工の魅力的な世界に飛び込みます。さまざまな処理と技術によって、その特性や用途がどのように向上するのかがわかります。シンプルな金属板を、無数の産業で使用される耐久性のある万能部品に変えるプロセスについて学ぶことを期待しています。

板金加工は加工技術の一種であるが、その完全な定義はまだ確立されていない。

一般的には次のように定義される:

板金加工は、通常厚さ6mm以下の金属板を広範囲に冷間加工する工程である。

このプロセスには、以下のようなさまざまなテクニックが含まれる。 レーザー切断剪断、打ち抜き、切断、ラミネート、曲げ、溶接、リベット、スプライシング、成形(自動車のボディなど)。

SPCC(Steel Plate Cold Coiled)冷延板は、粉体塗装、塗装焼き付け、電気メッキなど、成形後の表面処理が必要な用途に主に使用されます。この汎用性の高い素材は、自動車から家電、電子機器に至るまで、幅広い産業で使用されています。

SPCCを使用する主な理由は、その優れた成形性と優れた表面仕上げで、その後の表面改質に最適である。SPCCは機械加工性と溶接性に優れているが、本質的に腐食の影響を受けやすい。SPCCの表面特性には、冷間圧延工程からのわずかな油状の残留物と独特の黒光りがあり、いずれも仕上げ前の適切な表面処理が必要である。

SPCCの主な利点は以下の通り:

これらの特性により、SPCCは美観と耐食性が重要な用途に最適な選択となり、高品質な表面処理のための優れた下地となります。しかし、最終的な表面処理を施す前に、早期の錆びつきを防ぐために適切な保管と取り扱い方法を実施することが不可欠です。

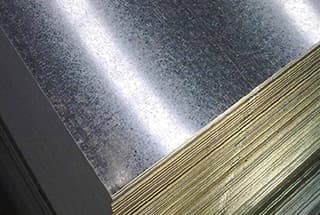

図1 SPCCコイル

図2 SPCC冷延シート

SGCC亜鉛メッキ鋼板は、優れた耐食性を提供し、母材の寿命を大幅に延ばすように設計されています。この保護措置は、亜鉛メッキとして知られるプロセスである、亜鉛メッキのスチール基材への塗布によって達成されます。

亜鉛めっき工程では、通常450℃前後の溶融亜鉛浴に鋼板を浸します。その結果、鋼板表面に冶金学的に結合した亜鉛層が形成されます。亜鉛皮膜は犠牲陽極として機能し、優先的に腐食して下地の鋼鉄を環境劣化から保護する。

SGCC (Steel Grade Cold Commercial) 亜鉛メッキ鋼板は、滑らかで洗練された表面仕上げが特徴です。この美的品質は、亜鉛めっき後の制御された冷却プロセスによるもので、均一でスパングルのない亜鉛皮膜の形成を促進します。表面外観は見た目の美しさを向上させるだけでなく、その後の製造工程における塗料の密着性や成形性の向上にも貢献します。

SGCC鋼板の亜鉛コーティングの厚さは、特定の用途の要件によって異なりますが、通常60~275g/m²(Z60~Z275)の範囲です。一般的に、亜鉛コーティングの重量が高いほど腐食防止効果が高くなりますが、コストは若干高くなります。

SGCC亜鉛メッキ鋼板は、耐食性、成形性、コストパフォーマンスのバランスが取れており、建設、自動車、一般製造業など幅広い用途に適していることは注目に値する。

図3 SGCC亜鉛メッキシート

表面特性:通常の亜鉛めっきを施したSGCCは、顕著なスパングル模様を特徴とする独特の表面外観を示す。この模様は肉眼でも確認できる大きな不規則な結晶構造からなり、表面にざらざらとした斑点を与えている。亜鉛皮膜は通常、くすんだ灰色で、表面によって濃淡がある。

この塗膜の特筆すべき特徴は、「黒斑」や「亜鉛灰」とも呼ばれる黒い亜鉛斑の存在である。これらの斑点は、溶融亜鉛めっきの工程で酸化亜鉛の粒子が皮膜に捕捉された結果生じる、小さくて暗い欠陥である。これらの斑点は耐食性に大きな影響を与えることはありませんが、素材の美観に影響を与えることがあります。

一般的な亜鉛を使用したSGCCの全体的な色は、最小スパングルやゼロスパングル仕上げなどの他の亜鉛皮膜に比べて暗い傾向があります。この暗い外観は、冷却過程で形成される大きな亜鉛結晶によるもので、より小さく均一な結晶構造とは異なる光の散乱を引き起こします。

注意しなければならないのは、ざらざらしたスパングルや黒い斑点はこの塗膜の特徴であるが、塗料の密着性や塗装品の最終的な外観に影響を与える可能性があるということである。そのため、傷のない滑らかな表面を必要とする用途では、追加の加工や別の塗装方法が必要になる場合があります。

図4 通常の亜鉛を使ったSGCC

SECC(電解亜鉛めっき鋼板)の表面は、他の亜鉛めっき鋼板に比べ、優れた平滑性と均一性を示します。

耐食性に関しては、SECCは同等の亜鉛皮膜厚さの下でより優れた性能を示す。この優位性は、溶融亜鉛めっき法に比べてより均一で高密度の亜鉛層を生成する電解プロセスに起因します。亜鉛の分布が均一であるため、錆の発生に対してより優れた保護特性が保証されます。

表面特性:SECCは滑らかで均一な表面を持ち、機械的損傷に強い。外観は光沢のある銀灰色から微妙な青みがかった色調まで、亜鉛めっきの組成と厚さによって異なる。

SECCは通常、その滑らかな表面により優れた耐指紋性を示す。しかし、追加的な保護のために、薄い油膜や焼き付け塗装が施されているものもある。これらのコーティングは耐食性を高める一方で、表面の接着特性を低下させる可能性があり、塗装や接着作業の前に研磨や化学洗浄などの表面処理が必要になる可能性がある。

保護オイルコーティングが施されていないSECCは、耐指紋性が低下する可能性があることに注意することが重要である。このようなコーティングなしのSECCは、亜鉛層が露出しているため、表面の質感がやや粗く、黒っぽくマットな外観を呈することが多い。具体的な表面特性は、電解プロセスのパラメーターや後処理によって変化します。

図5 高亜鉛のSGCC

SECC(スチール電気亜鉛メッキ冷延コイル)鋼板は、冷延鋼板に施される電気亜鉛メッキ工程で製造されます。このプロセスでは、電気分解を利用して鋼鉄基材に亜鉛の薄層を析出させ、均一で密着性の高い亜鉛皮膜を形成します。

これらのプレートは優れた耐食性を提供し、自動車、家電、建設など様々な産業で広く使用されています。電気亜鉛メッキコーティングは、溶融亜鉛メッキの代替品と比較して、優れた塗料密着性と成形性を提供します。

表面の特徴:SECC鋼板の表面は通常、滑らかでマットな仕上げで、薄い灰色をしている。表面の質感は均一で、溶融亜鉛メッキ製品に見られるスパングル模様は見られない。

亜鉛めっきの厚さは、片面2.5~20μm(ミクロン)の範囲で精密に制御できるため、用途や防錆要件に応じてカスタマイズが可能です。

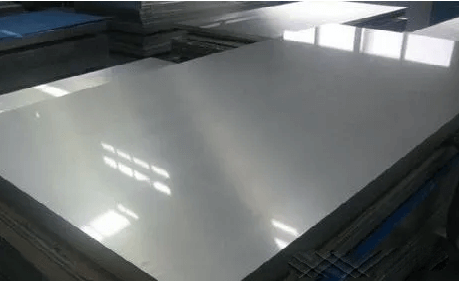

図6 SECC電解プレート

アル

アルミニウムは、低密度(約2.7g/cm³)と660.32℃(1220.58°F)という比較的低い融点を特徴とする、汎用性の高い軽量金属である。この特性の組み合わせにより、様々な製造工程や産業分野での用途に非常に適しています。

純アルミニウム(99.9% Al)は、保護酸化皮膜の迅速な形成により優れた耐食性を示すが、特定の環境下では確かにさらに酸化されやすい。しかし、この天然の酸化皮膜は、さらなる腐食に対するバリアにもなる。この金属は良好な引張強度を有し、通常純アルミニウムでは90~140MPaの範囲にあるが、合金化および熱処理工程によって大幅に向上させることができる。

表面の特徴:アルミニウムの表面は、その広範な使用に貢献する明確な特徴を示している:

これらの表面特性は、アルミニウムの優れた加工性と成形性と相まって、航空宇宙部品から建築ファサード、消費者製品に至るまで、幅広い用途に理想的な材料となっている。

図7 SGLCCアルミニウム亜鉛クラッド板(1)

図8 SGLCCアルミニウム亜鉛クラッド板(2)

ブリキ(SPTE)は、低炭素鋼の基材に薄いスズ(Sn)層を電気めっきしたものである。

特徴この複合材料は、低炭素鋼の優れた成形性と延性を維持しながら、錫コーティングによる耐食性とはんだ付け性の恩恵を受けています。

通常、ブリキの厚みは0.15mmから0.49mmで、コーティングの重量は用途に応じて片面あたり1.0から11.2g/m²の範囲で変化する。

用途:ブリキは様々な産業で多目的に使用されている。無毒性で食品の品質を保持する能力があるため、食品包装に広く使用されている。電子機器では、電磁シールドの役割を果たし、干渉を防ぎます。また、小規模なプレス加工、特にボトルキャップやブリキ缶、各種小型金属部品の製造に適している。

バネ鋼は、マンガン(Mn)、クロム(Cr)、シリコン(Si)、一部の鋼種ではバナジウム(V)またはニッケル(Ni)などの元素と合金化した中炭素鋼である。

特徴この素材は高い降伏強度と優れた弾性特性を示し、永久ひずみを生じることなく大幅な弾性変形が可能です。そのため、エネルギーの貯蔵と放出、衝撃吸収、または繰り返し荷重サイクルを必要とする用途に最適です。

バネ鋼は通常、滑らかで研磨された表面を持ち、銀灰色の外観を持つ。正確な色合いは、特定の合金組成と熱処理によって異なります。表面は滑らかに感じられるかもしれませんが、スプリングスチールは非常に硬く弾力性があり、可鍛性という点では手触りは柔らかくないことに注意することが重要です。

図9 SPTEブリキ

ステンレス鋼は、鉄、クロム(最低10.5%)、および多くの場合ニッケルを主成分とし、モリブデン、チタン、窒素などの他の元素を含む可能性のある耐食合金である。この組成により、大気条件、酸、アルカリ、塩溶液による腐食に耐えることができる。

ステンレス鋼の耐食性と耐錆性は、合金元素とその 割合を注意深く選択することで調整できる。例えば、オーステナイト系ステンレス鋼 (300シリーズ)は、ほとんどの環境で優れた耐食性を発揮する一方、フェライト系鋼種 (400シリーズ)は、応力腐食割れに対する優れた耐性を発揮する。

ステンレス鋼の主な特徴は以下の通り:

ステンレス鋼板の表面品質を向上させるた めに、様々な表面処理が施されている。これらの処理 は、美観を向上させるだけでなく、機能特性にも 影響を与える。一般的な表面処理方法には以下が含まれる:

伸線は通常、鋼板の表面処理ではないが、特定の直径と機械的特性を持つステンレス鋼ワイヤーを製造する上で重要なプロセスである。この工程では、徐々に直径が小さくなる一連のダイスに鋼を通すことで、引張強度と表面仕上げを大幅に向上させることができる。

図10 SUSステンレス

図11 ブラッシュ仕上げ

銅(Cu)は原子番号29の万能な遷移金属であり、その卓越した特性と産業や技術における広範な用途で有名である。

純粋な状態の銅は、切りたては独特の赤みがかったオレンジ色で、光沢のある金属光沢を放ちます。自然な色は暖かみのある紫がかった赤色で、空気に触れて時間が経つと酸化により特徴的な緑色のパティナ(古色)が生じます。

銅の優れた物理的・化学的特性は、様々な分野で欠かせないものとなっています。その優れた延性は伸線加工を容易にし、高い熱伝導率(純金属の中では銀に次ぐ)と優れた電気伝導率(銀の約97%)は、電気配線、熱交換器、電磁石用途に選ばれています。

建設業界では、銅はその耐食性と美的な魅力で珍重されています。屋根や配管、建築の細部によく使われています。さらに、銅はさまざまな合金の基礎となり、それぞれに適した特性があります。銅と錫の合金である青銅は硬度と耐久性を高め、銅と亜鉛の合金である真鍮は機械加工性に優れ、金のような魅力的な外観と高い音響特性を兼ね備えています。

銅のリサイクル可能性は、持続可能性を重視する今日の世界において重要な利点です。銅は性能を失うことなく無期限にリサイクルすることができ、元の機械的特性を 90% まで維持することができます。この特性と天然の抗菌性が相まって、銅は医療現場や公共スペースでますます人気が高まっています。

さらに、最近のナノテクノロジーの進歩は、銅の用途に新たな道を開き、プリンテッド・エレクトロニクス用の導電性インクや、化学反応の触媒としての利用など、銅が現代のテクノロジーや製造業において重要な素材であることをさらに確固たるものにしています。

図12 赤銅

図13 純銅